应用于高温键合的加热载体及晶圆键合装置的制作方法

1.本实用新型涉及一种晶圆键合加热载体,特别是涉及一种应用于高温键合的加热载体及晶圆键合装置。

背景技术:

2.在半导体晶圆的后道工艺制程中,一般先使用特制的蜡把晶圆粘接在蓝宝石衬底上,这个过程称为晶圆键合,键合完成以后对晶圆的背面进行减薄抛光。在晶圆键合工艺中,一般使用相同尺寸的衬底和晶圆粘合,在粘合过程中需要对晶圆及衬底进行真空烘烤。现有加热载体为金属一体结构,载体加热到180℃-300℃时,密封材料会过热失效,导致气腔无法密闭,无法完成后续抽真空等工序,无法满足工艺要求。

技术实现要素:

3.针对上述现有技术的缺陷,本实用新型提供了一种应用于高温键合的加热载体,目的是解决加热载体自身热量传导,导致密封失效的问题。本实用新型还提供了一种晶圆键合装置。

4.本实用新型技术方案如下:一种应用于高温键合的加热载体,包括内加热体、陶瓷隔热环和外密封环,所述内加热体为金属柱体,所述内加热体由底部向上插入若干加热棒,所述陶瓷隔热环螺纹连接于所述内加热体下部的外侧,所述外密封环螺纹连接于所述陶瓷隔热环的外侧,所述内加热体的顶部与所述外密封环之间留有间隙,所述外密封环的顶面设有用于嵌入密封圈的密封槽。

5.进一步地,所述内加热体的底部中央设有测温孔。

6.进一步地,所述内加热体的底部设有若干加热孔,所述加热棒设置于所述加热孔内,所述加热孔围绕所述测温孔以圆周方向等分布置。

7.进一步地,所述加热孔的深度不超过所述内加热体的高度的五分之四。

8.进一步地,所述内加热体的上部向外侧延伸形成外凸缘,所述外密封环的上部向内侧延伸形成内凸缘,所述外凸缘与所述内凸缘间留有间隙。

9.一种晶圆键合装置,包括所述应用于高温键合的加热载体和抽气盖板,所述抽气盖板盖合于所述应用于高温键合的加热载体的顶面,所述抽气盖板的底面设有加压环,所述密封槽内设置密封圈,所述加压环的底面与所述密封圈密封接触,所述抽气盖板内设有抽气通道,所述抽气通道的入口设置于所述抽气盖板的底面。

10.本实用新型所提供的技术方案的优点在于:

11.本实用新型通过陶瓷隔热环减少了内加热体向外密封环的导热,通过物理间隔达到中心加热区域温度满足180℃-300℃,外密封环区域温度在密封圈耐热温度以下的效果,可适用于0℃-300℃的温度区间,保证在加热过程中可靠的密封使抽真空阶段不会漏气。分别采用螺纹连接方式连接内加热体和外密封环,可以方便根据不同尺寸晶圆换装不同尺寸内加热体。

附图说明

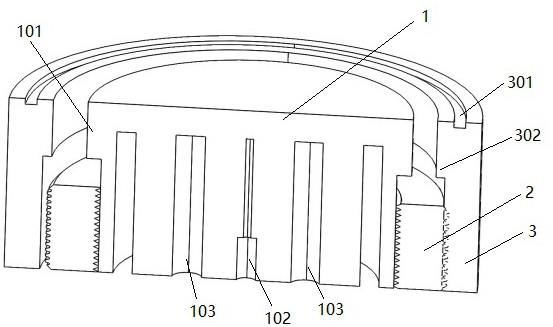

12.图1为应用于高温键合的加热载体的结构示意图。

13.图2为应用于高温键合的加热载体的底部结构示意图。

14.图3为应用于高温键合的加热载体的纵剖示意图。

15.图4为晶圆键合装置的结构示意图。

具体实施方式

16.下面结合实施例对本实用新型作进一步说明,应理解这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本说明之后,本领域技术人员对本说明的各种等同形式的修改均落于本申请所附权利要求所限定的范围内。

17.请结合图1至图3所示,本实施例的应用于高温键合的加热载体改变了以往一体的结构,主要包括内加热体1、陶瓷隔热环2和外密封环3三部分。本实施例中内加热体1和外密封环3均为金属材质,其中内加热体1采用导热性能较好的铜合金制成。内加热体1呈柱体设置,内加热体1的下部为圆柱体,其上部向外侧延伸形成外凸缘101,由此内加热体1的上部构成了直径大于下部的圆柱体。对内加热体1的加热是由加热棒进行的,在内加热体1的底部中央设有测温孔102,测温孔102内插入热电偶以监测内加热体1的温度。为了使内加热体1的顶面的温度更加均匀,在内加热体1的底部设多个加热孔103,本实施例中为四个,这些加热孔103围绕测温孔102以圆周方向等分布置。加热棒由底部向上插入在加热孔103内,加热孔103的深度不超过内加热体1的总高度的五分之四,加热孔103所在圆周的直径约为内加热体1的顶面直径的二分之一,如此使得加热棒热量经过内加热体1的充分传导而使内加热体1顶面温度的均匀性更佳。

18.在内加热体1的下部的外周面加工外螺纹,陶瓷隔热环2的内周面与内加热体1的下部的外周面为螺纹连接,陶瓷隔热环2的外周面也加工外螺纹,外密封环3的内周面与陶瓷隔热环2的外周面为螺纹连接。外密封环3的顶面设有用于嵌入密封圈的密封槽301。外密封环3的上部向内侧延伸形成内凸缘302,外密封环3的外周面则为圆柱面,内加热体1的上部的外凸缘101与外密封环3的上部的内凸缘302之间留有间隙,该间隙距离小于内加热体1的下部与外密封环3的下部的间距,即内加热体1的上部与外密封环3的上部的间距小于陶瓷隔热环2的宽度。在更换内加热体1时,可以直接拧动内加热体1,当陶瓷隔热环2随内加热体1共同转动并上移至时外密封环3的内凸缘302时,陶瓷隔热环2受到内凸缘302阻碍无法进一步转动,而内加热体1可继续转动而脱离陶瓷隔热环2,进而方便更换。

19.采用本实用新型的应用于高温键合的加热载体的晶圆键合装置结构如图4所示,包括加热载体以及盖合在应用于高温键合的加热载体的顶面的抽气盖板4,抽气盖板4的底面连接一个加压环5,加压环5与加热载体的外密封环3的顶面配合,外密封环3的密封槽301内设置密封圈6,加压环5的底面与密封圈5密封接触。在抽气盖板4内设有抽气通道401,抽气通道401的入口设置于抽气盖板4的底面,抽气通道401的出口设置在抽气盖板4的侧面。晶圆键合时,晶圆上涂覆键合蜡后和衬底一起放置在内加热体1的顶面,抽气盖板4盖合后通过内加热体1的加热棒对晶圆及衬底进行加热,并将抽气通道401的出口连接至抽气管路对抽气盖板4及加热载体围合的空间进行抽真空,在加热过程中,陶瓷隔热环2阻挡内加热体1的热量直接向外密封环3的传导,避免了高温对密封圈6的影响,保证了抽真空时的密封

效果。

技术特征:

1.一种应用于高温键合的加热载体,其特征在于,包括内加热体、陶瓷隔热环和外密封环,所述内加热体为金属柱体,所述内加热体由底部向上插入若干加热棒,所述陶瓷隔热环螺纹连接于所述内加热体下部的外侧,所述外密封环螺纹连接于所述陶瓷隔热环的外侧,所述内加热体的顶部与所述外密封环之间留有间隙,所述外密封环的顶面设有用于嵌入密封圈的密封槽。2.根据权利要求1所述的应用于高温键合的加热载体,其特征在于,所述内加热体的底部中央设有测温孔。3.根据权利要求2所述的应用于高温键合的加热载体,其特征在于,所述内加热体的底部设有若干加热孔,所述加热棒设置于所述加热孔内,所述加热孔围绕所述测温孔以圆周方向等分布置。4.根据权利要求3所述的应用于高温键合的加热载体,其特征在于,所述加热孔的深度不超过所述内加热体的高度的五分之四。5.根据权利要求1所述的应用于高温键合的加热载体,其特征在于,所述内加热体的上部向外侧延伸形成外凸缘,所述外密封环的上部向内侧延伸形成内凸缘,所述外凸缘与所述内凸缘间留有间隙。6.一种晶圆键合装置,其特征在于,包括权利要求1至5中任意一项所述的应用于高温键合的加热载体和抽气盖板,所述抽气盖板盖合于所述应用于高温键合的加热载体的顶面,所述抽气盖板的底面设有加压环,所述密封槽内设置密封圈,所述加压环的底面与所述密封圈密封接触,所述抽气盖板内设有抽气通道,所述抽气通道的入口设置于所述抽气盖板的底面。

技术总结

本实用新型公开了一种应用于高温键合的加热载体及晶圆键合装置,应用于高温键合的加热载体包括内加热体、陶瓷隔热环和外密封环,所述内加热体为金属柱体,所述内加热体由底部向上插入若干加热棒,所述陶瓷隔热环螺纹连接于所述内加热体下部的外侧,所述外密封环螺纹连接于所述陶瓷隔热环的外侧,所述内加热体的顶部与所述外密封环之间留有间隙,所述外密封环的顶面设有用于嵌入密封圈的密封槽。本实用新型可减少热量向外密封环的传递,保证密封效果,可适用于0℃-300℃的温度区间的晶圆键合。300℃的温度区间的晶圆键合。300℃的温度区间的晶圆键合。

技术研发人员:李奕 谢华伟

受保护的技术使用者:苏州铼铂机电科技有限公司

技术研发日:2021.09.26

技术公布日:2022/3/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1