一种无线缆免焊接的屏蔽插座以及车载充电机的制作方法

1.本实用新型涉及纯电动、混动汽车充电技术和电压变换领域,具体涉及车载充电机obc、电压变换器dcdc以及相关集成产品的无线缆免焊接的屏蔽插座以及车载充电机。

背景技术:

2.随着节能减排,以及控制大气污染的需求,新能源汽车逐渐在市场商用,而电动汽车更是新能源汽车的主力军。电动汽车的车载充电机是电动汽车中重要的组成部分。现有的车载充电机电路板和充电机外壳是分别制造的,充电机对外的电器插口是固定在外壳上的,电路板固定在外壳的内腔中、并通过线缆连接电器插口。现有线缆的又是通过插头与电路板连接,如此多了一个接触点,多了线缆,增加了元件数量、增加了成本和故障隐患、且人工装配效率低,不利于自动化生产。

3.伴随着国家政策激励及新能源汽车相关技术趋于成熟,新能源汽车行业发展进入快车道,各主要新能源厂家部分车型已实现大批量生产,主机厂对各配套部件厂家提出全新要求,如降本、可大批量供货、质量保证能力提升等。现有的高压屏蔽电连接器插座,特别是新能源汽车用高压屏蔽电连接器插座通常由塑料外壳、塑料安装板、接触件、密封件、金属屏蔽罩、尾部附件等零部件组成。现有高压屏蔽电连接器插座,尤其是高压小电流电连接器插座,在与车载用电设备电路连通时,通常实现手段为电缆转接:即电缆一头与连接器中接触件压接,另一头压接接线端子,接线端子搭接在用电设备铜排上,后用螺栓锁紧规定,依此实现高压连接器与车载用电设备的电路连通。这种依靠电缆压线转接的电路连通方式,由于电缆存在柔性,无法定形及预定位,接线端子与设备内铜排需手工定位,浪费人力且存在极性接错,烧蚀设备风险;同时连接器接触件与插座依靠弹性齿套固定,在设备内布线时,存在接触件脱出插座壳体,造成系统断路。综上,可见现有的高压屏蔽电连接器插座在与设备电路连通时,存在生产效率低、生产成本高、质量保证能力差的不足之处。

4.故此业内亟需开发一种连接器插座,可减少连接元件数量、增加连接可靠性、减少成本和隐患。

技术实现要素:

5.为了解决现有技术中存在的上述缺陷,本实用新型提出一种无线缆免焊接的屏蔽插座以及车载充电机。

6.本实用新型采用的技术方案是设计一种无线缆免焊接的屏蔽插座,其包括头部、法兰盘、尾部、对插座组件,所述头部露在机壳的外部,其中心设有多个外插脚,可与外部的插头插接;所述法兰盘可与机壳固定连接;所述尾部设有多个内插脚,所述内插脚与对插座组件插接;所述插座组件一端设有多个与内插脚插接的插孔,另一端设有多个与机壳内部电路板焊接的焊脚,所述插孔与焊脚通过铜排电连接;所述外插脚和内插脚通过铜排电连接,外插脚和焊脚成90度排列;所述头部中间围绕一个桶状的屏蔽罩,所述屏蔽罩与机壳连接、并在有插头插入时与插头的屏蔽件连接。

7.所述尾部的内插脚竖直向上,所述对插座组件包括插座本体和多个铜柱,插座本体内设置多个通孔,铜柱竖直镶嵌在通孔中,铜柱下端设置所述插孔,铜柱上端设置所述焊脚。

8.所述头部包括桶状的外套、柱状的芯柱,所述芯柱和外套的一端与法兰盘连在一起,芯柱位于中部,外套套在芯柱外侧并与芯柱保有一个桶状的允许插头的外圈插入的空隙,所述屏蔽罩包覆在芯柱的外侧壁上,所述芯柱内设有多个盲孔,所述盲孔内设置所述外插脚。

9.所述屏蔽罩两侧各伸出一个屏蔽罩弹片,所述屏蔽罩弹片穿过所述法兰盘伸向尾部方向;在法兰盘与机壳连接时,屏蔽罩弹片与金属的机壳弹压接触。

10.所述屏蔽罩侧壁上设有多块向外张开的舌片,所述舌片由屏蔽罩上冲压而成,在插头的外圈插入时与金属的外圈弹压接触。

11.所述空隙的底部围绕屏蔽罩竖立多个屏蔽罩定位凸筋,屏蔽罩定位凸筋与芯柱的外侧壁之间形成屏蔽罩安装槽,所述屏蔽罩插在屏蔽罩安装槽中。

12.所述外套的横截面为矩形,在外套的外侧壁上设有条状的防呆筋;所述外套的外侧壁上设有倾斜向上隆起的一级挂台和二级挂台;所述一级挂台和二级挂台沿外套的轴线前后设置,用以挂接插头上的挂钩。

13.所述法兰盘的横截面为矩形,在法兰盘的四角设有安装孔,安装孔内镶嵌着环状的滚花螺套;所述法兰盘朝向机壳的一面设有一条环状的密封圈安装槽,密封圈安装槽内设有密封圈。

14.所述头部、法兰盘和尾部采用塑料注塑一体成型。

15.一种车载充电机,包括机壳和机壳内部的电路板,所述机壳和电路板上连接着上述的无线缆免焊接的屏蔽插座。

16.本实用新型提供的技术方案的有益效果是:

17.插座尾部接触件90度铜排出线,对插座组件焊接到印制电路板上,可用自动化设备将对插座随印制电路板一起垂直覆盖于焊脚4b上部固定,实现用电设备与屏蔽插座的电路连通;由于插头和插座之间无需采用焊接固定,从而减少了生产成本,提高了生产效率;头部、法兰盘和尾部采用塑料注塑一体成型,减少了零件种类,提高插座中接触件的相对位置精度;由于一体式注塑成型,不再使用依靠金属屏蔽罩上弹性卡爪使塑料安装板固定在塑料外壳中的连接方式,增加了结构的可靠性,降低了生产成本,同时提高了生产效率;由于一体式注塑成型,不再人工进行功率插脚及信号插脚的装入,提高了装配速率,降低了人工成本,同时提高了生产效率;金属屏蔽罩采用模具成型后在周向通过啮合结构做无缝拼合处理,且金属屏蔽罩轴向后端面直接与插座壳体底面贴合,从而实现对插座内接触件的360 度无缝包覆;结合以上三点,与现有技术相比,本实用新型具有结构可靠、屏蔽效能高、生产成本低、生产效率高等优点,特别适用于新能源汽车对电连接器的使用要求,具有很高的使用价值。

附图说明

18.下面结合实施例和附图对本实用新型进行详细说明,其中:

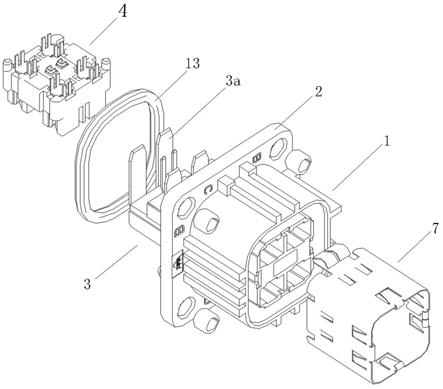

19.图1是本实用新型较佳实施例爆炸分解视图;

20.图2是本实用新型较佳实施例正视图;

21.图3是本实用新型较佳实施例背方向立体视图;

22.图4是本实用新型较佳实施例正方向立体视图;

23.图5是本实用新型较佳实施例与机壳分离示意图;

24.图6是本实用新型较佳实施例与机壳结合示意图;

25.图7是本实用新型较佳实施例屏蔽罩示意图;

26.图8是本实用新型较佳实施例对插座组件立体视图;

27.图9是本实用新型较佳实施例对插座组件爆炸分解视图;

28.图10是本实用新型较佳实施例插座主体部分与对插座组件分离示意图。

具体实施方式

29.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。

30.本实用新型公开了一种无线缆免焊接的屏蔽插座,其包括头部1、法兰盘2、尾部3、对插座组件4,所述头部露在机壳的外部,其中心设有多个外插脚1a,可与外部的插头插接;所述法兰盘可与机壳20固定连接;所述尾部设有多个内插脚3a,所述内插脚与对插座组件插接;所述插座组件一端设有多个与内插脚插接的插孔4a,另一端设有多个与机壳内部电路板21焊接的焊脚4b,所述插孔与焊脚通过铜排电连接;所述外插脚1a和内插脚3a通过铜排电连接,外插脚和焊脚成90度排列;所述头部中间围绕一个桶状的屏蔽罩7,所述屏蔽罩与机壳连接、并在有插头插入时与插头的屏蔽件连接。

31.图1至图10分别示出了本实用新型较佳实施例爆炸分解视图、正视图、背方向立体视图、正方向立体视图、插座与机壳分离示意图、插座与机壳结合示意图、屏蔽罩示意图、对插座组件立体视图、对插座组件爆炸分解视图、插座主体部分与对插座组件分离示意图。本实用新型的外插脚和焊脚成90度排列,也可以说是插座头部与电路板成90度;参看图10示出的插座主体部分与对插座组件分离示意图,头部1、法兰盘2、尾部3是注塑一体成型的成为插座主体部分,对插座组件与插座主体部分是分别安装的,对插座组件焊接到电路板上,可将对插座组件随电路板一起垂直覆盖于内插脚上部固定,实现用电设备与连接器的电路连通,由于插头和插座之间无需采用焊接固定,从而减少了生产成本,减少故障率,提高了生产效率。

32.参看图1、8、9示出的较佳实施例,所述尾部的内插脚3a竖直向上,所述对插座组件4包括插座本体14和多个铜柱15,插座本体内设置多个通孔16,铜柱竖直镶嵌在通孔中,铜柱下端设置所述插孔4a,铜柱上端设置所述焊脚4b。需要指出,为便于将尺寸较大的铜柱焊接到电路板上,将一个铜柱分成数个较小的焊脚以方便焊接。

33.参看图1至6示出的较佳实施例,所述头部包括桶状的外套1b、柱状的芯柱1c,所述芯柱和外套的一端与法兰盘2连在一起,芯柱位于中部,外套套在芯柱外侧并与芯柱保有一个桶状的允许插头的外圈插入的空隙,所述屏蔽罩7包覆在芯柱的外侧壁上,所述芯柱内设有多个盲孔,所述盲孔内设置所述外插脚1a。需要说明,汽车充电插头也具有外套和插孔,插头的外套插入本实用新型的空隙中,插头的插孔与本实用新型的外插脚插接,进行电能

传递。还需要指出,本实用新型中的外插脚还包括外信号插脚,附图中图标1a所指为输送电能的外强电插脚,图标1d所指为输送信号的外信号插脚;内插脚还包括内信号插脚,附图中图标3a所指为输送电能的内强电插脚,图标3b所指为输送信号的内信号插脚。外强电插脚对应连接内强电插脚,外信号插脚对应连接内信号插脚。参看图8和图9铜柱还包括信号铜柱,附图中图标15所指为输送电能的强电铜柱,图标19所指为信号铜柱。

34.参看图1、2、7示出的较佳实施例,所述屏蔽罩7两侧各伸出一个屏蔽罩弹片7a,所述屏蔽罩弹片穿过所述法兰盘2伸向尾部3方向;在法兰盘2与机壳连接时,屏蔽罩弹片与金属的机壳弹压接触。机壳与屏蔽罩弹片接触的部位不能刷油漆,以便电接触良好。屏蔽罩弹片穿出法兰盘2时位于尾部的外周,如果尾部的直径较小时,尾部会在屏蔽罩弹片下方设置一个隆起的凸台,以便向屏蔽罩弹片提供支撑,让屏蔽罩弹片和机壳压力够,接触良好。

35.参看图1和图7示出的较佳实施例,所述屏蔽罩7侧壁上设有多块向外张开的舌片7b,所述舌片由屏蔽罩上冲压而成,在插头的外圈插入时与金属的外圈弹压接触。借助这样的结构,充电设备(可以是车载充电机)的受电设备外壳、插座、插头、充电线缆的屏蔽层就完整的连接起来了。

36.为了稳固屏蔽罩,在较佳实施例中增设了固定屏蔽罩的零件。参看图2,所述空隙的底部围绕屏蔽罩竖立多个屏蔽罩定位凸筋11,屏蔽罩定位凸筋与芯柱1c的外侧壁之间形成屏蔽罩安装槽,所述屏蔽罩7插在屏蔽罩安装槽中。

37.为进一步稳固屏蔽罩7,在芯柱端面的边沿设置四个凹槽,24,屏蔽罩7的顶端伸出四个内卷的抓手25。屏蔽罩7装入后,所述抓手25抓入凹槽24从而将屏蔽罩7固定住。为达到平衡,四个凹槽24都设置在芯柱端面的四边,四个抓手25同样也处于屏蔽罩7顶端的四边。抓手25从屏蔽罩7上冲压、折叠而成。在较佳实施例中,法兰盘2与头部1之间设有屏蔽罩定位凸筋22,8 条屏蔽罩定位凸筋隔断形成矩形过孔。屏蔽罩底端呈啮齿状,其突出部23插入矩形过孔,其凹陷部分容纳所述屏蔽罩定位凸筋22,使得屏蔽罩底端与屏蔽罩定位凸筋22啮合,以此稳固屏蔽罩。

38.在较佳实施例中,所述外套1b的横截面为矩形,在外套的外侧壁上设有条状的防呆筋5。参看图1至6示出的较佳实施例,在外套的每面外侧壁上设置的防呆筋5的条数都不一样,这样只有选定一个正确的方向,才能将插头插入插座中。所述外套的外侧壁上设有倾斜向上隆起的一级挂台8和二级挂台9;所述一级挂台和二级挂台沿外套的轴线前后设置,用以挂接插头上的挂钩。外部的插头上设有挂钩,在插头插入时,挂钩和外套上的一级挂台和二级挂台可以钩住避免插头松脱。设计两级挂台是为了防止插头直接退出,起延迟二次互锁的作用。所述一级挂台8和二级挂台9两侧还设有导向凸筋18,对插头插入起导向作用。

39.参看图1至6示出的较佳实施例,所述法兰盘2的横截面为矩形,在法兰盘的四角设有安装孔,安装孔内镶嵌着环状的滚花螺套10。法兰盘是塑料制品,与金属制品的螺丝接触的话容易磨大法兰盘2的安装孔,所以在较佳实施例中,在安装孔中镶嵌滚花螺套10以此增加法兰盘2的强度。

40.参看图1、3示出的较佳实施例,所述法兰盘2朝向机壳的一面设有一条环状的密封圈安装槽,密封圈安装槽内设有密封圈13。上紧安装螺丝后插座与机壳之间可以密封,可以起到良好的防水防尘作用。密封圈和密封圈安装槽采用过盈装配。

41.参看图3示出的较佳实施例,所述法兰盘2朝向机壳的一面设有至少两个定位柱

17。在机壳上也有相应的定位孔,保证插座的安装位置公差,实现安装定位功能,方便内插脚与插孔的定位精度,便于快速安装。定位柱17与插座也是一体注塑成型的。

42.参看图8和图9示出的较佳实施例,所述对插座本体14朝向电路板21的一面设有至少两个定位柱17。在电路板21上也有相应的定位孔,在安装时可以提高插座本体的定位精度,便于快速安装。定位柱17与插座本体也是一体注塑成型的。

43.在较佳实施例中,所述头部1、法兰盘2和尾部3采用塑料注塑一体成型。由于一体式注塑成型,减少了零件种类,不再人工进行强电插脚及信号插脚的装入,提高了装配速率,降低了人工成本,同时提高了生产效率。

44.本实用新型还公开了一种车载充电机,包括机壳20和机壳内部的电路板21,所述机壳和电路板上连接着上述的无线缆免焊接的屏蔽插座。

45.在本说明书中所谈到的“较佳实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本实用新型的范围内;尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开和权利要求范围内,可以对主题组合布局的组成部件和/或布局进行多种变形和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1