一种电池顶盖组件及电池的制作方法

1.本实用新型涉及电池技术领域,具体涉及一种电池顶盖组件及电池。

背景技术:

2.锂离子电池一般包括电芯、用于容纳电芯的金属壳体和电池顶盖,电芯顶部设有正极耳和负极耳,电池顶盖上设有正极柱、负极柱、注液孔和防爆阀。

3.目前锂离子电池顶盖因零部件过多,装配生产及工艺复杂,导致盖板一致性较差且成本居高不下。

技术实现要素:

4.1、实用新型要解决的技术问题

5.针对锂离子电池顶盖装配生产及工艺复杂的技术问题,本实用新型提供了一种电池顶盖组件及电池,它能简化复杂的工艺制造工序,有助于提升电池顶盖组件一致性并降低生产成本。

6.2、技术方案

7.为解决上述问题,本实用新型提供的技术方案为:

8.一种电池顶盖组件及电池,包括盖板,设有第一极柱孔、第二极柱孔、安全阀孔和注液孔;第一极柱,装配于盖板的第一极柱孔;第二极柱,装配于盖板的第二极柱孔;导电塑胶件,设于第一极柱顶部并与盖板相连;绝缘塑胶件,设于第二极柱顶部并与盖板相连;安全阀,装配于盖板的安全阀孔;所述导电塑胶件注塑成型于第一极柱上;所述绝缘塑胶件注塑成型于第二极柱上。

9.可选地,还包括下绝缘件,所述下绝缘件上设有用于固定第一极柱的第一绝缘孔,以及用于固定第二极柱的第二绝缘孔。

10.可选地,还包括安装于第一极柱上的第一密封圈,以及安装于第二极柱上的第二密封圈。

11.可选地,所述注液孔设于第一极柱孔远离第二极柱孔的一侧。

12.可选地,所述绝缘塑胶件上靠近注液孔一侧的壁厚小于所述绝缘塑胶件其余部位的壁厚。

13.可选地,所述安全阀上设有激光刻痕。

14.可选地,所述安全阀呈中心向边缘延伸的阶梯结构。

15.一种电池,包括电芯、电池壳体,以及如上所述的一种电池顶盖组件。

16.3、有益效果

17.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

18.(1)本电池顶盖组件中通过直接在第一极柱和第二极柱上注塑成型导电塑胶件和绝缘塑胶件,保证了第一极柱、导电塑胶件和盖板的连接强度,以及第二极柱、绝缘塑胶件和盖板的连接强度,且简化了复杂的工艺制造工序,有助于提升电池顶盖组件一致性并降

低生产成本。

附图说明

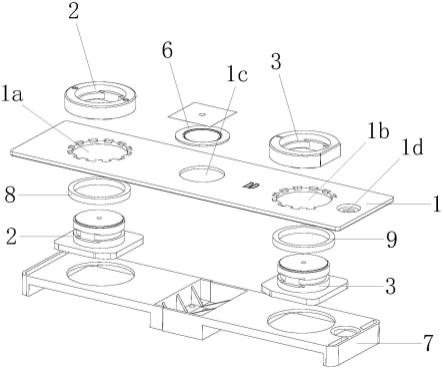

19.图1为本实用新型实施例一提出的一种电池顶盖组件的结构示意图;

20.图2为本实用新型实施例一提出的一种电池顶盖组件中安全阀的结构示意图;

21.图3为本实用新型实施例一提出的一种电池顶盖组件中安全阀的剖面示意图;

22.图4为本实用新型实施例二提出的一种电池的结构示意图;

23.1、盖板;1a、第一极柱孔;1b、第二极柱孔;1c、安全阀孔;1d、注液孔;2、第一极柱;3、第二极柱;4、导电塑胶件;5、绝缘塑胶件;6、安全阀;7、下绝缘件;8、第一密封圈;9、第二密封圈。

具体实施方式

24.为进一步了解本实用新型的内容,结合附图1-4及实施例对本实用新型作详细描述。

25.实施例一

26.结合附图1-3,本实施例的一种电池顶盖组件,包括盖板1,设有第一极柱孔1a、第二极柱孔1b、安全阀孔1c和注液孔1d;第一极柱2,装配于盖板1的第一极柱孔1a;第二极柱3,装配于盖板1的第二极柱孔1b;导电塑胶件4,设于第一极柱2顶部并与盖板1相连,所述导电塑胶件4的材质为导电pps,注塑温度为250℃~300℃;绝缘塑胶件5,设于第二极柱3顶部并与盖板1相连,所述绝缘塑胶件5的材质为绝缘pps,注塑温度为250℃~300℃;安全阀6,装配于盖板1的安全阀孔1c,所述安全阀6上贴有聚酰亚胺保护膜;所述导电塑胶件4注塑成型于第一极柱2上;所述绝缘塑胶件5注塑成型于第二极柱3上,注塑完成后,再进行安全阀6与盖板1的激光焊接,最后安全阀6上方贴聚酰亚胺保护膜。

27.本电池顶盖组件中通过直接在第一极柱2和第二极柱3上注塑成型导电塑胶件4和绝缘塑胶件5,保证了第一极柱2、导电塑胶件4和盖板1的连接强度,以及第二极柱3、绝缘塑胶件5和盖板1的连接强度,且简化了复杂的工艺制造工序,有助于提升电池顶盖组件一致性并降低生产成本。

28.作为本实用新型的可选方案,还包括下绝缘件7,所述下绝缘件7上设有用于固定第一极柱2的第一绝缘孔,以及用于固定第二极柱3的第二绝缘孔,所述第一极柱2的下端安装于第一绝缘孔内,所述第二极柱3的下端安装于第二绝缘孔内,下绝缘件7主要用于对盖板1下侧进行绝缘防护,以及用作顶盖1在电池壳体上的安装支架。

29.作为本实用新型的可选方案,还包括安装于第一极柱2上的第一密封圈8,以及安装于第二极柱3上的第二密封圈9,整个注塑过程通过控制下压力保持密封圈压缩比在0%~40%以保证密封性;第一密封圈8和第二密封圈9主要用于对第一极柱2、第二极柱3与盖板1下侧以及第一极柱孔1a、第二极柱孔1b的绝缘处理和密封防护。

30.作为本实用新型的可选方案,所述注液孔1d设于第一极柱孔1a远离第二极柱孔1b的一侧,所述绝缘塑胶件5上靠近注液孔1d一侧的壁厚小于所述绝缘塑胶件5其余部位的壁厚,所述绝缘塑胶件5上靠近注液孔1d一侧的壁厚为1.66mm

±

0.05mm,所述绝缘塑胶件5其余部位的壁厚为3-6mm,上述结构设计既能保证电芯在化成时有充足空间放置负压化成嘴,

提升注液化成效率,又能在二次封口激光焊接时防止距离激光过近导致的激光头焊接“烧蚀”极柱与绝缘pps导致粉尘杂质引入产生造成焊接不良。

31.作为本实用新型的可选方案,所述安全阀6上设有激光刻痕,所述激光刻痕为残缺圆形刻痕,激光刻痕为激光刻蚀形成,刻痕直径外径为:11.3~13.5mm,中径11.2~13.1mm,内径尺寸为11.0~13.0mm,刻痕长度23mm~36mm,刻痕宽度0.15~0.55mm,刻痕深度0.04mm~0.065mm,阀片先经热处理:热处理退火温度300~400℃,退火时间为30min~60min,退火气氛为氧气,作用为保证在此图样刻痕条件下达到开阀预期效果,所述安全阀6呈中心向边缘延伸的阶梯结构,热处理后阀片冲压后再刻痕,安全阀中心处厚度为0.2mm,处理前厚度为0.5mm,从中心处向边缘处厚度设置为厚度梯度,从中心处向边缘最高处的夹角为40

°±1°

,即厚度梯度为每度变化为从中心向四周7.5微米,其阀压0.6mpa~1.0mpa,刻痕起始端至终点端直线距离为7.0mm

±

0.5mm;当内部气压累计达到一定范围(0.6mpa~1.0mpa),圆形安全阀因“残缺圆形”刻痕缺陷被气体冲破泄压;泄压时从激光刻痕处断开翻边,翻开处为单侧掀开,掀开的阀片因含有未激光刻痕位置仍与顶盖光板保持连接,从而避免强大气流将阀片脱离顶盖本体。此翻开方式与“跑道”式差异为,跑道式安全阀为双侧或多侧开阀,开阀后气流方向不集中会四散开去,而圆形安全阀“残缺圆形刻痕”可精准开阀,开阀后气流集中往一个方向定向卸阀,此安全阀较“跑道”式安全阀在结构稳定性、加工可靠性及综合成本具备优势。

32.实施例二

33.结合附图4,本实施例的一种电池,包括电芯、电池壳体,以及如实施例一所述的一种电池顶盖组件,所述电芯安装于电池壳体内,所述电池顶盖组件安装于电池壳体上。

34.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1