一种叠瓦太阳能电池组件的制作方法

1.本实用新型属于太阳能电池技术领域,更具体地说,涉及一种叠瓦太阳能电池组件。

背景技术:

2.叠瓦电池是将电池片切割成5-6片,在电池正反表面的边缘区域制成主栅,将一个切片电池的边缘盖在另一个切片的边缘。叠瓦组件使用导电胶实现切片电池直接衔接导电,摒弃了传统电池利用焊带方式的间距衔接导电。无焊带的设计避免了焊带造成遮挡,增大了受光面积,提高了光电转化率;与此同时,无焊带焊接还消除了焊接应力、降低了电连接结构热膨胀系数不匹配引入的热应力。相比于间接导体衔接方式,直接衔接缩短了电子在组件中的运动距离,使得电阻降低、组件功率提高;制作组件时,利用高电压优势实现多串并联,改善了遮挡造成的热斑及电流失配问题。

3.若将叠瓦电池切成n片,则每切片中的电流会降低为原来的1/n,从而能够减小线电阻的损失,提高组件的效率;但目前现有叠瓦电池中电流向主栅汇集时,靠近主栅部位电流相对栅线其他位置电流过大,制作成组件后,该部分电流过大会对组件造成一定的影响;同时,目前叠瓦电池采用5-7切片,这种设计会造成副栅较长,电流在副栅中的运动路径过长,导致电池功率损耗较大。

4.经检索,中国专利cn213242563u公开了一种电池片,其电池片的一侧设置有一个或多个相间隔的pad点,电池片上还设置有多根相间隔的细栅、与所述pad点数量对应的副主栅,所述pad点设置于细栅长度方向的一侧,每一所述副主栅均与所有细栅连接,且每一副主栅一端与一对应的pad点连接。采用该申请案的技术方案可以使电流在副栅中运动距离过长的问题得到有效改善,但主栅又会成为组件功率的瓶颈。由于叠瓦电池切片次数过多,热影响区域过大,会导致组件功率、电池寿命降低,故常规叠瓦电池也受限于切片次数。如何在维持合理的切片次数情况下,使得电池效率、组件寿命得到改善亟需方案解决。

技术实现要素:

5.1.要解决的问题

6.本实用新型的目的在于克服现有叠瓦太阳能电池片存在的电流在副栅中运动距离过长,从而导致功率损耗较大的不足,提供了一种叠瓦太阳能电池组件。本实用新型通过将焊带引入到叠瓦电池中,利用焊带将部分电流及时导出,从而可以解决电流在副栅中运动距离过长的问题,有利于降低电池的功率损耗。

7.2.技术方案

8.为了解决上述问题,本实用新型所采用的技术方案如下:

9.本实用新型的一种叠瓦太阳能电池组件,该叠瓦太阳能电池组件由若干个电池片以叠瓦方式连接而成,所述电池片包括位于电池片一侧的主栅以及与主栅垂直且间隔分布的副栅,所述副栅上对应设有多列间隔分布的pad点,且每一列pad点上焊接有贯穿连接各

副栅的焊带。本实用新型通过在不增加切片次数的情况下,利用mbb组件的设计思路,将焊带引入到叠瓦电池中,通过pad点处的焊带,可以及时将部分电流导出,从而能够有效缩短电流在副栅中的运动距离,有利于减小串联电阻,降低功率损耗;同时还能够改善电流向主栅汇集时,靠近主栅部分电流过大造成的影响。

10.更进一步的,所述焊带沿垂直于副栅的方向分布。

11.更进一步的,所述副栅包括间隔分布的第二副栅以及相邻第二副栅之间间隔分布的第一副栅,其中第二副栅的宽度大于第一副栅的宽度。本实用新型通过增设第二副栅,即在维持现有切片次数的情况下,将部分电流分流,使部分电流按照设计按较优的低电阻路径运动,并减小高阻副栅上的电流,降低此部分电流造成的损耗,从而有利于进一步提高效率。具体的,本实用新型中位于两侧的副栅设计为第二副栅,第二副栅之间若干条第一副栅均匀等距分布,这些第一副栅中可以选择0-5条副栅增加线宽形成第二副栅,以增大电流的分流、低电阻传输效果。

12.更进一步的,所述第一副栅上均设有间隔分布的第一pad点,第二副栅上均设有间隔分布的第二pad点,且第一pad点的两侧对应设有第一蜈蚣角,第二pad点的两侧对应设有第二蜈蚣角,所述第一pad点、第二pad点均匀平行分布在各副栅上,以用于组件制作时焊接焊带。

13.更进一步的,所述第一pad点采用矩形结构设计,其宽度为0.1-0.5mm,长度为1.0-2.0mm,且其长边与副栅方向平行。所述第二pad点采用正方形结构设计,其边长为1.0-2.0mm。

14.更进一步的,所述第一蜈蚣角及第二蜈蚣角均采用梯形结构。

15.更进一步的,所述第一蜈蚣角的长度为0.2-1.0mm,短边宽度为0.05-1.0mm,长边宽度为0.2-1.5mm;第二蜈蚣角的长度为0.4-1.5mm,短边宽度为0.2-1.5mm,长边宽度为0.3-2.0mm。

16.更进一步的,第二副栅的宽度为第一副栅宽度的1.5-5倍。

17.更进一步的,所述第二副栅的宽度为0.02-0.1mm。

18.更进一步的,同一条副栅上pad点的个数为2-5个。

19.在制作叠瓦组件时,在相对应的pad点处焊接焊带,电流流动路径发生改变:常规叠瓦电池电流需从最右侧逐渐向主栅汇集,导致电流在副栅中运动距离过长,从而导致功率损耗也会随之增加;而使用本技术的结构设计后,从电流优先运动路径可以看出,部分电流通过pad点上的焊带及时导出,进而减少了部分电流流动路径和整体电流向主栅汇集时电流的大小,使得串联电阻降低,功率损耗等随之降低。此外,第二副栅的设计起到了对电流分流的作用,使得电流从电阻较低的第二副栅上汇集电流,降低了副栅上的电流,减小了副栅上的功率损耗。因此,原常规叠瓦电池组件功率受限于副栅长度、切割次数的瓶颈得到了有效克服,并使得组件功率得到有效改善。

附图说明

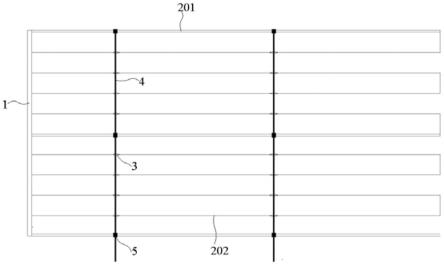

20.图1为本实用新型的叠瓦太阳能电池组件的结构示意图;

21.图2为本实用新型的叠瓦太阳能电池片的正面设计示意图;

22.图3为本实用新型的第一pad点的结构示意图;

23.图4为本实用新型的第二pad点的结构示意图;

24.图5为实用新型的叠瓦太阳能电池中电流流动路径示意图。

25.图中:1、主栅;201、第二副栅;202、第一副栅;3、第一pad点;301、第一蜈蚣角;4、焊带;5、第二pad点;501、第二蜈蚣角。

具体实施方式

26.本实用新型在维持常规叠瓦电池切割方向与主、副栅排布的情况下,对两侧副栅进行增加线宽处理,以达到将电流往两侧分流、降低电流密度的目的;在各副栅上增设小pad点与蜈蚣角,用于制作组件时焊接焊条,从而可以将部分电流通过焊带导出。下面结合具体实施例对本实用新型进一步进行描述。

27.实施例1

28.如图1、图2所示,本实施例的一种叠瓦太阳能电池组件,该组件由若干个电池片以叠瓦方式连接而成,其中,所述电池片包括位于电池片一侧的主栅1以及与主栅1垂直且间隔分布的副栅,切片方向为平行于主栅、垂直于副栅切割,所述副栅上对应设有多列间隔分布的pad点,且每一列pad点上焊接有贯穿连接各副栅的焊带5,从而可以通过焊带及时将部分电流导出,能够有效缩短电流在副栅中的运动距离,减小串联电阻,降低功率损耗。本实施例中同一条副栅上pad点的个数为2个,即共设有两条焊带,且焊带5沿垂直于副栅的方向分布。

29.更进一步的,所述副栅包括间隔分布的第二副栅201以及相邻第二副栅201之间间隔分布的第一副栅202,其中第二副栅201的宽度大于第一副栅202的宽度。具体的,本实施例中将位于电池片两侧的副栅增加线宽,即形成第二副栅201,第二副栅201的宽度为第一副栅202宽度的1.5倍,本实施例中第二副栅201的宽度为0.02mm。

30.在各第一副栅202上均增设间隔分布的第一pad点3,在第二副栅201上均增设间隔分布的第二pad点5,这些pad点均匀平行分布在各副栅上,以用于组件制作时焊接焊带,且第一pad点3的两侧对应设有第一蜈蚣角301,第二pad点5的两侧对应设有第二蜈蚣角501。结合图3、图4,第一pad点3优选为矩形结构设计,其宽度为0.2mm,长度为1.0mm,且其长边与副栅方向平行;第二pad点5优选为正方形结构设计,其边长为1.0mm。第一蜈蚣角301及第二蜈蚣角501可以采用不同的结构设计,本实施例中均优选为采用梯形结构,其中第一蜈蚣角301的长度为0.2mm,短边宽度为0.05mm,长边宽度为0.2mm;第二蜈蚣角501的长度为0.4mm,短边宽度为0.2mm,长边宽度为0.3mm。

31.在本实施例中,作为一种具体的实施方式,具体的流程如下:

32.1、制绒:采用单晶p型硅片,用碱进行正面和背面制绒形成绒面结构;

33.2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成pn发射结;扩散后正表面薄层的方块电阻为120-200ω/

□

之间,在本实施例中,方块电阻为160ω/

□

;

34.3、激光se:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区,从而在硅片正面实现选择发射极的结构,重掺杂区的方块电阻为80-90ω/

□

之间,在本实施例中,方块电阻为85ω/

□

;

35.4、热氧:将激光se后硅片通氧进行氧化;

36.5、去psg:将热氧化后硅片,用hf去除背面及周边psg;

37.6、碱抛:将去psg后的硅片进行背面和边缘抛光,正面去psg;

38.7、氧化退火:将碱抛后的硅片进行氧化及退火处理;

39.8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜;

40.9、正面沉积减反膜:在硅片的正面制备钝化及减反射层;

41.10、背面激光:在硅片背面钝化膜上进行激光开孔;

42.11、背面电极制备:在硅片背面进行背电极与背电场的印刷,其中电极与主栅采用银浆,其余均采用铝浆;

43.12、正面电极制备:采用正银浆料,在印刷了背面电极的硅片上丝网印刷制备正面主栅;

44.13、正面细栅制备:按照本实施例的要求进行正面细栅的印刷;

45.14、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度720-800℃,本实施例中具体取750℃;

46.15、电注入:将烧结后的电池片进行电注入处理;

47.16、成品:将产品电池片测试、分选、包装入库。

48.本实施例中电池组件的电流流动路径如图5所示。

49.实施例2

50.如图1、图2所示,本实施例的一种叠瓦太阳能电池组件,其电池片包括位于电池片一侧的主栅1以及与主栅1垂直且间隔分布的副栅,切片方向为平行于主栅、垂直于副栅切割,所述副栅上对应设有多列间隔分布的pad点,且每一列pad点上焊接有贯穿连接各副栅的焊带5,具体的,本实施例中同一条副栅上pad点的个数为5个,且焊带5沿垂直于副栅的方向分布。

51.更进一步的,所述副栅包括间隔分布的第二副栅201以及相邻第二副栅201之间间隔分布的第一副栅202,其中第二副栅201的宽度大于第一副栅202的宽度。具体的,本实施例中将位于电池片两侧的副栅增加线宽,即形成第二副栅201,第二副栅201的宽度为第一副栅202宽度的5倍,本实施例中第二副栅201的宽度为0.1mm。

52.在各第一副栅202上均增设间隔分布的第一pad点3,在第二副栅201上均增设间隔分布的第二pad点5,这些pad点均匀平行分布在各副栅上,以用于组件制作时焊接焊带,且第一pad点3的两侧对应设有第一蜈蚣角301,第二pad点5的两侧对应设有第二蜈蚣角501。其中第一pad点3优选为矩形结构设计,其宽度为0.5mm,长度为2.0mm,且其长边与副栅方向平行;第二pad点5优选为正方形结构设计,其边长为2.0mm。

53.第一蜈蚣角301及第二蜈蚣角501可以采用不同的结构设计,本实施例中均优选为采用梯形结构,其中第一蜈蚣角301的长度为0.6mm,短边宽度为0.2mm,长边宽度为0.5mm;第二蜈蚣角501的长度为1.0mm,短边宽度为1.0mm,长边宽度为1.5mm。

54.实施例3

55.如图1、图2所示,本实施例的一种叠瓦太阳能电池组件,其结构基本同实施例1,更具体的,本实施例中同一条副栅上pad点的个数为3个,将位于电池片两侧的副栅增加线宽,即形成第二副栅201,同时还另外选择这两个第二副栅201之间的1-5条第一副栅202进行加宽形成第二副栅201,本实施例中第二副栅201总计3条,且均匀等间距分布,第二副栅201的

宽度为第一副栅202宽度的2.5倍,本实施例中第二副栅201的宽度为0.07mm。

56.本实施例中第一pad点3为矩形结构设计,其宽度为0.3mm,长度为1.6mm,第二pad点5优选为正方形结构设计,其边长为1.8mm;第一蜈蚣角301及第二蜈蚣角501均采用梯形结构,其中第一蜈蚣角301的长度为1.0mm,短边宽度为0.25mm,长边宽度为0.3mm;第二蜈蚣角501的长度为0.8mm,短边宽度为1.1mm,长边宽度为1.5mm。

57.实施例4

58.本实施例的一种叠瓦太阳能电池组件,其结构基本同实施例1,更具体的,本实施例中同一条副栅上pad点的个数为4个,将位于电池片两侧的副栅增加线宽,即形成第二副栅201,同时还另外选择这两个第二副栅201之间的1-5条第一副栅202进行加宽形成第二副栅201,本实施例中第二副栅201总计7条,且均匀等间距分布,第二副栅201的宽度为第一副栅202宽度的3倍,本实施例中第二副栅201的宽度为0.08mm。

59.本实施例中第一pad点3为矩形结构设计,其宽度为0.4mm,长度为1.8mm,第二pad点5优选为正方形结构设计,其边长为1.7mm;第一蜈蚣角301及第二蜈蚣角501均采用梯形结构,其中第一蜈蚣角301的长度为1.0mm,短边宽度为0.2mm,长边宽度为0.4mm;第二蜈蚣角501的长度为1.5mm,短边宽度为0.9mm,长边宽度为1.4mm。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1