一种用于生产盒式电容的电容薄膜的制作方法

1.本实用新型涉及一种电容薄膜,尤其是一种用于生产盒式电容的电容薄膜。

背景技术:

2.目前,现有的电容薄膜的结构固定,只是在有机薄膜上蒸镀矩形的金属膜,但是由于金属膜的厚度有限,在进行折叠生产时有可能出现金属膜脱离或破损,降低了电容的可靠性。因此有必要设计出一种用于生产盒式电容的电容薄膜,能够具有较好的可靠性,延长电容器的使用寿命。

技术实现要素:

3.实用新型目的:提供一种用于生产盒式电容的电容薄膜,能够具有较好的可靠性,延长电容器的使用寿命。

4.技术方案:本实用新型所述的用于生产盒式电容的电容薄膜,包括条形有机薄膜以及各个矩形镀层单元;在条形有机薄膜的上侧面上设有用于增强附着力的雾化层;在雾化层上等间隔纵向设置有各个纵向激光刻痕,且上下两侧的各个纵向激光刻痕的位置相对应,用于将条形有机薄膜分隔为各个薄膜裁切单元;在薄膜裁切单元的中部横向设置有一个对折刻痕;在薄膜裁切单元上侧面的前后侧边缘处均横向设置有条形电极层;在薄膜裁切单元上且位于对折刻痕的前后两侧均等间隔纵向设置有各个分支导电条;在薄膜裁切单元上且位于对折刻痕的前后两侧均横向设置有横向连接条;分支导电条的一端与对应侧的条形电极层电连接,另一端与对应侧的横向连接条电连接,由条形电极层、横向连接条以及各个分支导电条将薄膜裁切单元合围分隔为各个薄膜折叠区间;各个矩形镀层单元阵列式分布设置在各个薄膜折叠区间的雾化层上,并在各个相邻的矩形镀层单元之间均电连接设置有各个窄条连接层;位于对折刻痕前后两侧的各个矩形镀层单元关于对折刻痕前后相对称;各个矩形镀层单元通过各个窄条连接层与相邻的条形电极层、横向连接条以及分支导电条电连接;在条形有机薄膜的前后侧边上且位于各个薄膜裁切单元的中部均设置有一个矩形凸边,且两个矩形凸边分别位于前后对称的两个薄膜折叠区间的不同折叠边缘处;在条形电极层的侧边处设置有向对应侧的矩形凸边上延伸的两个电极连接层。

5.进一步地,在两个电极连接层之间的矩形凸边上设置有电极折叠刻痕,且电极折叠刻痕与薄膜折叠区间的折叠边缘相对应。

6.进一步地,在矩形凸边上且位于一个电极连接层的端部处设置有矩形电极孔。

7.进一步地,矩形镀层单元由矩形铝蒸镀层以及矩形锌蒸镀层层叠构成,且矩形锌蒸镀层覆盖于矩形铝蒸镀层上,且矩形锌蒸镀层的面积与矩形铝蒸镀层的面积相同。

8.进一步地,在条形有机薄膜的前后侧边缘处且位于各个纵向激光刻痕处均设置有一个u形定位槽口。

9.进一步地,在各个薄膜折叠区间内且靠近各个分支导电条的侧边处均纵向设置有薄膜折叠刻痕。

10.本实用新型与现有技术相比,其有益效果是:利用雾化层能够增强条形电极层、分支导电条、窄条连接层、横向连接条以及矩形镀层单元的附着力,防止电容折叠制作过程中出现脱离;利用条形电极层、分支导电条以及横向连接条合围构成薄膜折叠区间,并通过窄条连接层与矩形镀层单元电连接,能够有效增强各个矩形镀层单元的电连接性能,确保制作折叠电容的可靠性;利用矩形凸边上设置的两个电极连接层能够在折叠时对电容电极柱进行相对夹持,确保电容电极柱的电连接性能;利用各个纵向激光刻痕能够便于条形有机薄膜折叠裁剪为各个薄膜裁切单元;利用各个窄条连接层能够实现各个相邻的矩形镀层单元之间的电连接,且能够在各个矩形镀层单元击穿时实现窄条连接层的及时熔断,保证电容使用时的安全性;通过对折刻痕能够便于将各个薄膜裁切单元进行前后对折,使得各个矩形镀层单元位于对折后的上下侧面上,从而能够在单面蒸镀后通过对折便能够达到双面蒸镀的使用效果;通过前后侧边设置两个矩形凸边,从而在前后对折后变换到同一侧边,满足在同一侧边安装两根电容电极柱的需要,从而能够生产同侧出线的盒式折叠电容;将矩形凸边设置在折叠边缘处从而在进行折叠时将电容电极柱夹持在两侧的电极连接层之间,增强电连接性能。

附图说明

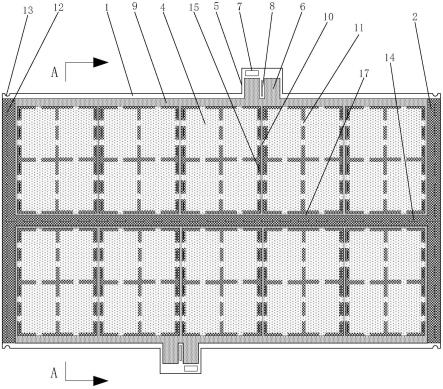

11.图1为本实用新型的薄膜裁切单元俯视结构示意图;

12.图2为图1中a-a处剖视结构示意图。

具体实施方式

13.下面结合附图对本实用新型技术方案进行详细说明,但是本实用新型的保护范围不局限于所述实施例。

14.如图1和2所示,本实用新型公开的用于生产盒式电容的电容薄膜包括:条形有机薄膜1以及各个矩形镀层单元;在条形有机薄膜1的上侧面上设有用于增强附着力的雾化层2;在雾化层2上等间隔纵向设置有各个纵向激光刻痕12,且上下两侧的各个纵向激光刻痕12的位置相对应,用于将条形有机薄膜1分隔为各个薄膜裁切单元;在薄膜裁切单元的中部横向设置有一个对折刻痕14;在薄膜裁切单元上侧面的前后侧边缘处均横向设置有条形电极层9;在薄膜裁切单元上且位于对折刻痕14的前后两侧均等间隔纵向设置有各个分支导电条10;在薄膜裁切单元上且位于对折刻痕14的前后两侧均横向设置有横向连接条17;分支导电条10的一端与对应侧的条形电极层9电连接,另一端与对应侧的横向连接条17电连接,由条形电极层9、横向连接条17以及各个分支导电条10将薄膜裁切单元合围分隔为各个薄膜折叠区间;各个矩形镀层单元阵列式分布设置在各个薄膜折叠区间的雾化层2上,并在各个相邻的矩形镀层单元之间均电连接设置有各个窄条连接层11;位于对折刻痕14前后两侧的各个矩形镀层单元关于对折刻痕14前后相对称;各个矩形镀层单元通过各个窄条连接层11与相邻的条形电极层9、横向连接条17以及分支导电条10电连接;在条形有机薄膜1的前后侧边上且位于各个薄膜裁切单元的中部均设置有一个矩形凸边5,且两个矩形凸边5分别位于前后对称的两个薄膜折叠区间的不同折叠边缘处;在条形电极层9的侧边处设置有向对应侧的矩形凸边5上延伸的两个电极连接层6。

15.利用雾化层2能够增强条形电极层9、分支导电条10、窄条连接层11、横向连接条17

以及矩形镀层单元的附着力,防止电容折叠制作过程中出现脱离;利用条形电极层9、分支导电条10以及横向连接条17合围构成薄膜折叠区间,并通过窄条连接层11与矩形镀层单元电连接,能够有效增强各个矩形镀层单元的电连接性能,确保制作折叠电容的可靠性;利用矩形凸边5上设置的两个电极连接层6能够在折叠时对电容电极柱进行相对夹持,确保电容电极柱的电连接性能;利用各个纵向激光刻痕12能够便于条形有机薄膜1折叠裁剪为各个薄膜裁切单元;利用各个窄条连接层11能够实现各个相邻的矩形镀层单元之间的电连接,且能够在各个矩形镀层单元击穿时实现窄条连接层11的及时熔断,保证电容使用时的安全性;通过对折刻痕14能够便于将各个薄膜裁切单元进行前后对折,使得各个矩形镀层单元位于对折后的上下侧面上,从而能够在单面蒸镀后通过对折便能够达到双面蒸镀的使用效果;通过前后侧边设置两个矩形凸边5,从而在前后对折后变换到同一侧边,满足在同一侧边安装两根电容电极柱的需要,从而能够生产同侧出线的盒式折叠电容;将矩形凸边5设置在折叠边缘处从而在进行折叠时将电容电极柱夹持在两侧的电极连接层6之间,增强电连接性能。

16.进一步地,在两个电极连接层6之间的矩形凸边5上设置有电极折叠刻痕8,且电极折叠刻痕8与薄膜折叠区间的折叠边缘相对应。

17.利用电极折叠刻痕8能够便于矩形凸边5的对位折叠,从而使得两个电极连接层6对电容电极柱进行相对夹持。

18.进一步地,在矩形凸边5上且位于一个电极连接层6的端部处设置有矩形电极孔7。利用矩形电极孔7能够在安装电容电极柱时进行贯穿限位,确保电极柱在绕卷时的稳定性。

19.进一步地,矩形镀层单元由矩形铝蒸镀层3以及矩形锌蒸镀层4层叠构成,且矩形锌蒸镀层4覆盖于矩形铝蒸镀层3上,且矩形锌蒸镀层4的面积与矩形铝蒸镀层3的面积相同。

20.进一步地,在条形有机薄膜1的前后侧边缘处且位于各个纵向激光刻痕12处均设置有一个u形定位槽口13。

21.利用u形定位槽口13能够便于机器定位各个薄膜裁切单元之间的折叠位置,并沿纵向激光刻痕12进行折叠切割。

22.进一步地,在各个薄膜折叠区间内且靠近各个分支导电条10的侧边处均纵向设置有薄膜折叠刻痕15。

23.利用各个薄膜折叠刻痕15能够便于制作电容时进行连续z形折叠,从而满足盒式折叠电容的生产需要。

24.进一步地,矩形铝蒸镀层3的厚度为5-7μm;矩形锌蒸镀层4的厚度为19-22μm,条形电极层8、分支导电条7以及横向连接条15的厚度为20-24μm。

25.本实用新型公开的便于折叠的电容薄膜在制作使用时,条形电极层9、分支导电条10、窄条连接层11、横向连接条17、矩形铝蒸镀层3和矩形锌蒸镀层4均采用真空蒸镀的方式蒸镀而成,所蒸镀出的形状均采用事先粘贴蒸镀屏蔽层形成,镀层厚度是通过蒸镀时间控制而成。

26.如上所述,尽管参照特定的优选实施例已经表示和表述了本实用新型,但其不得解释为对本实用新型自身的限制。在不脱离所附权利要求定义的本实用新型的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1