一种模块化铅酸电池的制作方法

1.本实用新型涉及铅酸电池技术领域,具体涉及一种模块化铅酸电池。

背景技术:

2.电池集群由正负极板分别包覆agm隔板后交错叠放好,集群通过人工或机械的方式推入带有空腔的电池槽中,极耳通过助焊或者人工烧焊的方式连接,电池盖通过胶封与电池槽密封,由于集群推入槽体时压力较大,只适合比较厚,强度比较好的浇铸板或冲压板。

3.主要缺陷在于:(1)正负极板比较厚,特别是板栅,导致电池材料成本只能下降到一定程度(2)采用比较薄的冲压板制作板栅时,插入电池槽体时容易变形,导致电池短路失效,产品合格率低。

技术实现要素:

4.1、实用新型要解决的技术问题

5.针对现有的电池结构在安装较薄极板时产品合格率低的技术问题,本实用新型提供了一种模块化铅酸电池,它能完成较薄极板的安装固定,提高产品合格率,同时提高电池性能。

6.2、技术方案

7.为解决上述问题,本实用新型提供的技术方案为:

8.一种模块化铅酸电池,包括电池壳体,以及安装于电池壳体内的若干正负极板,所述电池壳体包括若干可拆卸连接在一起的模块壳体,若干所述模块壳体上下堆叠在一起,相邻两个模块壳体之间具有极板槽,所述极板槽内堆叠有至少一个正极板和至少一个负极板,以及设于正极板和负极板之间的隔板,所述正极板和负极板均由厚度为0.1-1mm的板栅制成。

9.可选地,若干所述模块壳体上下堆叠在一起,所述极板槽设于相邻两个模块壳体的较下方的模块壳体上,并通过较上方的模块壳体密封。

10.可选地,还包括用于定位连接相邻两个模块壳体的定位结构。

11.可选地,所述定位结构包括设于相邻两个模块壳体的其中一个模块壳体上的定位凸起,以及设于另一个模块壳体上的定位槽。

12.可选地,所述定位凸起和定位槽均沿模块壳体的边缘设置。

13.可选地,所述极板槽内安装有多个正极板和多个负极板,以及设于正极板和负极板之间的隔板,所述正极板和负极板依次交错层叠在一起

14.可选地,所述正极板的数量与负极板的数量相同或至多少一个。

15.可选地,还包括固定外壳,所述固定外壳一体成型于电池壳体的外侧。

16.一种模块化铅酸电池的成型方法,包括以下步骤,s1、采用冲压工艺制成厚度为0.1-1mm的板栅,而后通过涂膏工艺在板栅上附上活性物质制成厚度为0.5-2.3mm的极板;

s2、正极板和负极板通过隔板交错层叠一个模块壳体上,并通过另一个模块壳体密封;s3、重复上述步骤以使多个模块壳体层叠在一起;s4、多个极板槽内的正极和负极依次串联形成通路;s5、通过一体成型的方式在多个模块壳体外侧制成固定外壳。

17.3、有益效果

18.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

19.(1)本模块化铅酸电池突破了传统铅酸电池结构的限制,由于相邻两个模块壳体1之间为可拆卸连接,在安装由超薄板栅制成的正极板和负极板时,极板的安装方式由传统的插接改为水平堆叠的方式,可完成较薄极板的安装固定,提高产品合格率;其中的正极板和负极板由超薄板栅制成,降低了板栅铅合金用量,降低了材料成本;另外超薄极板制成铅酸的电池,由于极板变薄,活性物质利用率提高,同时极间距变小,电池大电流性能优异,大大提高了电池性能。

附图说明

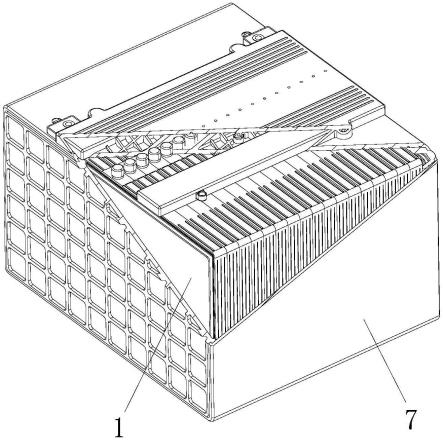

20.图1为本实用新型实施例提出的一种模块化铅酸电池的结构示意图;

21.图2为本实用新型实施例提出的一种模块化铅酸电池的剖面示意图;

22.图3为图2中a处的局部示意图;

23.图4为本实用新型实施例提出的一种模块化铅酸电池中模块壳体的结构示意图;

24.图5为本实用新型实施例提出的一种模块化铅酸电池的正面电极连接示意图;

25.1、模块壳体;1a、极板槽;2、正极板;3、负极板;4、隔板;5、定位凸起;6、定位槽;7、固定外壳。

具体实施方式

26.为进一步了解本实用新型的内容,结合附图1-5及实施例对本实用新型作详细描述。

27.结合附图1-5,本实施例的一种模块化铅酸电池,包括电池壳体,以及安装于电池壳体内的若干正负极板,所述电池壳体包括若干可拆卸连接在一起的模块壳体1,若干所述模块壳体1上下堆叠在一起,相邻两个模块壳体1之间具有极板槽1a,所述极板槽1a内堆叠有至少一个正极板2和至少一个负极板3,以及设于正极板2和负极板3之间的隔板4,所述正极板2、负极板3和隔板4在模块壳体1的上方呈水平堆叠的方式,若正极板2和负极板3的数量为多个,则多个所述正极板2和负极板3依次交错层叠在一起(也就是隔板的两侧必然为一个正极板2和一个负极板3),所述正极板2的数量与负极板3的数量相同或至多少一个,所述正极板2和负极板3的厚度为0.5-2.3mm,所述正极板2和负极板3均由厚度为0.1-1mm的板栅通过涂膏工艺在板栅上附上活性物质制成,同一极板槽1a内的正极板2的极耳焊接在一起形成正极导电极耳(v+),同一极板槽1a内的负极板3的极耳焊接在一起形成负极导电极耳(v-),最后,全部极板槽1a内的正极导电极耳(v+)和负极导电极耳(v-)依次串联形成通路,最外侧的正极导电极耳(v+)和负极导电极耳(v-)单独引出。

28.本模块化铅酸电池的成型方法,包括以下步骤,s1、采用冲压工艺制成厚度为0.1-1mm的板栅,而后通过涂膏工艺在板栅上附上活性物质制成厚度为0.5-2.3mm的极板;s2、正极板和负极板通过隔板交错层叠一个模块壳体上,并通过另一个模块壳体密封;s3、重复上

述步骤以使多个模块壳体层叠在一起;s4、多个极板槽内的正极和负极依次串联形成通路;s5、通过一体成型的方式在多个模块壳体外侧制成固定外壳,形成一个电压从2nv(n为层数)的完整电池。

29.本模块化铅酸电池突破了传统铅酸电池结构的限制,由于相邻两个模块壳体1之间为可拆卸连接,在安装由超薄板栅制成的正极板和负极板时,极板的安装方式由传统的插接改为水平堆叠的方式,可完成较薄极板的安装固定;其中的正极板和负极板由超薄板栅制成,降低了板栅铅合金用量,降低了材料成本;另外超薄极板制成铅酸的电池,由于极板变薄,活性物质利用率提高,同时极间距变小,电池大电流性能优异,大大提高了电池性能。

30.作为本实用新型的可选方案,所述极板槽1a设于相邻两个模块壳体1的较下方的模块壳体1上,并通过较上方的模块壳体1密封,所述模块壳体1为上端面向下凹陷形成极板槽1a的塑料板,上述方式可防止将正极板和负极板层叠的安装于极板槽1a内时,因为极板槽1的深度不够导致正极板和负极板滑落(相较于极板槽1a分别开设于相邻两个模块壳体1上)。

31.作为本实用新型的可选方案,为了保证相邻两个模块壳体1的定位连接,还包括用于定位连接相邻两个模块壳体1的定位结构,本实施例中,所述定位结构包括设于相邻两个模块壳体1的其中一个模块壳体1上的定位凸起5,以及设于另一个模块壳体1上的定位槽6,定位凸起5上的定位凸起5和定位槽6相配合,所述定位凸起5和定位槽6均沿模块壳体1的边缘设置,以使定位凸起5和定位槽6配合后,不仅可以起到定位连接的效果,还可以保证相邻两个模块壳体1边缘连接位置的密封性。

32.作为本实用新型的可选方案,为了提高多个层叠在一起的模块壳体的连接稳定性,还包括固定外壳7,所述固定外壳7一体成型于电池壳体的外侧,所述固定外壳7一体成型的方式可以为二次包塑固定,也可以是热熔密封固定和胶水密封固定,本实施例中,所述固定外壳7一体成型的方式优选为二次包塑固定,将多个层叠在一起的模块壳体一起放入二次注塑模具中包胶即可。

33.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1