一种锂电池废料螺旋压缩回收设备的制作方法

1.本实用新型涉及除尘机器的技术领域,尤其是涉及一种锂电池废料螺旋压缩回收设备。

背景技术:

2.随着能源紧缺和世界环保方面的压力,锂电池的应用越来越广泛,废弃的锂电池也越来越多,虽然锂电池环保无污染,但是如果回收不当也会对环境造成一定的污染,传统的锂电池废料回收装置将锂电池废料加热溶解后直接回收,由于好多锂电池废弃时间过久,上面积攒了好多灰尘,如果直接回收利用,而不将粉尘分离出来,则二次加工的产品质量不高。

技术实现要素:

3.为了解决上述背景技术中提出的技术缺陷,本实用新型的目的是提供一种锂电池废料螺旋压缩回收设备,可以将锂电池废料中的粉尘分离出来,便于二次利用。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种锂电池废料压缩回收装置,包括机架,机架内设置有分离室、过滤室、排风室,排风室位于分离室的上方位置且内部设置有吸尘风机,过滤室位于分离室和排风室的同一侧;分离室的上侧位置设置有进风口、中部位置设置有废料筛网、下侧位置设置有废料暂存仓;过滤室内的上侧部分设置有过滤器、下侧部分设置有粉尘收集箱;分离室的上侧部分与过滤室的中部位置相连通,吸尘风机与过滤室的上侧部分相连通。

6.通过采用上述技术方案,可以将锂电池废料中的粉尘分离出来,方便二次利用。

7.优选的,排风室和分离室之间的位置处设置有第一脉冲反吹室,第一脉冲反吹室设置有向分离室内的废料筛网吹气的脉冲反吹除尘器。

8.通过采用上述技术方案,可以将锂电池废料吹落到废料暂存仓,也可以将粉尘吹起,便于吸尘风机吸收。

9.优选的,所述第一脉冲反吹室和过滤室的上侧部分之间设置有扰流板,扰流板的高度小于过滤器的高度。

10.通过采用上述技术方案,降低了在吸尘时的空气阻力,有效提升了吸尘的稳定性。

11.优选的,过滤室的上方设置有第二脉冲反吹室,第二脉冲反吹室设置有向过滤器内吹气的脉冲反吹除尘器。

12.通过采用上述技术方案,可以将粉尘吹到粉尘收集箱,便于将粉尘倒出集中处理。

13.优选的,排风室的一侧设置有消音室,消音室与排风室相连通,消音室上设置有排风口。

14.通过采用上述技术方案,降低噪音污染,洁净的空气也可以通过排风口排到制定的空间。

15.优选的,过滤室的下侧部分设置有与粉尘收集箱相适配的开口,过滤室内与开口

位置匹配且相对应的两侧壁分别设置有滑槽,粉尘收集箱上设置有与滑槽相匹配的滑轨。

16.通过采用上述技术方案,方便倒出收集的粉尘。

17.优选的,废料暂存仓的截面积朝远离排风室的方向逐渐减小,废料暂存仓的底部为落料口,落料口处设置有控制落料口开关的开合组件。

18.通过采用上述技术方案,废料暂存仓的侧壁倾斜设置,方便落料。

19.优选的,所述开合组件包括插接母板、插接板和气缸,所述插接母板的端面上开设有通孔,插接母板的其中一侧边开设有与通孔连通的贯通槽,所述插接板插设于贯通槽内,所述插接母板与贯通槽的槽口相背离的一侧边上设置有第一气缸安装板,插接板与贯通槽的槽口相对应的一侧边上设置有第二气缸安装板,第一气缸安装板上安装有气缸,气缸的活塞杆与第二气缸安装板连接。

20.通过采用上述技术方案,螺旋杆压缩锂电池废料时停止注料,螺旋杆后退时开始注料,防止损坏螺旋压缩仓。

21.综上所述,本实用新型的有益效果是:

22.1.将粉尘和废料进行分离,便于废料的二次利用;

23.2.吸尘后将空气过滤干净再排放,不会对环境造成污染;

24.3.落料时,通过开合组件控制落料,不会对机器造成堵塞,有利于提高工作效率。

附图说明

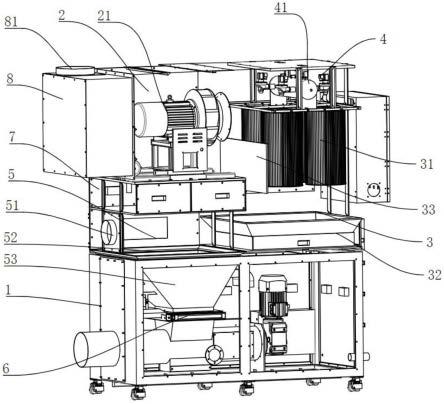

25.图1是本实用新型实施例的总体结构示意图;

26.图2是本实用新型实施例的插接母板结构示意图;

27.图3是本实用新型实施例的插接板结构示意图;

28.图4是本实用新型实施例的开合组件结构示意图。

29.图中的附图标记说明:

30.1、机架;2、排风室;21、吸尘风机;3、过滤室;31、过滤器;32、粉尘收集箱;33、扰流板;4、第二脉冲反吹室;41、脉冲反吹除尘器;5、分离室;51、进风口;52、废料筛网;53、废料暂存仓;6、开合组件;61、插接母板;62、插接板;63、气缸;611、通孔;612、贯通槽;613、第一气缸安装板;621、第二气缸安装板;7、第一脉冲反吹室;8、消音室;81、排风口。

具体实施方式

31.以下结合附图1-4,对本实用新型的实施例作进一步详细说明。

32.一种锂电池废料螺旋压缩回收装置,如图1所示,机架1内设置有分离室5、过滤室3、排风室2,排风室2位于分离室5的上方位置且内部设置有吸尘风机21,过滤室3位于分离室5和排风室2的同一侧;分离室5的上侧位置设置有进风口51、中部位置设置有废料筛网52、下侧位置设置有废料暂存仓53;过滤室3内的上侧部分设置有过滤器31、下侧部分设置有粉尘收集箱32;分离室5的上侧部分与过滤室3的中部位置相连通,吸尘风机21与过滤室3的上侧部分相连通。

33.为了能够分离粉尘和锂电池废料,在本实施例中,在机架1上设置有分离室5,分离室5的上方设置有第一脉冲反吹室7,分离室5上设置有进风口51和废料筛网52,废料筛网52设置在进风口51下方,废料筛网52的四边和分离室5内壁固定连接,吸尘风机21运行时,产

生吸力,锂电池废料在经过吸尘风机21的作用下进入进风口51,在脉冲反吹管的作用下,锂电池废料被吹落到废料暂存仓53,粉尘经过分离室5上侧部分进入过滤室3。

34.如图1所示,在本实施例中,在第一脉冲反吹室7和过滤室3的上侧部分之间设置有扰流板33,扰流板33的高度小于过滤器31的高度,粉尘吸尘风机21风力的作用下从扰流板33下方进入过滤室3,经过滤器31过滤后的洁净空气从扰流板33上方进入排风室2,再经过排风口81排出到指定空间。

35.为了保证排出空气的洁净度,在本实施例中,在过滤室3的上方设置有第二脉冲反吹室4,第二脉冲反吹室4内设置有脉冲反吹除尘器41,脉冲反吹除尘器41由储气瓶和喷气嘴组成,储气瓶上设置有四个管道用于连接喷气嘴,喷气嘴为螺旋型,每个过滤器31上方设置一个喷气嘴,用于将过滤器31中的粉尘吹落到粉尘收集箱32,喷气嘴间歇喷气,过滤器31中的粉尘积累一定量时喷一次气,将粉尘吹落到粉尘收集箱32中。

36.为了方便处理收集的粉尘,在本实施例中,过滤室3的下侧部分设置有与粉尘收集箱32相适配的开口,过滤室3内与开口位置匹配且相对应的两侧壁分别设置有滑槽,粉尘收集箱32上设置有与滑槽相匹配的滑轨,在粉尘收集箱32内的粉尘收集满后,将粉尘收集箱32抽出,将里面的粉尘处理干净后再放入过滤室3内。

37.为了降低噪音,在排风室2的一侧设置有消音室8,消音室8与排风室2相连通,消音室8上设置有排风口81,洁净的空气通过排风口81排放到排风道车间或者指定的排风空间。

38.如图2所示,在本实施例中,开合组件6的插接母板61端面上开设有通孔611,侧面开设有连通通孔611的贯通槽612,一侧面设置有用于安装气缸63的第一气缸安装板613。

39.如图3所示,开合组件6的插接板62与贯通槽612的槽口相对应的一侧边上设置有第二气缸安装板621。

40.如图4所示,在本实施例中,气缸63安装在第一气缸安装板613上,气缸63的活塞杆安装在第二气缸安装板621上,通过气缸63的伸缩来控制插接板62的开合,当需要下料时,气缸63伸出,插接板62打开,锂电池废料从通孔611落下,当不需要下料时,气缸63收回,插接板62闭合,将通孔611封住,隔离锂电池废料。

41.本技术实施例的实施原理为:吸尘风机21在运行时产生吸力,为锂电池废料产生指定性动力,锂电池废料在吸尘风机21的作用下从进风口51进入分离室5,或者直接将锂电池废料加入到分离室5,在第一脉冲反吹室7内脉冲反吹管的作用下,锂电池废料落入废料筛网52下面的废料暂存仓53等待下一步工序,粉尘在吸尘风机21的作用下进入过滤室3,过滤室3内设置有过滤器31,粉尘被截留到过滤室3内,过滤器31上方设置有脉冲反吹除尘器41,再将粉尘吹落到过滤器31下方的粉尘收集箱32内进行集中处理。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1