方形保险丝自动装配机的制作方法

1.本实用新型涉及保险丝装配技术领域,尤其涉及一种方形保险丝自动装配机。

背景技术:

2.保险丝是一种保护装置,可以保护电子设备不受过电流的伤害,也可避免电子设备因内部故障所引起的严重伤害,因此保险丝也被称为熔断器,在国际标准中将它定义为“熔断体”,它是一种安装在电路中,保证电路安全运行的电器元件。现在随着产品越做越小,越来越集成化,保险丝的形状,大小也跟传统保险丝有很大区别。按照结构分类,可分为平板式保险丝、插片式保险丝、方形保险丝、贴片式保险丝等。其中方形保险丝包括作为熔体的铜片、下座和上盖,内部的铜片具有两个端子,分别对应下座底部的两个孔,安装时将铜片装在下座上,铜片的两个端子对应插接在下座的两个孔内,铜片与下座采用卡扣结构固定,再将上盖安装在下座顶部。

3.目前,方形保险丝的装配过程涉及到多道工序,并且多道工序不能自动连续协调作业,部分工序需要依靠人工操作设备进行加工,这种装配方式不仅导致人工劳动强度大,还造成方形保险丝装配效率低、质量不稳定,从而导致成本高,竞争力下降。

技术实现要素:

4.本实用新型的目的在于克服现有技术存在的不足,提供一种方形保险丝自动装配机。

5.为了实现以上目的,本实用新型的技术方案为:

6.一种方形保险丝自动装配机,包括机台,该机台上装有第一传送装置、第二传送装置、铜带处理装置、送单片装置、单片折弯装置、装配下座装置、传送轨道、扩孔装置、检测装置、装配上盖装置和成品输送装置,所述铜带处理装置将铜带处理成单个铜片,所述送单片装置将铜带处理装置处理的单个铜片输送到单片折弯装置将单个铜片在中间部分的两边折弯成u型,以得到折弯铜片,装配下座装置将折弯铜片装于下座,以得到半成品,所述扩孔装置、检测装置、装配上盖装置沿所述传送轨道依次设置,并分别对由所述第二传送装置沿着传送轨道向前步进推送的半成品完成相应的工序;成品输送装置前端承接传送轨道末端,以输出成品。

7.在一些实施例中,所述单片折弯装置包括压制气缸、支撑杆和压制件,所述压制件的中间设置有凹槽,所述支撑杆将单个铜片的中间部分固定,所述压制气缸带动所述压制件移动将支撑杆上的单个铜片的中间部分的两边分别向下折弯形成两个相对的端子。

8.在一些实施例中,所述装配下座装置包括用于输送下座的第一振动盘、连接第一振动盘输出端的下座轨道、抬下座装置、u型爪、第一压片气缸、限位气缸、压入气缸、第二压片气缸和铜片载台;所述抬下座装置将从第一振动盘和下座轨道传输的下座抬起,第一压片气缸的活塞杆朝下,并连接有第一压片座;铜片载台用于接收从所述支撑杆输送过来的折弯铜片,当铜片载台位于所述第一压片座的正下方,所述u型爪将下座从抬下座装置处夹

持并转移至铜片载台下方并固定,第一压片气缸带动第一压片座将所述折弯铜片的端子的一半压入所述下座,限位气缸收缩将该铜片载台与折弯铜片分离,压入气缸伸出将折弯铜片完全压入下座;第二压片气缸的活塞杆朝下,并连接有第二压片座,第二压片气缸带动第二压片座将折弯铜片完全压入下座,得到半成品。

9.在一些实施例中,所述扩孔装置包括沿第二传送装置的传送方向依次安装的一次扩孔装置和二次扩孔装置,所述一次扩孔装置和二次扩孔装置均包括第一固定座、扩孔件和扩孔气缸,第一固定座将半成品中折弯铜片安装端固定住,扩孔气缸带动扩孔件从半成品的下座底部的两个孔中插入对折弯铜片的端子进行扩孔。

10.在一些实施例中,所述检测装置包括沿第二传送装置的传送方向依次安装的退松检测机构、装片不良品分选机构、通电检测机构、通电不良品分选机构、第一视觉检测机构和第一外观不良品分选机构,退松检测机构包括第二固定座、两个第一探针和第一检测气缸,第二固定座将半成品中折弯铜片安装端固定住,第一检测气缸带动两个第一探针插入半成品的下座底部的两个孔检测折弯铜片与下座的紧固程度,装片不良品分选机构将退松检测机构检测不良的半成品选出;通电检测机构包括第三固定座、两个第二探针和第二检测气缸,第三固定座将半成品中折弯铜片安装端固定住,第二检测气缸带动两个第二探针插入半成品的下座底部的两个孔检测是否能电导通,通电不良品分选机构将通电检测机构检测不良的半成品选出;第一外观不良品分选机构将第一视觉检测机构检测不良的半成品选出。

11.在一些实施例中,还包括送上盖装置,所述装配上盖装置包括移动气缸、上盖装配气缸和负压式吸块,移动气缸设置于所述送上盖装置一侧,上盖装配气缸的活塞杆朝下,并连接负压式吸块,该上盖装配气缸由移动气缸带动,使负压式吸块从所述送上盖装置处吸取上盖,并输送至所述半成品对应的上盖装配工位处,在上盖装配工位处,上盖装配气缸下压,将负压式吸块所吸取的上盖插装于所述半成品的下座。

12.在一些实施例中,所述装配上盖装置之后还设置有第二视觉检测机构和第二外观不良品分选机构,第二外观不良品分选机构将第二视觉检测机构检测不良的半成品选出。

13.在一些实施例中,所述成品输送装置包括激光打码装置和成品计数落料装置,所述激光打码装置设置在所述传送轨道上接收将第二视觉检测机构检测合格的产品打标并推送到成品计数落料装置,成品计数落料装置前端承接所述传送轨道并设置有计数器,成品计数落料装置后端设置下料斗,该下料斗下方设置成品收集箱。

14.在一些实施例中,所述第二传送装置包括第一传送组件、第二传送组件和第三传送组件,所述第一传送组件将所述半成品输送至上盖装配工位,所述第二传送组件位于第一传送组件的后侧,所述第二传送组件用于将装有上盖的半成品从逐个推送模式转化为若干个一起的成批推送模式,所述第三传送组件位于所述第二传送组件后侧并用于将装有上盖的半成品成批步进推送至第二视觉检测及后续工位。

15.在一些实施例中,所述铜带处理装置包括点锡装置、点锡视觉检测机构、清洗装置、烘干装置、铜片裁剪装置,点锡装置、点锡视觉检测机构、清洗装置、烘干装置、铜片裁剪装置沿第一传送装置的传送方向依次设置,并分别对由第一传送装置传送过来的铜带完成相应的工序。

16.在一些实施例中,所述第一传送装置包括转盘送连续带装置、整形装置和定位针

送铜带装置,转盘送连续带装置、整形装置和定位针送铜带装置沿输送方向依次分布,定位针送铜带装置位于所述点锡装置和所述点锡视觉检测机构之间;该整形装置位于所述点锡装置和所述转盘送连续带装置之间,并对转盘送连续带装置输送的铜带进行整形。

17.相比于现有技术,本实用新型的有益效果为:

18.(1)本实用新型提供的方形保险丝自动装配机可以使方形保险丝的各个加工工序实现自动化生产,从而大大降低人力劳动强度,提高装配效率,更加使方形保险丝的装配质量有保障。

19.(2)本实用新型进一步通过退松检测机构、通电检测机构和视觉检测机构等装置对装配过程中产生的不良品进行分选,确保成品输送装置输出的成品都是合格品。

20.(3)本实用新型采用单片折弯装置将单个铜片在中间部分的两边折弯成u型,得到折弯铜片,并通过装配下座装置将所述折弯铜片的端子的一半压入下座,再二次压入使折弯铜片完全装入下座,该装配下座装置能够精准地将折弯铜片装入下座,装配精确度高,并且装配可靠。

21.(4)本实用新型中的第二传送装置不仅能够实现半成品的步进推送,方便完成相应的加工工序,还能使装有上盖的半成品从逐个推送模式转化为批量推送模式,方便后续将装有上盖的半成品成批步进推送至后续工位,从而进一步提高工作效率。

附图说明

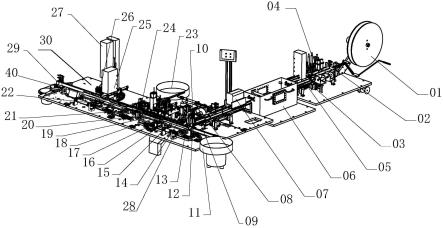

22.图1为本技术的实施例的方形保险丝自动装配机的结构示意图;

23.图2为本技术的实施例的方形保险丝自动装配机的转盘送连续带装置的结构示意图;

24.图3为本技术的实施例的方形保险丝自动装配机的定位针送铜带装置的结构示意图;

25.图4为本技术的实施例的方形保险丝自动装配机的整形装置的结构示意图;

26.图5为本技术的实施例的方形保险丝自动装配机的点锡装置的结构示意图;

27.图6为本技术的实施例的方形保险丝自动装配机的点锡视觉检测机构的结构示意图;

28.图7为本技术的实施例的方形保险丝自动装配机的清洗装置的结构示意图;

29.图8为本技术的实施例的方形保险丝自动装配机的烘干装置的结构示意图;

30.图9为本技术的实施例的方形保险丝自动装配机的铜带裁切装置的结构示意图;

31.图10为本技术的实施例的方形保险丝自动装配机的送单片装置的结构示意图;

32.图11为本技术的实施例的方形保险丝自动装配机的单片折弯装置的结构示意图;

33.图12为本技术的实施例的方形保险丝自动装配机的装配下座装置的结构示意图ⅰ;

34.图13为本技术的实施例的方形保险丝自动装配机的装配下座装置的结构示意图ⅱ;

35.图14为本技术的实施例的方形保险丝自动装配机的装配下座装置的结构示意图ⅲ;

36.图15为本技术的实施例的方形保险丝自动装配机的装配下座装置的结构示意图

ⅳ

;

37.图16为本技术的实施例的方形保险丝自动装配机的扩孔装置的结构示意图;

38.图17为本技术的实施例的方形保险丝自动装配机的退松检测机构的结构示意图;

39.图18为本技术的实施例的方形保险丝自动装配机的装片不良品分选机构的结构示意图;

40.图19为本技术的实施例的方形保险丝自动装配机的通电检测机构的结构示意图;

41.图20为本技术的实施例的方形保险丝自动装配机的第一视觉检测机构的结构示意图;

42.图21为本技术的实施例的方形保险丝自动装配机的送上盖装置和装配上盖装置的结构示意图;

43.图22为本技术的实施例的方形保险丝自动装配机的第二视觉检测机构的结构示意图;

44.图23为本技术的实施例的方形保险丝自动装配机的第二外观不良品分选机构的结构示意图;

45.图24为本技术的实施例的方形保险丝自动装配机的激光打码装置的结构示意图;

46.图25为本技术的实施例的方形保险丝自动装配机的成品计数落料装置的结构示意图;

47.图26为本技术的实施例的方形保险丝自动装配机的第二传送装置的结构示意图;

48.图27为本技术的实施例的方形保险丝自动装配机的第一传送组件的结构示意图;

49.图28为本技术的实施例的方形保险丝自动装配机的第二传送组件的结构示意图;

50.图29为本技术的实施例的方形保险丝自动装配机的第三传送组件的结构示意图。

具体实施方式

51.以下结合附图和具体实施例对本实用新型做进一步解释。本实用新型的各附图仅为示意以更容易了解本实用新型,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

52.参考图1-29,本实用新型的一种方形保险丝自动装配机,包括机台30,该机台30上装有第一传送装置、第二传送装置28、铜带处理装置、送单片装置09、单片折弯装置10、装配下座装置、传送轨道40、扩孔装置、检测装置、装配上盖装置和成品输送装置,所述铜带处理装置将铜带处理成单个铜片,所述送单片装置09将铜带处理装置处理的单个铜片输送到单片折弯装置10将单个铜片在中间部分的两边折弯成u型,以得到折弯铜片,装配下座装置将折弯铜片装于下座,以得到半成品,所述扩孔装置、检测装置、装配上盖装置沿所述传送轨道依次设置,并分别对由所述第二传送装置28沿着传送轨道40向前步进推送的半成品完成相应的工序;成品输送装置前端承接传送轨道末端,以输出成品。

53.在具体的实施例中,所述铜带处理装置包括点锡装置04、点锡视觉检测机构05、清洗装置06、烘干装置07、铜片裁剪装置08,点锡装置04、点锡视觉检测机构05、清洗装置06、烘干装置07、铜片裁剪装置08沿第一传送装置的传送方向依次设置,并分别对由第一传送装置传送过来的铜带完成相应的工序。本实用新型还包括控制器(图中未体现),该控制器

具体为 plc控制器,用于控制各个装置协调动作。

54.在具体的实施例中,所述第一传送装置包括转盘送连续带装置01、整形装置02和定位针送铜带装置03,转盘送连续带装置01、整形装置02和定位针送铜带装置03沿输送方向依次分布,定位针送铜带装置03位于所述点锡装置04和所述点锡视觉检测机构05之间;该整形装置 02位于所述点锡装置04和所述转盘送连续带装置03之间,并对转盘送连续带装置03输送的铜带进行整形。具体第,定位针送铜带装置03将铜带依次输送至整形工位、点锡工位、点锡视觉检测工位、清洗工位。

55.在具体的实施例中,如图2所示,所述转盘送连续带装置01包括第一支架011、转盘 012、电机013和夹料滚轮组件014,转盘012和电机013均设置在第一支架011上,且转盘012由电机013驱动,夹料滚轮组件014位于转盘012前侧,该夹料滚轮组件014包括两平行分布的夹料滚轮,该两夹料滚轮之间具有间隙,以便于转盘012上输出的铜带穿过。

56.在具体的实施例中,如图3所示,所述整形装置02包括整形气缸021和整形块022,整形气缸021的活塞杆竖直朝下,并连接整形块022,通过该整形块022对铜带50的中部位置进行按压整形,避免铜带50中部不平整而影响品质。

57.在具体的实施例中,如图4所示,所述定位针送铜带装置03包括铜带支撑轨道031、若干定位针组件032、输送气缸034和顶针气缸035,若干定位针组件032设置在一固定板 033上,并沿输送方向分布和配合在铜带支撑轨道031下方;输送气缸034连接固定板033,该输送气缸034带动固定板033沿支撑轨道的长度方向伸缩运动;顶针气缸035连接输送气缸034,该顶针气缸035带动输送气缸034及固定板033沿上下方向伸缩运动。所述定位针组件032的数量具体为两个,各定位针组件032分别包括针板0321和该针板0321顶面设置的两排定位针,该两排定位针左右分布,各排包括若干沿第一传送装置的输送方向分布的若干定位针0322,且相邻定位针的间距与铜带50两边相邻小孔之间的间距适当,以使各定位针0322能穿过铜带50上相应的小孔,所述定位针0322顶部呈锥尖状,以便于快速穿过铜带50上相应的小孔。工作时,顶针气缸035先将输送气缸034、固定板033及各定位针组件032顶起,使两定位针组件032的各定位针0322顶部分别穿过铜带50边缘相应的小孔,并将铜带50顶起,接着,输送气缸034的活塞杆向前伸出,推动固定板033及各定位针组件032向前移动,从而将铜带50向前移动一定的位移;然后,顶针气缸035的活塞杆收缩,使各定位针0322向下移动而脱离铜带50,接着,输送气缸034的活塞杆收缩,带动固定板 033及各定位针组件032复位。如此,重复循环上述动作,所述定位针送铜带装置03即可实现铜带50的步进推送过程。

58.在具体的实施例中,如图5所示,所述点锡装置04包括电烙铁041、送锡组件(图中未体现)、点锡气缸042、平动气缸(图中未体现)、设置在所述机台30上的第二支架043,平动气缸(图中未体现)水平设置在第二支架043上,且其活塞杆连接点锡气缸042,以驱动点吸锡气缸水平移动;点锡活塞杆朝下并连接电烙铁041,电烙铁041竖直设置,且其烙铁头朝下;送锡组件设置在第二支架043或机台30上,并与所述电烙铁041配合。

59.在具体的实施例中,如图6所示,所述点锡视觉检测装置05包括第一光学组件051和第一支撑支架052,第一支撑支架052支撑第一光学组件051,第一光学组件501的输出接至所述控制器。工作时,所述点锡视觉检测装置05连续获取点锡后的铜带的图像,并传输至后端控制器进行处理,一旦出现铜带连续几次(次数根据实际需要进行设定)缺少点锡的情

况,则控制器控制整个装配机停止作业,并发出报警,由工作人员进行故障处理。

60.在具体的实施例中,如图7所示,所述清洗装置06包括超声波清洗箱061和连接该超声波清洗箱061顶端的箱盖(图中未体现),该超声波清洗箱061相对的两侧壁分别设有一通口062,供铜带50穿过。如图8所示,所述烘干装置07包括热风机071和支撑台072,热风机071设置在支撑台072之上,且热风机071的出风口朝着支撑台072,以对从支撑台072 上通过的铜带50进行热风烘干。

61.在具体的实施例中,如图9所示,所述裁切装置08包括裁切气缸081和两切刀(图中未体现),裁切气缸081通过刀架082设置在所述机台30上,且该裁切气缸081的活塞杆朝向,并连接两切刀,通过该两切刀将铜带上各个铜片左右两端相连的部位切断,以获得单个铜片。如图10所示,所述送单片装置09包括两顶针(图中未体现)、第一送单片气缸091和第二送单片气缸092,第一送单片气缸091竖直设置,且其活塞杆朝上,并连接两顶针,第二送单片气缸092水平设置,并连接第一送单片气缸091,以带动第一送单片气缸091和两顶针移动。工作时,第一送单片气缸091的活塞杆向上伸出,使两顶针顶部分别在裁切工位处穿过铜片60,并将铜片60顶起,然后,第二送单片气缸092动作,带动两顶针移动到单片折弯的工位(即下述支撑杆),在装配下座的工位处,第一送单片气缸091的活塞杆向下收缩,使两顶针放下铜片,将铜片60留在装配下座的工位上,第二送单片气缸092带动第一送单片气缸091及两顶针复位,进行下一个铜片的输送。

62.在具体的实施例中,如图11所示,所述单片折弯装置10包括压制气缸101、支撑杆102 和压制件103,所述压制件103的中间设置有凹槽,凹槽的开口与单个铜片的折弯处相适配,所述支撑杆102将单个铜片的中间部分固定,所述压制气缸101带动所述压制件103向下移动将支撑杆102上的单个铜片70的中间部分的两边分别折弯形成两个相对的端子,得到折弯铜片70。如图12和13所示,所述装配下座装置包括用于输送下座的第一振动盘11、连接第一振动盘输出端的下座轨道111、抬下座装置112、u型爪(图中未体现)、第一压片气缸 13、限位气缸12、压入气缸113、第二压片气缸14和铜片载台114;所述抬下座装置112 将从第一振动盘11和下座轨道12传输的下座抬起并固定,第一压片气缸13的活塞杆131 朝下,并连接有第一压片座132;铜片载台114用于接收从所述支撑杆102输送过来的折弯铜片70,当铜片载台114位于所述第一压片座132的正下方,所述u型爪将下座80从抬下座装置112处夹持并转移至铜片载台114下方并固定,第一压片气缸13带动第一压片座132 将所述折弯铜片70的端子的一半压入所述下座80,如图14所示。限位气缸12收缩将该铜片载台114与折弯铜片70分离,压入气缸113伸出将折弯铜片70完全压入下座80;如图 15所示,第二压片气缸14的活塞杆141朝下,并连接有第二压片座142,第二压片气缸14 带动第二压片座142将折弯铜片70完全压入下座80,得到半成品。

63.在具体的实施例中,如图16所示,所述扩孔装置包括沿第二传送装置的传送方向依次安装的一次扩孔装置15和二次扩孔装置16,所述一次扩孔装置15和二次扩孔装置16的结构一样,两者均包括第一固定座151、扩孔件152和扩孔气缸153,第一固定座151将半成品中折弯铜片安装端固定住,扩孔气缸153带动扩孔件从半成品的下座底部的两个孔中插入对折弯铜片的端子进行扩孔。

64.在具体的实施例中,所述检测装置包括沿第二传送装置的传送方向依次安装的退松检测机构17、装片不良品分选机构18、通电检测机构19、通电不良品分选机构20、第一视

觉检测机构21和第一外观不良品分选机构22。如图17所示,退松检测机构17包括第二固定座 171、两个第一探针172和第一检测气缸173,第二固定座171将半成品中折弯铜片安装端固定住,第一检测气缸173带动两个第一探针172插入半成品的下座底部的两个孔检测折弯铜片与下座的紧固程度,装片不良品分选机构18将退松检测机构17检测不良的半成品选出。如图18所示,所述装片不良品分选机构18包括第一水平气缸181、第一竖直气缸182、第一夹持气缸183和第一夹爪184,第一竖直气缸182连接第一夹爪184,以带动第一夹爪184 上下移动,第一水平气缸181连接第一竖直气缸182,以带动第一竖直气缸182和第一夹爪 184水平移动。当退松检测机构17检测到折弯铜片与下座装配不良时,该装配下座不良品分选装置18启动,将下座装配不良品夹起。如图19所示,通电检测机构19包括第三固定座191、两个第二探针192和第二检测气缸193,第三固定座191将半成品中折弯铜片安装端固定住,第二检测气缸193带动两个第二探针插入半成品的下座底部的两个孔检测是否能电导通,通电不良品分选机构20将通电检测机构19检测不良的半成品选出;第一外观不良品分选机构22将第一视觉检测机构21检测不良的半成品选出。第一外观不良品分选机构 22和通电不良品分选机构20的原理和结构与装片不良品分选装置18相类似,在此不再赘述。如图20所示,第一视觉检测机构21包括第二光学组件211和第二支撑支架212,第一支撑支架211支撑第一光学组件212,第一光学组件212的输出接至所述控制器。工作时,所述第一视觉检测机构21连续获取半成品的图像,并传输至后端控制器进行处理,并通过第一外观不良品分选机构22将外观检测不良的半成品分选出来。

65.在具体的实施例中,如图21所示,还包括送上盖装置23,所述送上盖装置23包括用于输送上盖的第二振动盘231、连接于第二振动盘231输出端的上盖轨道232和承接台233;上盖轨道232的末端连接承接台233,以将上盖传送至承接台233上。所述装配上盖装置24包括移动气缸241、上盖装配气缸242和负压式吸块243,移动气缸241设置于所述送上盖装置23一侧,上盖装配气缸242的活塞杆朝下,并连接负压式吸块243,该上盖装配气缸242由移动气缸241 带动,使负压式吸块243从所述送上盖装置23处吸取上盖,并输送至所述半成品对应的上盖装配工位处,在上盖装配工位处,上盖装配气缸242下压,将负压式吸块243所吸取的上盖插装于所述半成品的下座。所述装配上盖装置24之后还设置有第二视觉检测机构25和第二外观不良品分选机构26,第二外观不良品分选机构26将第二视觉检测机构25检测不良的半成品选出。具体地,如图22所示,所述第二视觉检测机构25包括第三光学组件251和第三支撑支架 252,第三光学组件251设置在第三支撑支架252上。如图23所示,所述第二外观不良品分选机构26包括第二水平气缸261、第二竖直气缸262和多个第一夹持气缸263和第一夹爪264组成的夹持组件265,第二竖直气缸262连接夹持组件265,以带动第一夹爪264上下移动,第二水平气缸261连接第二竖直气缸262,以带动第二竖直气缸262和夹持组件265水平移动。当第二视觉检测机构25检测到上盖装配不良时,该第二视觉检测机构25启动,将上盖装配不良品夹起,并放入上盖装配不良品收集箱164。

66.在具体的实施例中,如图24和25所示,所述成品输送装置包括激光打码装置27和成品计数落料装置29,所述激光打码装置27设置在所述传送轨道40上接收将第二视觉检测机构25 检测合格的产品打标并推送到成品计数落料装置29,激光打码装置27包括激光器271和支架 272,成品计数落料装置29前端承接所述传送轨道40并设置有计数器291,成品计数落料装置 29后端设置下料斗292,该下料斗下方设置成品收集箱293。

67.在具体的实施例中,如图26所示,所述第二传送装置28包括用于逐个步进推送所述半成品的第一传送组件281、用于将装有上盖的半成品从逐个推送模式转化为若干个一起的成批推送模式的第二传送组件282、用于将装有上盖的半成品成批步进推送至第二视觉检测工位和视觉检测后的产品向前步进推送第三传送组件283,三者沿所述传送轨道40的长度方向依次分布。所述第一传送组件281将所述半成品依次输送至扩孔工位、退松检测工位、通电检测工位、第一视觉检测工位、上盖装配工位。所述第二传送组件282将装有上盖的半成品从逐个推送模式转化为四个一起的成批推送模式。所述第三传送组件283将装有上盖的半成品成批(四个为一批)推送至第二视觉检测工位,并将视觉检测合格的产品成批向前依次推送至激光打码工位,最后输出给成品计数落料装置29。所述第一传送组件281将所述半成品输送至上盖装配工位,所述第二传送组件282位于第一传送组件281的后侧,所述第二传送组件282用于将装有上盖的半成品从逐个推送模式转化为若干个一起的成批推送模式,所述第三传送组件283位于所述第二传送组件282后侧并用于将装有上盖的半成品成批步进推送至后面的工序。

68.在具体的实施例中,如图27所示,所述第一传送组件281包括多个用于步进推送半成品的第一u型卡爪2811、第一支撑板2812、第一气缸2813和第二气缸2814,多个第一u 型卡爪2811沿传送轨道40的长度方向间隔设置在第一支撑板2812上,并配合在所述传送轨道40的输送面上;第一气缸2813连接第一支撑板2812,该第一气缸2813带动第一支撑板2812及各第一u型卡爪2811沿所述传送轨道40的宽度方向伸缩运动;第二气缸2814 连接第一气缸2813,该第二气缸2814带动第一气缸2813及第一支撑板2812沿所述传送轨道40的长度方向伸缩运动。工作时,第一气缸2813的活塞杆伸出,带动各第一u型卡爪 2811伸出,将传送轨道40上排列的各半成品卡住,接着,第二气缸2814的活塞杆向前伸出,带动第一气缸2813及各第二u型卡爪移动预设位移,使传送轨道40上排列的各半成品分别向前移动一步;然后,第一气缸2813的活塞杆缩回,带动各第一u型卡爪2811缩回而放开半成品,接着,第二气缸2814的活塞杆缩回,带动第一气缸2813及各第二u型卡爪复位,并重复上述动作。如此循环重复,即可将半成品逐个向前步进推送。初始送料时,靠近下座装配工位的第一u型卡爪2811从下座装配工位夹取半成品并向前推送,重复几次动作后,即在传送轨道40上得到多个间隔排列的半成品,该多个半成品由第一传送组件281 逐个向前步进推送。

69.在具体的实施例中,如图28所示,所述第二传送组件282包括第一卡板2822、第三气缸2821和第四气缸2823,第一卡板2822设有若干用于步进推送装有上盖的半成品的第一 u型卡槽,该若干第一u型卡槽沿所述传送轨道40的长度方向分布,并配合在所述传送轨道40的输送面上;第三气缸2821连接第一卡板2822,该第三气缸2821带动第一卡板2822 沿所述传送轨道40的宽度方向伸缩运动,第四气缸2823连接第三气缸2821,该第四气缸 2823带动第三气缸2821及第一卡板2822沿所述传送轨道40的长度方向伸缩运动。工作时,第三气缸2821的活塞杆伸出,带动第一卡板2822最右边的第一u型卡槽将第一传送组件 281输送过来的第一个半成品卡住,接着第四气缸2823的活塞杆收缩,带动第三气缸2821 及第一卡板2822向前移动一步,将第一半成品移到第一卡板2822右边的第二个第一u型卡槽夹持的位置处,接着第三气缸2821、第四气缸2823复位,并重复上述动作,使第一卡板2822最右边的第一u型卡槽再次将第一传送组件281输送过来的第二个半成品卡住,并向前输送一步,使该第二个半成品移到第一卡板2822右边的第二个第一u型卡槽夹持的位置处,此时,之前

第一个半成品已经移动到第一卡板2822右边的第三个第一u型卡槽夹持的位置处。如此,重复若干次后,第一卡板2822的各第一型卡槽分别夹着一个半成品,并随着第四气缸2823动作,将半成品成批向前推送一步。

70.在具体的实施例中,如图29所示,所述第三传送组件283包括若干第二卡板2831、第二支撑板2832、第五气缸2833和第六气缸2834,各第二卡板2831的结构与第一卡板2822 的结构一致(即第二卡板2831分别设有若干第三u型卡槽),该若干第二卡板2831设置于第二支撑板2832,并沿所述传送轨道40的长度方向分布和配合在所述传送轨道40的输送面上;第五气缸2833连接第二支撑板2832,该第五气缸2833带动第二支撑板2832及各第二卡板2831沿所述传送轨道40的宽度方向伸缩运动;第六气缸2834连接第五气缸2833,该第六气缸2834带动第五气缸2833及第二支撑板2832沿所述传送轨道40的长度方向伸缩运动。工作时,第五气缸2833的活塞杆伸出,带动各第二卡板2831伸出,将传送轨道40上排列的多个半成品卡住,接着,第六气缸2834的活塞杆收缩,带动第五气缸2833及各第二卡板2831移动预设位移,使各第二卡板2831分别将传送轨道40上的若干装有上盖的半成品或熔接得到的产品成批向前移动一步;然后,第五气缸2833的活塞杆缩回,带动各第二卡板2831缩回;接着,第六气缸2834的活塞杆伸出,带动第五气缸2833及各第二卡板2831 复位,并重复上述动作。如此循环重复,即可将装有上盖的半成品成批(四个为一批)推送至第二视觉检测工位,并将视觉检测合格的产品成批向前步进推送。

71.本技术的一种方形保险丝自动装配机,其工作过程如下:

72.电机013启动,带动转盘012及其上的铜带卷转动,铜带50从两夹料滚轮穿过,并经两定位针送铜带装置03向前输送,在输送过程中依次完成整形、点锡、点锡检测、清洗、烘干和裁切这些工序,得到中部点锡的铜片60。铜片60由送单片装置09的两顶针091顶起并输送到单片折弯装置10进行折弯,得到折弯铜片70,折弯铜片被支撑杆102转移至装配下座装置的铜片载台114上,下座经第一振动盘11输出后后经所述抬下座装置112、u 型爪、第一压片气缸13、限位气缸12、压入气缸113共同配合,将铜片载台110上的折弯铜片70与下座80完成装配,得到半成品。接着,第二传送装置28的第一输送组件281将半成品沿着传送轨道40向前步进推送,依次进行两次扩孔、退松检测、装片不良品分选、通电检测、通电不良品分选、第一视觉检测、第一外观不良品分选后到达上盖装配工位。负压式吸块243通过负压将上盖吸起,并通过移动气缸241将上盖移动到上盖装配工位,在上盖装配工位上,装配上盖装置24的上盖装配气缸242将吸块243及其吸附的上盖下压,完成上盖的装配,尔后,负压式吸块243释放上盖,上盖装配气缸242、移动气缸241复位,第一输送组件281继续向前推送该装有上盖的半成品,使其依次完成第二视觉检测、第二外观不良品分选工序。上盖装配合格的半成品到达第二输送组件282,由第二输送组件282进行排列整合,转换为成批(四个为一批)的步进推送模式,并由第三输送组件283继续向前步进推送,从而依次完成第二视觉检测、第二外观不良品分选、激光打码这些工序。最后,激光打码完成的产品即为成品,其由成品计数落料装置29的送料器经过计数器291后继续向前推送,直至经下料斗292落入成品收集箱293中。

73.本技术的一种方形保险丝自动装配方法,采用如上述的方形保险丝自动装配机,包括以下步骤:

74.1)第一传送装置将铜带输送至铜带处理装置处进行处理,得到单个铜片;

75.2)送单片装置将所述铜片输送至单片折弯装置处,单片折弯装置将所述铜片在中间部分的两边折弯成u型,得到折弯铜片;

76.3)装配下座装置处将折弯铜片装于下座,得到半成品,该半成品由第二传送装置沿着传送轨道向前步进推送至扩孔装置、检测装置进行扩孔和检测;

77.4)第二传送装置将扩孔和检测合格的半成品推送至上盖装配工位,装配上盖装置将上盖插装于所述半成品的下座上;

78.5)成品输送装置将装配好的成品输出。

79.在具体的实施例中,所述步骤2中单片折弯装置先将折弯铜片的端子的一半压入下座,再进行二次压片将折弯铜片完全压入下座。

80.在具体的实施例中,所述步骤3中的扩孔采用一次扩孔装置和二次扩孔装置对半成品进行两次扩孔,所述步骤3中的检测采用退松检测机构、通电检测机构和第一视觉检测机构对半成品分别进行退松检测、通电检测和视觉检测。

81.在具体的实施例中,所述步骤1还包括:采用点锡装置对铜带进行点锡处理,并通过点锡视觉检测装置对经所述点锡装置点锡处理的铜带进行视觉检测;对点锡后的铜带采用清洗装置进行清洗和采用烘干装置进行烘干;所述步骤3还包括:采用装片不良品分选机构将退松检测机构检测不良的半成品分选出来,采用通电不良品分选机构将通电检测机构检测不良的半成品分选出来,采用第一外观不良品分选机构将第一视觉检测机构检测不良的半成品分选出来;所述步骤4还包括:采用第二视觉检测机构对装有上盖的半成品进行检测,并采用第二视觉检测不良品分选机构将上盖装配不良的半成品分选出来。

82.在具体的实施例中,所述第二传送装置将所述半成品逐个步进推送至上盖装配工位,对装有上盖的半成品成批步进推送至第二视觉检测及后续工位。

83.上述实施例仅用来进一步说明本实用新型的一种方形保险丝自动装配机,但本实用新型并不局限于实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1