一种电源连接器的制作方法

1.本实用新型涉及电连接器技术领域,尤其是一种电源连接器。

背景技术:

2.目前,将电源与信号整合在一个电连接器中的设计有很多,易于装配、散热好是电源连接器永恒的追求,同时应用在的电源连接器,确保连接器公母之间插拔力以确保连接传输效果也是电源类连接器需要持续改进的问题,如何保证解决上述问题时确保连接器的尺寸不至于太大且易于装配、散热好、插入力小拔出力大是目前需要解决的,本实用新型研究出一种新的电连接器,其合理优化其结构,使得电源模块和信号模块以新颖的方式整合在一起,散热好,易于装配,从而满足诸多电子设备的不同需求。

技术实现要素:

3.针对背景技术中存在的技术缺陷,本实用新型提出一种电源连接器,解决了上述技术问题以及满足了实际需求,具体的技术方案如下所示:

4.本实用新型解决其技术问题所采用的技术方案是:一种电源连接器,包括外壳、与外壳装配固定的绝缘胶体、装配固定在绝缘胶体内的信号端子和电源端子,所述绝缘胶体设有基部、自基部向前延伸的插口部、用于分别收容信号端子和电源端子的插孔一和插孔二,所述插孔一设为贯穿绝缘胶体的基部、插口部的方形通孔,所述插孔二设为贯穿绝缘胶体的基部、插口部的“工”型通孔,所述插口部由底壁、两个长侧壁、两个短侧壁相连围成,所述底壁与基部重合,所述长侧壁设有若干个间距相等的“7”型槽,所述“7”型槽包括设置在长侧壁外端的横向槽、设置在长侧壁内壁的竖直槽,所述外壳设有贴合长侧壁的外侧经过横向槽向长侧壁的内侧折弯并再次折弯后的弹性接触部、贴合长侧壁的外侧经过横向槽向长侧壁的内侧折弯的限位部,所述弹性接触部、限位部的底部限定在“7”型槽的竖直槽内,所述横向槽的开口设有倒角一。

5.进一步技术方案,所述电源端子包括固定在插孔二的固定部、自固定部的一端向插口部端延伸出插孔二的接触臂、自固定部另一端延伸出绝缘胶体的基部的焊接脚一,所述焊接脚一设并排的三个,所述接触臂设并排的两个,所述固定部的两个侧面均设有向外凸出的用于与插孔二干涉的凸点。

6.进一步技术方案,所述绝缘胶体的外侧壁设有开口朝向插口部方向的扣位槽一、开口朝向与扣位槽一反向的扣位槽二,所述扣位槽一对称设于扣位槽二两侧,所述外壳设有分别与扣位槽一和扣位槽二相对应的卡位一和卡位二。

7.进一步技术方案,所述外壳朝向焊接脚一方向设有焊接脚二,所述焊接脚二的根部与扣位槽二贴合,所述焊接脚二的根部设有倒角二,所述基部的上平面四个直角的位置设有凸出的站脚,所述倒角二的高度低于站脚的高度。

8.进一步技术方案,所述信号端子设整齐排列的三排,三排所述信号端子均设有延伸出绝缘胶体的基部的焊接脚二,所述电源端子的三个焊接脚一分别与焊接脚二对齐排

列。

9.进一步技术方案,所述竖直槽延伸至基部相通。

10.本实用新型的有益效果是:提供一种电源连接器,包括外壳、与外壳装配固定的绝缘胶体、信号端子和电源端子,所述绝缘胶体设有基部、插口部、用于分别收容信号端子和电源端子的插孔一和插孔二,所述插口部由底壁、两个长侧壁、两个短侧壁相连围成,所述长侧壁设有若干个间距相等的“7”型槽,所述外壳设有贴合长侧壁的外侧经过横向槽向长侧壁的内侧折弯并再次折弯后的弹性接触部、贴合长侧壁的外侧经过横向槽向长侧壁的内侧折弯的限位部,所述弹性接触部的底部限定在“7”型槽的竖直槽内。信号端子和电源端子分别过盈配合直插入与插孔一和插孔二,然后将外壳组装在绝缘胶体的外部完毕后即可完成整个连接器的装配,装配过程简单,竖直槽除了容纳弹性接触部,更是作为连接插口部与外界相通的通道,方便本实用新型在与连接器母头连接时散热,本实用新型产品稳定性好,装配简单,散热快。

附图说明

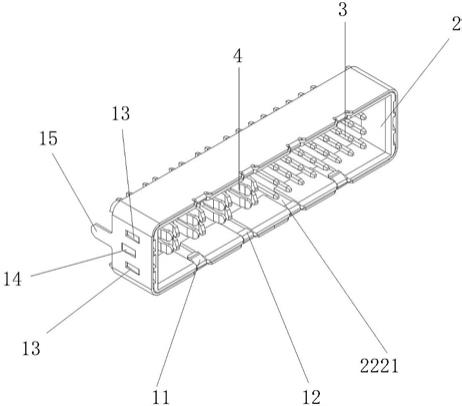

11.图1是本实用新型一种电源连接器的结构示意图。

12.图2是本实用新型一种电源连接器的另一个方向的结构示意图。

13.图3是本实用新型一种电源连接器的爆炸结构示意图。

14.图4是本实用新型一种电源连接器的绝缘胶体的结构示意图。

15.图5是本实用新型一种电源连接器的电源端子的结构示意图。

具体实施方式

16.下面结合附图与相关实施例对本实用新型的实施方式进行说明,本实用新型的实施方式不局限于如下的实施例中,并且本实用新型涉及本技术领域的相关必要部件,应当视为本技术领域内的公知技术,是本技术领域所属的技术人员所能知道并掌握的。

17.参照图1至图5,本实用新型是这样实现的:提供一种电源连接器包括外壳1、与外壳1装配固定的绝缘胶体2、装配固定在绝缘胶体2内的信号端子3和电源端子4,所述绝缘胶体2设有基部21、自基部21向前延伸的插口部22、用于分别收容信号端子3和电源端子4的插孔一23和插孔二24,所述插孔一23设为贯穿绝缘胶体2的基部21、插口部22的方形通孔,所述插孔二24设为贯穿绝缘胶体2的基部21、插口部22的“工”型通孔,所述插口部22由底壁221、两个长侧壁222、两个短侧壁223相连围成,所述长侧壁222设有若干个间距相等的“7”型槽2221,所述“7”型槽2221包括设置在长侧壁222外端的横向槽2222、设置在长侧壁222内壁的竖直槽2223,所述外壳1设有贴合长侧壁222的外侧经过横向槽2222向长侧壁222的内侧折弯并再次折弯后的弹性接触部11、贴合长侧壁222的外侧经过横向槽2222向长侧壁222的内侧折弯的限位部12,所述弹性接触部11、限位部12的底部限定在“7”型槽2221的竖直槽2223内,所述横向槽2222的开口设有倒角一2224。

18.信号端子3和电源端子4分别过盈配合直插入与插孔一23和插孔二24,然后将外壳1组装在绝缘胶体2的外部完毕后即可完成整个连接器的装配,装配过程简单。所述横向槽2222的开口设有倒角一2224方便接触部折弯后进入横向槽2222。调整所述弹性接触部11的再次折弯角度可以适当调整本实施例与对插母头的插拔力,所述限位部12用以限定对插母

头进入本实施例插口部22的位置,所述弹性接触部11的底部限定在“7”型槽2221的竖直槽2223内确保与对插母头对插时顺利被挤压进“7”型槽2221的竖直槽2223,从而确保本实施例与连接器母头对插顺利,所述限定部的底部被限定在7”型槽的竖直槽2223内确保顺利与对插母头对插。竖直槽2223除了容纳弹性接触部11,更是作为连接插口部22与外界相通的通道,方便本实用新型在与连接器母头连接时散热。

19.在上述实施例的基础上,作为本实施例的进一步优选,所述电源端子4包括固定在插孔二24的固定部41、自固定部41的一端向插口部22端延伸出插孔二24的接触臂42、自固定部41另一端延伸出绝缘胶体2的基部21的焊接脚一43,所述焊接脚一43设并排的三个,所述接触臂42设并排的两个,所述固定部41的两个侧面均设有向外凸出的用于与插孔二24干涉的凸点411。所述接触臂42用以与对插母头抵触接触进行信号传输,所述焊接脚一43与pcb焊接,所述固定部41与插口二过盈配合干涉装配,所述凸点411的设置增大电源端子4与绝缘胶体2的干涉力,确保本实用新型与连接器母头对插时的稳定性。

20.在上述实施例的基础上,作为本实施例的进一步优选,所述绝缘胶体2的外侧壁设有开口朝向插口部22方向的扣位槽一26、开口朝向与扣位槽一26反向的扣位槽二25,所述扣位槽一26对称设于扣位槽二25两侧,所述外壳1设有分别与扣位槽一26和扣位槽二25相对应的卡位一13和卡位二14。

21.所述将外壳1套在绝缘胶体2的外侧,卡位一13和卡位二14分别扣在扣位槽一26和扣位槽二25,外壳1可以与绝缘胶体2卡扣连接,组装方便。所述扣位槽一26和扣位槽二25开口方向相反,确保外壳1在两个方向上与绝缘胶体2卡住,确保外壳1的稳定性。

22.在上述实施例的基础上,作为本实施例的进一步优选,所述外壳1朝向焊接脚一43方向设有焊接脚二15,所述焊接脚二15的根部与扣位槽二25贴合,所述焊接脚二15的根部设有倒角二151,所述基部21的上平面四个直角的位置设有凸出的站脚224,所述倒角二151的高度低于站脚224的高度。倒角151的设计减少焊接脚二15与外壳1之间的应力,倒角151高度低于站脚224高度,确保倒角二151不影响连接器的焊接。所述焊接脚二15的根部与扣位槽二25贴合,扣位槽二25给焊接脚二15焊接时爬锡提供了空间,焊锡效果更好。

23.在上述实施例的基础上,作为本实施例的进一步优选,所述信号端子3设整齐排列的三排,三排所述信号端子3均设有延伸出绝缘胶体2的基部21的焊接脚二15,所述电源端子4的三个焊接脚一43分别与焊接脚二15对齐排列,焊接脚一43和焊接脚二15排列整齐,方便在组装时检查焊接脚一43和焊接脚二15的位置度。

24.在上述实施例的基础上,作为本实施例的进一步优选,所述竖直槽2223延伸至基部21相通,增加竖直槽2223与插口部22相通的面积,散热更好。

25.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1