一种气体导出装置、气体导出系统及软包电池的制作方法

1.本实用新型涉及锂电池领域,具体涉及一种气体导出装置、气体导出系统及软包电池。

背景技术:

2.传统锂离子电池生产工艺,通过气袋存储化成产生的气体,但在产生大量气体的情况下,气袋容量有限,气体无法完全排除,会顶起化成夹具影响电芯夹具化成效果。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种气体导出装置、气体导出系统及软包电池,克服了现有技术中气袋容量有限,气体无法完全排除,会顶起化成夹具影响电芯夹具化成效果的缺陷。

4.本实用新型解决其技术问题所采用的技术方案是:提供一种气体导出装置,用于导出电池气袋内的气体,其优选方案在于:所述气体导出装置包括导气管以及设置在导气管一端部的气体单向阀,所述导气管包括管体和热封层,所述热封层设置在所述管体的外部。

5.其中,较佳方案为:所述热封层为pp层,或者pe层。

6.其中,较佳方案为:所述管体为金属管。

7.其中,较佳方案为:所述管体包括多节间隔设置的金属管,多节所述金属管均固定设置在所述热封层内部。

8.其中,较佳方案为:所述导气管还包括绝缘层,所述绝缘层设置在所述管体的内部。

9.其中,较佳方案为:所述绝缘层为尼龙层。

10.其中,较佳方案为:所述绝缘层为聚四氟乙烯层。

11.为解决现有技术存在的问题,本实用新型还提供一种气体导出系统,其优选方案在于:所述气体导出系统包括如上所述的气体导出装置,所述气体导出系统还包括可拆卸的连接于所述气体导出装置上的气体收集装置。

12.为解决现有技术存在的问题,本实用新型还提供一种软包电池,其优选方案在于:所述软包电池包括如上所述的气体导出装置,所述软包电池还包括电芯部和气袋部,所述电芯部与所述气袋部内部连通,所述气体导出装置与所述气袋部连接,并使得所述气体单向阀朝向所述气袋部外侧。

13.其中,较佳方案为:所述电芯部设置在所述气袋部的下方,所述气体导出装置与所述气袋部的上边缘连接。

14.本实用新型的有益效果在于,与现有技术相比,本实用新型通过设计一种气体导出装置,及时将锂电池在化成过程中产生的气体通过导气管排出,无需通过增加气袋长度来存储更多气体,就能够使得电池气袋不再鼓胀,使得电芯主体面在热压后更加平整,不仅

有效提高了电池封装质量,还使得生产成本大大降低;并且,在现有工艺流程以及生产设备的基础上,无需大改造即可简单实现,进一步减少生产成本。

附图说明

15.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

16.图1是本实用新型中的一种气体导出装置的结构示意图;

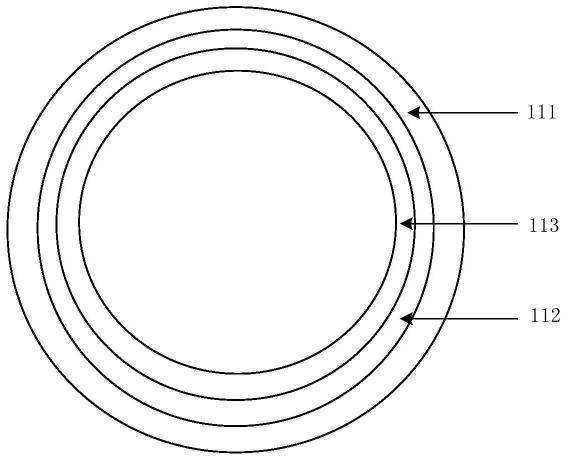

17.图2是本实用新型中的导气管的结构示意图;

18.图3是本实用新型中的一种气体导出系统的结构示意图;

19.图4是本实用新型中的一种软包电池的结构示意图一;

20.图5是本实用新型中的一种软包电池的结构示意图二。

具体实施方式

21.现结合附图,对本实用新型的较佳实施例作详细说明。

22.如图1和图2所示,本实用新型提供一种气体导出装置的最佳实施例。

23.一种气体导出装置,用于导出电池气袋内的气体,参考图1和图2,所述气体导出装置包括导气管11以及设置在导气管11一端部的气体单向阀12,所述导气管11包括管体112和热封层111,所述热封层111设置在所述管体112的外部。

24.具体的,并参考图1和图2,所述气体导出装置主要用于将锂电池在进行化成工艺时产生的气体排出;当锂电池被放置在化成夹板上且被热压时,锂电池内部由于化成产生的气体能够通过导气管11向外排放。所述气体导出装置还设置有气体单向阀12,所述气体单向阀12设置在导气管11其中一个端部,气体单向阀12主要应用于不允许气流反向流动的场合,在本实施例中则是为了防止外部气体通过导气管11进入到锂电池内部。

25.进一步地,并参考图1和图2,所述导气管11包括管体112和热封层111,所述管体112主要起支撑作用,所述热封层111设置在所述管体112外部,所述热封层111能够受热密封,在本实施例中则是为了与外部电池气袋的铝塑膜内层一同进行加热后融合密封。一方面可以防止外部气体进入到锂电池内,另一方面可以防止锂电池内部气体排出至空气中,避免造成环境污染以及人体危害。

26.其中,需要说明的是,所述热封层111设置在所述管体112外部,所述热封层111既可以包裹住气体单向阀12,也可以不包裹气体单向阀12,只要保证气体单向阀12与管体112连接后不漏气即可。

27.进一步地,所述热封层111为pp层,或者pe层。

28.具体的,pp层主要是指聚丙烯,聚丙烯是丙烯通过加聚反应而成的聚合物。主要为白色蜡状材料,外观透明而轻。聚丙烯易燃,且在155℃左右软化,既在80℃以下能耐酸、碱、盐液及多种有机溶剂的腐蚀,又能在高温和氧化作用下分解。所述pp层能够在高温下与外部电池气袋的铝塑膜内层进行融合密封。

29.pe层主要是指聚乙烯,聚乙烯是乙烯经聚合制得的一种热塑性树脂。在工业上,也包括乙烯与少量α-烯烃的共聚物。聚乙烯无臭,无毒,手感似蜡,具有优良的耐低温性能,最低使用温度可达-100~-70℃,化学稳定性好,能耐大多数酸碱的侵蚀。所述pe层能够在高温下与外部电池气袋的铝塑膜内层进行融合密封。

30.进一步地,并参考图1和图2,所述管体112为金属管。

31.具体的,所述金属管主要用于起支撑作用,以为锂电池化成过程中产生的气体提供导出通道。

32.进一步地,并参考图1和图2,所述导气管11还包括绝缘层113,所述绝缘层113设置在所述管体112的内部。

33.具体的,所述绝缘层113主要用于固定管体以及直接与化成产生的气体接触,可以选用不会受热变形、粘结的材料,具体可根据实际情况或成本预算来选择,在本实施例中提供两种方案。

34.方案一

35.所述绝缘层113为尼龙层。

36.具体的,所述尼龙层具体为聚酰胺结构,聚酰胺主要用于合成纤维,其最突出的优点是耐磨性高于其他所有纤维,聚酰胺具有质轻、防皱性好以及耐久性好的特点。适用于制作耐磨零件或传动结构件,在本实施例中,通过设置尼龙层能够有效防止导气管11受热变形或粘结。

37.当锂电池在进行化成工艺前,按照正常生产流程进行卷绕、冲壳以及封装;当锂电池封装完成后,按照正常生产工艺进行压角位、测hi-pot、贴pet膜、烘烤注液工序。

38.当锂电池在进行注液后进行预封时,将带有气体单向阀12的导气管11放置入电池气袋口5mm处,该距离可根据实际情况进行选择设置;并保持单向阀朝向电池气袋口外,进一步地,使用热封机进行热封封口,保证不会有缝隙使得电解液泄露出。

39.当锂电池在进行预封后静置,即在常温下静置1天,以及在高温45℃下静置1天。

40.当锂电池进行夹具化成时,将电芯放置在化成专用夹板上,保持气体单向阀12向上,以防止电解液堵塞单向阀。

41.当锂电池完成夹具化成后,电池进行二封操作,切除气袋,后续的分容、老化工序按正常流程进行生产制造。

42.该方案适用于将导气管11设置为一次性消耗品的情况。

43.方案二

44.所述绝缘层113为聚四氟乙烯层。所述管体112包括多节间隔设置的金属管,多节所述金属管均固定设置在所述热封层111内部。

45.具体的,聚四氟乙烯是一种以四氟乙烯作为单体聚合制得的高分子聚合物。聚四氟乙烯为白色蜡状、半透明、耐热且耐寒性优良,能够在-180~2602c长期使用。聚四氟乙烯具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂。同时,聚四氟乙烯具有耐高温的特点,它的摩擦系数极低,所以可作润滑作用之余,亦成为了易清洁水管内层的理想涂料,在本实施例中,通过设置尼龙层能够有效防止导气管11受热变形或粘结。

46.进一步地,所述管体112包括多节不连续起支撑作用的间断金属管,多节金属管均起支撑塑形作用,以保证导管的开口;该管体112各金属管的节距根据具体情况进行设定,且管体112各金属管之间设置有连接部,通过设置具有多节间断金属管的管体112,不仅拥有了良好的伸缩性,还能够在每一次使用后通过将连接部剪断的方式实现导气管11的重复使用。

47.当锂电池在进行化成工艺前,按照正常生产流程进行卷绕、冲壳以及封装;当锂电

池封装完成后,按照正常生产工艺进行压角位、测hi-pot、贴pet膜、烘烤注液工序。

48.当锂电池在进行注液后进行预封时,将带有气体单向阀12的导气管11放置入电池气袋口5mm处,该距离可根据实际情况进行选择设置;并保持单向阀朝向电池气袋口外,进一步地,使用热封机进行热封封口,保证不会有缝隙使得电解液泄露出。

49.当锂电池在进行预封后静置,即在常温下静置1天,以及在高温45℃下静置1天。

50.当锂电池进行夹具化成时,将电芯放置在化成专用夹板上,保持气体单向阀12向上,以防止电解液堵塞单向阀。

51.当锂电池完成夹具化成后,电池进行二封操作,切除气袋,将导气管11回收,将导气管11沿下一节金属管处的连接部剪断,并将剩下的导气管11通过酒精超声清洗后重复使用;后续的分容、老化工序按正常流程进行生产制造。

52.该方案适用于将导气管11设置为可回收重复使用品的情况。

53.其中,传统锂离子电池生产工艺,通过气袋存储化成产生的气体,但在产生大量气体的情况下,气袋容量有限,气体无法完全排除,会顶起化成夹具影响电芯夹具化成效果。如果通过增加气袋的尺寸以增加其气体容量的话,一方面增加了铝塑膜材料的使用量,另一方面还使得顶封长度较长,从而造成封装错位率大,将影响锂电池的封装质量。

54.而在本实施例中,通过采用所述气体导出装置,及时将锂电池在化成过程中产生的气体通过导气管11排出,无需通过增加气袋长度来存储更多气体,就能够使得电池气袋不再鼓胀,使得电芯主体面在热压后更加平整,从而改善了电芯变形程度,不仅有效提高了电池封装质量,还使得生产成本大大降低;并且,在现有工艺流程以及生产设备的基础上,无需大改造即可简单实现,进一步减少生产成本。

55.如图3所示,本实用新型还提供一种气体导出系统。

56.一种气体导出系统,参考图3,所述气体导出系统包括如上所述的气体导出装置1,所述气体导出系统还包括可拆卸的连接于所述气体导出装置1上的气体收集装置2。

57.其中,当锂电池进行夹具化成时,将气体收集装置2与气体导出装置1的气体单向阀12的开口连接,将电芯放置在化成专用夹板上,保持气体单向阀12向上,以防止电解液堵塞单向阀;进一步地,开启气体收集装置2,并将真空度调至-30kpa,以防止化成时产生的气体从气体收集装置2溢出,对人产生危害。

58.如图4和图5所示,本实用新型还提供一种软包电池。

59.一种软包电池,参考图4,所述软包电池包括如上所述的气体导出装置1,所述软包电池还包括电芯部31和气袋部32,所述电芯部31与所述气袋部32内部连通,所述气体导出装置与所述气袋部32连接,并使得所述气体单向阀12朝向所述气袋部32外侧。

60.具体的,所述气袋部32主要用于储存电池在化成过程中产生的气体,以避免化成夹具受压力影响而造成电芯变形。所述气体导出装置与所述气袋部32的侧边连接,并使得所述气体单向阀12朝向所述气袋部32外侧,以将气袋部32内的气体导出。通过将所述气袋部32的内部与所述电芯部31的内部连通,当锂电池在化成过程中,产生的气体能够从电芯部31的内部进入气袋部32的内部进行存储。通过将气体导出装置与所述气袋部32连接,当气体进入气袋部32之后能够通过气体导出装置进行导出,这样一来,实现了电芯部31内部气体的及时排出,对所述气袋部32的容量需求也将会减少,那么对气袋长度的需求也可相应降低,不仅节省了铝塑膜材料,还使得顶封长度减少,从而减小封装错位几率,有效提高

了锂电池的封装质量。

61.进一步地,并参考图5,所述电芯部31设置在所述气袋部32的下方,所述气体导出装置与所述气袋部32的上边缘连接。

62.具体的,并参考图5,通过将所述电芯部31设置在所述气袋部32的下方,并将所述气体导出装置1与所述气袋部32的上边缘连接,实质上就是将气体导出装置1设置在气袋部32远离电芯部31的一侧边,能够有效避免电芯部31中的电解液流入气体导出装置1中,从而有效避免电解液堵塞气体单向阀12,进而提高气体导出的稳定性。

63.以上所述者,仅为本实用新型最佳实施例而已,并非用于限制本实用新型的范围,凡依本实用新型申请专利范围所作的等效变化或修饰,皆为本实用新型所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1