高性能碳材料铅酸电池负极板的制作方法

1.本实用新型涉及铅酸电池技术领域,特别是涉及一种高性能碳材料铅酸电池负极板。

背景技术:

2.铅酸电池相比于锂电池等新型电池,具有价格低廉、温度适应性好,运行稳定等优势。但铅酸电池也存在一些需要亟待解决的问题:(1)比能量低。铅酸电池的理论比能为168whkg-1),而通常铅栅收集器获的比能在30-40whkg-1范围内,其主要原因一是极板活性物质负载率(活性物质重量/极板板删重量)低,铅栅占板极重量的33%至50%,活性物质负载率低于200%,二是γ系数大(活性物质重量/极板表面积),由于γ系数大,活性物质不能充分参与化学反应。

3.用导电性良好、化学稳定性好的碳材料替代铅栅收集器可以明显降低极板的重量。目前已经开发的碳材料集电器有:导电性多孔碳(cpc)铅酸电池集电器、碳毡(cf)和石墨毡(gf)电池集电器、带有瓦楞结构的碳材料集电器等。多孔碳板的孔是闭孔,极板活性物质的渗透深度有限,活性物质的负载率较低;碳毡(cf)和石墨毡(gf)材料由于价格低、导电性好、电化学窗口宽、比表面积更大,以及即使在苛刻的条件下仍保持良好的稳定性等优点,成为铅酸电池最主要的电极材料。采用石墨毡作电极,电流密度降低,可以有效抑制析氢、析氧副反应的发生。但是,碳纤维毡的空隙较小,限制了活性物质在极板内部的渗透,也存在活性物质的负载率较低的问题。带有瓦楞结构的极板,瓦楞结构可以使活性物质和极板相互嵌合,既增加了接触面积,也增加了结合牢度,但是瓦楞的深度有限。以上分析可以看出,目前的铅酸电池碳材料电极,主要是因为用碳材料替代传统的铅格栅使其重量减低,使电池的比能量有所提高,其极板的活性物质负载率低和γ系数较大的问题并没有明显改善。

4.大幅度提高铅酸电池极板的活性物质负载率和降低的γ系数,从而提高铅酸电池的比能量成为铅酸电池亟需解决的问题。

技术实现要素:

5.本实用新型的目的是提供一种高性能碳材料铅酸电池负极板,以解决上述现有技术存在的问题,能够有效提高铅酸电池极板的活性物质负载率和降低γ系数。

6.为实现上述目的,本实用新型提供了如下方案:

7.本实用新型提供一种高性能碳材料铅酸电池负极板,包括极板本体,所述极板本体上安装有极耳;所述极板本体包括碳纤维绒头结构织物,所述碳纤维绒头结构织物包括基布和绒头纱,所述绒头纱设置于所述基布上,所述绒头纱的根部植入有金属网,所述绒头纱的绒头内部涂覆有活性物质;所述碳纤维绒头结构织物设置有两片,两片所述碳纤维绒头结构织物上下对称叠加在一起。

8.优选的,所述碳纤维绒头结构织物采用机织方法或簇绒技术加工制成。

9.优选的,所述基布与所述绒头纱均为碳纤维材料制成。

10.优选的,所述基布采用碳纤维机织物或碳纤维毡;所述绒头纱的密度为40-60根/cm2,所述绒头纱为12k-24k连续碳纤维束。

11.优选的,所述金属网采用耐酸腐蚀的金属材料制成,所述金属网的四周大于所述碳纤维绒头结构织物4-6毫米。

12.优选的,所述碳纤维绒头结构织物的右上角伸出有所述极耳,所述金属网的右上角伸出部分与所述极耳捏合。

13.优选的,所述绒头纱的绒头纤维与所述活性物质嵌合在一起,所述活性物质均匀分散在所述绒头纱的单根纤维之间。

14.本实用新型相对于现有技术取得了以下有益技术效果:

15.本实用新型提供的高性能碳材料铅酸电池负极板,具有有低密度和高孔隙率,密度为0.32g/cm3,孔隙率大于86%,由于较小的密度和较大的孔隙率,基板的活性物质负载率显著提高,由普通铅酸电池的低于200%提高到400%以上;活性物质三维嵌入在碳纤维极板内部,并在单根碳纤维之间的空隙内均匀分散,绒头结构织物在绒头没有分散为单纤维时,表面积与泡沫痰材料极板、有瓦楞结构碳材料极板接近,碳纤维绒头纱由束纤维(12k碳纤维纱中有12000根单纤维)分散为单纤维时其表面积增加100倍以上,因此制作的极板显著减小了γ系数。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

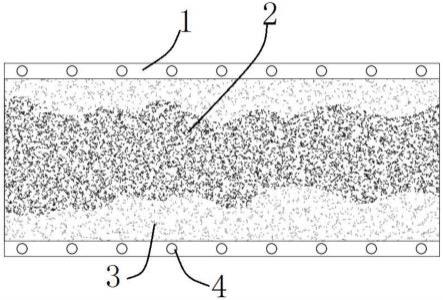

17.图1为本实用新型中高性能碳材料铅酸电池负极板的内部结构示意图;

18.图2为本实用新型中高性能碳材料铅酸电池负极板的外观结构示意图;

19.图3为金属网植入绒头内部示意图;

20.附图标记说明:1为基布,2为活性物质,3为绒头纱,4为金属网,5为极板本体,6为碳纤维绒头。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型的目的是提供一种高性能碳材料铅酸电池负极板,以解决现有技术存在的问题,能够有效提高铅酸电池极板的活性物质负载率和降低γ系数。

23.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

24.实施例一

25.如图1-3所示,本实施例中提供一种高性能碳材料铅酸电池负极板,包括极板本体5,所述极板本体5上安装有极耳;所述极板本体5包括碳纤维绒头结构织物,所述碳纤维绒头结构织物包括基布1和绒头纱3,所述绒头纱3设置于所述基布1上,所述绒头纱3的根部植入有金属网4,所述绒头纱3的绒头内部涂覆有活性物质2(其中,活性物质2主要包括铅粉,腐殖酸,硫酸钡,木素磺酸钠,乙炔黑,胶体石墨及短纤,比例为1000:2:8:2.5:3:10:10;或者,根据需要选择其它的活性物质);所述碳纤维绒头结构织物设置有两片,两片所述碳纤维绒头结构织物上下对称叠加在一起。

26.在本实施例中,所述碳纤维绒头结构织物采用机织方法或簇绒技术加工制成。

27.在本实施例中,所述基布1与所述绒头纱3均为碳纤维材料制成。

28.在本实施例中,所述基布1采用碳纤维机织物或碳纤维毡;所述绒头纱3的密度为40-60根/cm2,所述绒头纱3为12k-24k连续碳纤维束。

29.在本实施例中,所述金属网4采用耐酸腐蚀的金属材料制成,所述金属网4的四周大于所述碳纤维绒头结构织物4-6毫米。

30.在本实施例中,所述碳纤维绒头结构织物的右上角伸出有所述极耳,所述金属网4的右上角伸出部分与所述极耳捏合。

31.在本实施例中,所述绒头纱3的绒头纤维与所述活性物质2嵌合在一起,所述活性物质2均匀分散在所述绒头纱3的单根纤维之间。

32.本实施例还公开一种高性能碳材料铅酸电池负极板的制备方法,包括以下步骤:

33.步骤一、制备所述碳纤维绒头结构织物;

34.步骤二、在所述绒头纱3的绒头根部植入所述金属网4;

35.步骤三、所述活性物质2涂覆在所述绒头纱3的绒头内部;

36.步骤四、涂覆有所述活性物质2的两片所述碳纤维绒头结构织物上下对称叠加在一起压实;

37.步骤五、活性物质2固化,双层的所述金属网4伸出部分和所述极耳捏合在一起。

38.本实用新型应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1