一种裸片晶圆及超薄晶圆测试设备的制作方法

1.本实用新型涉及晶圆测试技术领域,特别是涉及一种裸片晶圆及超薄晶圆测试设备。

背景技术:

2.晶圆片在小于200μm之后,晶圆由于厚度的减薄,其本身的的硬度降低,导致易碎,晶圆的翘曲度也会递增,到一定程度后,没有办法达到正常的机台自动上下晶圆测试;当厚度小于150μm时,翘曲程度已经很大(大于2mm)程度,已经无法自动载入,此时需要人工上片测试,由于厚度太薄,人员手动上片时,更加容易碎裂,导致晶圆的损坏。

技术实现要素:

3.本实用新型的目的在于,提供一种裸片晶圆及超薄晶圆测试设备,以解决现有技术中超薄晶圆测试过程中无法自动上下片的问题,避免人为上下片导致碎片的风险发生。

4.为解决上述技术问题,本实用新型提供一种裸片晶圆,用于超薄晶圆测试,包括片体;所述片体端面呈圆周间距分布贯穿开设有多个吸附孔位。

5.进一步的,所述片体的厚度取值范围为:400μm-500μm。

6.进一步的,所述片体中心贯穿开设有定位孔。

7.本实用新型还提供一种超薄晶圆测试设备,包括所述裸片晶圆、真空吸片手臂以及检测载台,所述裸片晶圆用于作为超薄晶圆吸附传送过程中的载体,所述真空吸片手臂用于通过所述裸片晶圆吸附并传送所述超薄晶圆,所述检测载台用于对超薄晶圆和裸片晶圆的组合体进行测试。

8.进一步的,所述检测载台包括台体,所述台体端面设置有环形真空吸附槽。

9.进一步的,所述环形真空吸附槽与所述吸附孔位相对应。

10.进一步的,所述台体端面中心通过升降驱动机构安装有定位柱。

11.相比于现有技术,本实用新型至少具有以下有益效果:

12.本实用新型解决现有技术中超薄晶圆测试过程中无法自动上下片的问题,避免了人为上下片导致碎片的风险发生,提升了超薄晶圆的使用范畴。

附图说明

13.图1为本实用新型实施例中超薄晶圆测试设备的结构示意图;

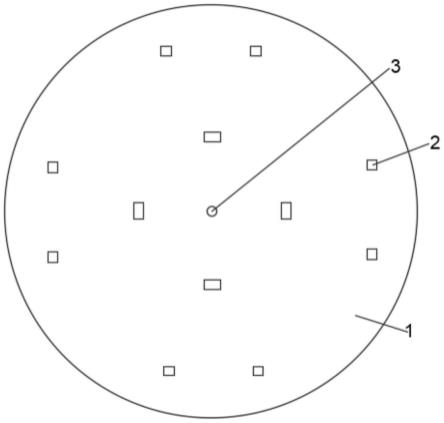

14.图2为本实用新型实施例中裸片晶圆的结构示意图;

15.图3为本实用新型实施例中检测载台的结构示意图;

16.图4为本实用新型实施例中真空吸片手臂的结构示意图。

具体实施方式

17.下面将结合示意图对本实用新型的裸片晶圆及超薄晶圆测试设备进行更详细的

描述,其中表示了本实用新型的优选实施例,应该理解本领域技术人员可以修改在此描述的本实用新型,而仍然实现本实用新型的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本实用新型的限制。

18.在下列段落中参照附图以举例方式更具体地描述本实用新型。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

19.如图1所示,本实用新型实施例提出了一种超薄晶圆测试设备,包括裸片晶圆10、真空吸片手臂20以及检测载台30,所述裸片晶圆10用于作为超薄晶圆吸附传送过程中的载体,所述真空吸片手臂20用于通过所述裸片晶圆吸附并传送所述超薄晶圆,所述检测载台30用于对超薄晶圆(未图示)和裸片晶圆的组合体进行测试。将超薄晶圆置于裸片晶圆10上,利用真空吸片手臂20将裸片晶圆10和置于裸片晶圆上的超薄晶圆进行同时吸附并传送至检测载台30上进行测试,测试完成后,再次利用真空吸片手臂将裸片晶圆10和超薄晶圆的组合体进行吸附并从检测平台取出,裸片晶圆10作为超薄晶圆吸附传送过程中的载体,可增加超薄晶圆吸附传送过程中的厚度,解决了现有技术中超薄晶圆测试过程中因厚度过薄无法自动上下片的问题,避免了人为上下片导致碎片的风险发生。

20.以下列举所述裸片晶圆及超薄晶圆测试设备的较优实施例,以清楚的说明本实用新型的内容,应当明确的是,本实用新型的内容并不限制于以下实施例,其他通过本领域普通技术人员的常规技术手段的改进亦在本实用新型的思想范围之内。

21.结合参照图2,所述裸片晶圆包括片体1,所述片体1端面呈圆周间距分布贯穿开设有多个吸附孔位2。在本实施方式中,吸附孔位2可作为吸附通道,使得在超薄晶圆置于片体1上时,当利用真空手臂或检测载台对裸片晶圆进行吸附,能够同时对置于片体1上的超薄晶圆进行吸附,使得超薄晶圆与裸片晶圆紧密贴合。

22.利用片体1作为超薄晶圆的载体,能够增加超薄晶圆吸附传送过程中的厚度,解决了现有技术中超薄晶圆测试过程中因厚度过薄无法自动上下片的问题,避免了人为上下片导致碎片的风险发生。

23.其中,如图2,吸附孔位2设置为矩形,多个吸附孔位2沿两个同心圆分布。在实际运用中,吸附孔位2亦可设置为其他形状,如圆形,且吸附孔位2亦可设置为沿更多个同心圆分布。其中,沿同一个圆分布的多个吸附孔位2可以是均匀分布。

24.进一步的,所述片体1的厚度取值范围为:400μm-500μm。在本实施方式中,超薄晶圆的厚度通常在200μm以下,在150μm左右,而常规的晶圆厚度大都在550μm-650μm之间。因此,通过设置片体1的厚度范围为400μm-500 μm,可实现将超薄晶圆替换为常规厚度的超薄晶圆和裸片晶圆的组合体进行吸附传送。

25.进一步的,所述片体1中心贯穿开设有定位孔3。在本实施方式中,利用定位孔3的设置,便于进行裸片晶圆的定位放置。

26.结合参照图4,所述真空吸片手臂包括呈u形的吸附部7以及与吸附部7 连接的安装部8,所述吸附部7上设置有真空吸口9。在本实施方式中,驱动吸附部7与待吸晶圆端面贴合,并控制真空吸口9进行真空吸气,可实现晶圆的吸附传送。

27.其中,真空吸口9可设置为多个,多个真空吸口9间距设置在吸附部7上,可为均匀间距排布,与吸附孔位2对应,以增加真空吸片手臂对裸片晶圆及超薄晶圆的吸附能力。

28.结合参照图3,所述检测载台包括台体4,所述台体4端面设置有环形真空吸附槽5。在本实施方式中,真空吸片手臂吸附的晶圆置于台体4上,控制环形真空吸附槽5进行真空吸气,可实现置于台体4上的晶圆与台体4表面紧密贴合,便于进行晶圆的测试。

29.其中,环形真空吸附槽5可设置为多道,多道环形真空吸附槽5同心设置在台体4上,如两道,与吸附孔位2对应。这样设置的目的是为了增加吸附区域,从而保证超薄晶圆与裸体晶圆之间以及裸体晶圆与台体4之间更为紧密地贴合。

30.进一步的,所述台体4端面中心通过升降驱动机构安装有定位柱6。通过升降驱动机构可控制定位柱6上下运动,以便于进行晶圆的放置与吸取。

31.具体的,通过真空吸片手臂吸附的裸片晶圆和超薄晶圆组合体传送至检测载台的台体4相应位置后,驱动真空吸片手臂使得定位孔3与定位柱6对接,接着取消真空吸口9的吸气,并驱动真空吸片手臂使之吸附部7抽出至裸片晶圆底面之外,接着下降定位柱6使得裸片晶圆置于台体4上,最后控制环形真空吸附槽5进行真空吸气,环形真空吸附槽5对裸片晶圆进行真空吸附,同时透过吸附孔位2对超薄晶圆进行真空吸附,保证裸片晶圆和超薄晶圆紧密贴合且稳定放置在台体4上,以方便进行超薄晶圆的测试,实现超薄晶圆测试过程中的自送上片。在测试完成后,首先取消环形真空吸附槽5的吸力,接着控制定位柱6对裸片晶圆进行抬升,最后控制真空吸片手臂对裸片晶圆和超薄晶圆进行吸附后的传送,完成超薄晶圆测试过程中的自动下片。

32.综上所述,本实用新型解决现有技术中超薄晶圆测试过程中无法自动上下片的问题,避免了人为上下片导致碎片的风险发生,提升了超薄晶圆的使用范畴。

33.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1