一种IGBT壳体安装结构的制作方法

一种igbt壳体安装结构

技术领域

1.本实用新型涉及一种igbt模块,尤其涉及一种igbt壳体安装结构。

背景技术:

2.igbt,绝缘栅双极型晶体管,是由bjt(双极型三极管)和mos(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有mosfet的高输入阻抗和gtr的低导通压降两方面的优点。

3.igbt模块一般情况下都安装在壳体内部,然后利用壳体进行组装。在现有技术中,igbt模块安装在壳体的空腔内之后,一般情况下是利用螺栓将对应的盖板抵在igbt模块上面,这种结构中,后续需要维修的时候,由于工作环境以及其他情况,会出现螺栓生锈,或者滑丝现象的问题,导致后续维修之后,重新安装不方便,只能够重新更换壳体,非常的不方便。因此,如何解决上述技术问题,是本领域技术人员需要努力的方向。

技术实现要素:

4.本实用新型目的是提供一种igbt壳体安装结构,通过使用该结构,提高了igbt壳体安装及拆卸维修的便利性,也降低了成本。

5.为达到上述目的,本实用新型采用的技术方案是:一种igbt壳体安装结构,包括壳体,所述壳体中部设有一空腔,所述空腔的两端分别与所述壳体的顶面及底面相连通,所述壳体的顶面上环形均布有多组插针,所述插针设置于所述空腔的外缘处,每组所述插针的底部设有多组折弯连接件,所述折弯连接件的内端插设于所述空腔内,还设有一阻挡支撑机构,所述阻挡支撑机构安装于所述壳体顶面上,且所述阻挡支撑机构的底部设置于所述空腔内;

6.所述阻挡支撑机构包括定位框及定位板,所述定位框的中部设有一通槽,所述定位板安装于所述定位框的底面上,且所述定位板设置于所述通槽的下方,所述定位框的顶面外缘处设有多组缺口,所述定位框的底面抵于所述壳体的顶面上,所述定位板插设于所述空腔内,且每组所述插针的顶部穿过一组所述缺口设置于所述定位框的正上方;

7.所述定位框的左侧及右侧分别经一限位机构与所述壳体相连。

8.上述技术方案中,所述限位机构包括底部限位块及顶部限位块,所述底部限位块安装于所述空腔的内壁上,所述顶部限位块的顶部垂直安装于所述定位板的底面上,所述底部限位块的顶部设有朝内延伸的延伸板,所述顶部限位块的底部设有朝外延伸的卡板,所述卡板的的顶面抵于所述延伸板的底面上,所述卡板及延伸板限制所述定位框朝上移动。

9.上述技术方案中,所述卡板的外侧面上设有顶部导向斜面,所述顶部导向斜面由外向内倾斜向下设置,所述延伸板的内侧面上设有底部导向斜面,所述底部导向斜面平行于所述顶部导向斜面设置。

10.上述技术方案中,所述定位板的底面中部设有下沉的凸块,所述定位板的顶面中

部设有一安装槽,所述安装槽的顶部与所述通槽相连通,所述安装槽的底部靠近所述凸块的底面设置。

11.上述技术方案中,所述顶部限位块的内侧面上设有一托板,所述托板的顶部抵于所述凸块的底面上。

12.上述技术方案中,所述凸块的尺寸小于所述定位板的尺寸,所述凸块的底面设置于所述折弯连接件的顶面上方。

13.上述技术方案中,所述壳体的顶面上设有一让位槽,所述让位槽与所述空腔相连通,所述插针的中部设置于所述让位槽内;所述定位框的底部卡设于所述让位槽内,所述定位框的底面抵于所述让位槽的顶面上,且所述定位板的外缘面与所述空腔的内壁相接触。

14.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

15.1.本实用新型中利用定位框及定位板的设置,通过定位板对igbt模块进行支撑定位,同时利用定位框将插针进行加固,能够防止插针的变形,保证后续的安装使用稳定性,同时,利用限位机构将定位框与壳体进行卡接配合,这样能够提高安装及拆卸的便利性,防止维修损坏,降低成本。

附图说明

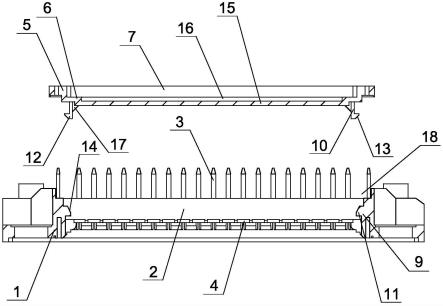

16.图1是本实用新型实施例一中的结构示意图;

17.图2是图1中a-a的剖视结构示意图;

18.图3是图1中壳体底部处的立体结构示意图;

19.图4是本实用新型实施例一中的分解结构示意图;

20.图5是图4的剖视结构示意图。

21.其中:1、壳体;2、空腔;3、插针;4、折弯连接件;5、定位框;6、定位板;7、通槽;8、缺口;9、底部限位块;10、顶部限位块;11、延伸板;12、卡板;13、顶部导向斜面;14、底部导向斜面;15、凸块;16、安装槽;17、托板;18、让位槽。

具体实施方式

22.下面结合附图及实施例对本实用新型作进一步描述:

23.实施例一:参见图1~5所示,一种igbt壳体安装结构,包括壳体1,所述壳体中部设有一空腔2,所述空腔的两端分别与所述壳体的顶面及底面相连通,所述壳体的顶面上环形均布有多组插针3,所述插针设置于所述空腔的外缘处,每组所述插针的底部设有多组折弯连接件4,所述折弯连接件的内端插设于所述空腔内,还设有一阻挡支撑机构,所述阻挡支撑机构安装于所述壳体顶面上,且所述阻挡支撑机构的底部设置于所述空腔内;

24.所述阻挡支撑机构包括定位框5及定位板6,所述定位框的中部设有一通槽7,所述定位板安装于所述定位框的底面上,且所述定位板设置于所述通槽的下方,所述定位框的顶面外缘处设有多组缺口8,所述定位框的底面抵于所述壳体的顶面上,所述定位板插设于所述空腔内,且每组所述插针的顶部穿过一组所述缺口设置于所述定位框的正上方;

25.所述定位框的左侧及右侧分别经一限位机构与所述壳体相连。

26.在本实施例中,在实际使用时,会将igbt模块安装在空腔内,并且通过连接线与折弯连接件连接,然后会将阻挡支撑机构与壳体进行连接安装,这样能够利用定位板对igbt

模块进行支撑。其中,在对阻挡支撑机构安装的时候,将插针对准缺口,然后将定位框及定位板下压,使得插针穿过缺口处在定位框的上方,而定位板则插入到空腔内,对igbt模块进行支撑。同时,会利用限位机构将定位框与壳体进行限位,防止定位框脱离壳体。

27.参见图2~5所示,所述限位机构包括底部限位块9及顶部限位块10,所述底部限位块安装于所述空腔的内壁上,所述顶部限位块的顶部垂直安装于所述定位板的底面上,所述底部限位块的顶部设有朝内延伸的延伸板11,所述顶部限位块的底部设有朝外延伸的卡板12,所述卡板的的顶面抵于所述延伸板的底面上,所述卡板及延伸板限制所述定位框朝上移动。

28.其中,壳体、定位框及定位板均为塑料制成,因此底部限位块及顶部限位块均具有一定的变形能力,因此,在安装的时候,顶部限位块以及卡板会朝内变形,延伸板则朝外变形,当卡板经过延伸板之后,恢复原状,使得卡板处在延伸板的下方,这样定位框无法朝上移动,而定位框底面抵在壳体顶面上,这样定位框无法朝下移动,起到限位作用。后续拆卸的时候,操作人员抓住卡板,将卡板及顶部限位块朝内变形,使其脱离延伸板之后,将定位框上推,即可与壳体分离,实现快速的拆卸,也不会损坏。

29.参见图2~5所示,所述卡板的外侧面上设有顶部导向斜面13,所述顶部导向斜面由外向内倾斜向下设置,所述延伸板的内侧面上设有底部导向斜面14,所述底部导向斜面平行于所述顶部导向斜面设置。

30.在定位框与壳体组装的时候,看经过延伸板的时候,利用顶部导向斜面及底部导向斜面的设置以及导向,使得卡板能够顺利的经过延伸板移动到延伸板的下方,便于安装。

31.参见图1~5所示,所述定位板的底面中部设有下沉的凸块15,所述定位板的顶面中部设有一安装槽16,所述安装槽的顶部与所述通槽相连通,所述安装槽的底部靠近所述凸块的底面设置。凸块则处在安装槽的下方,对安装槽进行加固,防止其损坏。

32.其中,凸块会抵在igbt模块的顶面上,对igbt模块进行支撑。防止igbt模块变形,后续使用的时候,将壳体翻转,使得插针朝下,用于后续的安装使用。安装槽的设置,则用于对其他零部件的安装及让位。

33.参见图2、3、5所示,所述顶部限位块的内侧面上设有一托板17,所述托板的顶部抵于所述凸块的底面上。托板的设置,给予凸块的底面进行加强,尽可能的防止凸块变形。

34.其中,所述凸块的尺寸小于所述定位板的尺寸,所述凸块的底面设置于所述折弯连接件的顶面上方。

35.参见图1~5所示,所述壳体的顶面上设有一让位槽18,所述让位槽与所述空腔相连通,所述插针的中部设置于所述让位槽内;所述定位框的底部卡设于所述让位槽内,所述定位框的底面抵于所述让位槽的顶面上,且所述定位板的外缘面与所述空腔的内壁相接触。

36.让位槽的设置,给予定位框进行让位,这样能够缩短壳体以及定位框组装之后整体的厚度,缩小产品的尺寸,提高适用范围,同时,也能够对定位框的边缘进行限位,防止定位框给予插针侧向力而使得插针变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1