一种降低光伏模块正向压降的跳线的制作方法

1.本实用新型涉及光伏模块组件加工技术领域,尤其涉及一种降低光伏模块正向压降的跳线。

背景技术:

2.光伏(photovoltaic)是太阳能光伏发电系统(solar power system)的简称,是一种利用太阳电池半导体材料的光伏效应,将太阳光辐射能直接转换为电能的一种新型发电系统,有独立运行和并网运行两种方式。随着光伏发电技术的不断发展,光伏组件逐渐被应用于社会生活的各个领域,备受用户青睐。太阳能光伏电池是利用半导体光伏效应制成的光电转换器件,它既可以作为电源 ,又可以作为光电检测器件。太阳能电池组件往往安装在室外或远离城市比较空旷的地方,太阳能电池组件在长期使用过程中难免落上遮挡物,这些遮挡物在太阳能电池组件上形成局部阴影,局部阴影下串联支路中的太阳能电池组件将被当作负载,并消耗其他太阳能电池组件所产生的能量,从而产生热量导致局部温升,形成“热斑效应”,“热斑效应”严重时将会使电池组件上的焊点熔化并毁坏栅线,为了防止太阳能电池由于“热斑效应”而遭受破坏,实际操作中都是在太阳能电池组件的正负极间并联一个旁路二极管模块,该模块中至少存在一个旁路二极管,以避免光照组件所产生的能量被受遮蔽的组件所消耗。

3.并联的光伏旁路二极管在太阳能电池正常有光照的情况下,光伏旁路二极管反向截止,对电路不产生任何作用,而当电池片组存在一个非正常工作的电池片或是电池片出现热斑效应不能发电时,整个线路电流将由最小电流电池片决定,而电流大小由电池片遮蔽面积决定,若反偏压高于电池片最小电压时,旁路二极管导通,此时,非正常工作电池片被短路,光伏旁路二极管起旁路作用,让其它电池片所产生的电流从光伏旁路二极管流出,使太阳能发电系统继续发电,不会因为某一片电池片出现问题而产生发电电路不通的情况。一般旁路两极管选择原则:1)耐压容量为最大反向工作电压的两倍,2)电流容量为最大反向工作电流的两倍,3)结温温度应高于实际结温温度,4)热阻小,5)压降小。

4.现有的部分旁路二极管的正向压降偏大,加上外部散热效果不好,极易造成旁路二极管损坏,所以需要降低其压降。针对这个问题,可以增加横截面积,更换材质,也就是降低电阻率,接触处涂导电膏,也就是降低接触电阻,如果传输的是高频交流电流,把导线换成多股线,每根线越细越好,也就是降低集肤效应产生的影响等;同时在封装过程中,需要使用焊锡通过高温融化,将跳线与芯片焊接连接,现有的跳线设计,当焊锡量偏大时,由于焊锡与铜跳线的浸润性更好,焊锡会顺着铜跳线爬升,从而在折弯处发生聚锡,焊锡冷却时会收缩,从而对芯片表面起到拉伸作用;对芯片造成影响。

技术实现要素:

5.针对现有技术中缺陷与不足的问题,本实用新型提出一种降低光伏模块正向压降的跳线,焊接面积大,提高接触面积,显著降低了正向压降,减小了功率消耗与发热,提升了

使用寿命。

6.本实用新型解决其技术问题所采用的技术方案是:一种降低光伏模块正向压降的跳线,所述跳线包括第一水平段、第二水平段和第三水平段,所述第一水平段和第二水平段之间设置有第一倾斜端,所述第二水平段和第三水平段之间设置有第二倾斜端,所述第二倾斜段下侧底部设置有横向凹槽,所述第二水平段高于第一水平段和第三水平段,所述第三水平段高于第一水平段,所述第三水平段用导电涂膏与芯片焊接,所述第一水平段用导电涂膏与铜片焊接,所述第三水平段与芯片焊接处中心向下凸出设有焊接凸台,所述第一水平段焊接面焊接处设置有跳线锯齿,所述第二水平段上设对称置有两个圆形通孔。

7.进一步的,所述跳线的材质为铜。

8.进一步的,所述跳线焊接涂有的导电涂膏为锡膏。

9.进一步的,所述跳线表面涂有绝缘涂层,所述跳线与铜片和芯片的焊接处无绝缘涂层。

10.进一步的,所述跳线的宽度小于铜片宽度的三分之一,所述第一水平段焊接处焊接处中间为矩形、两端为弧形。

11.进一步的,所述第三水平段底面四周设置有向上凹陷的圆形凹槽。

12.本实用新型具有如下有益效果:采用上述方案,利用片状导线来代替原有的普通跳线来降低阻值从而降低电路正向压降,一定程度上解决了原来电路的压降问题以及由压降问题导致所引起的发热问题,同时,在跳线与铜片的接触面设置锯齿,可以大幅度的提高跳线与铜片表面的接触面积,相较于平面接触来说,整体的空间接触不但使得跳线与铜片之间接触的更加密切,也从另一个角度扩大了接触面积,使得阻值降低从而降低电路正向压降,在接触面设置导电锡膏涂层,进一步提高接触面积,降低接触电阻,降低正向压降;另外在高温焊接时,焊锡进一步融化并流动,由于焊接凸台与芯片接触,那么焊接凸台周围与芯片之间会产生孔隙,此时多余的焊锡就会填充到空隙当中,也不会延伸至芯片的侧面,避免了聚锡现象的产生;在第三水平段的内侧设横向凹槽,当焊锡量偏大时,多余的焊锡将聚集在凹槽中,而不会向上爬升,避免焊锡在折弯处聚集,不会对芯片产生应力,并且使焊锡与芯片接触面变大,在有效保护了芯片的同时提升了产品耐电流能力;通过设置通孔,在灌封环氧树脂时,两个圆形通孔更能够保证灌封的均匀性,避免第二水平段下方未被完全灌封;本实用新型只是将已有的跳线替代为片状导线,并没有额外加其他器件和电路,设计简单而且成本低。

附图说明

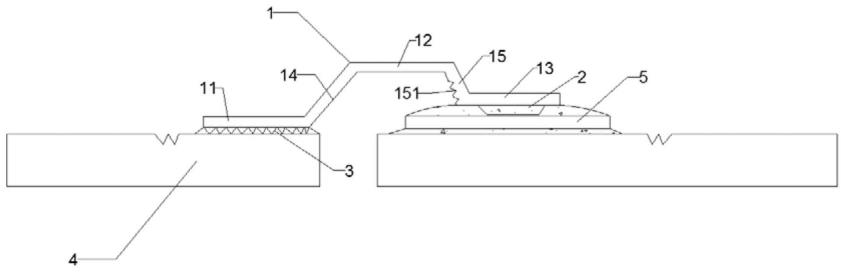

13.图1为本实用新型与铜片连接后的结构示意图;

14.图2为跳线仰视图;

15.图3为跳线与铜片焊接完成示意图;

16.图中:1-跳线、11-第一水平段、12-第二水平段、121-圆形通孔、13-第三水平段、131-圆形凹槽、14-第一倾斜端、15-第二倾斜端、151-横向凹槽、2-焊接凸台、3-跳线锯齿、4-铜片、5-芯片。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式进行详细说明。

18.如图1-2所示,所述跳线1包括第一水平段11、第二水平段12和第三水平段13,所述第一水平段11和第二水平段12之间设置有第一倾斜端14,所述第二水平段12和第三水平段13之间设置有第二倾斜端15,所述第二倾斜段15下侧底部设置有横向凹槽151,所述第二水平段12高于第一水平段11和第三水平段13,所述第三水平段13高于第一水平段11,所述第三水平段13用导电涂膏与芯片5焊接,所述第一水平段11用导电涂膏与铜片4焊接,所述第三水平段13与芯片5焊接处中心向下凸出设有焊接凸台2,所述第一水平段11焊接面焊接处设置有跳线锯齿3,所述第二水平段12上设对称置有两个圆形通孔121。

19.在本实施方案中,采用上述方案,利用片状导线来代替原有的普通跳线来降低阻值从而降低电路正向压降,一定程度上解决了原来电路的压降问题以及由压降问题导致所引起的发热问题,同时,在跳线与铜片的接触面设置跳线锯齿,同时通过脱模铸造处理对铜片表面开设相对应的锯齿与跳线锯齿相互啮合,可以大幅度的提高跳线与铜片表面的接触面积,相较于平面接触来说,整体的空间接触不但使得跳线与铜片之间接触的更加密切,也从另一个角度扩大了接触面积,使得阻值降低从而降低电路正向压降,在接触面设置导电锡膏涂层,进一步提高接触面积,降低接触电阻,降低正向压降;另外在高温焊接时,焊锡进一步融化并流动,由于焊接凸台与芯片接触,那么焊接凸台周围与芯片之间会产生孔隙,此时多余的焊锡就会填充到空隙当中,也不会延伸至芯片的侧面,避免了聚锡现象的产生;在第三水平段的内侧设横向凹槽,当焊锡量偏大时,多余的焊锡将聚集在凹槽中,而不会向上爬升,避免焊锡在折弯处聚集,不会对芯片产生应力,并且使焊锡与芯片接触面变大,在有效保护了芯片的同时提升了产品耐电流能力;通过设置通孔,在灌封环氧树脂时,两个圆形通孔更能够保证灌封的均匀性,避免第二水平段下方未被完全灌封;本实用新型只是将已有的跳线替代为片状导线,并没有额外加其他器件和电路,设计简单而且成本低。

20.示例性的,所述跳线1的材质为铜;更换导电效果更好的材质,降低电阻率。

21.示例性的,所述跳线1焊接涂有的导电涂膏为锡膏;导电效果好,填充缝隙,降低接触电阻。

22.示例性的,所述跳线1表面涂有绝缘涂层,所述跳线与铜片和芯片的焊接处没有绝缘涂层。

23.示例性的,所述跳线1的宽度小于铜片4宽度的三分之一,所述第一水平段焊接处11焊接处中间为矩形、两端为弧形;后续成品需要足够的位置在周围包裹环氧树脂对其进行封装,在此基础上增加两个弧形接触面能够进一步增大接触面积,降低接触电阻。

24.示例性的,所述第三水平段底面四周设置有向上凹陷的圆形凹槽131;提高焊接凸台周围的空隙,避免了聚锡现象的产生。

25.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1