高压直流继电器的制作方法

1.本实用新型涉及继电器技术领域,特别是涉及一种高压直流继电器。

背景技术:

2.高压直流继电器是一种通过小电流通断来控制大电流通断的电磁开关,其工作原理如下:当高压直流继电器的线圈通电后,线圈产生磁场驱动动铁芯向上移动,动铁芯通过推动杆部件带动动触片上移,使动触片与两静触头接触实现导通,从而达到小电流控制大电流的目的。

3.现有技术的高压直流继电器通常采用密封结构,密封方式主要有两种,一种是陶瓷密封,另一种是环氧胶水密封。环氧密封型的高压直流继电器是将两静触头、动触片、推动杆部件和线圈组件等零件密封在由内支撑罩和铁杯所围成的腔体中,具体的是将两个静触头装在内支撑罩的顶部,并使静触头的下部容纳在内支撑罩内;将内支撑罩装在铁杯的上部,使内支撑罩与铁杯围成腔体;动触片、推动杆部件和线圈组件等部件则分别装在腔体内,密封时,将铁杯装入外壳中,并注入环氧胶水,使得外壳内侧、内支撑罩、铁杯和静触头之间的空间填满环氧胶水,使铁杯和内支撑罩所围成的腔体形成密闭腔体。由于静触头是容易氧化的金属材质,因此,在装配前,需要对静触头进行喷砂处理,使静触头外侧面变粗糙,以增强静触头与胶水的结合力,提高密封性。而喷砂时,为了避免静触头碰撞而导致表面出现刮痕,需手工将静触头逐个放入工装后才可进行喷砂。这种喷砂方式效率较低,并且喷砂后静触头如未妥当保管,其表面会再次被氧化。为了提高x轴方向即圆周方向上的结合力,增大外接铜排时的扭矩,有的会在静触头外侧面设置滚花纹,以增强静触头外接铜排时的扭矩,但对静触头外侧面设置滚花纹,加工难度大,工艺较为复杂。

技术实现要素:

4.本实用新型针对现有技术存在的技术问题,提供了一种高压直流继电器,其采用在静触头与胶水结合的部位固定环形件的方式,使静触头在装配前可以免于喷砂处理。

5.本实用新型解决其技术问题所采用的技术方案是:一种高压直流继电器,包括壳体部件、内支撑罩、两静触头和动触片,内支撑罩设置在壳体部件的上部内,两静触头分别穿设在内支撑罩顶部,动触片位于内支撑罩中,且其长度方向的两端分别与两静触头底端配合;还包括至少两个环形件,该环形件与所述静触头为分立部件,各静触头外侧面分别固定套装有至少一个环形件,该环形件位于壳体部件内,并位于内支撑罩外,所述壳体部件、内支撑罩和静触头及其上的环形件之间的空间填充有密封胶水,该密封胶水固化后形成密封层。

6.进一步的,所述环形件焊接或铆接固定于所述静触头外侧面。

7.进一步的,所述环形件经过喷砂处理。

8.进一步的,所述环形件采用不会氧化或不易氧化的材质制作而成。

9.进一步的,所述环形件外侧面设有滚花纹。

10.进一步的,所述静触头外侧面设有位于所述环形件以下的环形凸台,所述环形件由该环形凸台托住。

11.进一步的,所述环形件的纵截面呈“l”字形或倒置的“l”字形或

“コ”

字形或“1”字形或卧式的“v”字形或弧形。

12.进一步的,所述内支撑罩内设置有两磁钢部件,该两磁钢部件分别位于所述动触片在长度方向上的两侧,且该两磁钢部件的极性异性相对;所述两静触头底端和/或动触片的两端沿动触片的宽度方向设置引弧结构。

13.进一步的,所述静触头的底面为中间低、在动触片的宽度方向上的两端高的圆弧面,该圆弧面从其中间向动触片宽度方向上的两侧延伸的部分构成所述静触头的引弧结构,或者,所述静触头底部在其长度方向上的两侧分别设有挡弧凸部,该挡弧凸部底面与所述静触头底面组成中间低、在动触片的宽度方向上的两端高的圆弧面,该圆弧面从其中间向动触片宽度方向上的两侧延伸的部分构成所述静触头的引弧结构。

14.进一步的,所述静触头的下部呈扁形,且其长度方向与所述动触片的长度方向垂直,和/或,还包括线圈组件、推动杆部件,线圈组件位于所述壳体部件内,并位于所述内支撑罩之下,所述动触片由推动杆部件带动,推动杆部件与线圈组件中间的动铁芯联动。

15.进一步的,所述动触片在其长度方向上的两端分别上凸形成与所述静触头接触配合的凸块;所述动触片的引弧结构为所述凸块顶部边缘设置的引弧倒角,所述凸块呈半圆形,且其直边位于所述动触片在其长度方向上的一端处,其圆弧边位于所述动触片在长度方向上的两端之间,并设置所述引弧倒角;或者,所述凸块顶面呈中间高、在动触片的宽度方向上的两端低的圆弧面,该圆弧面从其中间向动触片宽度方向上的两侧延伸的部分构成所述动触片的引弧结构。

16.相较于现有技术,本实用新型具有以下有益效果:

17.1、由于本实用新型还包括至少两个环形件,该环形件与所述静触头为分立部件,各静触头外侧面分别固定套装有至少一环形件,该环形件位于壳体部件内,并位于内支撑罩外,所述壳体部件、内支撑罩和静触头及其上的环形件之间的空间填充有密封胶水,因此,静触头在与胶水结合的部位固定环形件,在装配前只需对环形件进行喷砂处理等,即可提高静触头与胶水的结合力,并且,环形件与静触头相比,环形件更易于喷砂处理,可以将一定量的环形件直接放入喷砂机内喷砂即可,不需要将静触头逐个放入工装和进行喷砂处理,从而可以降低本实用新型的加工难度和加工成本,有利于提高本实用新型的加工效率。此外,本实用新型可以在环形件上单独进行滚花处理,提高环形件在圆周方向上与胶水的结合力,从而增大静触头外接铜排时的扭矩。

18.2、所述环形件焊接或铆接固定于所述静触头外侧面,使环形件与静触头的固定工艺简单,且固定牢固。

19.3、由于两静触头和动触片的两端分别设置引弧结构,能够将静触头与动触片分断产生的电弧在磁钢部件的吹弧方向上拉长,使得静触头与动触片断开产生的电弧容易被拉开,同时结合磁钢部件提高本实用新型的灭弧效果。此外,本实用新型的磁钢部件的吹弧方向在动触片的宽度方向上,可以利用动触片宽度方向上的两侧的空余空间来增大灭弧空间,灭弧空间足够,无需设置灭弧栅片。

20.4、所述静触头的底面为中间低、在所述动触片的宽度方向上的两端高的圆弧面,

该圆弧面从其中间向动触片宽度方向上的两侧延伸的部分构成所述静触头的引弧结构,不仅结构简单,还使得当静触头与动触片断开时,产生的电弧能够沿着圆弧面被拉开,使灭弧效果更好。

21.5、所述静触头的下部呈扁形,且其长度方向与所述动触片的长度方向垂直,使得扁形的静触头的下部占用空间更小,从而可以将磁钢部件的体积做得更大,产生磁场更强,灭弧效果更佳。并且,静触头长度方向的两端分别靠近磁钢部件的两端,能够利用磁钢部件在端部形成恒定磁场进行灭弧,提高磁钢部件的利用率,提高灭弧效果。所述静触头的下部呈扁形,也可以使静触头表面到内支撑罩的距离增大,防止内支撑罩被电弧烧蚀。

22.6、所述静触头底部在其长度方向上的两侧分别设有挡弧凸部,利用该挡弧凸部阻挡静触头与动触片分断产生的电弧,使电弧尽可能在静触头底部以下燃烧,避免电弧向上飞溅,从而增加爬电距离,提高绝缘性。

23.7、所述动触片的凸块设置所述引弧倒角或圆弧面,不仅结构简单,还使得当静触头与动触片断开时,产生的电弧能够沿着引弧倒角或圆弧面被拉开,使灭弧效果更好。

24.以下结合附图及实施例对本实用新型作进一步详细说明;但本实用新型的一种高压直流继电器不局限于实施例。

附图说明

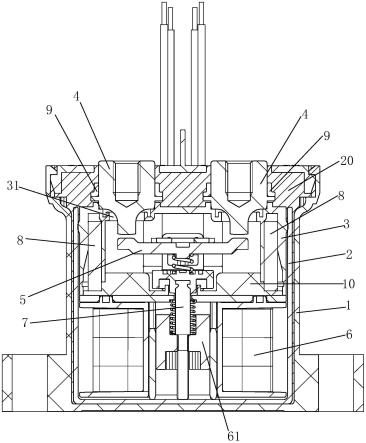

25.图1是实施例一本实用新型的剖视图;

26.图2是实施例一本实用新型的环形件的立体构造示意图;

27.图3是实施例一本实用新型的静触头与环形件在组合状态的立体构造示意图;

28.图4是实施例一本实用新型的静触头与环形件在组合状态的剖视图;

29.图5是实施例一本实用新型的动触片的立体构造示意图;

30.图6是实施例一本实用新型的内支撑罩、动触片、磁钢部件在组合状态的剖视图;

31.图7是本实用新型的静触头与环形件(呈倒置l字形)在组合状态的立体构造示意图;

32.图8是本实用新型的静触头与环形件(呈倒置“l”字形)在组合状态的剖视图;

33.图9是本实用新型的静触头与环形件(呈

“コ”

字形)在组合状态的立体构造示意图;

34.图10是本实用新型的静触头与环形件(呈

“コ”

字形)在组合状态的剖视图;

35.图11是本实用新型的静触头与环形件(呈“v”字形)在组合状态的立体构造示意图;

36.图12是本实用新型的静触头与环形件(呈“v”字形)在组合状态的剖视图;

37.图13是本实用新型的静触头与环形件(呈“1”字形)在组合状态的立体构造示意图;

38.图14是实施例二本实用新型的静触头与环形件(呈“1”字形)在组合状态的剖视图;

39.图15是本实用新型的静触头与环形件(呈弧形)在组合状态的立体构造示意图;

40.图16是本实用新型的静触头与环形件(呈弧形)在组合状态的剖视图;

41.图17是实施例二本实用新型的静触头与环形件在组合状态的立体构造示意图;

42.图18是实施例二本实用新型的静触头与环形件在组合状态的剖视图;

43.图19是实施例二本实用新型的剖视图;

44.图20是本实用新型的静触头(无环形凸台)与环形件(呈倒置“l”字形)在组合状态的立体构造示意图;

45.图21是本实用新型的静触头(无环形凸台)与环形件(呈倒置“l”字形)在组合状态的剖视图;

46.图22是本实用新型的静触头(无环形凸台)与环形件(呈

“コ”

字形)在组合状态的立体构造示意图;

47.图23是本实用新型的静触头(无环形凸台)与环形件(呈

“コ”

字形)在组合状态的剖视图;

48.图24是本实用新型的静触头(无环形凸台)与环形件(呈“l”字形)在组合状态的立体构造示意图;

49.图25是本实用新型的静触头(无环形凸台)与环形件(呈“l”字形)在组合状态的剖视图;

50.图26是本实用新型的静触头(无环形凸台)与环形件(呈卧式“v”字形)在组合状态的立体构造示意图;

51.图27是本实用新型的静触头(无环形凸台)与环形件(呈卧式“v”字形)在组合状态的剖视图;

52.图28是本实用新型的静触头(无环形凸台)与环形件(呈弧形)在组合状态的立体构造示意图;

53.图29是本实用新型的静触头(无环形凸台)与环形件(呈弧形)在组合状态的剖视图;

54.图30是实施例三本实用新型的动触片的立体构造示意图;

55.其中,1、外壳,2、铁杯,3、内支撑罩,31、通孔,32、固定槽,4、静触头,41、静触头的下部,411、挡弧凸部,412、底面,42、环形凸台,5、动触片,51、凸块,511、引弧倒角512、顶面,6、线圈组件,7、推动杆部件,8、磁钢部件,9、环形件,10、导向板,20、密封层。

具体实施方式

56.实施例一

57.请参见图1-图16所示,本实用新型的一种高压直流继电器,包括壳体部件、内支撑罩3、两静触头4、动触片5、线圈组件6和推动杆部件7,内支撑罩3和线圈组件6按上下方向分布在壳体部件内,且线圈组件6位于所述内支撑罩3之下,两静触头4分别穿设在内支撑罩3顶部,动触片5位于内支撑罩3中,且其长度方向的两端分别与两静触头4的底端配合,该动触片5由推动杆部件7带动,推动杆部件7与线圈组件6中间的动铁芯61联动。内支撑罩3内设置有两磁钢部件8,该两磁钢部件8分别位于动触片5在长度方向上的两侧,且两磁钢部件8分别对应静触头4与动触片5的触点间隙设置,该两磁钢部件8的极性异性相对。本实用新型还包括至少两个环形件9,该环形件9与所述静触头4为分立部件,各静触头4外侧面分别固定套装有至少一个环形件9,该环形件9位于壳体部件内,并位于内支撑罩3外,所述壳体部件、内支撑罩3和静触头5及其上的环形件9之间的空间填充有密封胶水,该密封胶水固化后

形成密封层20。所述至少两个是指两个或两个以上,所述至少一个是指一个或一个以上。具体,所述环形件9的数量具体为两个,两个环形件9与所述两静触头4一一对应。

58.本实施例中,所述环形件9焊接固定于所述静触头4外侧面,具体,所述环形件9采用激光焊接的方式固定于所述静触头4外侧面。且所述环形件9在套装于静触头4之前经过喷砂处理,使其表面较为粗糙。并且,所述环形件9采用不会氧化或不易氧化的材质制作而成,可以避免固定件喷砂后再次被氧化。在其它实施例中,所述环形件采用铆接方式固定于所述静触头外侧面。在其它实施例中,所述环形件外侧面设有滚花纹,可以提高环形件在圆周方向上与胶水的结合力,从而增大静触头外接铜排时的扭矩。

59.本实施例中,所述静触头4外侧面设有位于所述环形件9以下的环形凸台42,所述环形件9由该环形凸台42托住。由于所述环形件9的纵截面呈“l”字形,因此,所述环形件9的水平部分的底面即触靠于所述环形凸台42的顶面,如图3、图4所示。所述环形凸台42的设置,能够在环形件9与静触头4焊接固定的过程中,对环形件9起到预定位的作用,使焊接操作更便捷。

60.本实施例中,所述环形件9的纵截面呈“l”字形,但不局限于此,在其它实施例中,所述环形件9的纵截面呈倒置的“l”字形或

“コ”

字形或“1”字形或卧式的“v”字形或弧形等,如图7-图16所示。

61.本实施例中,所述两静触头4底端和动触片5的两端分别设置引弧结构,以将静触头4与动触片5分断产生的电弧在磁钢部件8的吹弧方向上拉长。

62.本实施例中,所述静触头的下部41呈扁形,且其长度方向与所述动触片5的长度方向垂直。定义静触头2向下穿过内支撑罩3用于穿设静触头的通孔31并进入内支撑罩3内的部分为所述静触头的下部41。如此,使得扁形的静触头的下部41相对圆形的静触头的下部占用空间更小,从而可以将磁钢部件8的体积做得更大,产生磁场更强,灭弧效果更佳。并且,静触头的下部41长度方向的两端分别靠近磁钢部件8的两端,能够利用磁钢部件8在端部形成恒定磁场进行灭弧,提高磁钢部件8的利用率,提高灭弧效果。所述静触头的下部41呈扁形,也可以使静触头4表面到内支撑罩3的距离增大,防止内支撑罩3被电弧烧蚀。所述静触头4底部在其长度方向上的两侧分别设有挡弧凸部411,该挡弧凸部411可以阻挡静触头4与动触片5分断产生的电弧向上飞溅,使电弧尽可能在静触头4底部以下燃烧,避免电弧向上飞溅,从而增加爬电距离,提高绝缘性。所述挡弧凸部411底面与所述静触头的底面412组成中间低、在动触片的宽度方向上的两端高的圆弧面,该圆弧面从其中间向动触片宽度方向上的两侧延伸的部分构成所述静触头的引弧结构。当静触头4与动触片5断开时,产生的电弧能够沿着圆弧面被拉开,使灭弧效果更好。由于所述挡弧凸部411底面和静触头的底面412均为圆弧面,且所述挡弧凸部411的底面与所述静触头的底面412同心、径向尺寸相同,因此,不仅可以避免挡弧凸部411底面影响静触头的底面412的拉弧效果,还可以增加静触头的底面412的拉弧长度,提高本实用新型的灭弧效果。

63.本实施例中,所述动触片5在其长度方向上的两端分别上凸形成与所述静触头4接触配合的凸块51,所述动触片5的引弧结构为所述凸块51顶部边缘设置的引弧倒角511。具体,所述凸块51呈半圆形,且其直边位于所述动触片5在其长度方向上的一端处,其圆弧边位于所述动触片5在长度方向上的两端之间,并设置所述引弧倒角511。当静触头4与动触片5断开时,产生的电弧被该引弧倒角511拉长。

64.本实施例中,所述内支撑罩3设有与所述两磁钢部件8一一对应的两固定槽32,各固定槽32的槽口分别朝下,各磁钢部件8分别嵌置于对应的固定槽32,并由所述内支撑罩3底部设置的导向板10进行限位。所述导向板10还对所述推动杆部件7的上下运动提供导向。

65.本实施例中,所述两磁钢部件8分别包括一平板状磁钢,但不局限于此,在其它实施例中,所述两磁钢部件可以由磁极分布相同的至少两平板状磁钢沿动触片的长度方向或宽度方向叠加而成。

66.本实施例中,所述壳体部件包括非金属外壳1和装在外壳1内的铁杯2,所述内支撑罩3装在铁杯2上部内,且二者过盈配合。所述线圈组件6装在铁杯2下部内。

67.本实用新型的一种高压直流继电器,由于其静触头4在与胶水结合的部位固定有所述环形件9,因此,在装配前只需对环形件9进行喷砂处理和/或滚花处理等,即可提高静触头4与胶水的结合力,并且,环形件9与静触头相比,环形件9更易于喷砂、滚花处理等。这是因为在装配前,可以对环形件9进行批量喷砂处理(可以将一定量的环形件直接放入喷砂机内喷砂即可,不需要将静触头逐个放入工装和进行喷砂处理),无需担心环形件9表面被刮花,并且,环形件9与静触头4相比,环形件9的材质的选择性更灵活,可以采用不会发生氧化而且表面粗糙的材质制作,或者采用不易氧化的材质进行制作,避免发生二次氧化而需要重复喷砂。因此,本实用新型在静触头4外固定所述环形件9的方式可以降低本实用新型的加工难度和加工成本,有利于提高本实用新型的加工效率。

68.本实用新型的一种高压直流继电器,由于其两磁钢部件8的极性异性相对,因此,磁力线会从其中一磁钢部件发出,并沿动触片的长度方向回到另一磁钢部件,如图6所示,图中在动触片5的长度方向上的箭头示意磁力线方向。因此,磁钢部件的吹弧方向位于动触片5的宽度方向上,如图6所示,图中位于动触片5的宽度方向上的箭头示意吹弧方向。因此,本实用新型可以利用动触片5宽度方向上的两侧的空余空间来增大灭弧空间,灭弧空间足够,无需设置灭弧栅片。所述两静触头4和动触片5的两端分别沿动触片4的宽度方向设置引弧结构后,能够将静触头4与动触片5分断产生的电弧在磁钢部件8的吹弧方向上拉长,使得静触头4与动触片5断开产生的电弧容易被拉开,从而提高本实用新型的灭弧效果。

69.实施例二

70.请参见图17-图29所示,本实用新型的一种高压直流继电器,其与上述实施例一的区别在于:所述静触头4外侧面未设置所述环形凸台,此时,可直接通过环形件9的底部与静触头4形成的台阶面与内支撑罩3配合,从而进一步降低静触头4的加工成本。

71.本实施例中,所述环形凸台9的纵截面呈“1”字形,但不局限于此,在其它实施例中,所述环形件9的纵截面呈“l”字形或倒置的“l”字形或

“コ”

字形或“1”字形或卧式的“v”字形或弧形等,如图20-图29所示。

72.实施例三

73.请参见图30所示,本实用新型的一种高压直流继电器,其与上述实施例一、二的区别在于:所述动触片两端的凸块51的顶面512分别呈中间高、在动触片的宽度方向上的两端低的圆弧面,该圆弧面从其中间向动触片宽度方向上的两侧延伸的部分构成所述动触片5的引弧结构。

74.本实用新型的一种高压直流继电器,由于所述静触头的底面411为下凸的圆弧面,所述凸块的顶面512为上凸的圆弧面,使得静触头的底面411与凸块51接触时相当于点接

触,因此,当静触头的底面411与凸块51由闭合状态转为断开的瞬间,产生的电弧更容易沿着圆弧面的方向被拉开,从而提高本实用新型的灭弧能力。

75.本实用新型的一种高压直流继电器,未涉及部分均与现有技术相同或可采用现有技术加以实现。

76.上述实施例仅用来进一步说明本实用新型的一种高压直流继电器,但本实用新型并不局限于实施例,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1