蓄电器件用电极、蓄电器件和二次电池的制作方法

1.本发明涉及蓄电器件用电极、以及具有蓄电器件用电极的蓄电器件和二次电池。

背景技术:

2.关于二次电池的集电体,公开有使用在树脂膜的两面形成有金属层的复合材料的技术。下述的专利文献1和2中公开了将这样的复合材料应用于集电体的锂离子二次电池。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

专利文献1:美国专利申请公开第2020/0373584号说明书

[0006]

专利文献2:日本特开2012-155974号公报

技术实现要素:

[0007]

[发明要解决的技术问题]

[0008]

在锂离子二次电池这样的蓄电器件中,为了向外装体的外部取出电力,通常将导电性的部件(引线)连接于集电体。集电体与引线之间的电连接和机械连接的改良能够提高蓄电器件的可靠性。

[0009]

[用于解决技术问题的方法]

[0010]

本发明的一个实施方式的蓄电器件用电极包括:导体板,其具有包括至少一个第1凹部的第1表面、和位于所述第1表面的相反侧的第2表面,所述第1表面具有位于所述第1凹部的外侧的第1区域;和第1复合膜,其具有含有绝缘材料的第1层、第1导电层和第2导电层,所述第1层位于所述第1导电层与所述第2导电层之间,所述第1复合膜的所述第1导电层在所述第1凹部与所述导体板连接,所述第1复合膜的所述第2导电层在从所述导体板的所述第1区域的法线方向观察时在与所述第1凹部重叠的位置连接于所述第1导电层。

[0011]

[发明效果]

[0012]

根据本发明的实施方式,能够提高蓄电器件的可靠性。

附图说明

[0013]

图1是表示本发明的某一个实施方式的蓄电器件的一例的局部剖切图。

[0014]

图2是从图1所示的蓄电器件中取出单电池和引线而表示的分解立体图。

[0015]

图3是关于图2所示的第1电极的一部分的示意性截面图。

[0016]

图4是关于图2所示的第2电极的一部分的示意性截面图。

[0017]

图5是表示图2所示的结构中的第2电极与引线之间的第3部分及其周边的示意性立体图。

[0018]

图6是将复合膜的层叠体中的与引线结合的部分放大而表示的示意性的立体图。

[0019]

图7是用于说明复合膜与引线之间的第3部分的结构的示意性的局部截面图。

[0020]

图8是在图7中用虚线的圆表示的区域的放大图。

[0021]

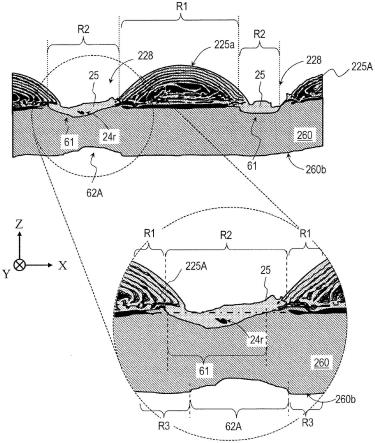

图9是用线图表示有关形成于引线的上表面的凹部及其周边的截面的显微镜图像的示意图。

[0022]

图10是用线图表示有关复合膜的层叠体和引线的截面的显微镜图像的示意图。

[0023]

图11是表示与引线连接的复合膜的截面形状的一例的示意性的局部截面图。

[0024]

图12是表示与引线连接的复合膜的截面形状的另一例的示意性局部截面图。

[0025]

图13是表示与引线连接的复合膜的截面形状的又一例的示意性局部截面图。

[0026]

图14是表示与引线连接的复合膜的截面形状的又一例的示意性局部截面图。

[0027]

图15是将复合膜的层叠体中的最下层的复合膜与引线之间的连接部放大而表示的示意性的局部截面图。

[0028]

图16是表示形成于引线的上表面的凹部的形状和配置的一例的示意性俯视图。

[0029]

图17是表示形成于引线的上表面的凹部的形状和配置的另一例的示意性俯视图。

[0030]

图18是表示能够形成于复合膜的层叠体的多个凹部的另一例的示意性俯视图。

[0031]

图19是表示能够形成于复合膜的层叠体的多个凹部的又一例的示意性俯视图。

[0032]

图20是将能够形成于复合膜的层叠体的多个凹部中的一个放大而表示的俯视图。

[0033]

图21是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0034]

图22是表示可形成于与在上表面具有图21所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0035]

图23是将图22所示的多个凹部中的一个放大而表示的俯视图。

[0036]

图24是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0037]

图25是表示图24所示的结构的局部的示意性的截面图。

[0038]

图26是表示可形成于与在上表面具有图24所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0039]

图27是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0040]

图28是表示可形成于与在上表面具有图27所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0041]

图29是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0042]

图30是表示可形成于与在上表面具有图29所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0043]

图31是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0044]

图32是表示可形成于与在上表面具有图31所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0045]

图33是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0046]

图34是表示可形成于与在上表面具有图33所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0047]

图35是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0048]

图36是表示可形成于与在上表面具有图35所示的凹部的引线连接的复合膜的多个凹部的形状的一例的示意性俯视图。

[0049]

图37是表示形成于引线的上表面的凹部的形状和配置的又一例的示意性俯视图。

[0050]

图38是表示可形成于与在上表面具有图37所示的凹部的引线连接的复合膜的多

个凹部的形状的一例的示意性俯视图。

[0051]

图39是用于说明本发明的某一个实施方式的蓄电器件中的电极与引线之间的连接的另一例的示意性的截面图。

[0052]

图40是表示本发明的某一个实施方式的蓄电器件的变形例的局部剖切图。

[0053]

图41是将图40所示的蓄电器件的单电池取出而表示的示意性的分解立体图。

[0054]

图42是表示本发明的某一个实施方式的蓄电器件的另一变形例的局部剖切图。

[0055]

图43是用于说明图42所示的单电池中的第1电极、第2电极和隔膜的层叠的结构的示意性的分解图。

[0056]

图44是从图42所示的单电池取出第2电极而表示的示意性的立体图。

[0057]

图45是从图42所示的单电池取出第1电极而表示的示意性的立体图。

[0058]

图46是表示本发明的某一个实施方式的蓄电器件的又一变形例的局部剖切图。

[0059]

图47是用于说明图46所示的单电池中的第1电极、第2电极和隔膜的层叠的结构的示意性的分解图。

[0060]

图48是用于说明本发明的另一个实施方式的蓄电器件的例示性的制造方法的流程图。

[0061]

图49是用于说明能够应用于引线与复合膜之间的超声波接合的焊头的例示性的前端形状的立体图。

[0062]

图50是表示能够适用于引线与复合膜之间的超声波接合的焊头的前端形状的另一例的立体图。

[0063]

图51是用于说明蓄电器件的例示性的制造工序的示意性的截面图。

[0064]

图52是用于说明蓄电器件的例示性的制造工序的示意性的截面图。

[0065]

图53是用于说明蓄电器件的例示性的制造工序的示意性的放大截面图。

[0066]

图54是用线图表示有关执行超声波接合之后的引线的下表面的显微镜图像的一例的示意图。

[0067]

图55是表示本发明的又一个实施方式的蓄电器件的一例的局部剖切图。

[0068]

图56是图55所示的蓄电器件的示意性的局部截面图。

[0069]

图57是用于说明在电池1-1的制作中使用的焊头的显微镜的几何学性状的示意性截面图。

[0070]

图58是用线图表示在复合膜的层叠方向观察电池1-1的正极侧的第3部分时的显微镜图像的示意图。

[0071]

图59是用线图表示在执行超声波接合之后关于电池1-1的正极侧的结合部的截面的显微镜图像的示意图。

[0072]

图60是用线图表示电池1-1的正极侧的结合部的显微镜图像的示意图,是将图59的一部分放大的图。

[0073]

图61是用线图表示用于说明在电池2的制作中使用的焊头的几何学性状的示意性的截面图显微镜的示意图。

[0074]

图62是用线图表示在复合膜的层叠方向观察电池2的正极侧的第3部分时的显微镜图像的示意图。

[0075]

图63是用于说明在电池3的制作中使用的焊头的几何学性状的示意性的截面图。

[0076]

图64是用线图表示在复合膜的层叠方向观察电池3的正极侧的第3部分时的显微镜图像的示意图。

[0077]

图65是表示图2所示的结构中的第1电极与引线之间的第3部分及其周边的示意性立体图。

[0078]

图66是将复合膜的层叠体中的与引线结合的部分放大而表示的示意性的立体图。

[0079]

图67是用于说明复合膜与引线之间的第3部分的结构的示意性的局部截面图。

具体实施方式

[0080]

以下,参照附图对本发明的实施方式进行说明。在以下的说明中提示的数值、形状、材料、步骤、该步骤的顺序等只不过是一例,只要在技术上不产生矛盾,就能够对其进行各种改变。另外,以下说明的各实施方式也只不过是例示,只要在技术上不产生矛盾,就能够进行各种组合。

[0081]

为了便于说明,本发明的附图中所示的部件各自的尺寸、形状等有时被夸大。另外,在本发明的附图中,为了避免过度的复杂,有时取出一部分部件进行图示,或者省略一部分要素进行图示。因此,本发明的附图中所示的部件各自的尺寸和部件间的配置有时不反映实际的设备中的部件各自的尺寸和部件间的配置。

[0082]

以下,有时将部件的结构、形状等例如说明为多边形、圆形等平面图形,或者长方体、棱锥、圆锥等立体图形。但是,这样的说明中的图形的例示并不意味着部件的结构、形状等在数学上严格意义上与这样的图形一致。例如,实际的部件也可以具有所例示的图形的边或面发生了局部变形的形状。本发明中的“垂直”和“正交”不限于2条直线、边、面等严格地呈90

°

的角度,也包括处于90

°±5°

程度的范围的情况。

[0083]

在本说明书中,“单电池”的用语是指至少一对正极和负极一体地组装而成的结构。本说明书的“电池”的用语被用作包括具有相互电连接的一个以上的“单电池”的电池模块(battery module)、电池包(battery pack)等各种方式的用语。

[0084]

[蓄电器件的实施方式1]

[0085]

图1表示本发明的某一个实施方式的蓄电器件的结构的一例。在此,作为蓄电器件,例示层叠型的锂离子二次电池。

[0086]

图1所示的锂离子二次电池100a具有:包含正极和负极的1组以上的组的单电池200a;与单电池200a连接的一对导体板250和260;覆盖单电池200a的外装体300;以及电解质290。在此,作为二次电池100a,例示被称为袋型或层压型的锂离子二次电池。

[0087]

单电池200a被收纳于在外装体300的内侧形成的空间中。导体板250具有位于外装体300的内侧的部分和位于外装体300的外侧的部分。同样地,导体板260也具有位于外装体300的内侧的部分和位于外装体300的外侧的部分。导体板250中的引出到外装体300的外侧的部分发挥作为二次电池100a的正极端子的功能,导体板260中的引出到外装体300的外侧的部分发挥作为二次电池100a的负极端子的功能。以下,将导体板250和导体板260分别称为“引线250”和“引线260”。

[0088]

在外装体300的内侧的空间中还收纳有电解质290。电解质290例如是非水电解液。在将非水电解液应用于电解质290的情况下,能够在外装体300与引线250之间、以及外装体300与引线260之间配置用于防止电解液的漏出的密封材料(例如聚丙烯等树脂膜,在图1中

未图示)。

[0089]

图2是将图1所示的单电池和一对引线取出并示意性地表示。在图2所例示的结构中,单电池200a包含:一个以上的第1电极210a、一个以上的第2电极220a、以及一个以上的第3层270a。第1电极210a为单电池200a的例如正极,第2电极220a为单电池200a的负极。在图2所例示的结构中,这些第1电极210a、第2电极220a和第3层270a均为片状。在图2中,为了便于说明,表示了表示彼此正交的3个方向即x方向、y方向和z方向的箭头。在图2所示的例子中,第1电极210a、第2电极220a和第3层270a沿着图中的z方向层叠。

[0090]

如图2示意性地所示,单电池200a具有隔着第3层270a将第1电极210a和第2电极220a交替层叠而成的结构。第3层270a包含绝缘材料,具有作为单电池200a的隔膜的功能。单电池200a例如包含19片第1电极210a和20片第2电极220a。在该情况下,单电池200a包含分别位于第1电极210a与第2电极220a之间的合计38片第3层270a。在此,图中的z方向与第1电极210a、第2电极220a以及第3层270a层叠的方向一致。在本说明书中,有时将图中的z方向称为层叠方向。

[0091]

每个第1电极210a包括:具有第1表面215a和第2表面215b的复合膜215a和第1材料层212。第1面215a是复合膜215a的上表面,第2面215b是在图中的z方向上朝向与第1面215a相反的一侧的复合膜215a的下表面。第1材料层212设置在复合膜215a的第1面215a上和第2面215b上。第1材料层212是单电池200a的例如包含正极活性物质的层。此外,在本发明的说明中,有时使用“上表面”、“下表面”、“上层”和“下层”等包含“上”或者“下”的用语。但是,这是为了便于说明部件间的相对配置,并不是为了限定蓄电器件的使用时的姿势的意图。例如,“上表面”是指位于图中的z方向的正侧的面,“下表面”是指位于图中的z方向的负侧的面。

[0092]

每个第2电极220a包括:具有第3表面225a和第4表面225b的复合膜225a和第2材料层222。第3面225a是复合膜225a的上表面,第4面225b是在图中的z方向上朝向与第3面225a相反的一侧的复合膜225a的下表面。第2材料层222是单电池200a的例如包含负极活性物质的层。第2材料层222设置在复合膜225a的第3面225a和第4面225b中的一者或两者上。但是,多个第2电极220a中,位于第1电极210a和第2电极220a的层叠结构的最上层的一个第2电极220a可以在其第3面225a上不具有第2材料层222。同样地,多个第2电极220a中,位于第1电极210a和第2电极220a的层叠结构的最下层的一个第2电极220a可以在其与第3面225a相反侧的第4面225b上不具有第2材料层222。

[0093]

每个第3层270a配置在第1电极210a与位于最靠近该第1电极210a的位置的第2电极220a之间。第3层270a由树脂等绝缘材料形成,防止复合膜215a上的第1材料层212与复合膜225a上的第2材料层222之间的直接接触。

[0094]

如后所述,复合膜215a具有与第1材料层212接触的导电层,发挥作为第1电极210a的集电体的功能。同样地,复合膜225a具有与第2材料层222接触的导电层,发挥作为第2电极220a的集电体的功能。如图2示意性地所示,各第1电极210a的复合膜215a在第1面215a和第2面215b分别具有未配置第1材料层212的区域。虽然在图2中是以相互分离的形态进行了图示,但在实际的器件中,这些区域在不同的复合膜215a之间相互物理地接触而电连接。对于第2电极220a也是同样的,即,各复合膜225a的第3面225a和第4面225b分别包含:未配置第2材料层222且在多个第2电极220a之间相互连接的区域。图2是将分别包含一个第1电极

210a和一个第2电极220a的多个组并列地电连接的结构的例子。

[0095]

在图2所示的例子中,引线250与多个第1电极210a中的位于第1电极210a和第2电极220a的层叠结构的最下层的一个第1电极210a的第2面215b连接。另外,引线260与多个第2电极220a中的位于第1电极210a和第2电极220a的层叠结构的最下层的一个第2电极220a的第4面225b连接。

[0096]

在本发明的实施方式中,对复合膜215a和复合膜225a应用在含有树脂等绝缘材料的膜的两面配置有导电层的复合材料。如参照附图在后面详细说明的那样,在本发明的实施方式中,在复合膜中的两个导电层之间形成电连接,并且在复合膜中的导电层与引线之间也形成电连接。此时,在引线的表面中的与复合膜相对的一侧的表面设置一个以上的凹部,利用这些凹部实现引线与复合膜中的导电层之间的机械连接和电连接是有益的。

[0097]

根据本发明的某一个实施方式,由于利用设置于引线的一个以上的凹部将引线与复合膜的导电层连接,所以能够增大引线与复合膜之间的界面的面积。由于能够扩大在引线与复合膜之间形成了机械连接和电连接的区域,所以能够将它们更牢固地相互接合,接合强度得到提高。其结果,能够提高二次电池等蓄电器件的可靠性。以下,更详细地说明第1电极210a、第2电极220a和引线250、260、以及它们之间的连接。

[0098]

图3示意性地表示图2所示的第1电极的截面的一部分。与图2同样地,在图3中表示了表示彼此正交的x方向、y方向和z方向的箭头。在本发明的其他附图中,有时也图示表示x方向、y方向和z方向的箭头。

[0099]

如参照图2说明的那样,第1电极210a包含复合膜215a和被复合膜215a支承的第1材料层212。第1材料层212配置在复合膜215a的第1面215a侧和第2面215b侧这两侧。

[0100]

如图3所示,复合膜215a的第1面215a和第2面215b分别具有在z方向上与第1材料层212重叠的区域和位于第1材料层212的外侧的区域。为了便于说明,在下面的说明中,有时将复合膜215a中的在图中的z方向上不与第1材料层212重叠的、即位于第1材料层212的外侧的区域称为“引片区域210t”。

[0101]

在图3所例示的结构中,复合膜215a包含:第1导电层11、第2导电层12、以及夹在第1导电层11与第2导电层12之间的第1层。第1导电层11具有:第1导电层11的表面中的位于第1层14侧的上表面11a;和位于上表面11a的相反侧的下表面11b。第2导电层12具有:第2导电层12的表面中的位于第1层14侧的下表面12b;和位于下表面12b的相反侧的上表面12a。在此,第1导电层11的下表面11b也是复合膜215a的第2面215b,第2导电层12的上表面12a也是复合膜215a的第1面215a。

[0102]

第1层14是第1导电层11和第2导电层12的支承层,包含树脂等绝缘材料。第1层14的例子是含有聚对苯二甲酸乙二醇酯(pet)等热塑性树脂的树脂层。第1层14具有3μm以上且12μm以下的范围、优选3μm以上且6μm以下的范围(例如4.5μm程度)的厚度。在应用于锂离子二次电池的正极时,第1导电层11和第2导电层12分别可以为铝膜。

[0103]

图4示意性地表示图2所示的第2电极的截面的一部分。对于本实施方式的第2电极220a而言,除了构成各部的材料不同这一点以外,具有与第1电极210a基本相同的结构。即,第2电极220a包括:具有第3面225a和第4面225b的复合膜225a。第2电极220a还包含一个以上的第2材料层222。在图2所例示的结构中,单电池200a中的第2电极220a中的、位于第1电极210a和第2电极220a的层叠结构的最外侧的第2电极220a在复合膜225a的第3面225a侧和

第4面225b侧中的一侧具有第2材料层222。如图4所示,位于第1电极210a和第2电极220a的层叠结构的其他位置的第2电极220a具有:配置于复合膜225a的第3面225a侧的第2材料层222;和配置于第4面225b侧的第2材料层222。

[0104]

在图4所例示的结构中,复合膜225a包括:第1导电层21、第2导电层22、和位于第1导电层21与第2导电层22之间的第1层24。第1导电层21具有:第1导电层21的表面中的位于第1层24侧的上表面21a;和位于上表面21a的相反侧的下表面21b。第2导电层22具有:第2导电层22的表面中的位于第1层24侧的下表面22b;和位于下表面22b的相反侧的上表面22a。如图4所示,在此,第1导电层21的下表面21b也是复合膜225a的第4面225b,第2导电层22的上表面22a也是复合膜225a的第3面225a。与第1电极210a的复合膜215a同样地,第2电极220a的复合膜225a也具有未配置第2材料层222的区域(以下,称为“引片区域220t”)。

[0105]

第1层24是第1导电层21和第2导电层22的支承层,与上述的第1层14同样,可以是含有聚对苯二甲酸乙二醇酯等绝缘材料的树脂层。另一方面,在应用于锂离子二次电池时,第1导电层21和第2导电层22分别可以是由铜形成的导电层。

[0106]

如参照图2简单说明的那样,引线250与第1电极210a连接,引线260与第2电极220a连接。第1电极210a侧的引线250例如应用具有100~200μm程度的厚度的铝板。另一方面,第2电极220a侧的引线260例如应用具有100~200μm程度的厚度的镍板。其中,本说明书中的“板”是指自支承型的结构,并不限定于具有特定范围的厚度的部件。本说明书中的“板”可以包括箔、片、棒等各种形态。

[0107]

图5是将图2所示的结构中的包含第2电极与引线的接合部的多个部分(以下,称为“第3部分”)及其周边取出而示意性地表示的图。引线260具有上表面260a(第1表面)和位于上表面260a的相反侧的下表面260b(第2表面)。在图5所例示的结构中,引线260的上表面260a的一部分与多个第2电极220a中的位于单电池200a的最下侧的一个第4面225b相对,并与该复合膜225a接合。

[0108]

如图5示意性地所示,在引线260与引线260上的多个引片区域220t的层叠体之间设置有一个以上的第3部分240j。第3部分240j分别包含一个以上的接合部。图5表示的是将第2电极220a与引线260之间的第3部分240j设置于引片区域220t的多个部位的例子。如后所述,各第3部分240j包含:通过固相接合将第2电极220a和引线260相互电接合和机械接合的一个以上的接合部。另外,第3部分240j也可以包含:在第2电极220a与引线260之间未形成固相接合的区域。另外,在单电池200a中的第1电极210a与引线250之间也能够应用与第2电极220a同样的连接结构。但是,在下面的说明中,为了避免说明变得冗长,主要说明第2电极220a与引线260之间的连接的详细情况。

[0109]

图6示意性地表示复合膜的层叠体中的第3部分的外观。如图6所示,图5所示的第3部分240j分别具有:形成于复合膜225a的层叠体的多个凹部228。在图6所示的例子中,沿着彼此正交的图中的x方向和y方向,多个凹部228形成于复合膜225a的层叠体中。

[0110]

图6是,作为引线260与多个第2电极220a之间的连接结构,将多个凹部228形成于引片区域220t的例子。在图6所例示的结构中,多个凹部228分别具有:位于最上层的复合膜225a的第3面225a的开口28a和内壁面28c。

[0111]

在图中的z方向上观察时,开口28a具有大致矩形的形状。在此,本说明书中的“矩形”并不限定于所有的角严格地成为直角的四边形,使角呈圆形的形状也包含于本说明书

的“矩形”的含义中。另外,四边形的各边不限于线段,也可以具有起伏。“具有起伏”是指,例如,相对于成为构成矩形的边的假想的线段,在其正交方向上,以该线段的长度的

±

30%以内的宽度蜿蜒。或者,是指:相对于成为构成矩形的边的假想的线段,在其正交方向上,以

±

300μm以内的宽度蜿蜒。

[0112]

在图6所示的例子中,相对于引线260的上表面260a向z的正方向隆起的凸部28p以包围开口28a的方式形成。在图中的z方向上观察时,有时在彼此相邻的两个开口28a之间形成两个凸部28p,有时在彼此相邻的两个开口28a之间形成一个凸部28p。在本发明的实施方式中,复合膜225a的第3面225a在各开口28a的周围具有凸部28p不是必须的。

[0113]

图7示意性地表示复合膜与引线之间的第3部分的截面的一部分。另外,在实际的器件中,可以是20片程度的复合膜与引线连接,但在图7中,为了避免附图变得过于复杂,在单电池200a所包含的复合膜225a中,取出第1电极210a和第2电极220a的层叠结构的最下层的1片(换言之,最接近引线260的1片)和隔着第1电极210a位于其上层的1片,对其进行图示。

[0114]

引线260具有在与图的xy面平行的平面上扩展的板状。在此,本说明书中的“板状”也包括:在一部分上具有起伏的形状、以及在表面的一部分上具有凹部的形状。图8是将在图7中用虚线的圆表示的区域放大而表示的图。如图8所示,引线260的上表面260a可以具有至少一个凹部61。各凹部61具有位于引线260的上表面260a的开口61a。

[0115]

单电池200a中的复合膜225a例如在引线260的凹部61电连接和机械连接。在此,为了便于说明,将第1电极210a和第2电极220a的层叠结构中包含的多个复合膜225a中的最接近引线260的1片称为复合膜225ak,将复合膜225ak的上一层的1片称为复合膜225ah。在本说明书中,有时将复合膜225ak称为“第1复合膜”,将复合膜225ah称为“第2复合膜”。在该情况下,有时将第1复合膜的第1层、第1导电层和第2导电层分别称为“第1层”、“第1导电层”和“第2导电层”,将第2复合膜的第1层、第1导电层和第2导电层分别称为“第2层”、“第3导电层”和“第4导电层”。

[0116]

首先,当关注多个复合膜225a中的最接近引线260的复合膜225ak时,如图8示意性地所示,复合膜225ak的第1导电层21的一部分在图中的z方向上与凹部61重叠的位置接触于引线260,并与引线260连接。进一步,当关注在复合膜225ak的第1层24上位于与第1导电层21相反侧的第2导电层22时,该第2导电层22在图中的z方向上与凹部61重叠的位置连接于第1导电层21。换言之,在该例中,复合膜225ak的第1导电层21和第2导电层22是,在图中的z方向上与引线260的凹部61重叠的位置,连接于引线260。第1导电层21和第2导电层22也可以是,在比引线260的上表面260a中的未形成凹部61的区域更低的位置,与引线260连接。

[0117]

第二个层的复合膜225ah的第1导电层21的至少一部分位于复合膜225ah的第2导电层22与最下层的复合膜225ak的第2材料层222之间。如图8示意性地所示,复合膜225ah的第1导电层21的另一部分是,在图中的z方向上与引线260的凹部61重叠的位置,连接于最下层的复合膜225ak的第2导电层22。进一步,复合膜225ah的第2导电层22是,在图中的z方向上与引线260的凹部61重叠的位置,连接于复合膜225ah的第1导电层21。即,在图中的z方向上与引线260的凹部61重叠的位置,在多个复合膜225a的第1导电层21和第2导电层22之间形成有导电路径。

[0118]

如图8所示,引线260的上表面260a具有:与最下层的复合膜225ak的第4面225b相

对的平坦的第1区域r1。在此,在本说明书中,第1区域r1为“平坦”是指从最高的部分至最低的部分的距离为引线的厚度的3%以内。引线的厚度是z方向上的从引线的下表面至上表面的距离。另外,在本说明书中,有时将从z方向观察(俯视观察)称为“第1区域的法线方向观察”。

[0119]

引线260的上表面260a还具有一个以上的第2区域r2。第2区域r2是在复合膜225a的第1导电层21的材料与引线260的材料之间形成有接合界面的区域。上述的第1区域r1可以说是位于第2区域r2的外侧的区域。

[0120]

在上表面260a具有一个以上的凹部61的情况下,如图8所例示,第2区域r2也可以位于各凹部61的内部。或者,如后所述,第2区域r2也可以包含凹部61。第1区域r1是位于一个以上的凹部61的外侧且位于第2区域r2的外侧的区域。第1区域r1也可以包含平坦的区域。如图8所例示的那样,在上表面260a具有例如沿着图中的x方向和y方向二维地配置的多个凹部61的情况下,在图中的z方向上观察时,第1区域r1在上表面260a被形成为栅格状。

[0121]

在引线260的上表面260a具有凹部61的情况下,复合膜225a的第3面225a至少在位于凹部61上的部分向引线260侧凹陷。即,可以说:复合膜225a的开口28a是复合膜225a的第3面225a中的在z方向上与凹部61的周缘(即开口61a)重叠的部分。

[0122]

在图8所示的例子中,引线260的上表面260a具有在图中的x方向上彼此相邻的两个凹部61。在该例子中,位于引线260的最近处的复合膜225ak的第1层24中的、在图中的z方向上观察时位于这两个凹部61之间的部分(以下,称为“第1部分24x”)包含厚度沿着图中的x方向发生变化的部分。更详细而言,第1部分24x包含:随着从这两个凹部61中的一个接近另一个而厚度增大的部分;和与此相反地随着从这两个凹部61中的一个接近另一个而厚度减小的部分。第1部分24x的厚度是指,多个复合膜层叠的方向(在图7和图8的例子中,与图中的z方向一致)上的、从第1导电层21的上表面21a(第1层24侧的表面)至第2导电层22的下表面22b(第1层24侧的表面)的距离。

[0123]

同一复合膜225a中的第1层24的第1部分24x可以具有:比第1层24中的在图中的z方向上观察时与第2材料层222重叠的部分(以下,称为“第2部分24y”,参照图7)厚度更大的部分。通过在引线上表面的彼此相邻的两个凹部之间使复合膜的厚度增大,在对复合膜施加例如剪切应力的情况下,能够抑制以引线的两个凹部之间的位置为起点的复合膜的开裂的产生。即,可以得到抑制复合膜的破损、提高蓄电器件的可靠性的效果。

[0124]

在图8中,关注最下层的复合膜225ak的上一个复合膜225ah。复合膜225ah的第2导电层22具有位于与第1导电层21相反的一侧的上表面22a。第2导电层22的上表面22a构成复合膜225a的第3面225a。在图8所例示的结构中,第2导电层22的上表面22a中的在图中的z方向上与引线260的凹部61重叠的部分位于比图8中用虚线所示的引线260的第1区域r1的位置更低的位置。即,第2导电层22的上表面22a可以具有:以引线260的上表面260a的第1区域r1的位置为基准时,位于更接近引线260的下表面260b的位置的部分。

[0125]

在单电池200a中的第1电极210a与引线250之间,也能够应用与第2电极220a同样的连接结构。

[0126]

图65是取出图2所示的结构中的包含第1电极与引线的接合部的多个第3部分140j及其周边而示意性地表示的图。引线250具有上表面250a(第1表面)和位于上表面250a的相反侧的下表面250b(第2表面)。在图65所例示的结构中,引线250的上表面250a的一部分与

多个第1电极210a中的位于单电池200a的最下侧的一个第2面215b相对,并与该复合膜215a接合。

[0127]

如图65示意性地所示,在引线250与引线250上的多个引片区域210t的层叠体之间,设置有分别包含一个以上的接合部的一个以上的第3部分140j。图65表示将第1电极210a与引线250之间的第3部分140j设置于引片区域210t的多个部位的例子。如后所述,各第3部分140j包含:通过固相接合将第1电极210a和引线250相互电接合并机械接合的一个以上的接合部。另外,第3部分140j也可以包括:在第1电极210a与引线250之间未形成固相接合的区域。

[0128]

图66示意性地表示复合膜的层叠体中的第3部分140j的外观。如图66所示,图65所示的第3部分140j分别具有形成于复合膜215a的层叠体的多个凹部218。在图66所示的例子中,沿着彼此正交的图中的x方向和y方向,在复合膜215a的层叠体上形成有多个凹部218。

[0129]

图66是,作为引线250与多个第1电极210a之间的连接结构,将多个凹部218形成于引片区域210t的例子。在图66所例示的结构中,多个凹部218分别具有:位于最上层的复合膜215a的第1面215a的开口18a和4个内壁面18c。与图6所例示的结构同样地,在图中的z方向上观察时,开口18a具有大致矩形的形状。

[0130]

在图66所示的例子中,相对于引线250的上表面250a向z的正方向隆起的凸部18p以包围开口18a的方式形成。在图中的z方向上观察时,有时在彼此相邻的两个开口18a之间形成两个凸部18p,有时在彼此相邻的两个开口18a之间形成一个凸部18p。在本发明的实施方式中,复合膜215a的第1面215a在各开口18a的周围具有凸部18p不是必须的。

[0131]

图67示意性地表示复合膜与引线之间的第3部分的截面的一部分。与图8同样地,在单电池200a所包含的复合膜215a中,取出第1电极210a和第2电极220a的层叠结构的最下层的1片(换言之,最接近引线250的1片)和夹着第2电极220a位于其上层的1片来进行图示。

[0132]

引线250具有在与图中的xy面平行的平面上扩展的板状。在图67中一并表示了在图67中用虚线的圆表示的区域的放大图。如图67所示,引线250的上表面250a可以具有至少一个凹部51。

[0133]

单电池200a中的复合膜215a例如在引线250的凹部51中电连接和机械连接。在此,为了便于说明,将第1电极210a和第2电极220a的层叠结构中包含的多个复合膜215a中的最接近引线250的1片称为复合膜215ak,将复合膜215ak的上一层的1片称为复合膜215ah。在本说明书中,有时将复合膜215ak称为“第1复合膜”,将复合膜215ah称为“第2复合膜”。在该情况下,有时将第1复合膜的第1层、第1导电层和第2导电层分别称为“第1层”、“第1导电层”和“第2导电层”,将第2复合膜的第1层、第1导电层和第2导电层分别称为“第2层”、“第3导电层”和“第4导电层”。

[0134]

首先,当关注多个复合膜215a中的最接近引线250的复合膜215ak时,如图67示意性地所示,复合膜215ak的第1导电层11的一部分在图中的z方向上与凹部51重叠的位置接触于引线250,并与引线250连接。并且,当关注复合膜215ak的第1层14上位于与第1导电层11相反的一侧的第2导电层12时,该第2导电层12在图中的z方向上与凹部51重叠的位置连接于第1导电层11。换言之,在该例中,复合膜215ak的第1导电层11和第2导电层12是,在图中的z方向上与引线250的凹部51重叠的位置,连接于引线250。第1导电层11和第2导电层12也可以是,在比引线250的上表面250a中的未形成凹部51的区域更低的位置,与引线260连

接。

[0135]

第二个层的复合膜215ah的第1导电层11的至少一部分位于复合膜215ah的第2导电层12与最下层的复合膜215ak的第1材料层212之间。如图67示意性地所示,复合膜215ah的第1导电层11的另一部分是,在图中的z方向上与引线250的凹部51重叠的位置,连接于最下层的复合膜215ak的第2导电层12。进一步,复合膜215ah的第2导电层12是,在图中的z方向上与引线250的凹部51重叠的位置,连接于复合膜215ah的第1导电层11。即,在图中的z方向上与引线250的凹部51重叠的位置,在多个复合膜215a的第1导电层11和第2导电层12之间形成有导电路径。

[0136]

如图67所示,引线250的上表面250a具有:与最下层的复合膜215ak的第2面215b相对的平坦的第1区域r1。引线250的上表面250a还具有:分别包含凹部51的一个以上的第2区域r2。在此,第2区域r2是在复合膜215a的第1导电层11的材料与引线250的材料之间形成有接合界面的区域。第1区域r1可以说是位于第2区域r2的外侧的区域。

[0137]

在上表面250a具有一个以上的凹部51的情况下,如图67所例示,第2区域r2也可以位于各凹部51的内部。或者,如后所述,第2区域r2也可以包含凹部51。第1区域r1是位于一个以上的凹部51的外侧且位于第2区域r2的外侧的区域。第1区域r1也可以包含平坦的区域。如图67所例示的那样,在上表面250a具有例如沿着图中的x方向和y方向二维地配置的多个凹部51的情况下,在图中的z方向上观察时,第1区域r1在上表面250a被形成为栅格状。

[0138]

在引线250的上表面250a具有凹部51的情况下,复合膜215a的上表面215a至少在位于凹部51上的部分向引线250侧凹陷。即,可以说:复合膜215a的开口18a是复合膜215a的上表面215a中的在z方向上与凹部51的周缘(即开口51a)重叠的部分。

[0139]

在图67所示的例子中,引线250的上表面250a具有在图中的x方向上彼此相邻的两个凹部51。在该例子中,位于最靠近引线250的位置的复合膜215ak的第1层14中的、在图中的z方向上观察时位于这两个凹部51之间的部分(以下,称为“第1部分14x”)包括沿图中的x方向厚度发生变化的部分。更详细而言,第1部分14x包含:随着从这两个凹部51中的一个接近另一个而厚度增大的部分;和与此相反地随着从这两个凹部51中的一个接近另一个而厚度减小的部分。第1部分14x的厚度是指,多个复合膜层叠的方向(在图67的例子中,与图中的z方向一致)上的、从第1导电层11的上表面11a(第1层14侧的表面)至第2导电层12的下表面12b(第1层14侧的表面)的距离。

[0140]

同一复合膜215a中的第1层14的第1部分14x可以具有:厚度比第1层14中的在图中的z方向上观察时与第1材料层212重叠的部分(以下,称为“第2部分14y”)更大的部分。通过在引线上表面的彼此相邻的两个凹部之间使复合膜的厚度增大,在对复合膜施加例如剪切应力的情况下,能够抑制以引线的两个凹部之间的位置为起点的复合膜的开裂的产生。即,可以得到抑制复合膜的破损、提高蓄电器件的可靠性的效果。

[0141]

在图67中,关注最下层的复合膜215ak的上一个复合膜215ah。复合膜215ah的第2导电层12具有位于与第1导电层11相反的一侧的上表面12a。第2导电层12的上表面12a构成复合膜215a的第1面215a。在图67所例示的结构中,第2导电层12的上表面12a中的在图中的z方向上与引线250的凹部51重叠的部分位于比图67中用虚线所示的引线250的第1区域r1的位置更低的位置。即,第2导电层12的上表面12a可以具有:以引线250的上表面250a的第1区域r1的位置为基准时,位于更接近引线250的下表面250b的位置的部分。

[0142]

更详细地说明第1电极与引线的连接结构、以及第2电极与引线的连接结构。以下,以第1电极与引线的连接结构为例进行说明,但第2电极也能够应用同样的连接结构。

[0143]

图9是用线图表示有关形成于引线的上表面的凹部及其周边的截面的显微镜图像的图。图9是将合计9片复合膜与引线连接的结构的例子。

[0144]

在图9所示的例子中,引线260的上表面260a具有沿着图中的x方向彼此相邻的两个凹部61。复合膜225a的层叠体中的位于引线260的两个凹部61之间的部分向图的z的正方向隆起。与此相对,在复合膜225a的层叠体中,在图中的z方向上观察时与凹部61重叠的部分的层叠体整体的厚度变小。其结果,在复合膜225a的层叠体的在图中的z方向上观察时与凹部61重叠的部分形成有凹部228(参照图6)。

[0145]

如图9示意性地所示,在复合膜225a的层叠体中,引线260的上表面260a的与第2区域r2重叠的区域包含多个复合膜225a的第1导电层21与第2导电层22相互连接而成的接合部25。接合部25包含第1导电层21的材料和第2导电层22的材料。在图中的z方向上观察时,接合部25至少包括位于凹部61的内侧的部分。但是,接合部25也可以包括在图中的z方向上观察时位于凹部61的外侧的部分。

[0146]

在本发明的实施方式中,多个复合膜仅在引线的上表面侧的凹部的位置选择性地与引线连接不是必须的。多个复合膜只要在多个复合膜的层叠方向上至少在与引线的上表面侧的凹部重叠的位置与引线接合即可,例如,多个复合膜中最接近引线的复合膜也可以在第2区域r2的整体中与引线连接。

[0147]

如图9示意性地所示,接合部25可以在其内部包含树脂24r。树脂24r可以是与引线260连接的多个复合膜225a中的任意一个复合膜的第1层24所包含的树脂。通过接合部25在内部包含树脂24r,能够将凸部28p抑制得较低。另外,与接合部25仅由金属-金属间的接合构成的情况相比,在包含金属-树脂-金属的不同种类材料接合的情况下,也存在接合强度变高的情况。而且,树脂24r由于其粘性而紧贴于接合部25所具有的导电层,从而能够抑制接合部25所具有的导电层的剥离,能够进一步提高接合部25的接合可靠性。

[0148]

如在图9中放大而示意性地表示的那样,树脂24r位于在图中的z方向上观察时与引线260的凹部61重叠的部分,并且,可以位于在图中的z方向上比引线260的上表面260a的第1区域r1更深的位置。换言之,树脂24r有时是:在图中的z方向上,以上表面260a的第1区域r1的位置为基准,位于更靠近下表面260b的位置。

[0149]

在图9所例示的结构中,引线260除了具有位于上表面260a侧的凹部61之外,还在下表面260b具有凹部62a。在图9所示的例子中,凹部62a位于上表面260a侧的凹部61中的一个的大致正下方。换言之,在这些例子中,凹部62a是:在下表面260b中,形成于在图中的z方向上观察时与凹部61中的一个重叠的位置。凹部62a例如是下表面260b中的位于比平坦的第3区域r3更靠向上表面260a侧的部分。引线260的下表面260b的“平坦的区域”是从最高的部分至最低的部分的距离为引线的厚度的3%以内的区域。在图中的z方向上观察时,第3区域r3也可以与上表面260a的第1区域r1至少局部地重叠。

[0150]

在引线的下表面侧(即,不与复合膜接触的一侧)形成的凹部的形状和它们的配置并不限定于图9所示的例子。图10是用线图表示有关复合膜的层叠体和引线的截面的显微镜图像的另一例的示意图。在图10所例示的结构中,引线260的下表面260b具有凹部62b。在图中的z方向上观察时,凹部62b位于沿着图中的x方向彼此相邻的两个凹部61之间。换言

之,凹部62b位于引线260的上表面260a的第1区域r1的相反侧。第1区域r1也可以弯曲成凸状。图10是放大图,所以未图示,但引线260的上表面260a中的其他第1区域也可以包含平坦的区域。平坦的区域可以通过复合膜的层叠体的显微镜图像进行确认。在图10中用虚线表示以平坦的区域为基准的假想的面(基准面)s1。上述的凹部61是上表面260a中的位于比面s1更靠向下表面260b侧的部分。

[0151]

引线的下表面侧的凹部的形状和它们的配置并不限定于图9和图10所例示那样的形状和配置,可以是各种形状和配置。在图中的z方向上观察时,引线260的下表面260b也可以具有:位于与上表面260a侧的凹部61中的一个重叠的位置的凹部62a、和位于彼此相邻的两个凹部61之间的凹部62b这两者。

[0152]

引线的上表面侧的凹部也可以采用各种形状。凹部61的底部也可以在其一部分上包含平坦的区域。在图10所示的例子中,与沿着图中的x方向彼此相邻的两个凹部61中的右侧的一个相比,左侧的一个的底部的一部分上包含平坦的部分。在本说明书中,凹部61的底部为“平坦”是指,从凹部61的底部的表面中的最高的部分至最低的部分的距离为引线的厚度的3%以内。

[0153]

图11示意性地表示与引线连接的复合膜的截面形状的一例。在图11中表示的是:在以与引线260的上表面260a的第1区域r1垂直的平面切断时的、引线260和复合膜225a的截面的一部分。另外,在此,为了避免附图变得过于复杂,取出与引线260连接的多个复合膜225a中的最接近引线260的最下层的1片来进行图示。

[0154]

如图11所示,复合膜中的位于彼此相邻的两个凹部61之间的部分的截面可以呈显示多次弯折的形状。在图11所例示的结构中,复合膜225a在图中的x方向上彼此相邻的两个凹部61之间具有相互折叠的部分225f。换言之,在图11所例示的结构中,复合膜225a具有在图中的z方向上与自身重叠的部分225f。

[0155]

在本发明的典型的实施方式中,复合膜225a中的位于彼此相邻的两个凹部61之间的部分从引线260的上表面260a中的被这两个凹部61夹着的第1区域r1离开。换言之,复合膜225a中的位于彼此相邻的两个凹部61之间的部分不与第1区域r1连接。如果复合膜225a在彼此相邻的两个凹部61之间具有相互折叠的部分225f,则例如在引线260受到外力的情况下,能够抑制复合膜225a中的以位于彼此相邻的两个凹部61之间的部分为起点的开裂的产生。即,能够得到与犹如增大复合膜225a的厚度相同的效果。另外,复合膜225a的一部分也可以与第1区域r1接触。

[0156]

图12示意性地表示与引线连接的复合膜的截面形状的另一例。如图12示意性地所示,复合膜225a的第1导电层21和第2导电层22中的一方或两方也可以呈在截面图中弯折的形状。

[0157]

在图12所例示的结构中,复合膜225a的第1导电层21在图中的x方向上彼此相邻的两个凹部61之间具有弯曲的弧状部分21s。当关注第1导电层21的上表面21a中的位于弧状部分21s的部分21as时,部分21as在截面图中向远离引线260的方向弯曲。第1导电层21的上表面21a是引线260的与第1区域r1相对的下表面21b的相反侧的表面。上表面21a也可以说是复合膜225a中的在关注第1导电层21时位于与引线260相反的一侧的表面。

[0158]

本说明书中的“弯曲”是指,在截面图中,表示比连结彼此相邻的两个凹部61的中心的圆弧更大的曲率的形状。另外,本发明的“弧状”是指,在截面图中为曲线状,并不限定

于具有弓形的形状或者描绘圆弧。

[0159]

图13示意性地表示与引线连接的复合膜的截面形状的又一例。在图13所例示的结构中,复合膜225a的第1导电层21在图中的x方向上彼此相邻的两个凹部61之间具有分别弯曲的两个弧状部分21t。在图13所示的例子中,第1导电层21具有:从图的+x方向朝-x方向折返的弧状部分21t;和与此相反地从图的-x方向朝+x方向折返的弧状部分21t。即,在该例中,第1导电层21在图中的x方向上彼此相邻的两个凹部61之间包含:通过弯曲而相互折叠从而在图中的z方向上相互重叠的折返部分21f。

[0160]

在图13所示的例子中,当关注第1导电层21相互折叠的部分时,沿着图中的z方向的第1层24的有效厚度是将在图中的z方向上重叠的两个部分的厚度相加而得到的。第1导电层21在两个凹部61之间具有相互折叠的部分,由此,与复合膜225a整体包含相互折叠的部分的情况(参照图11)同样地,即使在剪切应力作用于复合膜225a的情况下,也能够期待抑制以这两个凹部61之间的位置为起点的复合膜225a的开裂的产生的效果。

[0161]

与第1导电层21同样地,第2导电层22也可以具有在截面图中弯折的形状。图14示意性地表示与引线连接的复合膜的截面形状的又一例。在图14所示的例子中,复合膜225a的第2导电层22在图中的x方向上彼此相邻的两个凹部61之间具有弯曲的弧状部分22s。

[0162]

在图14所例示的结构中,第2导电层22的弧状部分22s向远离引线260的方向弯曲,第2导电层22的上表面22a中的位于弧状部分22s的部分22as也具有按照第2导电层22的形状的形状。即,部分22as具有在截面图中向远离引线260的方向弯曲的形状。在此,上表面22a是相对于复合膜225a的第1层24位于与第1导电层21的下表面21b相反的一侧的表面。

[0163]

在图14所例示的结构中,第2导电层22还在两个凹部61之间具有:通过弯曲并相互折叠而在图中的z方向上相互重叠的折返部分22f。折返部分22f包括:从图的-x方向朝+x方向折返的弧状部分22t;和与此相反地从图的+x方向朝-x方向折返的弧状部分22t。

[0164]

在引线的两个凹部之间,通过在层叠的多个复合膜中最接近的2片复合膜之间导入例如图11所示的纠缠的结构,能够在2片复合膜之间产生机械啮合。通过在多个复合膜之间产生相互啮合的截面形状,能够在引线的两个凹部之间与多个复合膜形成一体的结构。由此,能够抑制复合膜从引线的剥离和/或开裂的产生。在多个复合膜之间形成相互啮合的截面形状能够有助于蓄电器件的可靠性的提高。

[0165]

图15将复合膜的层叠体中的最下层的复合膜与引线之间的连接部取出并放大表示。如图15示意性地所示,当关注复合膜225a中的与引线260的凹部61连接的部分时,在复合膜225a上形成有接合部25。

[0166]

在接合部25中,第1导电层21与第2导电层22相互连接,由此在它们之间形成导电路径。在第1导电层21和第2导电层22包含共同的材料的情况下,有时在第1导电层21和第2导电层22之间无法确认明确的边界。但是,如图15所示,在接合部25在其内部具有树脂的树脂24r的情况下,能够根据深度方向(在此为图中的z方向)上的树脂24r的位置来推定第1导电层21与第2导电层22之间的边界的大致位置。

[0167]

在第1导电层21和引线包含共同的材料的情况下,有时在它们之间无法确认明确的边界。然而,例如,在确认到在引线的上表面的比第1区域r1更深的位置存在树脂24r的情况下,能够得出在引线的上表面形成有凹部的结论。或者,如参照图8说明的例子那样,如果第2导电层的上表面是,在图中的z方向上与引线的凹部重叠的部分包含:以引线的上表面

的第1区域r1的位置为基准时位于更接近引线的下表面侧的部分的话,则可以说在引线的上表面形成有凹部。

[0168]

接合部25可以具有比复合膜225a的其他部分(例如,在层叠方向上与第2材料层222重叠的部分)更小的厚度。在这种情况下,当将复合膜225a作为单个个体取出时,可以说:复合膜225a在第3面225a(即,与引线260相反侧的表面)具有向引线260凹陷的凹部63(参照图15)。复合膜225a的凹部63位于引线260的上表面260a的与凹部61对应的位置(例如,凹部61的正上方)。

[0169]

在图15中,用双向箭头h1表示复合膜225a中的在图中的z方向上与引线260的凹部61重叠的部分的厚度。在此,双箭头h1所示的长度是,从复合膜225a与引线260之间的焊接界面中最深的位置61z至沿着图中的z方向延伸直线z1时与第2导电层22的上表面22a交叉的位置为止的距离。另外,第2导电层22的上表面22a是指第2导电层22的位于与引线260相反的一侧的表面,构成复合膜225a的第3面225a。

[0170]

如图11~图14所示,与引线260连接的复合膜225a可以具有:在引线260的两个凹部61之间向远离引线260的方向鼓起的形状。在图15中,用双箭头h2表示从第2导电层22的上表面22a的在图中的z方向上与引线260的第1区域r1重叠的部分中的离引线260最远的位置至引线260为止的图中的z方向上的距离。当将该距离h2与上述的距离h1进行比较时,在本发明的实施方式中,成立h1<h2的关系。

[0171]

如上所述,在图9~图15中,以第2电极为例说明了与引线的连接结构的例子,但能够将同样的连接结构应用于第1电极。第1电极的连接结构的一个例子在后述的实施例的基于显微镜图像的示意图(例如图60等)中表示。

[0172]

图16示意性地表示形成于引线的上表面的凹部的形状和配置的一例。图16相当于将引线260从图1所示的单电池200a的第2电极组分离,并沿引线260的上表面260a的法线方向观察第3部分240j时的俯视图。

[0173]

在图16所例示的结构中,引线260的上表面260a具有沿着图中的x方向和y方向二维地排列的合计35个凹部61。在该例中,多个凹部61以各自的中心大致位于矩形格子的格子点上的方式形成于引线260的上表面260a。多个凹部61的配置当然并不限定于该例。多个凹部61也可以是:在与图中的xy面平行的面内,沿着第1轴以及相对于第1轴呈锐角或钝角的第2轴而二维地排列。

[0174]

通过在二维地配置的多个部位将引线与复合膜相互连接,能够使它们之间的结合更牢固。另外,即使在外力作用于引线的情况下,应力也分散于多个部位,所以能够避免引线从复合膜脱落。即,能够得到提高蓄电器件的可靠性的效果。

[0175]

各凹部61具有位于引线260的上表面260a的开口61a。在图16所例示的结构中,凹部61的开口61a具有矩形形状。如后所述,在图中的z方向上观察凹部61的开口61a时的形状并不限定于矩形。

[0176]

关注沿着图中的x方向或y方向彼此相邻的两个开口,例如,在图16中,关注多个凹部61中沿着图中的x方向彼此相邻的凹部61p和凹部61q的开口61a。这两个开口隔着引线260的上表面260a的第1区域r1沿着图中的x方向排列。

[0177]

在该例子中,这两个凹部中的一个即凹部61p的开口61a的x方向上的宽度x1,大于从凹部61p的开口61a至凹部61q的开口61a的距离d1。在此,开口61a的宽度x1是指某个方向

(在此为图中的x方向)上的开口61a的宽度中的最大值,开口61a之间的距离d1是指该方向上的开口61a之间的距离中的最小值。

[0178]

通过增大凹部61p的开口61a的例如x方向上的宽度x1,能够扩大复合膜225a与引线260之间的接合界面。通过扩大复合膜225a与引线260之间的接合界面,能够得到降低复合膜225a与引线260之间的连接电阻的效果。另外,还能够期待每个凹部61中的复合膜225a与引线260之间的接合强度提高的效果。从得到低的连接电阻和高的接合强度的观点出发,使宽度x1大于开口61a间的距离d1是有利的。

[0179]

与此相反,如图17所示,凹部61p的开口61a的x方向上的宽度x1也可以小于从凹部61p的开口61a至凹部61q的开口61a的距离d1。当凹部61的形状和配置使得开口61a间的距离d1大于开口61a的宽度x1的话,会使更多片数的复合膜225a向引线260的连接变得容易。即,满足x1<d1这一条件的凹部61的形状和配置有利于将更多片数的复合膜225a与引线260连接的结构。或者,凹部61p的开口61a的宽度x1也可以是与开口61a之间的距离d1相同。如上所述,凹部61各自的形状和这些凹部61的配置并不限定于特定的组合。

[0180]

在多个凹部61之间,使开口61a的宽度(例如图中的x方向上的宽度)一致的形态在本发明的实施方式中不是必须的。另外,在多个凹部61之间,使彼此相邻的两个凹部61的开口61a之间的在图中的x方向上的距离全部一致的方式,也不是必须的。

[0181]

在图16所示的例子中,多个凹部61除了包括上述的凹部61p和凹部61q的组之外,还包括沿着图中的x方向在与凹部61p相反的一侧与凹部61q相邻的凹部61r。在将从凹部61q的开口61a至凹部61r的开口61a的沿着图中的x方向的距离设为d2时,距离d2也可以不同于从凹部61p的开口61a至凹部61q的开口61a的距离d1。

[0182]

这样,凹部61可以是在结合部分(第3部分)中均匀地分布,也可以是不均匀地分布。例如,也可以使凹部61之间的间隔随机地变化。或者,例如,在第3部分中,凹部61的排列间距也可以是阶段性地变化。通过使凹部61的分布不均匀,能够使凹部61具有密度分布。由此,例如,在第3部分内,能够使与复合膜的接合强度具有分布。另外,通过凹部61的配置,能够控制与引线260接合的复合膜的树脂的流动。进一步,通过使凹部61的间隔变化,也能够使形成于复合膜的凸部(图8的凸部28p)的高度具有分布。

[0183]

在图16所示的例子中,多个凹部61还包括沿着图中的x方向彼此相邻的凹部61s和凹部61t的组。在将从凹部61s的开口61a至凹部61t的开口61a的沿着图中的x方向的距离设为d3时,距离d3也可以与上述的距离d1和距离d2中的至少任一个不同。

[0184]

在图16和图17中,以接近正方形的形状描绘了开口61a。但是,这只不过是为了便于说明。在多个复合膜的层叠方向(在此为图中的z方向)上观察时的开口61a的形状可以为具有变形的四边形状、包含一部分弯曲的边的四边形状等。四边形“具有变形”是指该四边形的顶点的一部分或全部偏离于理想的形状(矩形)的顶点。具有变形的四边形的顶点与理想的矩形的顶点之间的距离例如可以为构成矩形的边的长度的30%以内。或者,具有变形的四边形的顶点与理想的矩形的顶点之间的距离例如也可以为300μm以内。在此,关于开口61a的形状,能够根据引线260的上表面260a的第1区域r1与上表面260a中的在复合膜的层叠方向上位于比第1区域r1更低的位置的部分之间的边界的形状来确定。

[0185]

在本发明的实施方式中,在形成于引线260的上表面260a的多个凹部61之间,它们的大小(例如沿图中的z方向观察时的面积)严格地一致不是必须的。例如,在彼此相邻的凹

部61p与凹部61q之间,图中的x方向上的开口61a的宽度或者沿着图中的y方向的开口61a的宽度也可以不同。换言之,第3部分240j也可以包含沿着图中的x方向或y方向的开口61a的宽度相互不同的多个凹部61。

[0186]

另外,在形成于复合膜225a的层叠体的多个凹部228之间,它们的大小严格地一致也不是必须的。多个凹部228也可以包括沿着图中的x方向或y方向的开口28a的宽度互不相同的凹部228。

[0187]

图18表示可形成于复合膜的层叠体的多个凹部的一例。在图18所示的例子中,在复合膜225a的层叠体上形成有沿着图中的x方向和y方向二维地配置的多个凹部228。多个凹部228分别具有向引线260凹陷的形状。在该例中,多个凹部228分别具有包含4个内壁面28c的形状。多个凹部228在复合膜225a的第3面225a上形成于与引线260的多个凹部61对应的位置(例如正上方)。

[0188]

在图18所示的例子中,多个凹部228包括沿着图中的x方向彼此相邻的凹部228p和凹部228q。在该例子中,这两个凹部中的一个即凹部228p的开口28a的x方向上的宽度x7大于从凹部228p的开口28a至凹部228q的开口28a的距离d5。在此,开口28a的宽度x7是指某个方向(在此为图中的x方向)上的开口28a的宽度中的最大值,开口28a之间的距离d5是指该方向上的开口28a之间的距离中的最小值。

[0189]

凹部228p的开口28a的宽度x7大意味着复合膜225a与引线260之间的接合界面比较大。即,根据满足x7>d5这一条件的凹部228的形状和配置,能够期待降低连接电阻或者提高接合强度的效果。

[0190]

图19示意性地表示可形成于复合膜的层叠体的多个凹部的另一例。与图18所示的例子相反,如图19所示,也可以成立x7<d5的关系。使得x7<d5的关系成立的凹部228的形状和配置有利于将更多片数的复合膜225a与引线260连接的结构。

[0191]

在图18所例示的结构中,多个凹部228还包括沿着图中的x方向在与凹部228p相反的一侧与凹部228q相邻的凹部228r。在将从凹部228q的开口28a至凹部228r的开口28a的沿着图中的x方向的距离设为d6时,距离d6也可以不同于从凹部228p的开口28a至凹部228q的开口28a的距离d5。

[0192]

在图18所示的例子中,多个凹部228还包括沿着图中的x方向彼此相邻的凹部228s和凹部228t的组。在将从凹部228s的开口28a至凹部228t的开口28a的沿着图中的x方向的距离设为d7时,距离d7也可以与上述的距离d5和距离d6中的至少任意一个不同。

[0193]

这样,与“形成于引线260的上表面260a的凹部61的宽度和两个凹部61间的距离之间”相同的关系,也可以成立于“形成于复合膜225a的第3面225a的凹部228的宽度和两个凹部228间的距离之间”。在多个凹部228之间,开口28a的宽度(例如图中的x方向上的宽度)一致的形态在本发明的实施方式中不是必须的。另外,在多个凹部228之间,使彼此相邻的两个凹部228的开口28a之间的在图中的x方向上的距离全部一致的方式,也不是必须的。关于两个凹部228之间的距离,也可以代替开口28a间的距离而采用两个凹部228的中心间距离。此外,在图18和图19中,以接近正方形的形状描绘了开口28a。但是,这只不过是为了便于说明,在多个复合膜的层叠方向(在此为图中的z方向)上观察时的开口28a的形状可以是歪斜的四边形状、以及包含一部分弯曲的边的四边形状等。

[0194]

图20放大表示可形成于复合膜的层叠体的多个凹部中的一个。在图20所示的例子

中,位于矩形的开口28a的周围的凸部28p是由复合膜225a的第3面225a隆起而形成的结构。在图20所示的例子中,凹部228的底面28b具有矩形形状。形成于复合膜225a的层叠体的凹部228自身的形状当然也不限定于图20所示的形状。凹部228的底面28b和开口28a的形状也不限于矩形。

[0195]

图21示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。图21也可以说是比较稀疏地配置了分别具有矩形形状的开口61a的多个凹部61的例子。在图21所例示的结构中,各凹部61的中心位于三角形格子的格子点上。

[0196]

在图21所示的例子中,多个凹部61沿着图中的x方向和与x方向及y方向均不同的方向而二维地配置。在图21所示的例子中,可以说:各凹部61的开口61a具有其宽度沿着图中的x方向和y方向变化的形状。

[0197]

在该例子中,多个凹部61沿着相对于图中的x方向成+45

°

的方向(以下,简称为“+45

°

方向”)和成-45

°

的方向(以下,简称为

“‑

45

°

方向”)二维地配置。如果关注在-45

°

方向上彼此相邻的两个凹部61,则在这两个凹部的一个开口61a的-45

°

方向上的宽度s1与两个凹部的开口61a间的距离e1之间,成立s1<e1的关系。与参照图16说明的例子同样地,也可以采用使得s1>e1的关系成立的凹部61的形状和配置。

[0198]

图22表示可形成于与具有图21所示的凹部61的引线连接的复合膜的多个凹部的形状的一例。图22相当于从位于最上层的复合膜225a的第3面225a侧观察引线260上的复合膜225a的层叠体的俯视图。

[0199]

图22是将2片复合膜225a与引线260连接的例子。在任一例子中,在位于最上层的复合膜225a的第3面225a分别形成有具有矩形形状的开口28a的多个凹部228。

[0200]

在图22所示的例子中,多个凹部228沿着+45

°

方向及-45

°

方向二维地配置。如果关注在-45

°

方向上彼此相邻的两个凹部228,则在该例中,在这两个凹部的一方的开口28a的-45

°

方向上的宽度s7与两个凹部的开口28a间的-45

°

方向上的距离e7之间,成立s7>e7的关系。与此相反,也可以成立s7<e7的关系。

[0201]

在此,凹部228的集合整体配置在矩形形状的区域内,由此构成一个第3部分240j。第3部分240j分别在例如3mm

×

4mm的长方形的区域包含多个凹部228。但是,各第3部分240j的形状不限于矩形。例如,也可以通过将凹部228的集合整体配置在圆形形状的区域内来构成一个第3部分240j。换言之,各第3部分240j的形状也可以是圆形形状等。

[0202]

图23放大表示图22所示的多个凹部中的一个。在该例子中,凹部228的内壁面28c具有多个台阶。这样,规定凹部228的形状的内壁面28c分别为平坦面的形态不是必须的。限定凹部228的形状的内壁面和/或底面也可以是具有台阶等的形状。

[0203]

图24示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。图25示意性地表示图24所示的结构的局部的截面。在图24所示的例子中,凹部61具有与图中的x方向相比在y方向上较长的带状的俯视形状。

[0204]

在图24所示的例子中,凹部61的开口61a的x方向上的宽度x1小于y方向上的宽度y1。通过将接合部25形成为带状,与将接合部25形成为点状时相比,能够使引线与复合膜之间的结合更牢固。此外,在该例中,如图24和图25示意性地所示,在凹部61的开口61a的x方向上的宽度x1与在图中的x方向上彼此相邻的两个凹部61的开口61a间的距离d1之间,成立d1>x1的关系。与此相反,在开口61a的宽度x1与开口61a间的距离d1之间,也可以成立d1<

x1的关系。

[0205]

图26示意性地表示可形成于与在上表面具有图24所示的凹部的引线连接的复合膜的多个凹部的形状的一例。在该例中,形成于复合膜225a的层叠体的多个凹部228分别具有与图中的x方向相比在y方向上较长的带状的俯视形状。凹部228的开口28a的x方向上的宽度x7也可以小于y方向上的宽度y7。另外,在该例中,在图中的x方向上彼此相邻的两个凹部228的开口28a间的距离d7比开口28a的x方向上的宽度x7大。与此相反,也可以成立d7<x7的关系。

[0206]

图27示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。如图27所例示的那样,凹部61也可以具有与图中的y方向相比在x方向上较长的俯视形状。在图27所示的例子中,成立x1>y1的关系。另外,在图27中,如果将在图中的y方向上彼此相邻的两个凹部228的开口28a间的沿着y方向的距离设为d4,则在距离d4与凹部61的开口61a的y方向上的宽度y1之间,成立d4>y1的关系。与此相反,也可以成立d4<y1的关系。

[0207]

图28示意性地表示可形成于与在上表面具有图27所示的凹部的引线连接的复合膜的多个凹部的形状的一例。在图28所示的例子中,凹部228具有与图中的y方向相比在x方向上较长的俯视形状。在图28所示的例子中,在凹部228的开口28a的x方向上的宽度x7与y方向上的宽度y7之间,成立x7>y7的关系。另外,在该例中,在彼此相邻的两个凹部228的开口28a间的沿着y方向的距离d10与开口28a的y方向上的宽度y7之间,成立d10>y7的关系。与此相反,也可以成立d10<y7的关系。

[0208]

图29示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。在本发明的实施方式中,凹部61的延伸方向例如相对于引片区域的一边平行或垂直的形态不是必须的。如图29所例示,凹部61的延伸方向也可以是相对于引片区域的一边倾斜的方向。通过使接合部25的延伸方向相对于复合膜容易开裂的方向倾斜,能够期待抑制复合膜的开裂的产生的效果。

[0209]

在该例子中,与参照图21说明的例子同样地,在-45

°

方向上彼此相邻的两个凹部61中的一个的开口61a的-45

°

方向上的宽度s1,与两个凹部的开口61a间的距离e1之间,成立s1<e1的关系。与此相反,也可以成立s1>e1的关系。

[0210]

图30示意性地表示可形成于与在上表面具有图29所示的凹部的引线连接的复合膜的多个凹部的形状的一例。在图30所示的例子中,各凹部228例如在相对于引片区域的一边倾斜的方向上延伸。

[0211]

在图30所示的例子中,与图22所示的例子相反,在-45

°

方向上彼此相邻的两个凹部228中的一个的开口28a的-45

°

方向上的宽度s7,与两个凹部的开口28a间的-45

°

方向上的距离e7之间,成立s7<e7的关系。当然,也可以成立s7>e7的关系。

[0212]

图31示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。如图24、图27和图29所例示的那样,在凹部61的开口61a具有带状等长条形状的情况下,开口61a的长条形状也可以如图31所示的示例那样,为使角部呈圆形的形状。与图27所示的例子同样地,在图31所示的例子中,也成立x1>y1的关系。另外,如果对在图中的y方向上彼此相邻的两个凹部228的开口28a间的距离d4与凹部61的开口61a的y方向上的宽度y1进行比较,则成立d4>y1的关系。与此相反,也可以成立d4<y1的关系。

[0213]

图32示意性地表示可形成于与在上表面具有图31所示的凹部的引线连接的复合

膜的多个凹部的形状的一例。如图32示意性地所示,与形成于引线的上表面的凹部61的开口61a的形状同样地,形成于复合膜的凹部228的开口28a的长条形状也可以是使角部呈圆形的形状。与图28所示的例子同样地,在此,成立x7>y7的关系和d10>y7的关系。也可以成立d10<y7的关系。

[0214]

开口61a的长条形状的宽度和/或开口28a的长条形状的宽度可以沿着长条形状的延伸方向恒定,也可以变化。图33示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。在图33所例示的结构中,多个凹部61包括沿着图中的y方向配置的凹部61u和凹部61v。

[0215]

如图33示意性地所示,凹部61u的开口61a具有随着沿着图中的x方向前进而y方向上的宽度扩大的形状。即,图中的y方向上的凹部61u的开口61a的宽度在图中的x方向上的每个位置不同。例如,凹部61u的开口61a的左侧的端部的宽度y2小于右侧的端部的宽度y3。另一方面,在图33所示的例子中,凹部61v的开口61a具有随着沿着图中的x方向前进而y方向上的宽度缩小的形状。

[0216]

在该例子中,关于图中的y方向上的、凹部61u的开口61a与凹部61v的开口61a之间的距离d5,与图中的x方向上的位置无关,是恒定的。当然,凹部61u的开口61a的形状以及凹部61v的开口61a的形状也可以采用使得距离d5依赖于图中的x方向上的位置而发生变化的形状。此外,在该例子中,图中的x方向上的凹部61u的开口61a的宽度和凹部61v的开口61a的宽度均为x1且相等。

[0217]

图34示意性地表示可形成于与在上表面具有图33所示的凹部的引线连接的复合膜的多个凹部的形状的一例。在图34所示的例子中,形成于复合膜225a的层叠体的多个凹部228包括沿着图中的y方向配置的凹部228u和凹部228v。

[0218]

在图34所例示的结构中,凹部228u的开口28a具有随着沿着图中的x方向前进而y方向上的宽度扩大的形状。另一方面,凹部228v的开口28a具有随着沿着图中的x方向前进而y方向上的宽度缩小的形状。在此,凹部228u的开口28a的左侧端部的宽度y8小于右侧端部的宽度y9。关于图中的y方向上的、凹部228u的开口28a与凹部228v的开口28a之间的距离d11,可以与图中的x方向上的位置无关而恒定,也可以在图中的x方向上的每个位置不同。

[0219]

从复合膜225a的层叠方向观察时,凹部61和/或凹部228可以具有弯曲的形状。图35示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。在图35所例示的结构中,凹部61的开口61a具有在图的xy面内蜿蜒的形状,在其一部分中包含弯曲的部分61d。在该例中,在凹部61的开口61a的y方向上的宽度y1与在图中的y方向上彼此相邻的两个凹部61的开口61a间的距离d4之间,成立d4>y1的关系。也可以成立d4<y1的关系。另外,在该例中,凹部61的开口61a的x方向上的宽度x1大于y方向上的宽度y1。

[0220]

图36示意性地表示可形成于与在上表面具有图35所示的凹部的引线连接的复合膜的多个凹部的形状的一例。在图36所例示的结构中,凹部228的开口28a在其一部分中具有弯曲的部分28d,具有在图的xy面内蜿蜒的形状。在图36所示的例子中,在凹部228的开口28a的y方向上的宽度y7与在图中的y方向上彼此相邻的两个凹部228的开口28a间的距离d10之间,成立d10>y7的关系。也可以成立d10<y7的关系。另外,在该例中,凹部228的开口28a的x方向上的宽度x7大于y方向上的宽度y7。

[0221]

图37示意性地表示形成于引线的上表面的凹部的形状和配置的又一例。与参照图

35说明的例子同样地,在图37所例示的结构中,凹部61的开口61a具有在图的xy面内蜿蜒的形状,在其一部分中包含弯曲的部分61d。但是,在该例中,凹部61的开口61a的y方向上的宽度y1大于x方向上的宽度x1。即,在此,y1>x1。

[0222]

在图37所示的例子中,在凹部61的开口61a的x方向上的宽度x1与在图中的x方向上彼此相邻的两个凹部61的开口61a间的距离d1之间,成立d1>x1的关系。也可以成立d1<x1的关系。

[0223]

图38示意性地表示可形成于与在上表面具有图37所示的凹部的引线连接的复合膜的多个凹部的形状的一例。在图38所例示的结构中,凹部228的开口28a在其一部分中具有弯曲的部分28d,并具有在图的xy面内蜿蜒的形状。在图38所示的例子中,各凹部228的开口28a的蜿蜒的形状与图中的x方向相比在y方向上较长地延伸。即,在此,在凹部228的开口28a的y方向上的宽度y7与x方向上的宽度x7之间,成立y7>x7的关系。

[0224]

在图38所示的例子中,在凹部228的开口28a的x方向上的宽度x7与在图中的x方向上彼此相邻的两个凹部228的开口28a间的距离d7之间,成立d7>x7的关系。也可以成立d7<x7的关系。

[0225]

这样,关于凹部61的开口61a在引线260的上表面260a的形状,并不限定于点状和直线状,也可以是曲线状,还可以是将直线和曲线组合而成的形状等。形成于复合膜225a的层叠体的凹部228的开口28a的形状也不限定于点状和直线状。凹部228的开口28a的形状可以是曲线状,也可以是组合了直线和曲线的形状等。例如,通过将接合部25形成为蜿蜒的形状,能够扩大引线与复合膜之间的接合界面,进一步提高它们之间的接合强度。

[0226]

图39示意性地表示单电池中的第2电极与引线之间的连接的另一例。为了简单起见,在图39中,与图7同样地,在单电池200a所包含的复合膜225a中,取出位于第1电极210a和第2电极220a的层叠结构的最下层的复合膜225ak和位于其上层的复合膜225ah这2片,对其进行图示。

[0227]

在图39所例示的结构中,复合膜225a与引线260的上表面260a中的第2区域r2连接。在此,包含第1区域r1和第2区域r2的引线260的上表面260a整体上是平坦的面。这样,与复合膜225a的引片区域210t的层叠体连接的引线260的上表面260a也可以是平坦面。换言之,与引片区域210t的层叠体连接的引线260的上表面260a有时不具有上述的凹部61。

[0228]

如图39中放大地所示那样,在该例子中,第3部分240j包含多个接合部25。这些接合部25分别配置于在图中的z方向上观察时与引线260的上表面260a的第2区域r2重叠的位置。如后所述,接合部25是在复合膜225a的第1导电层21与第2导电层22之间发生了固相接合的部分。另外,固相接合也形成在接合部25与引线260之间。此外,例如,如参照图16所说明的例子那样,在矩形格子的格子点的位置连接复合膜225a和引线260的情况下,第1区域r1能够在引线260的上表面260a形成为栅格状。

[0229]

接合部25可以具有比复合膜225a的其他部分(例如,在层叠方向上与第2材料层222重叠的部分)更小的厚度。另一方面,对于复合膜225a中的位于在引线260的上表面260a上彼此相邻的两个第2区域r2之间的部分而言,如图39示意性地所示,可以呈向远离引线260的方向隆起的形状。关注从复合膜225a的层叠体中的例如复合膜225ak的第2导电层22的上表面22a至引线260的图中的z方向上的距离。在此,从第2导电层22的上表面22a的在图中的z方向上与第1区域r1重叠的部分中的离引线260最远的位置至引线260的距离大于在

图中的z方向上与第2区域r2重叠的部分的厚度。在该例中,也可以说:在复合膜225a的层叠体中,在图中的z方向上与引线260的上表面260a的第2区域r2对应的位置形成有多个凹部228。

[0230]

这样,也有可能在引线260的上表面260a中的与复合膜225a连接的部分未形成凹部61。在其一部分上具有凹部61的第2区域r2和不具有凹部61的第2区域r2也可以混合地存在于引线260的上表面260a。当然,在单电池200a中的第1电极210a与引线250之间,也可以应用与图39所示那样的连接结构同样的接合结构。

[0231]

(变形例1)

[0232]

图40表示本发明的某一个实施方式的蓄电器件的变形例。图40所示的结构是层叠型的锂离子二次电池的另一例。图40所示的锂离子二次电池100b具有:包含正极和负极的一个以上的组的单电池200b、与单电池200b连接的一对引线250和260、覆盖单电池200b的外装体300以及电解质290。

[0233]

图41将图40所示的蓄电器件的单电池200b取出并示意性地表示其结构。与图2所示的单电池200a同样地,单电池200b具有:一个以上的第1电极210b、一个以上的第2电极220b、以及防止它们之间的直接接触的第3层270b。各第1电极210b的复合膜215b具有通过在其表面上不配置第1材料层212而形成的引片区域210t。同样地,各第2电极220b的复合膜225b也具有通过在其表面上不配置第2材料层222而形成的引片区域220t。

[0234]

第1电极210b侧的引片区域210t在图中的z方向上设置于在这些第1电极210b之间相互重叠的位置,与第1电极210b侧的引线250连接。在该例子中,引线250与位于最下层的第1电极210b的复合膜215b的第2面215b侧连接。第2电极220b侧的引片区域220t也同样地设置于在图中的z方向上在这些第2电极220b之间相互重叠的位置,在引片区域220t的层叠体上连接于引线260。在该例中,引线260与位于最下层的第2电极220b的复合膜225b的第4面225b侧连接。

[0235]

与参照图2说明的例子相比,在图41所示的例子中,引片区域210t和引片区域220t均在第1电极210b和第2电极220b的层叠结构中,在图中的x方向上朝向相同侧(在此为x方向的负侧)引出。第1电极210b侧的引片区域210t和第2电极220b侧的引片区域220t是,在与第1电极210b和第2电极220b的层叠方向垂直的方向上,既可以如图2所示的例子那样相互位于相反侧,也可以如图41所示的例子那样朝向相同的方向引出。

[0236]

在图41所示的例子中,第3层270b是单一的薄片。第3层270b具有在单电池200b中弯折成z字的形状。第3层270b包括分别位于第1电极210b的第1材料层212与第2电极220b的第2材料层222之间的多个部分。第1电极210b分别位于第3层270b的一个表面侧,第2电极220b分别位于第3层270b的另一个表面侧。

[0237]

这样,隔膜可以以单一的薄片的形式配置于单电池中。或者,如图2所示的例子那样,隔膜也可以包含分别位于正极与负极之间的多个片。此外,在用与图中的zx面平行的面切断单电池200b的情况下,除了引片区域的配置之外,能够得到与图7或图39所示的截面大致相同的截面。因此,在此,省略单电池200b的截面的图示。

[0238]

(变形例2)

[0239]

图42表示本发明的某一个实施方式的蓄电器件的另一变形例。图42表示作为蓄电器件的层叠型锂离子二次电池的又一例。图42所示的锂离子二次电池100c具有:包含正极

和负极的组的单电池200c;与单电池200c连接的一对引线250和260;覆盖单电池200c的外装体300;以及电解质290。

[0240]

图42所示的单电池200c具有第1电极210c、第2电极220c、以及2片第3层270ca和270cb。单电池200c具有在将第1电极210c、第3层270ca、第2电极220c和第3层270cb依次重叠之后将它们的层叠体卷绕而成的所谓卷绕型的结构。此外,在图42所示的例子中,单电池200c整体具有扁平形状,但当然不限定于该例,单电池200c也可以是圆筒形状等。

[0241]

在上述的各例(例如参照图41)中,每个正极上设置有单一的引片区域210t,与此相对,在图42所例示的结构中,第1电极210c具有4个引片区域210t。另外,在图42所例示的结构中,第2电极220c也具有4个引片区域210t。第1电极210c侧的引片区域210t在图中的z方向上层叠并与引线250连接。同样地,第2电极220c侧的引片区域220t在图中的z方向上层叠并与引线260连接。如图42所示,在引片区域210t和引片区域220t上形成第3部分240j。

[0242]

图43表示图42所示的单电池中的第1电极、第2电极和隔膜的层叠结构。图43示意性地表示第1电极210c、第3层270ca、第2电极220c以及第3层270cb的卷绕前的状态。第3层270ca和270cb分别是具有与图中的x方向相比在y方向上较长的长方形形状的薄片。第1电极210c和第2电极220c各自也具有:除了引片区域以外,在图中的y方向上延伸的长方形的形状。通过将这些片状的部件重叠卷绕,实现第1电极210c和第2电极220c隔着第3层270ca或270cb在图中的z方向上交替层叠的结构。

[0243]

图44表示了从图42所示的单电池中取出的第2电极。单电池200c的第2电极220c包括第2材料层222和支承第2材料层222的复合膜225c。在该例中,在片状的复合膜225c的两面配置有第2材料层222。

[0244]

除了代替单一的引片区域220t而设置有多个引片区域220t这一点之外,复合膜225c的基本结构与上述的复合膜225a、225b相同。如图44中放大并所示的那样,复合膜225c具有:第1导电层21;第2导电层22;以及位于第1导电层21与第2导电层22之间的第1层24。

[0245]

图45表示了从图42所示的单电池中取出的第1电极。如图45所示,第1电极210c具有第1材料层212和支承第1材料层212的复合膜215c。除了代替单一的引片区域210t而设置有多个引片区域210t这一点以外,复合膜215c的基本结构也与上述复合膜215a、215b相同。与以上说明的各例同样地,复合膜215c具有第1导电层11、第2导电层12、以及位于第1导电层11与第2导电层12之间的第1层14。

[0246]

另外,第1电极210c侧的第1材料层212在复合膜215c上形成为带状,不设置在引片区域210t上。同样地,第2电极220c侧的第2材料层222在复合膜225c上形成为带状,不位于引片区域220t上。

[0247]

再次参照图43。第1电极210c的复合膜215c具有分别从长方形形状的一边向图中的x方向的负侧引出的多个引片区域210t。这些引片区域210t在复合膜215c中设置成:在将第1电极210c、第3层270ca、第2电极220c以及第3层270cb层叠并卷绕时,在图中的z方向上重叠的位置。因此,在使第1电极210c平坦的状态下,引片区域210t也可以在图中的y方向上不是等间隔地排列。即,也可以是:在图43中用双箭头l1和l2表示的彼此相邻的两个引片区域210t间的距离之间,成立l1≠l2的关系。

[0248]

第2电极220c的复合膜225c也同样地具有:分别从长方形形状的一边向图中的x方向的负侧引出的多个引片区域220t。这些引片区域220t也同样是:以在将第1电极210c、第3

层270ca、第2电极220c和第3层270cb层叠并卷绕时在图中的z方向上重叠的方式,典型地,在使第2电极220c平坦的状态下在图中的y方向上不是等间隔地排列。

[0249]

这样,也可以是:代替对每个电极(正极或负极)设置单一的引片区域,而是在单一的电极的复合膜上设置多个引片区域。通过在单一的电极的多个部位配置引片区域,能够在蓄电器件的充放电时使电流分散到各个引片区域。即,能够避免在充放电时电流集中于单一的引片区域,能够抑制由电流的集中而引起的局部的过度的温度上升。这样,设置多个引片区域的结构有利于蓄电器件的可靠性的提高。关于复合膜中的引片区域的数量和配置,可以根据蓄电器件的尺寸、电极的卷绕数等而适当地变更。

[0250]

(变形例3)

[0251]

图46表示本发明的某一个实施方式的蓄电器件的又一变形例。与图42所示的锂离子二次电池100c同样,图46具有扁平形状的卷绕型的结构。与锂离子二次电池100c相比,图46所示的锂离子电池100d具有单电池200d来代替单电池200c。与锂离子二次电池100c的单电池200c相比,单电池200d包含第1电极210d和第2电极220d的组,以此来代替第1电极210c和第2电极220c的组。单电池200d是以一对引线250和260连接的状态与电解质290一起配置于外装体300的内部空间。

[0252]

图47示意性地表示图46所示的单电池中的第1电极、第2电极和隔膜的卷绕前的状态。如图47所示,第1电极210d具有第1材料层212和支承第1材料层212的复合膜215d。在复合膜215d上设置有一个引片区域210t。除了引片区域210t的数量不同这一点以外,复合膜215d的基本结构与参照图45所说明的复合膜215c相同。即,复合膜215d具有第1导电层11、第2导电层12、以及位于第1导电层11与第2导电层12之间的第1层14。

[0253]

第2电极220d具有第2材料层222和支承第2材料层222的复合膜225d。除了引片区域220t的数量为一个这一点以外,复合膜225d的基本结构与参照图44说明的复合膜225c相同。即,复合膜225d具有第1导电层21、第2导电层22、以及位于第1导电层21与第2导电层22之间的第1层24。

[0254]

通过在将第1电极210d、第3层270ca、第2电极220d以及第3层270cb依次重叠之后卷绕它们的层叠体,得到图46所示的单电池200d。单电池200d的形状并不限定于扁平形状,也可以是圆筒形状等。

[0255]

以下,以图2所示的锂离子二次电池100a为例,更详细地说明本发明的实施方式1的蓄电器件的各构成要素。

[0256]

(复合膜215a、225a)

[0257]

如参照图3和图4所说明的那样,在本发明的实施方式中,对支承活性物质层的复合膜215a、225a应用在含有树脂等的支承层的两面设置有导电层的复合材料。复合膜215a通过在第1层14的一个表面具有第1导电层11、并且在另一个表面具有第2导电层12,从而发挥作为第1电极210a的集电体的功能。复合膜225a在第1层24的一个表面具有第1导电层21、并且在另一个表面具有第2导电层22,由此发挥作为第2电极220a的集电体的功能。

[0258]

复合膜215a的第1层14和复合膜225a的第1层24的例子是以热塑性树脂为母材的薄片。作为第1层14和第1层24的母材,能够使用聚酯类树脂、聚酰胺类树脂、聚乙烯类树脂、聚丙烯类树脂、聚烯烃类树脂、聚苯乙烯类树脂、聚氨酯类树脂、缩醛类树脂、玻璃纸(cellophane)和乙烯-乙烯醇共聚物(evoh)、聚酰亚胺和聚氯乙烯等。聚烯烃类树脂的例子

有聚乙烯(pe)及聚丙烯(pp)等。聚烯烃类树脂也可以是酸改性聚烯烃类树脂。聚酯类树脂的例子有聚对苯二甲酸丁二醇酯(pbt)和聚萘二甲酸乙二醇酯等。聚酰胺类树脂的例子有尼龙6、尼龙66和聚己二酰间苯二甲胺(mxd6)等。聚苯乙烯类树脂的例子有聚苯乙烯(ps)等。例如,能够将聚对苯二甲酸乙二醇酯的单轴拉伸片或双轴拉伸片、或聚丙烯的双轴拉伸片适宜地用于第1层14和/或第1层24。

[0259]

对于第1层14和第1层24的母材,也能够应用与隔膜的材料同样的材料。复合膜215a的第1层14的材料和复合膜225a的第1层24的材料可以相同,也可以彼此不同。第1层14和/或第1层24可以以包含2种以上的上述材料的层压膜的形态提供。第1层14和/或第1层24可以进一步含有防火加工剂等。

[0260]

考虑到能量密度的提高和作为集电体的强度,第1层14和第1层24例如形成为3μm以上且12μm以下的范围的厚度。第1层14和第1层24优选具有3μm以上且6μm以下的范围的厚度。另外,第1层14和第1层24不限于树脂膜的形态,第1层14和第1层24中的一者或两者也可以以含有热塑性树脂的无纺布或多孔膜的形态提供。第1层14和第1层24中的一者或两者可以具有单层结构,也可以具有多层的层叠结构。

[0261]

第1电极210a侧的复合膜215a具有被第1层14支承的第1导电层11和第2导电层12。如参照图3说明的那样,在应用于锂离子二次电池的正极时,第1导电层11和第2导电层12的典型例是含有铝的导电膜(铝膜或铝合金膜)。作为第1导电层11和/或第2导电层12的材料,也可以应用钛、铬、不锈钢或镍,或者包含它们中的1种以上的合金。

[0262]

第1导电层11和第2导电层12能够通过公知的半导体工艺而形成。例如,可以采用蒸镀、溅射、电解镀、无电解镀等。通过溅射法在第1层14的表面形成镍铬等的晶种层后,通过电解镀、无电解镀、蒸镀等在晶种层上形成铝膜,由此,能够得到第1导电层11和第2导电层12。第1导电层11和第2导电层12各自的厚度可以为50nm以上且5μm以下的范围,优选为100nm以上且2μm以下的范围(例如0.5μm程度)。第1导电层11和第2导电层12不限于单层膜。第1导电层11和第2导电层12中的一者或两者可以包括多个层。也可以在第1导电层11和第2导电层12的表面进一步形成用于抑制氧化的保护层等。

[0263]

另外,在图3中图示的是第1导电层11和第2导电层12分别与第1层14直接接触的方式,但是,也可以是:在第1导电层11与第1层14之间、以及/或者、在第2导电层12与第1层14之间,存在其他功能层。例如,也可以是:在第1导电层11与第1层14之间、以及第2导电层12与第1层14之间配置底涂层等。底涂层可以是由丙烯酸树脂、聚烯烃树脂等有机材料形成的层,或者是通过溅射形成的含有金属的层。通过设置底涂层,可得到使导电层(第1导电层11和第2导电层12)相对于第1层14的结合更牢固的效果和/或抑制在导电层上形成针孔的效果。

[0264]

与复合膜215a同样地,第2电极220a侧的复合膜225a具有被第1层24支承的第1导电层21和第2导电层22。如参照图4说明的那样,在应用于锂离子二次电池的负极时,第1导电层21和第2导电层22的典型例是含有铜的导电膜(铜膜或铜合金的膜)。

[0265]

第1导电层21和第2导电层22能够通过公知的半导体工艺而形成。例如,通过溅射在第1层24的表面形成镍铬(nicr)的晶种层后,通过电解镀在晶种层上形成铜膜,由此,能够得到第1导电层21和第2导电层22。第1导电层21和第2导电层22也不限定于单层膜的形态。与第1电极210a侧的第1导电层11和第2导电层12同样地,第1导电层21和第2导电层22各

自的厚度也可以是50nm以上且5μm以下的范围,优选为100nm以上且2μm以下的范围(例如,0.5μm程度)。

[0266]

与第1电极210a侧的复合膜215a同样地,也可以是:使底涂层等介于第1导电层21与第1层24之间、以及第2导电层22与第1层24之间。第1导电层21和第2导电层22各自可以在其表面具有保护层等。

[0267]

(第1材料层212)

[0268]

在应用于锂离子二次电池的正极时,第1电极210a的第1材料层212至少含有能够吸藏和释放锂离子的材料作为正极活性物质。第1材料层212可以进一步含有粘合剂、导电助剂等。也可以在复合膜215a与第1材料层212之间夹设含有碳的底涂层。

[0269]

能够吸藏和释放锂离子的材料的例子是含有锂的复合金属氧化物。作为这样的复合金属氧化物,能够举出钴酸锂(licoo2)、镍酸锂(linio2)、锰酸锂(limno2)、锂锰尖晶石(limn2o4)、锂钒化合物(liv2o5)、橄榄石型limpo4(其中,m为选自co、ni、mn、fe、mg、nb、ti、al、zr中的1种以上的元素,或钒氧化物)、钛酸锂(li4ti5o

12

)、以通式lini

x

coymnzmao2(x+y+z+a=1,0≤x<1,0≤y<1,0≤z<1,0≤a<1,上述通式中的m为选自al、mg、nb、ti、cu、zn、cr中的1种以上的元素)表示的复合金属氧化物、和以通式lini

x

coyalzo2(0.9<x+y+z<1.1)表示的复合金属氧化物等。第1材料层212有时含有聚乙炔、聚苯胺、聚吡咯、聚噻吩、多并苯等作为能够吸藏和释放锂离子的材料。

[0270]

关于第1材料层212中的粘合剂,能够使用公知的各种材料。作为第1材料层212中的粘合剂,能够使用聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、四氟乙烯-六氟丙烯共聚物(fep)、四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)、乙烯-四氟乙烯共聚物(etfe)、聚三氟氯乙烯(pctfe)、乙烯-三氟氯乙烯共聚物(ectfe)和聚氟乙烯(pvf)等的氟树脂。

[0271]

作为第1材料层212中的粘合剂,也可以使用偏氟乙烯类氟橡胶。例如,也可以将偏氟乙烯-六氟丙烯类氟橡胶(vdf-hfp类氟橡胶)、偏氟乙烯-六氟丙烯-四氟乙烯类氟橡胶(vdf-hfp-tfe类氟橡胶)、偏氟乙烯-五氟丙烯类氟橡胶(vdf-pfp类氟橡胶)、偏氟乙烯-五氟丙烯-四氟乙烯类氟橡胶(vdf-pfp-tfe类氟橡胶)、偏氟乙烯-全氟甲基乙烯基醚-四氟乙烯类氟橡胶(vdf-pfmve-tfe类氟橡胶)、偏氟乙烯-三氟氯乙烯类氟橡胶(vdf-ctfe类氟橡胶)等应用于第1材料层212中的粘合剂。

[0272]

第1材料层212中的导电助剂的例子有碳粉末、碳纳米管等碳材料。作为碳粉末能够使用炭黑等。第1材料层212中的导电助剂的其他例子有镍、不锈钢、铁等金属粉末,以及ito等导电性氧化物的粉末。也可以将上述的材料的2种以上混合,并使第1材料层212包含它们。

[0273]

(第2材料层222)

[0274]

在应用于锂离子二次电池的负极时,第2电极220a的第2材料层222至少含有能够吸藏和释放锂离子的材料作为负极活性物质。与第1电极210a侧的第1材料层212同样地,第2材料层222也可以进一步含有粘合剂、导电助剂等。也可以在复合膜225a与第2材料层222之间夹设含有碳的底涂层。

[0275]

在应用于锂离子二次电池时,能够应用于第2材料层222的材料的例子有天然或人造的石墨、碳纳米管、难石墨化碳、易石墨化碳(软碳)、低温烧制碳等碳材料。能够应用于第2材料层222的材料的其他例子有金属锂等碱金属和碱土金属、以及能够与锂等金属形成化

合物的锡等金属或硅。也可以将硅碳复合材料应用于第2材料层222。第2材料层222中,作为能够吸藏和释放锂离子的材料,也可以含有以氧化物为主体的非晶质的化合物(sio

x

(0<x<2)、二氧化锡等)、钛酸锂(li4ti5o

12

)等的颗粒。

[0276]

关于第2材料层222的粘合剂和导电助剂,能够应用作为能够应用于第1电极210a侧的第1材料层212的粘合剂和导电助剂而分别例示的材料。作为第2电极220a侧的第2材料层222中的粘合剂,除了上述的材料以外,还能够使用纤维素、苯乙烯-丁二烯橡胶、乙烯-丙烯橡胶、聚酰亚胺树脂、聚酰胺酰亚胺树脂、丙烯酸树脂等。

[0277]

(引线250、260)

[0278]

引线250和引线260是由导电材料形成的板状的部件。第1电极210a侧的引线250的材料的例子有铝和铝合金。第2电极220a侧的引线260的材料的典型例为镍和镍合金。引线260也可以在其表面具有镀铜的层。

[0279]

上述的各例中的引线250和引线260分别是矩形形状的导体板。当然,引线250和引线260的形状并不限定于矩形的板状。可以采用在与xy面垂直地观察时折弯成l字的形状、具有贯通孔的形状、在z方向上折弯的形状等的各种形状。

[0280]

(第3层270a)

[0281]

第3层270a是,通过配置在第1材料层212与在单电池200a中最接近该第1材料层212的第2材料层222之间,防止第1电极210a与第2电极220a之间的电短路,并且允许锂离子经过的绝缘性的部件。第3层270a也可以在其表面具有陶瓷涂层。陶瓷涂层的厚度例如为2μm以上且5μm以下的范围。第3层270a整体上例如具有5μm以上且30μm以下的范围的厚度。第3层270a的厚度更优选处于8μm以上且20μm以下的范围。

[0282]

在将电解液应用于电解质290的情况下,第3层270a使用绝缘性的多孔质材料。这样的多孔质材料的典型例有:聚乙烯、聚丙烯等聚烯烃的单层膜或层叠膜;或者,选自纤维素、聚酯、聚丙烯腈、聚酰亚胺、聚酰胺(例如芳香族聚酰胺)、聚乙烯和聚丙烯中的至少1种纤维的无纺布。或者,第3层270a也可以是多孔质膜。电解液不仅配置在第1电极210a侧的第1材料层212与第3层270a之间、以及第2电极220a侧的第2材料层222与第3层270a之间,还配置在第3层270a中的空隙内。

[0283]

(电解质290)

[0284]

作为电解质290,例如能够使用含有锂盐等的金属盐以及有机溶剂的非水电解液。作为锂盐,能够使用例如lipf6、liclo4、libf4、licf3so3、licf3cf2so3、lic(cf3so2)3、lin(cf3so2)2、lin(cf3cf2so2)2、lin(cf3so2)(c4f9so2)、lin(cf3cf2co)2、libob等。可以单独使用这些锂盐中的1种,也可以混合2种以上。从电离度的观点出发,优选电解质290中含有lipf6。

[0285]

关于电解质290的溶剂,例如,能够应用含有环状碳酸酯和链状碳酸酯的有机溶剂。可以适用于电解质290的环状碳酸酯的例子有碳酸亚乙酯、碳酸亚丙酯、碳酸亚丁酯等。有机溶剂至少含有碳酸亚丙酯作为环状碳酸酯是有益的。链状碳酸酯的添加使有机溶剂的运动粘度降低。作为链状碳酸酯,能够使用碳酸二乙酯、碳酸二甲酯或碳酸甲乙酯。非水溶剂中的环状碳酸酯与链状碳酸酯之间的体积比优选在1:9~1:1的范围内。有机溶剂也可以进一步含有乙酸甲酯、乙酸乙酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、γ-丁内酯、1,2-二甲氧基乙烷、1,2-二乙氧基乙烷等。

[0286]

非水电解液中的电解质的浓度在0.5mol/l以上且2.0mol/l以下的范围是有益的。电解质的浓度为0.5mol/l以上时,确保非水电解液的锂离子浓度,充放电时容易得到充分的容量。电解质的浓度为2.0mol/l以下时,抑制非水电解液的锂离子的迁移率的降低,充放电时容易得到充分的容量。

[0287]

作为电解质290,也可以采用固体电解质层。作为固体电解质层的材料,能够使用选自la

0.5

li

0.5

tio3等钙钛矿型化合物,li

14

zn(geo4)4等lisicon型(锗酸锌锂型)化合物,li7la3zr2o

12

等石榴石型化合物,lizr2(po4)3、li

1.3

al

0.3

ti

1.7

(po4)3、li

1.5

al

0.5

ge

1.5

(po4)3等nasicon型化合物,li

3.25

ge

0.25

p

0.75

s4、li3ps4等硫代lisicon(thio-lisicon)型化合物,li2s-p2s5、li2o-v2o

5-sio2等玻璃化合物,以及li3po4、li

3.5

si

0.5

p

0.5

o4、li

2.9

po

3.3n0.46

等磷酸化合物中的至少一种。

[0288]

(外装体300)

[0289]

外装体300是在其内部保持单电池200a和电解质290的覆盖部件。外装体300具有保护单电池200a和电解质290免受外部的水分等的影响的功能。在将电解液用于电解质290的结构中,外装体300还具有防止电解液向外部漏出的功能。

[0290]

外装体300例如是在金属箔的两面形成有树脂膜的层叠膜。作为外装体300的层叠膜中使用的金属箔的代表例有铝箔。作为包覆金属箔的树脂,例如,能够应用聚丙烯等的高分子。覆盖金属箔的单电池200a侧的表面(外装体300的内侧的面)的树脂膜的材料与覆盖与单电池200a相反侧的表面的树脂膜的材料可以是相同的材料,也可以是不同的材料。例如,也可以是:用聚乙烯、聚丙烯等覆盖金属箔的表面中的单电池200a侧的表面,并且用显示更高的熔点的树脂材料例如聚对苯二甲酸乙二醇酯、聚酰胺(pa)等覆盖相反侧的表面。

[0291]

作为外装体300,除了可以应用层叠膜以外,还能够应用金属罐等。在将金属罐应用于外装体300的情况下,有时在罐上设置用于排出在内部产生的气体的阀。另外,有时正极和负极均在作为集电体的复合膜的两面设置活性物质层。在这样的结构中,活性物质层位于单电池200a的最外侧,有时在作为外装体300的罐与单电池200a之间配置用于确保电绝缘的绝缘性的保护部件等。作为这样的保护部件的材料,能够应用与第3层270同样的材料。

[0292]

外装体300也可以是通过环氧树脂等的固化而形成的树脂的覆盖部件。换言之,外装体300也可以是通过灌注而形成的树脂本身。

[0293]

[蓄电器件的制造方法]

[0294]

以下,参照附图对蓄电器件的例示性的制造方法进行说明。在此,作为蓄电器件,以具有图2所示的单电池200a的锂离子二次电池100a为例,对其制造方法进行说明。

[0295]

图48表示本发明的另一实施方式的蓄电器件的例示性的制造方法的概略。图48所例示的蓄电器件的制造方法概略地包括:在砧座与具有凸部的焊头之间配置复合膜和导体板的工序(步骤s1);一边将复合膜中位于焊头的凸部与砧座之间的区域向导体板的上表面按压,一边对焊头施加超声波振动的工序(步骤s2);使复合膜的支承层的材料的一部分向焊头的凸部的外侧移动,从而使复合膜的第1导电层与第2导电层相互接触的工序(步骤s3);以及,使复合膜的第1导电层和第2导电层中的至少一者的一部分向导体板的下表面移动到比上表面更深的位置的工序(步骤s4)。

[0296]

首先,准备引线250、多个第1电极210a、引线260和多个第2电极220a。多个第1电极

210a的每一个和多个第2电极220a的每一个例如能够通过下述方法得到:即,准备在树脂层的两面具有导电膜的树脂薄片之后,在树脂薄片的上表面和下表面的每一个表面形成作为活性物质层的第1材料层212或者第2材料层222,之后将树脂薄片切成规定的形状,由此得到。

[0297]

在形成第1材料层212和第2材料层222时,首先,制备包含活性物质、粘合剂和溶剂的浆料,对树脂薄片的表面赋予浆料。作为溶剂,可以使用甲醇、乙醇、丙醇、n-甲基-2-吡咯烷酮、n,n-二甲基甲酰胺等有机溶剂,或者水。在赋予浆料时,可以应用刮刀涂敷机、狭缝模涂机、棒涂机等。或者,在赋予浆料时,也可以应用丝网印刷或凹版印刷。此时,不对树脂薄片的整个面赋予浆料,而残留未赋予浆料的区域。向树脂薄片赋予浆料后,通过干燥而除去浆料中的溶剂。

[0298]

浆料层干燥后,通过辊压装置等调整浆料层的厚度。通过压制压力,能够控制第1材料层212中以及第2材料层222中的活性物质的密度。然后,将树脂薄片切成规定的形状。通过以包含未赋予浆料的区域的方式切取树脂薄片,可得到包含具有引片区域的复合膜和复合膜上的活性物质层(第1材料层212或第2材料层222)的电极(正极或负极)。

[0299]

在此,将在树脂层的两面具有铝膜的树脂薄片用于第1电极210a的形成,将含有正极活性物质的浆料赋予到树脂薄片上。另一方面,在第2电极220a的形成中,使用在树脂层的两面具有铜膜的树脂薄片,将含有负极活性物质的浆料赋予到树脂薄片上。关于第1电极210a侧的引线,可以应用具有150μm程度的厚度的铝板;关于第2电极220a侧的引线,可以应用具有150μm程度的厚度的镍板。

[0300]

接着,如图2所示,隔着作为隔膜的第3层270a交替地层叠第1电极210a和第2电极220a,组装单电池200a。此时,以第1电极210a侧的引片区域210t彼此以及第2电极220a侧的引片区域220t彼此相互重叠的方式,层叠多个第1电极210a和多个第2电极220a。

[0301]

之后,将引线250连接于单电池200a所包含的多个第1电极210a的引片区域210t,将引线260连接于多个第2电极220a的引片区域220t。连接引线的具体方法在第1电极210a侧与第2电极220a侧之间基本上相同。因此,在此,对多个第2电极220a的引片区域220t与引线260之间的连接进行说明,省略有关多个第1电极210a的引片区域210t与引线250之间的连接的图示和说明。

[0302]

在本实施方式中,在砧座与表面设置有一个以上的凸部的焊头之间配置引线和多个复合膜的层叠体,通过超声波接合将多个复合膜与引线连接。在此,通过利用了横向的超声波振动的超声波接合,实现引线与电极之间的连接。

[0303]

图49表示能够应用于引线与复合膜之间的超声波接合的焊头的例示性的前端形状。图49所例示的焊头80a的上表面80a分别具有四棱锥台状的多个凸部84a。在图49所示的例子中,各凸部84a的四棱锥台形状包括矩形的顶面84a。焊头80a的材料的例子有钛以及铁。

[0304]

焊头的各凸部的形状并不限定于图49所示的形状。图50表示能够应用于引线与复合膜之间的超声波接合的焊头的前端形状的其他例子。图50所示的焊头80b在其上表面80a具有多个凸部84b。多个凸部84b分别具有在上表面80a上向一个方向延长的棒形状。在该例中,各凸部84b的顶面84a具有长方形形状。

[0305]

在图49和图50所例示的结构中,各个凸部84a和各个凸部84b具有梯形形状的截面

形状。图49和图50所示的焊头的各凸部的形状只不过是例示,焊头的各凸部的形状当然不限定于这些例子。

[0306]

在将多个引片区域220t连接于引线260时,首先,如图51所示,在焊头80与砧座90之间配置引线260和多个复合膜225a。此时,使用具有多个凸部84的焊头80,以多个凸部84与复合膜225a的引片区域220t相对的方式,将引线260和多个复合膜225a配置在焊头80与砧座90之间。作为焊头80,例如,能够使用图49所例示的形状的焊头80a、或者图50所例示的形状的焊头80b。

[0307]

如图51所示,引线260支承于砧座90的上表面90a,多个复合膜225a位于引线260的上表面260a上。如图51所示,砧座90的上表面90a也可以具有多个凸部94。多个凸部94是为了抑制超声波接合的过程中的引线260的位置偏差而设置的。换言之,通过应用在表面设置有凹凸的形状的砧座90,能够减少由施加超声波振动时的砧座90上的引线260的移动引起的、引线260相对于复合膜225a的层叠体的对准的偏差。在图51所示的例子中,砧座90的各凸部94的尺寸比焊头80的凸部84的尺寸小。

[0308]

接着,使焊头80的凸部84与最上层的复合膜225a的第3面225a接触,执行超声波接合。此时,首先,使焊头80向砧座90下降,利用焊头80的凸部84按压复合膜225a的层叠体,然后对焊头80施加超声波振动。通过在利用焊头80按压复合膜225a的层叠体之后对焊头80施加超声波振动,能够抑制在焊头80与砧座90之间产生复合膜225a的位置偏差。

[0309]

如图52中用粗的双箭头vb示意性地所示,在本实施方式中,将图中的z方向、即与多个复合膜225a的层叠方向垂直的方向的横向振动应用于超声波接合。在此,向焊头80施加沿着图中的x方向的往复运动。横向振动的振幅例如为10~50μm程度。另外,施加于焊头80的超声波振动并非必须是直线往复运动。也可以是:将与复合膜225a的层叠方向垂直的两个方向的振动组合起来,将该复合振动施加于焊头80。例如,也可以通过对焊头80施加与复合膜225a的层叠方向垂直的面内的椭圆振动来执行超声波接合。

[0310]

在此,焊头80的凸部84分别在截面图中具有包含顶面84a的梯形形状。因此,随着焊头80的下降,凸部84的顶面84a首先与最上层的复合膜225a的第3面225a接触。在超声波接合的工序中,利用焊头80按压砧座90上的复合膜225a,对焊头80施加超声波振动,由此,复合膜225a中的被焊头80的凸部84和砧座90夹着的区域被按压向砧座90,在层叠方向上受到压缩。

[0311]

此时,通过超声波振动,复合膜225a的第1层24中的树脂材料一部分发生熔融,复合膜225a从上下受到压缩,与此相辅相成地,树脂材料的一部分在第1导电层21与第2导电层22之间向焊头80的凸部84的外侧移动。其结果是,在焊头80的凸部84之间的区域中,第1层24从左右受到压缩,如图52示意性地所示,复合膜225a发生变形。在图52所示的例子中,复合膜225a中的位于焊头80的两个凸部84之间的部分以向形成于凸部84之间的谷84v的底部隆起的方式发生变形。

[0312]

即,通过一边用焊头80的凸部84按压复合膜225a一边对焊头80施加超声波振动,能够利用横向振动和压力将第1层24中的树脂挤出到焊头80的凸部84的外侧。特别是,在焊头80具有多个凸部84的情况下,熔融的树脂在第1导电层21与第2导电层22之间移动,其结果是,复合膜225a中的被焊头80的彼此相邻的两个凸部84夹着的部分从左右受到压力,在第1层24产生厚度增大的部分。即,通过使用具有多个凸部84的焊头80来执行引线260与复

合膜225a之间的接合,能够在第1层24产生与接合工序之前相比厚度发生了变化的部分。例如,通过在超声波接合的过程中树脂材料从左右流入第1层24中的位于两个凸部84之间的部分,能够形成与超声波接合的执行之前相比厚度增大了的区域。换言之,通过使用具有多个凸部84的焊头80,能够将参照图8说明的第1部分24x形成于复合膜225a的第1层24。

[0313]

另一方面,在复合膜225a的第1层24中,在图中的z方向(即复合膜225a的层叠的方向)上观察时与第2材料层222重叠的部分的厚度在接合的工序的前后没有变化。图7所示的第2部分24y是第1层24中的、在接合的工序中处于被焊头80和砧座90夹着的区域的外侧的部分。

[0314]

在复合膜225a和引线260中,关注夹在砧座90与焊头80的凸部84的顶面84a之间的区域。与第1层24中的树脂材料不同,在复合膜225a的第1导电层21和第2导电层22中,即使受到超声波振动也不会产生熔融。通过砧座90与焊头80的凸部84之间的压缩,在复合膜225a的第1层24中的被焊头80的凸部84和砧座90夹着的区域中,第1层24中的树脂材料的一部分被向凸部84的外侧挤出,与此相对,在第1导电层21和第2导电层22中产生朝向这些区域的拉伸应力。

[0315]

图53放大表示焊头80的凸部84中的一个及其周边。在图53中,将引线260上的多个复合膜225a中的最靠近引线260的最下层的一个和位于其上层的一个取出而示意性地表示。在图53所示的例子中,利用焊头80的凸部84向支承于砧座90的引线260按压复合膜225a的层叠体,从而在引线260的上表面260a形成有凹部61。图53所示的两个复合膜225a的一部分位于该凹部61内。

[0316]

如上所述,通过施加超声波振动和压力,复合膜225a的第1层24中的、被焊头80的凸部84和砧座90夹着的区域的材料的一部分向该区域的外侧移动。构成第1层24的材料的一部分从被焊头80的凸部84和砧座90夹着的区域向外侧被挤出,由此,被第1层24在空间上隔开的第1导电层21的至少一部分与第2导电层22接触。进一步,在第1导电层21与第2导电层22之间发生固相接合,在第1导电层21与第2导电层22之间形成导电路径。即,通过施加超声波振动和压力,在被焊头80的凸部84和砧座90夹着的区域中,第1导电层21和第2导电层22相互电连接。

[0317]

在彼此相邻的两个复合膜225a的一个第1导电层21与另一个第2导电层22之间,也发生固相接合。即,在两个复合膜225a之间相互相对的第1导电层21与第2导电层22之间也形成导电路径,其结果是,能够将多个复合膜225a电连接。另外,通过施加超声波振动和压力,在最下层的复合膜225a的第1导电层21与引线260之间也发生固相接合,在它们之间形成导电路径。即,能够在各第2电极220a的复合膜225a中的第1导电层21与第2导电层22之间事后形成导电路径,能够使单电池200a所包含的多个第2电极220a的复合膜225a中的第1导电层21和第2导电层22一并地与引线260电连接。

[0318]

这样,通过利用超声波接合,能够将引线260与单电池200a中的第2电极220a的引片区域220t机械连接和电连接。在该意义上,本说明书中使用的“接合”的用语基本上是指“焊接(weld)”的方式。通过超声波接合,不仅在单电池200a的例如位于最下层的第2电极220a的复合膜225a与引线260之间形成导电路径,而且在彼此相邻的第2电极220a的复合膜225a彼此之间也形成导电路径。进一步,通过应用超声波接合,还能够在各第2电极220a的复合膜225a中的第1导电层21与第2导电层22之间也形成导电路径。

[0319]

通常而言,在树脂部件彼此的超声波接合中,应用与焊头(也称为“超声波发生器(sonotrode)”)的加压的方向平行地将超声波振动施加于焊头的所谓的纵向振动。与此相对,在本实施方式中,应用与焊头的加压方向垂直的超声波振动(横向振动)。这样的横向振动的应用使得位于复合膜的支承层中的夹在焊头的凸部与砧座之间的区域的树脂向外侧的挤出变得容易。换言之,与应用纵向振动的情况相比,容易在被包含绝缘材料的支承层隔开的、复合膜中的两个导电层之间形成导电路径。

[0320]

通过施加压力和超声波振动,从复合膜225a的第1层24中的位于焊头80的凸部84与砧座90之间的区域向外侧挤出第1层24中的树脂材料,发生引线260与各复合膜225a的两面的导电层(第1导电层21和第2导电层22)之间的固相接合。通过利用凸部84向砧座90强力地按压复合膜,能够在与复合膜相对的引线的表面形成与焊头80的凸部84对应的凹部61。即,根据本发明的实施方式,即使是在使用具有由树脂等绝缘材料隔开的导电层的复合膜的情况下,例如,在复合膜的层叠方向上与引线的凹部重叠的位置,也能够在这些导电层彼此之间以及这些导电层与引线之间形成导电路径。

[0321]

超声波接合的优选条件可以根据引线的材料、复合膜中的导电层的材料和厚度、复合膜的层叠体的厚度、焊头的形状、排列间距等而变化。关于在应用横向振动的情况下的超声波接合的条件,例如可以设定为以下的范围。另外,下述范围只是例示,并不是对本实施方式的超声波接合的条件的限定。另外,振幅以相对于装置输出(例如800w)的比例来表示。

[0322]

压制压力:0.05mpa~0.5mpa

[0323]

振幅:50%~100%

[0324]

施加振动的时间:0.2s~1.0s

[0325]

振荡频率:10khz~40khz(例如20khz或40khz)

[0326]

在复合膜225a的层叠体中,在图中的z方向上观察时与凹部61重叠的部分在超声波接合的过程中排除了各复合膜225a的第1层24中的大部分树脂,由此,层叠体整体的厚度缩小。进一步,通过多个复合膜225a的第1导电层21的材料与第2导电层22的材料之间的固相接合来形成接合部25。通过焊头80的凸部84与砧座90之间的压缩,与复合膜225a的其他部分(例如在层叠方向上与第2材料层222重叠的部分)相比,能够减小在复合膜225a上产生的接合部25的厚度。此外,通过在超声波接合的过程中排除各复合膜225a的第1层24中的大部分树脂,层叠体整体的厚度缩小,这一点如参照图39所说明的例子那样,在引线的上表面未形成凹部的情况下也是同样的。

[0327]

如图53示意性地所示,接合部25的大部分在沿图中的z方向观察时能够位于引线260的凹部61的内部。但是,如参照图9说明的那样,第1层24中的树脂材料的一部分可以残留于第1层24中的被焊头80的凸部84和砧座90夹着的区域。

[0328]

在图53所示的例子中,源自最下层的复合膜225a的第1层24的树脂材料的树脂24r和源自其一个层上的复合膜225a的第1层24的树脂材料的树脂24r位于接合部25的内部。在该例中,这些树脂24r位于比引线260的上表面260a中的位于第1区域r1的部分更深的位置,复合膜225a的第3面225a的一部分也位于比上表面260a更深的位置。这表示:通过超声波接合时的焊头80的按压,使复合膜225a的第1导电层21和第2导电层22向下表面260b移动到了比引线260的上表面260a更深的位置。

[0329]

如图55所示的例子那样,当以包含树脂24r的方式形成接合部25时,与形成不包含树脂的接合部的情况相比,能够缓和接合时间以及/或者接合条件,所以在制造成本方面是有利的。并且,在接合部25的形成工序中,也能够不对复合膜225a施加过度的应力,所以能够抑制复合膜225a的导电性的降低。

[0330]

如上所述,在复合膜225a的第1导电层21的材料与引线260的材料之间发生也固相接合。从在复合膜225a的第1导电层21的材料与引线260的材料之间是否形成有接合界面的观点出发,能够确定引线260的上表面260a的第1区域r1与第2区域r2之间的边界的位置。在图中的z方向上观察第2区域r2时,复合膜225a的第1导电层21的材料与引线260的材料之间的接合界面可以扩展至该第2区域r2所包含的凹部61的外侧。即,在俯视图中,第2区域r2的范围与位于该第2区域r2的凹部61的范围也可能是不一致的。

[0331]

引线260上的凹部61的各个形状及这些凹部61的配置可以根据焊头80的凸部84的各个形状及这些凸部84的配置而进行调整。例如,通过应用图49所示那样的在上表面80a上具有分别为四棱锥台状的多个凸部84a的焊头80a,能够以图16所示那样的配置或者图17所示那样的配置在引线260上形成凹部61。关于凹部61的开口61a的宽度x1与开口61a间的距离d1之间的大小关系,例如,可以通过对焊头80a的凸部84a的配置和/或各个凸部84a的形状的调整来进行变更。

[0332]

另外,在应用了具有四棱锥台状的凸部84a的焊头80a的情况下,能够在复合膜225a的层叠体上形成与凸部84a的四棱锥台状对应的、由4个内壁面规定的倒四棱锥台状的凹部。例如,通过对凸部84a的配置和/或各个凸部84a的形状的调整,能够变更凹部228的开口28a的宽度x7与开口28a间的距离d5之间的大小关系。

[0333]

即使是在使用共同的焊头80a的情况下,凹部228的形状也可以根据与引线260连接的复合膜225a的片数而发生变化。在与引线260连接的复合膜225a的片数大的情况下,配置于焊头80a的上表面80a的凸部84a的配置比较稀疏是有益的。这是因为,容易在凸部84a之间的谷的部分确保容纳由于在焊头80a的凸部84a与砧座90之间受到压缩而变形的复合膜225a的空间。在与引线260连接的复合膜225a的片数较大的情况下,如图19所例示的x7<d5的关系成立的凹部228的配置是有利的。

[0334]

另外,焊头80的上表面80a的凸部84的配置并不限定于图49所示的例子那样的均等的配置。凸部84可以是不等间隔地配置于焊头80的上表面80a,也可以在上表面80a的一部分区域不设置凸部84。通过在焊头80的上表面80a以不等间隔的方式配置凸部84,或者使形状不同的凸部84混合地存在,能够利用单一的焊头80应对各种各样的片数的复合膜的连接。例如,通过以不等间隔的方式配置凸部84,能够实现参照图18所说明的凹部228的配置,即,关于分别包含两个凹部228的不同的组中的开口28a间的距离d5、d6及d7,凹部228的配置能够实现d5≠d6或者d5≠d7。或者,能够实现参照图16所说明的凹部61的配置,即,关于分别包含两个凹部61的不同的组中的开口61a间的距离d1、d2及d3,凹部61的配置能够实现d1≠d2或者d1≠d3。

[0335]

代替图49所示的焊头80a,将图50所示的设置有具有长方形的顶面84a的凸部84b的焊头80b应用于超声波接合,由此,能够在引线260的上表面260a形成图24、图27、图29或图31所示的形状的凹部61。这样,根据本发明的实施方式,能够根据焊头前端的形状来调整形成于引线的上表面的凹部的配置和形状和/或形成于复合膜的层叠体的凹部的配置和形

状。焊头80的凸部84各自的形状并不限定于四棱锥台状或四棱柱状,也可以是圆锥形状等。关于各个凸部的高度以及彼此相邻的两个凸部间的中心间距离等,可以根据与引线连接的复合膜的片数等而适当地变更。

[0336]

如上所述,根据本实施方式,通过应用利用了形状与包含由第1层24在空间上相互隔开的第1导电层21和第2导电层22的复合膜225a的结构相适合的焊头80和砧座90的组合的超声波接合,能够从复合膜225a的一部分区域排除位于第1导电层21和第2导电层22之间的树脂的大部分。此时,复合膜225a中的第1导电层21和第2导电层22被拉向凹部61,另一方面,在第1层24中的位于引线260的两个凹部61之间的部分从左右受到压缩。由此,如图8所示的例子那样,能够在第1层24中的在截面图中位于两个凹部61之间的部分形成厚度增大的部分。或者,如图39所示的例子那样,能够在第1层24中的在截面图中位于两个第2区域之间的部分形成厚度增大的部分。代替于此,或者在此基础上,也可以通过在焊头80的凸部84之间使复合膜225a发生变形,从而在图中的z方向上与引线260的第1区域r1重叠的位置,使复合膜225a的层叠体的整体的厚度与执行超声波接合之前相比增大。

[0337]

在彼此相邻的两个凹部61(或第2区域r2)之间的位置,配置于引线260上的多个复合膜225a中的特别是位于最上层的1片在焊头80的凸部84之间从左右受到压缩,由此容易变形为与焊头80的凸部84的表面的形状(也可以称为形成于凸部84之间的谷的形状)相应的形状。换言之,执行超声波接合后的复合膜225a的截面形状大多显示平缓的曲线形状。

[0338]

与此相对,多个复合膜225a中的位于靠近引线260的位置的复合膜225a在受到来自左右的压缩时,在更上层的复合膜225a与引线260之间,大多无法得到足以容纳其变形的空间。因此,如图9和图10所例示,在两个凹部61之间容易成为纠缠的截面形状。换言之,通过使用设置有多个凸部84的焊头80,在超声波接合的过程中,在复合膜225a中的位于引线260的两个凹部61(或第2区域r2)之间的部分,能够产生图11~图14所示的例子那样的纠缠的形状。

[0339]

通过在引线的两个凹部(或第2区域r2)之间使复合膜的导电层或复合膜自身产生弯曲等,能够得到与沿着垂直于引线的上表面的第1区域的方向层叠多个导电层的情况同样的效果、或者与使绝缘层的实质上的厚度局部地增大的情况同样的效果,能够抑制剪切应力作用时的复合膜225a的开裂。与单纯地对复合膜施加热和压力的情况相比,通过利用超声波振动能够容易地形成如图11~图14所示的例子那样的复合膜的导电层或复合膜自身的、在截面图中位于引线的两个凹部(或第2区域r2)之间的部分的纠缠的形状。

[0340]

通过上述的工序,能够在复合膜225a的引片区域220t形成第3部分240j(例如参照图5)。也可以是:通过改变与焊头80接触的部位并反复地进行超声波接合,从而在引片区域220t的多个部位形成第3部分240j。

[0341]

根据本发明的实施方式,还能够根据焊头前端的形状,调整第3部分240j中的在引线与复合膜之间发生接合的区域所占的比例。例如,通过使第2区域r2整体相对于第1区域r1的面积比例增大,能够得到使引线与复合膜的导电层之间的连接电阻降低的效果。但是,如果仅单纯地扩大焊头的各凸部的顶面的面积,则随着顶面的面积的扩大,可能难以使支承层中的树脂从复合膜的支承层中的被焊头的凸部和砧座夹着的区域向外侧移动。

[0342]

然而,通过调整焊头的凸部的数量和配置,能够避免各凸部的顶面的面积的扩大,并且能够增大第2区域r2整体相对于第1区域r1的面积比例。例如,通过稀疏地配置焊头的

凸部或扩大凸部间的间隔,能够扩大凸部之间的空间。即,能够在焊头的凸部之间确保能够容纳复合膜的变形的空间。此外,如果单纯地缩小各凸部的顶面的面积,则形成有接合部25的各部位的连接电阻会增大,但连接电阻的增大能够通过增加焊头的凸部的数量来避免。另外,通过增加焊头的凸部的数量,还可以得到使用蓄电器件时能够避免电流局部地集中的效果。

[0343]

支承引线的砧座的表面既可以是平坦面,也可以是具有凹凸的面。例如,通过应用在表面设置有凹凸的形状的砧座,能够在引线260的下表面260b侧设置一个以上的凹部。如图51和图52所示,在此,使用在上表面90a设置有多个凸部94的砧座90。在使用这样的砧座90的情况下,通过利用焊头80将复合膜225a和引线260向砧座90按压,由此,如图9和图10所示,能够在引线260的下表面260b形成多个凹部(图9的凹部62a和图10的凹部62b)。

[0344]

图54表示执行超声波接合后的引线的下表面的外观的一例。在图54所示的例子中,在引线260的下表面260b形成有多个凹部62。这些凹部62形成在与砧座90的凸部94对应的位置。关于引线的下表面侧的凹部的形状和它们的配置,能够根据砧座的表面的形状而进行各种变化。

[0345]

在专利文献1所记载的技术中,在表面设置有凸部的砧座与平坦的表面的焊头之间夹着引线和集电体,对焊头施加超声波振动来执行这些部件间的接合。在此,作为集电体,使用在树脂层的两面形成有金属膜的膜。超声波接合的结果是,在引线的砧座侧的表面形成凹部,引线的相反侧的表面陷入膜的内部(专利文献1的图25)。在专利文献1所记载的技术中,通过使引线的膜侧的表面向膜内部突出,从而使膜上表面侧和膜下表面侧的金属膜相互接触。

[0346]

然而,由于通过引线的变形来实现膜的金属膜间的连接,所以金属膜彼此的接触可要求更高的压力。特别是,根据引线的材质的选择,有时会难以使引线的表面向膜内部突出,在超声波接合的过程中有可能使膜遭到破损。例如,在应用于锂离子二次电池中时,可以应用在两面具有铜膜的树脂膜以及由镍形成的引线的组合。在该情况下,由于镍是坚硬的,所以,引线的变形需要用到高压,特别是在砧座的表面设置有比较大的凸部的情况下,膜有可能在与这些凸部的接触点的位置发生破损。

[0347]

与此相对,在本实施方式中,在施加超声波振动的焊头侧设置多个凸部,使这些凸部与复合膜相对。因此,能够在避免过度的按压的同时有效地对复合膜施加超声波振动。根据本实施方式,能够在不损害复合膜作为集电体的功能的情况下,将复合膜与引线连接。另外,由于在焊头侧设置有多个凸部,所以能够将复合膜中的因加压而变形的部分收纳于凸部间的谷的部分。因此,复合膜中的夹在焊头的凸部之间的部分与执行超声波接合之前相比向引线的相反侧隆起,在这些部分能够实现如参照图9~图14所说明的那样的纠缠的形状。由此,例如,能够在相互重叠的复合膜之间导入机械缠绕的结构,能够得到避免由外力引起的复合膜的破损或者从引线脱落这样的不良情况的效果。

[0348]

在执行超声波接合的工序后,将连接于引线250、260的单电池200a收纳于外装体300中,在外装体300的内部空间配置电解质290。之后,以引线250、260各自的一部分位于外装体300的外侧的方式,对外装体300的外周部进行密封。通过以上的工序,得到图1所示的二次电池100a。

[0349]

[蓄电器件的实施方式2]

[0350]

图55表示本发明的又一实施方式的蓄电器件的结构的一例。图55表示作为蓄电器件的双电层电容器的结构。

[0351]

图55所示的双电层电容器100e具有:包含正极和负极的一个以上的组的单电池200e;与单电池200e连接的一对引线250和260;覆盖单电池200e的外装体300;和电解质290e。在该例子中,单电池200e具有一对第1电极210e和第2电极220e。如后所述,第1电极210e和第2电极220e分别包括在两面具有导电层的复合膜215和复合膜225。在复合膜215上设置有引片区域210t,通过第3部分240j在引片区域210t连接有引线250。同样地,在复合膜225上设置有引片区域220t,通过第3部分240j在引片区域220t连接有引线260。

[0352]

图56示意性地表示图55所示的双电层电容器100e的截面。图56相当于与包含单电池200e中的第1电极210e和第2电极220e的层叠方向(图中的z方向)的平面平行地切断双电层电容器100e时的截面图。

[0353]

如图56示意性地所示,双电层电容器100e的单电池200e与电解质290e一起被密封在外装体300的内部空间中。在该例子中,外装体300具有第1树脂膜301和第2树脂膜302、和被这些树脂膜夹着的金属箔304。引线250的一部分和引线260的一部分位于外装体300的外部,分别作为正极侧端子和负极侧端子发挥其功能。

[0354]

在图56所例示的结构中,单电池200e包含一对第1电极210e和第2电极220e、以及配置在第1电极210e与第2电极220e之间的第3层270e。第1电极210e具有设置在复合膜215上的第1材料层212e,第2电极220e具有设置在复合膜225上的第2材料层222e。另外,在本发明的实施方式的在双电层电容器的应用中,在第1电极210e侧的复合膜215与第2电极220e侧的复合膜225之间使导电层的材料互不相同不是必须的。也可以对第1电极210e的集电体和第2电极220e的集电体双方应用复合膜215,也可以将复合膜225应用于第1电极210e的集电体及第2电极220e的集电体。

[0355]

在该例子中,第1电极210e的第1材料层212e形成在复合膜215的第1面215a的一部分区域上,第2电极220e的第2材料层222e形成在复合膜225的第4面225b的一部分区域上。第3层270e位于第1电极210e的第1材料层212e与第2电极220e的第2材料层222e之间。在应用于双电层电容器中时,构成第1电极210e的第1材料层212e的材料和第2电极220e的第2材料层222e可以是共同的。

[0356]

如图56示意性地所示,第1电极210e侧的引线250的上表面250a具有多个凹部51,第1电极210e的复合膜215在这些凹部51的位置与引线250连接。另外,复合膜215的第1导电层11和第2导电层12在凹部51的位置相互连接。即,在图56所示的例子中,通过与参照图7和图8所说明的复合膜225a向引线260连接的例子同样的结构,实现了从第1电极210e的第1材料层212向引线250的经由复合膜215的电连接。

[0357]

虽然省略了图示,但在第2电极220e侧的复合膜225与引线260之间,也形成有与参照图7和图8所说明的例子相同的连接。即,第2电极220e侧的复合膜225中的第1导电层21和第2导电层22也在引线260的上表面260a的多个凹部61的位置与引线260电连接。

[0358]

另外,在引线250的上表面250a并非必须具有凹部51。通过与参照图39说明的例子同样的连接结构,第1电极210e的复合膜215和引线250也可以相互连接。同样地,也可以在第2电极220e侧的复合膜225与引线260之间实现与参照图39说明的例子同样的连接结构。

[0359]

关于集电体的复合膜与引线之间的电连接和机械连接,例如能够通过超声波接合

来形成。通过利用超声波接合来形成导电路径,能够抑制引线从复合膜的脱落,也能够抑制以引线与复合膜之间的第3部分的周边为起点的复合膜的破损等,从而能够提供可靠性优异的双电层电容器。

[0360]

以下,更详细地说明双电层电容器100e的构成要素。

[0361]

(第1材料层212e、第2材料层222e)

[0362]

如上所述,第1电极210e侧的第1材料层212e和第2电极220e侧的第2材料层222e可以由共同的材料形成。第1材料层212e和第2材料层222e中的活性物质的代表例为活性炭。作为第1材料层212e和第2材料层222e的活性物质,除了能够使用作为用于锂离子二次电池的第2材料层222的材料而例示的石墨和碳纳米管之外,还能够使用富勒烯、石墨烯等碳材料。

[0363]

作为第1材料层212e和第2材料层222e的活性物质,也可以使用含硅碳材料。关于含硅碳材料,能够按照日本特开2020-064971号公报中记载的方法得到。含硅碳材料例如通过将四甲氧基硅烷、四乙氧基硅烷、四丁氧基硅烷等与活性炭等碳材料在作为溶剂的乙醇中混合,进一步加入水和盐酸后使其干燥而得到。作为参考,在本说明书中引用日本特开2020-064971号公报的全部公开内容。

[0364]

作为第1材料层212e和第2材料层222e的粘合剂,例如能够使用聚乙炔等导电性高分子。导电性高分子也作为导电助剂发挥功能。

[0365]

(电解质290e)

[0366]

作为电解质290e,可以使用水性电解液、非水电解液或离子液体。非水电解液的溶质是含有阳离子和阴离子的盐。作为阳离子,能够使用四乙基铵、三乙基甲基铵、螺-(1,1')-双吡咯烷鎓或二乙基甲基-2-甲氧基乙基铵(deme)等季铵,或者,1,3-二烷基咪唑鎓、1,2,3-三烷基咪唑鎓、1-乙基-3-甲基咪唑鎓(emi)或1,2-二甲基-3-丙基咪唑鎓(dmpi)等咪唑鎓。作为阴离子,能够使用bf

4-、pf

6-、clo

4-、alcl

4-或cf3so

3-。

[0367]

作为非水电解液的溶剂,除了可以使用作为电解质290的溶剂而例示的有机溶剂以外,还可以使用乙腈、丙腈、二甲基甲酰胺、四氢呋喃、二甲氧基甲烷、环丁砜、二甲基亚砜、乙二醇、丙二醇、甲基溶纤剂等。对于上述有机溶剂,可以单独使用,也可以将2种以上以任意的比例混合而使用。

[0368]

[其他变形例]

[0369]

在上述的各实施方式中,对正极侧的集电体和负极侧的集电体这两者应用在两面设置有导电层的复合膜。但是,在正极和负极这两者中应用这样的复合膜对于本发明的实施方式而言不是必须的。例如,也可以将复合膜应用于正极侧的集电体,将铜箔应用于负极侧的集电体。或者,也可以是对负极侧的集电体应用复合膜,且对正极侧的集电体应用铝箔的结构。

[0370]

(实施例)

[0371]

[对集电体的层叠结构的厚度变化的评价]

[0372]

将在正极的集电体和负极的集电体中的任一者上应用了复合膜的层叠型的二次电池单电池组装起来,制作了通过超声波接合将引线与集电体的引片区域连接的样品。另外,改变集电体的片数和焊头前端的形状,从而准备多个样品,评价超声波接合前后的集电体的层叠结构的厚度的变化和接合性。

[0373]

(电池1-1)

[0374]

通过以下的流程,制作了电池1-1的单电池。首先,作为正极侧的集电体,准备了在聚对苯二甲酸乙二醇酯的薄片的两面形成有铝的导电层的复合膜。接着,残留复合膜的一部分区域而在复合膜上形成活性物质层。活性物质层的形成方法是:将包含正极活性物质的涂料涂敷在复合膜上,使其干燥后进行压延。作为正极活性物质,使用钴酸锂(licoo2)。活性物质层形成于复合膜的两面。接着,以复合膜中包含未设置活性物质层的区域的方式,将复合膜冲裁成规定的形状,从而得到多个正极,该正极分别包含作为集电体的复合膜且在其一部分上具有引片区域。

[0375]

通过与正极基本上相同的流程,准备了多个负极。但是,在此,作为负极侧的集电体,使用不包含树脂的绝缘层的铜箔。进一步,在铜箔的两面配置活性物质层。活性物质层的形成方法是:将包含负极活性物质的涂料涂敷于复合膜上,使其干燥后进行压延。使用石墨作为负极物质。

[0376]

接着,将9片正极和10片负极夹着隔膜交替层叠,组装成单电池。作为隔膜,使用厚度为12μm的聚乙烯制的隔膜。此时,以负极位于最外侧的方式层叠正极、负极和隔膜。另外,以正极的复合膜的引片区域彼此相互重叠、且负极的铜箔的引片区域彼此重叠的方式,调整单电池中的各电极的配置。

[0377]

接着,作为正极侧的引线,准备厚度为100μm的铝板,通过超声波接合,将正极侧的引片区域的层叠体与正极侧的引线连接。在此,使用如图57所示的在上表面具有多个凸部84x的形状的焊头80x来执行超声波接合。作为焊头80x的材质,选择淬火后的铁。

[0378]

图57所示的焊头80x的凸部84x分别具有从相互相对的两个侧面呈90

°

的四棱锥切取顶部而得到的形状。各凸部84x具有顶面84a。在焊头80x中,这些多个凸部84x沿着彼此正交的两个方向配置于焊头80x的上表面。凸部84x的配置间距、即彼此相邻的两个凸部84x的中心间距离p1为1mm。沿着多个凸部84x的排列方向切断焊头80x时的截面图中的顶面84a的宽度t1为0.47mm,在两个凸部84x之间形成的谷84v的底部的宽度v1为0.05mm。从谷84v的底部至凸部84x的顶面84a的距离m1为0.24mm。

[0379]

应用于正极侧的引线的连接的超声波接合的条件如下所述。另外,在以下的说明中,以相对于装置的输出(800w)的比例来表示“振幅”。

[0380]

压制压力:0.2mpa

[0381]

振幅:100%

[0382]

施加振动的时间:0.4s

[0383]

振动的方向:横向振动(往复运动)

[0384]

振荡频率:40khz

[0385]

接合的次数:1次

[0386]

图58是用线图表示在复合膜的层叠方向观察电池1-1的正极侧的第3部分时的显微镜图像的示意图。图59和图60是用线图表示有关执行超声波接合后的正极侧的第3部分的截面的显微镜图像的示意图。图59所示的是基于在lxi-lxi线的位置切断图58所示的复合膜时的有关垂直截面的显微镜图像。图60相当于图59的局部放大图。如图59和图60所示,在引线的上表面中,在焊头80x的凸部84x与砧座之间在引片区域的层叠方向(图中的z方向)上受到压缩的部分,形成有凹部。另外,根据图60所示的图,能够确认到:在凹部218的底

部形成有大约450μm的宽度的平坦的区域。

[0387]

关注集电体的引片区域,则可知:在引线的上表面的与凹部重叠的部分,树脂材料的大部分从铝的导电层之间被赶出,形成有基于各复合膜中的导电层彼此的固相接合以及彼此相邻的两个复合膜的导电层间的固相接合而成的接合部。另外,还能够确认到:产生了引线与复合膜的导电层之间的固相接合。即,可知在9片复合膜各自的导电层与引线之间产生了电连接。

[0388]

执行超声波接合前的正极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.16mm。与此相对,在引线的凹部的位置,执行超声波接合后从引线的下表面至接合部的上表面的距离被缩小为0.11mm。其中,对于从引线的下表面至接合部的上表面的距离,是在将引线放置在平台上的状态下进行测量。据推测:在各复合膜中的被焊头80x的凸部84x与砧座夹着的区域中,支承导电层的薄片中的聚对苯二甲酸乙二醇酯因超声波振动产生的摩擦热而发生熔融,移动到了与焊头80x的谷84v重叠的区域。

[0389]

关注复合膜中位于引线的凹部之间的区域。如图59和图60所示,在引线的凹部之间,受到焊头80x的凸部84x向砧座的按压的影响而从左右压缩复合膜,其结果是,复合膜朝向离开引线的上表面的方向隆起。从引线的下表面至引线的凹部之间的复合膜的最高位置为止的距离为0.26mm。即,能够确认到:与执行超声波接合之前相比增大了63%程度。另外,如图59和图60所示,还可知:在引线的凹部之间,从左右被压缩的结果,特别是产生了位于靠近引线的位置的复合膜纠缠的形状。

[0390]

进一步,负极侧的引片区域的层叠体也通过超声波接合与负极侧的引线连接。作为负极侧的引线,使用厚度为100μm的镍板。

[0391]

应用于负极侧的引线的连接的超声波接合的条件如下所述。

[0392]

压制压力:0.1mpa

[0393]

振幅:50%

[0394]

施加振动的时间:0.06s

[0395]

振动的方向:横向振动(往复运动)

[0396]

振荡频率:40khz

[0397]

接合的次数:1次

[0398]

执行超声波接合前的负极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.18mm。另一方面,关于执行超声波接合后的从引线的下表面至最上层的复合膜的上表面的距离,无论是复合膜的导电层与引线之间发生了固相接合的区域还是未发生固相接合的区域,都保持0.18mm。

[0399]

在负极的第3部分,作为集电体的铜箔与由镍形成的引线相互接合。通过超声波接合而在这些部件间发生固相接合,但并非通过超声波振动的施加而使集电体或引线发生熔融。可以说:在超声波接合的工序的前后,引线和铜箔的层叠体的厚度不产生大的变化。

[0400]

在执行超声波接合后,用作为外装体的层压膜包覆单电池,注入电解液后,密封层压膜。通过以上操作,得到电池1-1。

[0401]

(电池1-2)

[0402]

将正极的数量设为19、将负极的数量设为20,除此以外,与电池1-1的单电池同样地组装电池1-2的单电池。然后,通过超声波接合,将正极侧的复合膜的层叠体与铝的引线

连接,将负极侧的铜箔的层叠体与镍的引线连接。但是,在此,在正极侧及负极侧均将具有0.2mm的厚度的引线与集电体接合。

[0403]

应用于正极侧的引线的连接的超声波接合的条件如下所述。

[0404]

压制压力:0.25mpa

[0405]

振幅:100%

[0406]

施加振动的时间:0.5s

[0407]

振动的方向:横向振动(往复运动)

[0408]

振荡频率:40khz

[0409]

接合的次数:1次

[0410]

应用于负极侧的引线的连接的超声波接合的条件如下所述。

[0411]

压制压力:0.125mpa

[0412]

振幅:50%

[0413]

施加振动的时间:0.08s

[0414]

振动的方向:横向振动(往复运动)

[0415]

振荡频率:40khz

[0416]

接合的次数:1次

[0417]

执行超声波接合前的正极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.32mm。在执行超声波接合后,从引线的下表面至引线的凹部之间的复合膜的最高位置的距离增大到0.68mm。另一方面,关注负极时,在超声波接合的工序的前后,从引线的下表面至最上层的铜箔的上表面的距离保持为0.32mm,未观察到变化。

[0418]

然后,与电池1-1同样地操作,将连接有引线的单电池与电解液一起配置于外装体的内部后,将外装体密封,得到电池1-2。其中,电池1-1和电池1-2的各正极的复合膜中的聚对苯二甲酸乙二醇酯的薄片的厚度处于5~7μm的范围,铝的导电层的厚度处于0.5~1μm的范围。另外,各负极的铜箔的厚度在6~8μm的范围。

[0419]

(电池1-3)

[0420]

通过以下的流程制作了电池1-3。电池1-3与电池1-1的不同点在于,代替具有导电层的复合膜而将铝箔用于正极侧的集电体,代替铜箔而使用复合膜。

[0421]

首先,通过以下流程准备了多个正极。在此,作为正极侧的集电体,使用不包含树脂绝缘层的铝箔。在作为集电体的铝箔的两面形成活性物质层。此时,在箔的上表面和下表面各自残留一部分区域,将活性物质层配置于箔上。然后,以包含箔上未设置活性物质层的区域的方式,将箔冲裁成规定的形状,得到分别包含引片区域的多个正极。

[0422]

作为负极侧的集电体,准备了在聚对苯二甲酸乙二醇酯的薄片的两面形成有铜导电层的复合膜。接着,残留复合膜的一部分区域,在复合膜的两面形成活性物质层。活性物质层形成于复合膜的两表面。接着,以包含复合膜上未设置活性物质层的区域的方式,将复合膜冲裁成规定的形状,得到多个负极,该负极分别包含作为集电体的复合膜且在其一部分上具有引片区域。

[0423]

接着,与电池1-1同样地,将9片正极和10片负极夹着隔膜交替层叠,组装成单电池。然后,与电池1-1同样地,通过超声波接合,将正极侧的引片区域的层叠体与正极侧的引线(厚度为0.1mm的铝板)连接,并且将负极侧的引片区域的层叠体与负极侧的引线(厚度为

0.1mm的镍板)连接。

[0424]

应用于正极侧的引线的连接的超声波接合的条件如下所述。

[0425]

压制压力:0.1mpa

[0426]

振幅:45%

[0427]

施加振动的时间:0.06s

[0428]

振动的方向:横向振动(往复运动)

[0429]

振荡频率:40khz

[0430]

接合的次数:1次

[0431]

应用于负极侧的引线的连接的超声波接合的条件如下所述。

[0432]

压制压力:0.2mpa

[0433]

振幅:100%

[0434]

施加振动的时间:0.35s

[0435]

振动的方向:横向振动(往复运动)

[0436]

振荡频率:40khz

[0437]

接合的次数:1次

[0438]

执行超声波接合前的正极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.21mm。在执行超声波接合后,从引线的下表面至最上层的铝箔的上表面的距离保持0.21mm不变,未观察到变化。

[0439]

执行超声波接合前的负极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.16mm。在执行超声波接合后,从引线的下表面至引线的凹部之间的复合膜的最高位置的距离增大到0.29mm。然后,与电池1-1同样地操作,将连接有引线的单电池与电解液一起配置于外装体的内部后,将外装体密封,得到电池1-3。

[0440]

(电池1-4)

[0441]

将正极的数量设为19、将负极的数量设为20,除此以外,与电池1-3的单电池同样地组装电池1-4的单电池。然后,通过超声波接合,将正极侧的铝箔的层叠体与铝的引线连接,将负极侧的复合膜的层叠体与镍的引线连接。但是,在此,与电池1-2同样地,在正极侧及负极侧均将具有0.2mm的厚度的引线与集电体接合。

[0442]

应用于正极侧的引线的连接的超声波接合的条件如下所述。

[0443]

压制压力:0.125mpa

[0444]

振幅:45%

[0445]

施加振动的时间:0.08s

[0446]

振动的方向:横向振动(往复运动)

[0447]

振荡频率:40khz

[0448]

接合的次数:1次

[0449]

应用于负极侧的引线的连接的超声波接合的条件如下所述。

[0450]

压制压力:0.25mpa

[0451]

振幅:100%

[0452]

施加振动的时间:0.4s

[0453]

振动的方向:横向振动(往复运动)

[0454]

振荡频率:40khz

[0455]

接合的次数:1次

[0456]

在超声波接合的工序的前后,正极侧的从引线的下表面至最上层的铝箔的上表面的距离保持0.43mm,未观察到变化。另一方面,执行超声波接合前,负极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.32mm;在执行超声波接合后,从引线的下表面至引线的凹部之间的复合膜的最高位置的距离增大到0.57mm。

[0457]

然后,与电池1-1同样地操作,将连接有引线的单电池与电解液一起配置于外装体的内部后,将外装体密封,得到电池1-4。其中,电池1-3和电池1-4的各正极的铝箔的厚度处于11~13μm的范围。各负极的复合膜中的聚对苯二甲酸乙二醇酯的薄片的厚度在3~5μm的范围,铜的导电层的厚度在0.3~1μm的范围。

[0458]

(对电连接和电池性能的评价)

[0459]

对于电池1-1~电池1-4,分别调查正极侧或负极侧的集电体(复合膜)与引线之间的连接电阻。

[0460]

按照如下方法进行对于连接电阻的测量。首先,在各电池的最上方的(即,位于距引线最远的位置的)正极或负极中,将位于作为集电体的复合膜的上表面的活性物质层部分地剥离而使导电层(铝箔或铜箔)露出,测量导电层的露出的部分与引线之间的电阻。将从集电体的引线侧的端部至导电层的露出部分的距离设为1cm程度。在连接电阻的测量中,使用了hioki公司制的电池高级测试器。接着,将该正极或负极翻过来,将位于复合膜的下表面的活性物质层部分地剥离而使导电层露出,同样地测量导电层的露出的部分与引线之间的电阻。然后,将进行过测量的正极或负极与其下的对电极剥离,对从上数第二个正极或负极也进行同样的测量。这样,对于各电池中的全部的正极或负极(电池1-1中为9片正极),依次测量复合膜的表面和背面的导电层与引线的连接电阻,确认是否实现了电连接。在此,以100mω为基准,如果连接电阻的测量值为100mω以下,则判断为实现了电连接。

[0461]

其结果是,在电池1-1~1-4的各个电池中,全部的复合膜的导电层(铝箔或铜箔)与引线的电阻均为100mω以下,确认到:实现了电连接。对电池1-1与电池1-3之间的连接电阻的大小进行了比较,结果未观察到大的差异。另外,对电池1-2与电池1-4之间的连接电阻的大小进行了比较,结果没有发现大的差异。

[0462]

即,即使是在代替金属箔而使用复合膜作为集电体的情况下,也实现了与将金属箔用于集电体的情况相比毫不逊色的连接电阻。可知:即使是在代替金属箔而使用复合膜作为集电体的情况下,通过利用超声波接合来形成与引线之间的连接,也能够避免连接电阻的增大。

[0463]

进一步,对于电池1-1~电池1-4,分别通过充放电试验进行动作确认。由此可知:通过在正极侧的集电体及负极侧的集电体中的一者或两者中应用复合膜,能够在不损害可靠性的情况下期待蓄电器件的轻量化的效果。

[0464]

[焊头前端的形状对接合性的影响的验证1]

[0465]

(电池2)

[0466]

接着,与电池1-1同样地制作电池2的单电池,通过超声波接合,在单电池的正极侧和负极侧的引片区域分别连接引线。但是,在此,执行超声波接合时所使用的焊头的前端的形状与在电池1-1的制作中所使用的焊头不同。

[0467]

图61表示在电池2的制作中所使用的焊头的截面形状。与图57所示的焊头80x同样地,图61所示的焊头80y具有沿着彼此正交的两个方向配置的多个凸部84y。凸部84y的中心间距离(配置间距)p2是与图57所示的焊头80x的凸部84x的中心间距离p1相同的1mm。焊头80y的凸部84y的数量也与图57所示的焊头80x中的凸部84x的数量相同。

[0468]

焊头80y的各部分的形状如下。各凸部84y具有相互相对的两个侧面呈90

°

的四棱锥台形状,在其一部分包含顶面84a。沿着多个凸部84y的排列方向切断焊头80y时的截面图中的顶面84a的宽度t2为0.12mm,在两个凸部84y之间形成的谷84v的底部的宽度v2为0.05mm。从谷84v的底部至凸部84y的顶面84a的距离m2为0.415mm。

[0469]

在电池2的制作中,应用于正极侧的引线的连接的超声波接合时的条件如下所述。

[0470]

压制压力:0.2mpa

[0471]

振幅:100%

[0472]

施加振动的时间:0.4s

[0473]

振动的方向:横向振动(往复运动)

[0474]

振荡频率:40khz

[0475]

接合的次数:1次

[0476]

得到电池2后,观察引线与复合膜之间的第3部分的截面,由此评价焊头前端的形状对接合性造成的影响。

[0477]

图62是用线图表示沿复合膜的层叠方向观察电池2的正极侧的第3部分时的显微镜图像的示意图。对电池2进行截面观察的结果,发现:与电池1-1的第3部分同样地,在引线的上表面中,在焊头80y的凸部84y与砧座之间在层叠方向上受到压缩的部分上,形成有凹部218。

[0478]

用显微镜观察将图62所示的复合膜在lxv-lxv线的位置切断时的垂直截面,其结果是,能够确认到:在凹部218的底部形成有大约160μm的宽度的平坦的区域。另外,可知:与电池1-1同样地,在引线的上表面的与凹部重叠的部分,树脂材料的大部分从铝的导电层之间被赶出,形成有基于各复合膜中的导电层彼此的固相接合以及彼此相邻的两个复合膜的导电层间的固相接合而成的接合部。另外,在引线与复合膜的导电层之间也形成有基于固相接合的接合部。

[0479]

可知:与图57~图60中所示的电池1-1的第3部分相比,在电池2的第3部分,凹部的深度变得更大。据推测,这是因为:与焊头80x相比,在焊头80y中,凸部84y的顶面84a的面积缩小,其结果,引线被更强力地压缩而导致的。

[0480]

在电池2中,在引线的凹部之间,通过焊头80y的凸部84y向砧座的按压,复合膜从左右被压缩,朝向离开引线的上表面的方向隆起。但是,关注复合膜的层叠结构时,与图59及图60所示的例子不同的是,除了位于更接近引线的位置的几个层以外,在复合膜的截面中未产生纠缠的弯折。据推测,这是因为:与图57所示的焊头80x相比,在图61所示的焊头80y中,从谷84v的底部至顶面84a的距离扩大而导致的。即,认为:焊头80y的凸部84y间的空间被扩大,其结果是,能够将受到来自左右的压缩的各复合膜的更多的部分容纳于焊头80y的谷84v中。

[0481]

这样,可知:通过调整在超声波接合中使用的焊头的前端的形状,能够在某种程度的范围内控制引线的凹部的形状、以及在引线的凹部之间的位置的复合膜的形状。其中,在

电池2中,在一部分截面中表示了引线起伏的形状,但是,认为:引线成为起伏的形状本身不会对将单电池应用于蓄电器件时的特性造成大的影响。

[0482]

将图61所示的焊头80y的凸部84y的形状与图57所示的焊头80x的凸部84x的形状进行比较时,则对于截面视图中的顶面84a的宽度而言,凸部84x的较大(t1>t2)。即,凸部84x的顶面84a能够具有更大的面积。因此,能够扩大复合膜的导电层与引线之间的焊接界面,从降低复合膜与引线之间的连接电阻的观点出发,图57所示的焊头80x的凸部84x的形状是有利的。但是,在复合膜的绝缘层中,如果被焊头的凸部和砧座夹着的区域变大的话,其结果是,为了将绝缘层的树脂材料向焊头的凸部的外侧挤出,倾向于要采用更高的压制压力。另外,为了扩大容纳因压制而以隆起的方式变形的复合膜所需的空间,也可以要求扩大凸部的配置间距。因此,在所使用的焊头的凸部是具有更大的面积的顶面84a的形状的情况下,能够扩大形成于引片区域的层叠体的各个第3部分的面积。

[0483]

从在与焊头的凸部对应的位置形成的接合部各自的接合强度的观点考虑,与使用图61所示的焊头80y的情况相比,使用图57所示的焊头80x的情况是更有利的。但是,如图61所示的焊头80y那样,即使是在各凸部的顶面84a的面积比较小的情况下,通过增加凸部的数量,也能够避免作为第3部分整体的接合强度的降低。在截面图中,对于接合部的宽度而言,其可以比彼此相邻的两个接合部的中心间距离更大,与此相反,也可以比彼此相邻的两个接合部的中心间距离更窄。接合部的宽度与彼此相邻的两个接合部的中心间距离之间的大小关系可以根据焊头的形状而适当地变更。

[0484]

(电池3)

[0485]

接着,与电池1-1同样地制作作为比较例的电池3的单电池,通过超声波接合,在单电池的正极侧和负极侧的引片区域分别连接引线。但是,在此,执行超声波接合时所使用的焊头的前端的形状与在电池1-1的制作中所使用的焊头及在电池2的制作中所使用的焊头不同。

[0486]

图63表示在电池3的制作中使用的焊头的截面形状。与图57所示的焊头80x以及图61所示的焊头80y同样地,图63所示的焊头80z也具有沿着彼此正交的两个方向配置的多个凸部84z。凸部84z的中心间距离(配置间距)p3为0.4mm。各凸部84z具有相互相对的两个侧面呈90

°

的四棱锥台形状,在其一部分包含顶面84a。沿着多个凸部84z的排列方向切断焊头80z时的截面图中的顶面84a的宽度t3为0.06mm,从形成于两个凸部84z之间的谷84v的底部至凸部84z的顶面84a的距离m3为0.17mm。

[0487]

在电池3的制作中,应用于正极侧的引线的连接的超声波接合时的条件如下所述。

[0488]

压制压力:0.25mpa

[0489]

振幅:100%

[0490]

施加振动的时间:0.4s

[0491]

振动的方向:横向振动(往复运动)

[0492]

振荡频率:40khz

[0493]

接合的次数:1次

[0494]

得到电池3后,观察引线与复合膜之间的第3部分的截面,由此评价焊头前端的形状对接合性造成的影响。

[0495]

图64是用线图表示沿复合膜的层叠方向观察电池3的正极侧的第3部分时的显微

镜图像的示意图。对电池3进行截面观察的结果,可知:在电池3的第3部分中,在引线的上表面中,在焊头80z的凸部84z与砧座之间受到压缩的部分形成有类似凹部的结构218z,但是,不是以引线的一部分起伏那样的形状、而是以引线的整体起伏那样的形状受到了变形。

[0496]

用显微镜观察将图64所示的复合膜在lxix-lxix线的位置切断时的垂直截面,其结果,能够确认到:引线的上表面的凹陷部分在底部包含约140μm的宽度的平坦区域。在电池3中,虽然在引线的上表面形成有类似凹部的结构218z,但不能充分地形成复合膜的导电层与引线之间的连接,引线的整体也变形了。

[0497]

这样,认为:在引线上产生了意外的过度变形的一个理由是,由于焊头前端的凸部的间隔窄、或者凸部的高度小等,从各复合膜的导电层之间排除树脂材料需要更高的压力。另外,据推测:在焊头前端的凸部的间隔窄、或者凸部的高度小等的情况下,由于形成于焊头前端的谷的部分较小,所以,容纳受到来自左右的压缩的各复合膜的空间的大小变得不充分。

[0498]

[焊头前端的形状对接合性的影响的验证2]

[0499]

(电极结构4-1)

[0500]

改变焊头前端的形状,进一步评价引线与复合膜之间的接合性。将作为正极侧的集电体的复合膜的片数设为10,通过超声波接合将复合膜的层叠体与引线连接,由此制作了电极结构4-1。除了改变超声波接合中使用的焊头的前端的形状以外,与电池1-1同样地进行复合膜的层叠体与引线之间的连接。

[0501]

在电极结构4-1中的引线的超声波接合中,与图57所示的焊头80x同样地,使用了沿着彼此正交的两个方向配置的、分别具有四棱锥台状的多个凸部的焊头。凸部的配置间距为0.62mm,沿着凸部的排列方向切断焊头时的截面图中的凸部的顶面的宽度为0.21mm。

[0502]

执行超声波接合前,正极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.16mm。与此相对,在执行超声波接合后,从引线的下表面至引线的凹部之间的复合膜的最高位置的距离增大到0.29mm。

[0503]

(电极结构4-2)

[0504]

改变焊头前端的形状,进一步评价引线与复合膜之间的接合性。除了改变超声波接合中使用的焊头的形状以外,与电极结构4-1同样地制作了电极结构4-2。在电极结构4-2的超声波接合中,使用了凸部的配置间距为0.3mm、且各凸部的顶面的宽度为0.1mm的焊头。

[0505]

执行超声波接合前,正极侧的引线的厚度与引片区域的层叠体的厚度的合计为0.16mm。与此相对,在执行超声波接合后,从引线的下表面至引线的凹部之间的复合膜的最高位置的距离增大到0.2mm。

[0506]

对于电极结构4-1和电极结构4-2,分别通过与电池1-1~电池1-4同样的方法,测量正极侧的集电体与引线之间的连接电阻。关于电极结构4-1,得到了与将金属箔用于集电体的情况大致等同的连接电阻的值。然而,在电极结构4-2中,作为连接电阻的值,无法得到充分低的值。根据电极结构4-1与电极结构4-2之间的比较可知,在凸部的配置间距为不适当的值(例如,焊头的凸部的配置间距相对于单电池中的复合膜的数量过小等)的情况下,有可能无法在单电池中的电极与引线之间适当地形成电连接。

[0507]

[复合膜的片数对接合性造成的影响的验证]

[0508]

接着,改变与引线连接的复合膜的数量,通过与电极结构4-1同样的流程,制作了

电极结构5-1~电极结构5-4。进一步,对复合膜的层叠体在形成于引线的凹部之间从引线隆起的程度进行了比较。

[0509]

(电极结构5-1)

[0510]

在电极结构5-1中,将正极的数量设为5。执行超声波接合之前的引片区域的层叠体的厚度为0.04mm。在执行超声波接合后,从引线的上表面至引线的凹部之间的复合膜的最高位置的距离增大到0.07mm。即,与执行超声波接合之前相比,在引线的凹部之间,从引线的上表面至复合膜的最高位置的距离显示出75%程度的增大。

[0511]

(电极结构5-2)

[0512]

在电极结构5-2中,将正极的数量设为10。执行超声波接合之前的引片区域的层叠体的厚度为0.07mm。在执行超声波接合后,从引线的上表面至引线的凹部之间的复合膜的最高位置的距离增大到0.17mm。即,与执行超声波接合之前相比,在引线的凹部之间,从引线的上表面至复合膜的最高位置的距离显示出143%程度的增大。

[0513]

(电极结构5-3)

[0514]

在电极结构5-3的单电池中,将正极的数量设为15。与电池1-2同样地,在电极结构5-3中,将具有0.2mm的厚度的引线接合于15片复合膜的层叠体。

[0515]

执行超声波接合之前的引片区域的层叠体的厚度为0.11mm。在执行超声波接合后,从引线的上表面至引线的凹部之间的复合膜的最高位置的距离增大到0.31mm。即,与执行超声波接合之前相比,在引线的凹部之间,从引线的上表面至复合膜的最高位置的距离显示出182%程度的增大。

[0516]

(电极结构5-4)

[0517]

在电极结构5-4中,将正极的数量设为20。与电极结构5-3同样地,在电极结构5-4中,也将具有0.2mm的厚度的引线接合于复合膜的层叠体。

[0518]

执行超声波接合之前的引片区域的层叠体的厚度为0.15mm。在执行超声波接合后,从引线的上表面至引线的凹部之间的复合膜的最高位置的距离增大到0.48mm。即,与执行超声波接合之前相比,在引线的凹部之间,从引线的上表面至复合膜的最高位置的距离显示出220%程度的增大。

[0519]

这样,超声波接合的工序前后的、从引线的上表面至复合膜的最高位置的距离的变化量会根据通过超声波接合与引线连接的复合膜的数量而不同。但是,即使是在将复合膜的数量设为相同的情况下,该变化量也能够根据超声波接合时所使用的焊头的前端的形状而发生变化。关于引线的凹部之间的复合膜的隆起的程度而言,可以根据焊头的凸部的配置间距、焊头的凸部的表面中与复合膜的层叠体中所含的最上层的一个接触的区域的面积等,而成为不同的大小。

[0520]

[工业上的可利用性]

[0521]

本发明的实施方式的蓄电器件用电极对各种电子设备、电动机等的电源是有用的。本发明的实施方式的蓄电器件能够应用于例如以自行车和乘用车等为代表的车辆用的电源、以智能手机等为代表的通信设备用的电源、各种传感器用的电源、无人机(unmanned extended vehicle(uxv))的动力用电源。

[0522]

[附图标记说明]

[0523]

11、21:(复合膜的)第1导电层

[0524]

12、22:(复合膜的)第2导电层

[0525]

14、24:第1层

[0526]

24r:树脂

[0527]

25:接合部

[0528]

28a:(复合膜的凹部的)开口

[0529]

28p:凸部

[0530]

51、61、61p~61v:(引线上表面的)凹部

[0531]

61a:(引线上表面的凹部的)开口

[0532]

62、62a、62b:(引线下表面的)凹部

[0533]

63:(复合膜的)凹部

[0534]

80、80a、80b、80x~80z:焊头(horn)

[0535]

84、84a、84b、84x~84z:(焊头的)凸部

[0536]

90:砧座(anvil)

[0537]

94:(砧座的)凸部

[0538]

100a~100d:锂离子二次电池

[0539]

100e:双电层电容器

[0540]

200a~200e:单电池

[0541]

210a~210e:第1电极(正极)

[0542]

210t:引片区域

[0543]

212、212e:第1材料层(活性物质层)

[0544]

215、215a~215d:复合膜

[0545]

220a~220e:第2电极(负极)

[0546]

220t:引片区域

[0547]

222、222e:第2材料层(活性物质层)

[0548]

225、225a~225d:复合膜

[0549]

228、228u、228v:(复合膜的)凹部

[0550]

240j:第3部分

[0551]

250、260:导体板(引线)

[0552]

270、270a、270b:第3层(隔膜)

[0553]

270ca、270cb、270e:第3层(隔膜)

[0554]

290、290e:电解质

[0555]

300:外装体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1