透明电极基板和太阳能电池的制作方法

1.本发明涉及用于太阳能电池的透明电极基板和具有该透明电极基板的顶衬(superstrate)型太阳能电池。

背景技术:

2.太阳能电池是将来自太阳的光能直接转换为电能的元件,大致分为硅型太阳能电池、化合物型太阳能电池、iii-v族型太阳能电池、有机型太阳能电池。

3.作为化合物型太阳能电池之一,可以列举以cdte作为原料的cdte太阳能电池。cdte太阳能电池能够节约资源地量产,而且制造成本也较低,因此已经实用化,并且进行了各种研究。

4.通常,cdte太阳能电池采用依次将透明电极(阴极)、n型层、p型层和电极(阳极)层叠而得到的结构,将像这样在透明基板上依次形成透明导电膜、发电层(电池层)和背面电极、并且太阳光从透明基板侧入射的类型的太阳能电池统称为顶衬型太阳能电池。

5.cdte太阳能电池的发电原理为太阳光等光能从透明电极基板侧入射,光被p型层吸收,从而生成电子、空穴(电洞)等载流子。即,所生成的载流子分别向p型层、n型层移动而流动,由此以电能的形式被提取。

6.例如,专利文献1着眼于构成透明电极的玻璃基板,旨在提高cdte太阳能电池的转换效率(发电效率)。即,专利文献1中公开了通过cdte太阳能电池用玻璃基板满足特定的组成和物性,能够均衡地具有高透射率、高玻璃化转变温度、规定的平均热膨胀系数、高玻璃强度、低玻璃密度、生产板状玻璃时的熔化性、成形性、防失透的特性,能够提高cdte太阳能电池的发电效率。

7.另外,同样地着眼于透明电极时,已知在基板上形成的透明导电膜中根据原材料等条件而含有氯。例如,专利文献2中公开了一种带层叠膜的基体,其中,在基体上依次设置氧化锡膜和掺杂氟的氧化锡膜,并且能够通过改变氧化锡膜的厚度而良好地调节层叠膜的雾度。而且,专利文献2中公开了由于利用特定的方法形成上述层叠膜,因此基体表面附近的氯原子浓度变高。专利文献2的带层叠膜的基体为在最外表面设置有掺杂氟的氧化锡膜、即具有导电性的导电层的结构。

8.现有技术文献

9.专利文献

10.专利文献1:国际公开第2013/047246号

11.专利文献2:日本特开2014-214355号公报

技术实现要素:

12.发明所要解决的问题

13.然而,在使用如专利文献1~2中所记载的透明电极基板的cdte太阳能电池中,产生向n型层、即阴极的方向提取出的电子被阴极表面、即透明电极基板表面的杂质能级俘

获,在电池内与空穴复合的现象(载流子复合),存在电池效率降低的倾向。另外,不限于cdte太阳能电池,在其它的顶衬型太阳能电池中也可以观察到该倾向。

14.因此,本发明着眼于用作太阳能电池的阴极的透明电极基板,其目的在于,提供一种能够抑制载流子复合并且能量转换效率优异的透明电极基板。

15.用于解决问题的手段

16.本发明涉及以下的[1]~[7]。

[0017]

[1]一种透明电极基板,其为用于太阳能电池的透明电极基板,其中,

[0018]

所述透明电极基板包含玻璃基板和透明导电膜,

[0019]

所述透明导电膜由表面层和位于所述玻璃基板侧的导电层构成,并且

[0020]

所述表面层的平均氯浓度为0.025重量%以下,所述导电层的平均氯浓度为0.040重量%以上。

[0021]

[2]如上述[1]所述的透明电极基板,其中,所述表面层的厚度为10nm~80nm。

[0022]

[3]如上述[1]或[2]所述的透明电极基板,其中,所述表面层为以sno2作为主要成分且实质上不含有掺杂剂的层。

[0023]

[4]如上述[1]~[3]中任一项所述的透明电极基板,其中,所述导电层为以sno2作为主要成分的层。

[0024]

[5]如上述[1]~[4]中任一项所述的透明电极基板,其中,所述透明导电膜的膜厚为300nm~800nm。

[0025]

[6]如上述[1]~[5]中任一项所述的透明电极基板,其中,在所述玻璃基板与所述透明导电膜之间还包含底涂层。

[0026]

[7]一种顶衬型太阳能电池,其中,所述顶衬型太阳能电池具有上述[1]~[6]中任一项所述的透明电极基板。

[0027]

发明效果

[0028]

本发明的透明电极基板为透明导电膜具有表面层的构成,通过该表面层的氯浓度为特定值以下,表面的载流子密度小。因此,能够抑制在用于太阳能电池的情况下因光照射而产生的载流子复合。本发明的透明电极基板通过像这样抑制载流子复合、并且在氯浓度增大到某种程度以上的条件下形成导电层,作为透明电极基板的导电性也优异。由此,在用于太阳能电池、优选用于顶衬型太阳能电池时能够提高能量转换效率。

附图说明

[0029]

图1为表示透明电极基板的结构的示意性剖视图。

[0030]

图2为表示cdte太阳能电池中的透明导电膜、n型层(n型化合物层)和p型层(p型化合物层)的光照射时的能带图的图。

[0031]

图3为表示cdte太阳能电池的结构的示意性剖视图。

具体实施方式

[0032]

以下,对本发明详细地进行说明,但是本发明不限于以下的实施方式,能够在不脱离本发明的主旨的范围内任意地变形后实施。另外,表示数值范围的“~”以包含在其前后记载的数值作为下限值和上限值的含义使用。在本说明书中,重量基准的比例(百分率等)

与质量基准的比例(百分率等)相同。

[0033]

<透明电极基板>

[0034]

如上所述,cdte太阳能电池中,从透明电极基板侧进行光照射时,光被电池层中的p型层吸收,产生电子和空穴(电洞)这样的载流子。所产生的电子从电池层中的n型层向透明电极基板侧流动,并流向外部电路。但是,在所产生的电子流出到外部电路之前,有时在电池内再次与空穴结合而湮灭。将其称为载流子复合,当发生该复合时,能量转换效率降低。该载流子复合和能量转换效率的降低不限于cdte太阳能电池,在其它的顶衬型太阳能电池中也可以观察到该现象。

[0035]

通常,太阳能电池的阴极作为提取电子一侧的电极,从内部电阻降低的方面考虑,优选载流子密度高一些。与此相对,在本发明中,通过仅减小阴极的与电池层接触的表面附近的载流子密度,在对内部电阻几乎不产生影响的情况下抑制载流子复合,实现高能量转换效率。

[0036]

即,如图1所示,本发明的透明电极基板1包含玻璃基板10和透明导电膜20,所述透明导电膜20由表面层22和位于所述玻璃基板10侧的导电层21构成。所述表面层的氯浓度为0.025重量%以下,所述导电层的氯浓度为0.040重量%以上。该透明电极基板1用于太阳能电池,优选用于顶衬型太阳能电池。

[0037]

通过在阴极(透明电极基板)中的透明导电膜中的与电池层接触的表面附近设置氯浓度为0.025重量%以下的表面层,如图2所示,能够抑制所产生的电子与空穴的复合。通过减小表面层的氯浓度,透明导电膜的表面的载流子密度降低,俘获流入的电子的位点减少。结果,推测能够抑制电子逆流到电池层内而复合的现象。

[0038]

以往,从减小透明导电膜的表面的载流子密度的观点考虑,例如首先想到使其不含有掺杂剂等。因此,研究了在透明导电膜的最外表面设置不含掺杂剂的表面层,但是通过该方法有时不能充分减小载流子密度。本发明人着眼于:透明导电膜中含有来自原材料等的氯,虽然氯很少,但是形成载流子能级。结果发现,在如上所述的表面层中,通过减小氯的浓度,能够充分减小载流子密度。

[0039]

另一方面,作为透明电极基板,优选具有优异的导电性。具体而言,透明导电膜整体的迁移率优选大一些。因此,导电层以含氯的前体等作为原料并且在容易被充分氧化的条件下成膜是重要的。因此,优选在导电层中残留一定程度的浓度以上的氯这样的条件。由此,关于导电层的膜质,由于在成膜时促进晶体生长,因此能够增大导电层的迁移率。另外,结果也能够增大透明导电膜整体的迁移率。如上所述,发现通过将导电层中的氯浓度增大到一定程度以上,透明导电膜能够得到优异的导电性。

[0040]

即,本实施方式的透明电极基板通过具有上述构成,能够抑制载流子复合,并且作为透明电极基板的导电性也优异,因此在用于太阳能电池、优选用于顶衬型太阳能电池时能够提高能量转换效率。

[0041]

以下,对本实施方式的透明电极基板更具体地进行说明。

[0042]

(透明导电膜)

[0043]

透明导电膜由表面层和位于玻璃基板侧的导电层构成。

[0044]

从具有足够的作为透明电极基板的导电性的观点考虑,透明导电膜的电阻率优选为0.001ω

·

cm以下,更优选为0.0008ω

·

cm以下,进一步优选为0.0006ω

·

cm以下。另外,

透明导电膜的电阻率越低越优选,但实际上为0.0001ω

·

cm以上。透明导电膜的电阻率可以通过使用霍尔效应测定装置对透明电极基板进行测定。

[0045]

从确保高透光率的观点考虑,透明导电膜的膜厚优选为800nm以下,更优选为600nm以下。另外,从不使电阻过高的观点考虑,透明导电膜的膜厚优选为300nm以上,更优选为400nm以上。透明导电膜的膜厚可以使用触针式高差仪、荧光x射线分析装置进行测定。

[0046]

作为透明导电膜的电特性,薄层电阻是重要的。薄层电阻是由电阻率/膜厚定义的作为实质的电极膜的电阻。通过调节上述的电阻率和膜厚,能够将薄层电阻调节为优选的值。从降低线路中的电压损失的观点考虑,薄层电阻优选为20ω/

□

以下,更优选为12ω/

□

以下。

[0047]

(表面层)

[0048]

从减小透明电极基板表面的载流子密度、抑制载流子复合的观点考虑,表面层的氯浓度为0.025重量%以下,优选为0.020重量%以下,更优选为0.015重量%以下。另外,表面层的氯浓度越小越优选,下限没有特别限制,例如为0.003重量%以上。氯浓度可以利用二次离子质谱法(sims)进行测定。具体而言,首先,利用二次离子质谱装置(sims)测定自表面起的膜厚方向的浓度分布(深度分布)。例如,与锡等主要成分物质、氟等导电层的掺杂剂成分一起测定氯的膜厚方向的浓度分布。根据表面层和导电层的构成,例如将未检测出规定浓度的掺杂剂成分的部分作为表面层。接着,在计算表面层的氯浓度的情况下,在表面层的范围内计算出

35

cl-/(主要成分物质离子)(检测计数比)的膜厚平均值,例如在主要成分物质为锡的情况下,计算出

35

cl-/

120

sn

+

(检测计数比)的膜厚平均值。但是,由于二次离子质谱装置(sims)的特性,当测定日期、测定批次不同时,数据会产生变动,因此在同一批次、相同条件下一并测定cl浓度已知的标准样品的

35

cl-/(主要成分物质离子)(检测计数比),并与透明导电膜样品的测定结果进行相对比较。由其推导出表面层的平均氯浓度,并将其作为表面层的氯浓度。除了上述之外,还可以使用荧光x射线装置(xrf)测定氯浓度。

[0049]

透明导电膜的表面的载流子密度、即表面层的载流子密度优选为6.0

×

10

18

cm-3

以下,更优选为4.0

×

10

18

cm-3

以下,进一步优选为3.0

×

10

18

cm-3

以下。表面层的载流子密度越小越优选,但实际上下限为0.5

×

10

18

cm-3

以上。

[0050]

表面层的载流子密度可以利用霍尔效应测定装置进行测定。具体而言,表面层的载流子密度可以利用以下方法进行测定。

[0051]

即,在透明电极基板的制造工序中,在形成透明导电膜时,在表面层的形成工序中制作在玻璃基板的一部分上仅形成表面层的区域。使用该区域,利用霍尔效应测定装置测定表面层的载流子密度。

[0052]

当表面层的厚度过厚时,电阻变大,有可能妨碍作为电极的功能的电子移动,因此表面层的厚度优选为80nm以下,更优选为70nm以下。另一方面,从充分获得防止载流子复合的效果的观点考虑,表面层的厚度优选为10nm以上,更优选为20nm以上。需要说明的是,表面层的厚度可以利用触针式高差仪或荧光x射线分析装置、x射线光电子能谱法(xps)或二次离子质谱法(sims)进行测定。另外,从在不降低透射率的情况下获得高导电性的观点考虑,表面层的厚度相对于导电层的厚度之比优选为0.25以下,更优选为0.20以下,进一步优选为0.15以下。从在防止载流子复合的同时获得高导电性的观点考虑,表面层的厚度相对于导电层的厚度之比优选为0.03以上,更优选为0.05以上。

[0053]

表面层只要具有作为透明电极基板的透光性并且氯浓度在上述范围内,就没有特别限制,表面层优选包含氧化物,更优选包含金属氧化物。具体而言,表面层优选包含sno2、zno、in2o3、tio2、mgo、cdo等,表面层更优选为以sno2、zno、in2o3、tio2、mgo、cdo或者它们的混合氧化物作为主要成分的层。表面层的主要成分优选为sno2或zno,更优选为sno2。表面层的主要成分是指在构成表面层的成分中为50重量%以上,相对于表面层整体,优选为70重量%以上,更优选为85重量%以上。另外,作为主要成分的含量的上限没有特别限制,可以为100重量%。

[0054]

表面层中,除氯以外,优选不含有增大载流子密度的成分等,因此优选实质上不含有掺杂剂。需要说明的是,实质上不含有掺杂剂是指除了作为不可避免的杂质混入的情况以外不含有,具体而言是指在表面层中掺杂剂为0.01重量%以下。

[0055]

即,表面层更进一步优选以sno2或zno作为主要成分且实质上不含有掺杂剂,特别优选以sno2作为主要成分且实质上不含有掺杂剂。

[0056]

表面层的组成可以利用x射线光电子能谱法(xps)、二次离子质谱法(sims)进行鉴定。

[0057]

(导电层)

[0058]

导电层的氯浓度为0.040重量%以上。从以含氯的前体作为原料,在容易被充分氧化的条件下成膜,增大透明导电膜的迁移率的观点考虑,氯浓度为0.040重量%以上,优选为0.045重量%以上。从当氯过量存在时膜的平坦性变差的观点考虑,氯浓度优选为0.100重量%以下,更优选为0.080重量%以下。

[0059]

导电层的氯浓度可以与上述的表面层的情况同样地利用二次离子质谱法(sims)进行测定。根据表面层和导电层的构成,例如将在膜厚方向上检测到规定浓度以上的掺杂剂成分的区域作为导电层,在导电层的范围内计算出

35

cl-/(主要成分物质离子)(检测计数比)的膜厚平均值。但是,由于二次离子质谱装置(sims)的特性,当测定日期、测定批次不同时,数据会产生变动,因此在同一批次、相同条件下一并测定cl浓度已知的标准样品的

35

cl-/(主要成分物质离子)(检测计数比),并与透明导电膜样品的测定结果进行相对比较。由其推导出导电层的平均氯浓度,并将其作为导电层的氯浓度。除了上述之外,还可以使用荧光x射线装置(xrf)测定氯浓度。

[0060]

导电层只要具有作为透明电极基板的透光性和导电性,就没有特别限制,例如导电层的主要成分优选为sno2、zno或in2o3,更优选为sno2或zno,进一步优选为sno2。需要说明的是,导电层的主要成分是指在构成导电层的成分中为50重量%以上,相对于导电层整体,优选为70重量%以上,更优选为85重量%以上。另外,上限没有特别限制,在主要成分中掺杂有掺杂剂的情况下,优选为99.9重量%以下。

[0061]

导电层也可以使用在所述主要成分中掺杂有掺杂剂的层。需要说明的是,作为掺杂剂,可以列举氟、硼、锡等。作为掺杂的导电层,例如可以列举:掺杂氟的sno2、掺杂sn的in2o3、掺杂氟的in2o3、掺杂锑的sno2、掺杂al的zno、掺杂ga的zno等。通过掺杂掺杂剂而生成导电性载流子并成为低电阻,因此是优选的。

[0062]

需要说明的是,导电层的组成可以利用x射线光电子能谱法(xps)、二次离子质谱法(sims)进行鉴定。

[0063]

导电层优选具有优异的导电性,通过提高导电层的迁移率,能够提高透明导电膜

整体的迁移率。具体而言,透明导电膜的载流子迁移率优选为38cm2/vs以上,更优选为40cm2/vs以上,进一步优选为43cm2/vs以上。迁移率越大越优选,但实际上上限为约80cm2/vs。

[0064]

透明导电膜的迁移率可以利用霍尔效应测定装置进行测定。

[0065]

导电层的厚度为通过透明导电膜的膜厚减去表面层的厚度而得到的值,也可以使用x射线光电子能谱法(xps)、二次离子质谱法(sims)直接测定。导电层的厚度优选为220nm以上,更优选为300nm以上,另外,优选为790nm以下,更优选为700nm以下。

[0066]

(玻璃基板)

[0067]

玻璃基板可以使用与以往在太阳能电池中使用的玻璃基板一样的玻璃基板。例如,可以列举包含sio2、al2o3、b2o3、mgo、cao、sro、bao、zro2、na2o和k2o作为基本组成的玻璃基板。更具体而言,可以列举:以氧化物基准的摩尔百分率计,含有60%~75%的sio2、1%~7.5%的al2o3、0%~1%的b2o3、8.5%~12.5%的mgo、1%~6.5%的cao、0%~3%的sro、0%~3%的bao、0%~3%的zro2、1%~8%的na2o、和2%~12%的k2o的玻璃基板。但是,不限于这些组成。

[0068]

考虑到太阳能电池的发电效率时,玻璃基板的对波长500nm~800nm的光的平均透射率按厚度2mm换算优选为90.3%以上,更优选为90.4%以上,进一步优选为90.5%以上。

[0069]

另外,在制作太阳能电池时,有时对透明电极基板进行热处理,因此玻璃基板优选具有良好的耐热性。

[0070]

具体而言,玻璃化转变温度(tg)优选为640℃以上,更优选为660℃以上,进一步优选为680℃以上。另一方面,为了不使熔化时的粘度过度升高,玻璃化转变温度优选为820℃以下,更优选为800℃以下。

[0071]

另外,从在制成模块时抑制模块翘曲的观点考虑,玻璃基板的50℃~350℃范围内的平均热膨胀系数优选为70

×

10-7

/℃以上,更优选为80

×

10-7

/℃以上。另一方面,从抑制剥离等的观点考虑,玻璃基板的50℃~350℃范围内的平均热膨胀系数优选为90

×

10-7

/℃以下,更优选为85

×

10-7

/℃以下。

[0072]

玻璃基板的厚度没有特别限制,从强度和透射率的观点考虑,优选为0.7mm以上,更优选为1.1mm以上,另外,优选为6.0mm以下,更优选为4.0mm以下。

[0073]

(底涂层)

[0074]

如图1所示,在玻璃基板与透明导电膜之间可以根据需要还包含底涂层30。底涂层30通过防止光的反射,能够提高转换效率。另外,在制作太阳能电池时,即使在进行热处理的情况下,也能够防止来自玻璃基板10中的碱的扩散,能够抑制导电层21的变质。

[0075]

底涂层中可以使用以往公知的物质。例如可以列举:sio2、sio

xcy

、sno2、tio2等。此外,底涂层还优选为层叠膜。层叠膜中的层数根据目的等,没有特别限制,但从透射率等观点考虑,优选为2层。作为层叠膜,例如可以列举:tio2和sio2的层叠膜、sno2和sio2的层叠膜等。

[0076]

从能够适当得到上述效果的观点考虑,底涂层的厚度优选为10nm以上,更优选为20nm以上。另外,从抑制材料自身的光吸收的观点考虑,底涂层的厚度优选为100nm以下,更优选为80nm以下。

[0077]

<透明电极基板的制造方法>

[0078]

透明电极基板1可以通过在玻璃基板10上依次层叠导电层21、表面层22而得到。另外,在层叠导电层21之前,可以根据需要层叠底涂层30。

[0079]

具体而言,玻璃基板可以通过如下工序得到:通过对玻璃原料进行加热而得到熔融玻璃的熔化工序、从熔融玻璃中除去气泡的澄清工序、将熔融玻璃制成板状而得到玻璃带的成形工序、以及将玻璃带缓慢冷却至室温状态的缓慢冷却工序。另外,也可以将熔融玻璃成形为块状,并缓慢冷却,然后经过切割、研磨而制造玻璃基板。

[0080]

上述各工序可以使用以往公知的各种方法。制造方法不限于实施方式,可以在能够实现本发明的目的的范围内适当地进行变形、改良等。

[0081]

在玻璃基板上根据需要形成底涂层,然后依次形成作为透明导电膜的导电层和表面层。

[0082]

底涂层、导电层、表面层均可以通过cvd(chemical vapor deposition:化学气相沉积)法或溅射法、化学镀法、湿式涂布法等形成。溅射法是在制成板状的玻璃基板上成膜的方法,化学镀法是也在制作镜子时使用的方法。

[0083]

cvd法包括在线cvd法和离线cvd法。

[0084]

在线cvd法是指:在浮法生产线上制造玻璃基板的过程中,在玻璃的表面直接成膜的方法。即,不是在得到玻璃基板之后形成透明导电膜等,而是在得到玻璃基板的工序的途中形成透明导电膜等。

[0085]

具体而言,在制造玻璃基板时,玻璃带在熔融锡浴上移动,然后缓慢冷却,由此连续地制造玻璃基板,在该玻璃带的移动中,在玻璃带的上表面上连续地实施所期望的层的成膜工序。

[0086]

更具体而言,在上述玻璃基板的制造方法中的缓慢冷却工序之前,即,在成形工序中处于浮法生产线上的玻璃仍然热的状态期间,将气体原料喷吹到玻璃表面上,在使其反应的同时形成所期望的层,由此得到透明电极基板。

[0087]

在线cvd法能够在制造玻璃基板的一系列工序中形成底涂层、导电层和表面层,因此能够将制造成本抑制得低,因此是优选的。在该情况下,由于在线成膜,因此成膜的层的组成受到限制。例如,作为优选方式,可以列举:底涂层为sio2层、sio

xcy

层、或者tio2和sio2的层叠结构,导电层为掺杂氟的sno2,表面层为sno2。

[0088]

另一方面,离线cvd法是指:将先通过玻璃制造工序制造并切割成适当尺寸的玻璃再次投入电炉中,并在运送的同时与上述在线cvd法同样地利用气体原料的反应而形成所期望的层的方法。离线cvd法具有能够根据成膜设定运送速度、基板温度的优点,但另一方面,与在线cvd法相比,制造成本升高。

[0089]

在使用溅射法的情况下,在抽成真空的容器中注入极微量的特殊气体,并施加电压,由此在玻璃基板上形成所期望的金属薄膜层或半导体膜层,从而得到透明电极基板。

[0090]

对于溅射法而言,由于在先制成板状的玻璃基板上形成层,因此虽然耗费制造成本,但是能够形成所期望的各种组成的层。

[0091]

在cvd法的情况下,底涂层、导电层、表面层的厚度可以通过原料的种类、原料气体浓度、向玻璃带喷吹原料气体的流速、玻璃带的移动速度、基板温度、由涂布梁结构引起的反应气体滞留时间等来控制。另外,在溅射法的情况下,可以通过溅射时间、电压等来控制厚度。

[0092]

在此,在导电层上形成表面层时,通过使用氯化物类的前体材料并且设定为氧化性比较强的条件,容易形成氯浓度为0.040重量%以上的导电层,并且容易得到迁移率大的导电层。具体而言,例如,在导电层是以sno2作为主要成分并且含有氟作为掺杂剂的层,并且利用cvd法形成导电层的情况下,气体原料优选为包含含sn物质、含f物质、水(水蒸气)以及氧气或二氧化碳的混合气体,更优选含sn物质为含sn的氯化物。另外,在混合气体中加入硝酸也容易成为氧化性更强的条件,因此是优选的。混合气体优选还含有氮气等非活性气体。

[0093]

需要说明的是,作为得到混合气体的方法,例如可以列举:将各物质以液相或气相状态供给至混合器中,在该混合器中加热气化的同时进行混合的方法。

[0094]

如上所述,作为含sn物质,优选为含sn的氯化物。作为含sn的氯化物,可以列举:单丁基三氯化锡、四氯化锡、二甲基二氯化锡等,从提高导电层的氯浓度和迁移率的观点考虑,优选单丁基三氯化锡、四氯化锡。

[0095]

作为含f物质,可以列举:三氟乙酸、氟化氢等。

[0096]

从获得足够的反应速度的观点考虑,成膜温度优选为500℃以上,更优选为550℃以上。另外,从抑制气相反应的观点考虑,成膜温度优选为750℃以下,更优选为700℃以下。

[0097]

另外,作为将表面层中的氯浓度调节到所期望的范围内的方法,例如可以列举:调节在形成表面层时的原材料的种类、混合比。具体而言,例如,在表面层是以sno2作为主要成分的层,并且利用cvd法形成表面层的情况下,气体原料优选为包含含sn物质、水(水蒸气)和氧气的混合气体。作为含sn物质,特别优选除氯化物以外的含sn物质。混合气体优选还含有氮气等非活性气体。另外,从调节氯浓度的观点考虑,还优选将混合气体中的水(水蒸气)相对于含sn物质的摩尔比增大到10倍以上。

[0098]

作为含sn物质,可以列举:单丁基三氯化锡、四氯化锡、二甲基二氯化锡、四甲基锡、四丁基锡、二乙酸二丁基锡等,从减小表面层的氯浓度的观点考虑,优选除氯化物以外的含sn物质等不含氯的物质,更优选四甲基锡、四丁基锡、二乙酸二丁基锡。

[0099]

在此,作为含sn物质,如上所述优选不含氯的物质,但是也可以使用单丁基三氯化锡等含氯物质。

[0100]

在这种情况下,例如通过适当地调节混合气体中的水的量、氧气的量,能够适当地调节表面层的氯浓度。

[0101]

在使用上述混合气体的情况下,从得到足够的反应速度的观点考虑,成膜温度优选为500℃以上,更优选为550℃以上。另外,从抑制气相反应、抑制粉体产生的观点考虑,成膜温度优选为750℃以下,更优选为700℃以下。

[0102]

<太阳能电池>

[0103]

本发明涉及具有上述透明电极基板的顶衬型太阳能电池。该透明电极基板的构成、优选方式与上述<透明电极基板>中记载的一样。

[0104]

本发明的顶衬型太阳能电池只要是光从透明电极基板侧入射的类型的太阳能电池即可,例如可以列举cdte太阳能电池。但是,完全不排除将上述透明电极基板应用于除顶衬型太阳能电池以外的类型的太阳能电池、例如底衬(substrate)型太阳能电池的情况。

[0105]

如图3所示,cdte太阳能电池具有在透明电极基板1的表面层22侧的表面上依次层叠n型层40、p型层50和背面电极(阳极)60而得到的结构。

[0106]

在cdte太阳能电池的情况下,在透明电极基板的表面层侧的表面上形成n型层,作为n型层,可以使用以往公知的n型层,例如可以列举cds、cdse等,优选cds。

[0107]

n型层的厚度优选为30nm以上,另外,优选为100nm以下。

[0108]

n型层可以通过近距离升华法形成,可以通过改变升华速度或者改变基板温度来调节n型层的厚度、膜质。

[0109]

p型层通常为cdte。p型层的厚度优选为3μm以上,另外,优选为15μm以下。

[0110]

p型层可以通过近距离升华法形成,可以通过改变升华速度或者改变基板温度来调节p型层的厚度、膜质。

[0111]

背面电极作为阳极起作用,可以使用以往公知的背面电极。例如可以列举:层叠有银(ag)、钼(mo)等金属材料膜的结构的电极、掺杂有cu的碳电极等。另外,在背面电极上可以还具有背板玻璃。背板玻璃只要具有耐水性、耐氧气透过性即可,也可以使用包含树脂的背膜来代替背板玻璃。

[0112]

背面电极与背板玻璃或背膜之间通过树脂封装或胶粘用树脂而胶粘。

[0113]

背面电极的厚度优选为100nm以上,另外,优选为1000nm以下。背板玻璃或背膜的厚度优选为1mm以上,另外,优选为3mm以下。

[0114]

包含cdte的p型层的端部或cdte太阳能电池的端部可以被密封。作为用于密封的材料,例如可以列举:具有与所述透明电极基板中的玻璃基板相同组成的玻璃、其它组成的玻璃、树脂等。

[0115]

实施例

[0116]

以下,列举实施例对本发明具体地进行说明,但是本发明不限于这些实施例。例1~例3为实施例,例4~例6为比较例。

[0117]

[例1]

[0118]

如以下所示,在利用浮法制造玻璃基板的同时,通过在线常压cvd(化学气相沉积)法形成底涂层、导电层和表面层,由此得到了透明电极基板。

[0119]

使包含钠钙硅玻璃组成的熔融玻璃流入1500℃~1600℃的浮抛窑中,在使玻璃带连续地流动的同时进行板状玻璃的成形。

[0120]

(底涂层的成膜)

[0121]

从位于玻璃带的温度达到760℃的最上流侧的第一涂布梁供给包含甲硅烷(sih4)、乙烯和co2的混合气体1,在玻璃带上形成了膜厚为35nm的作为sioc膜的底涂层。

[0122]

混合气体1:甲硅烷0.394kg/小时、乙烯1.35kg/小时、co

2 4.0kg/小时、氮气6.9kg/小时

[0123]

(导电层的成膜)

[0124]

接着,从位于玻璃带达到610℃的下游侧的第二涂布梁供给混合气体2,在sioc膜上形成了膜厚为420nm的以sno2:f作为成分的导电层(氟掺杂氧化锡膜)。

[0125]

(表面层的成膜)

[0126]

然后,从位于紧接其下游的第三涂布梁供给混合气体3,形成膜厚为50nm的以sno2作为成分的表面层,由此得到了透明电极基板。

[0127]

需要说明的是,玻璃基板的板厚为3.2mm。

[0128]

在此,以下示出混合气体2、混合气体3中的各原料的供给量。

[0129]

需要说明的是,混合气体均为如下混合气体:将各物质以液相或气相状态供给至混合器中,在该混合器中进行加热气化的同时进行混合而得到混合气体。

[0130]

混合气体2:单丁基三氯化锡22.1l/小时(液相)、三氟乙酸5.3l/小时(液相)、水96.0kg/小时、硝酸22.3l/小时(液相)、氮气60.3nm3/小时、空气171.7nm3/小时。

[0131]

混合气体3:单丁基三氯化锡5.9l/小时(液相)、水44.6kg/小时、氧气1.3nm3/小时、氮气48.9nm3/小时。

[0132]

[例2]

[0133]

如下所示改变混合气体2、混合气体3中的原料的供给量,并且将导电层的膜厚变更为440nm,将表面层的膜厚变更为47nm,除此之外,与例1同样地得到了透明电极基板。

[0134]

混合气体2:单丁基三氯化锡23.2l/小时(液相)、三氟乙酸5.5l/小时(液相)、水90.2kg/小时、硝酸21.5l/小时(液相)、氮气60.3nm3/小时、空气179.9nm3/小时。

[0135]

混合气体3:单丁基三氯化锡5.9l/小时(液相)、水38.2kg/小时、氧气2.2nm3/小时、氮气55.8nm3/小时。

[0136]

[例3]

[0137]

如下所示改变混合气体2、混合气体3中的原料的供给量,并且将导电层的膜厚变更为440nm,将表面层的膜厚变更为30nm,除此之外,与例1同样地得到了透明电极基板。

[0138]

混合气体2:单丁基三氯化锡23.2l/小时(液相)、三氟乙酸5.5l/小时(液相)、水90.2kg/小时、硝酸21.5l/小时(液相)、氮气60.3nm3/小时、空气179.9nm3/小时。

[0139]

混合气体3:四丁基锡14.4l/小时(液相)、水18.7kg/小时、氧气11.6nm3/小时、氮气78.0nm3/小时。需要说明的是,关于四丁基锡,使用了含有5重量%的三丁基氯化锡作为杂质的四丁基锡。

[0140]

[例4]

[0141]

如下所示改变混合气体2、混合气体3中的原料的供给量,并且将导电层的膜厚变更为420nm,将表面层的膜厚变更为70nm,除此之外,与例1同样地得到了透明电极基板。

[0142]

混合气体2:单丁基三氯化锡22.1l/小时(液相)、三氟乙酸5.3l/小时(液相)、水96.0kg/小时、硝酸18.1l/小时(液相)、氮气60.3nm3/小时、空气171.7nm3/小时。

[0143]

混合气体3:单丁基三氯化锡8.3l/小时(液相)、水53.5kg/小时、氧气13.3nm3/小时、氮气25.8nm3/小时。

[0144]

[例5]

[0145]

如下所示改变混合气体2、混合气体3中的原料的供给量,并且将导电层的膜厚变更为420nm,将表面层的膜厚变更为50nm,除此之外,与例1同样地得到了透明电极基板。

[0146]

混合气体2:单丁基三氯化锡22.1l/小时(液相)、三氟乙酸5.3l/小时(液相)、水96.0kg/小时、硝酸18.1l/小时(液相)、氮气60.3nm3/小时、空气85.8nm3/小时。

[0147]

混合气体3:单丁基三氯化锡5.9l/小时(液相)、水31.8kg/小时、氧气11.9nm3/小时、氮气54.1nm3/小时。

[0148]

[例6]

[0149]

如下所示改变混合气体2、混合气体3中的原料的供给量,并且将导电层的膜厚变更为420nm,将表面层的膜厚变更为50nm,除此之外,与例1同样地得到了透明电极基板。

[0150]

混合气体2:单丁基三氯化锡22.1l/小时(液相)、三氟乙酸5.3l/小时(液相)、水

153.6kg/小时、硝酸18.1l/小时(液相)、氮气60.3nm3/小时、空气85.8nm3/小时。

[0151]

混合气体3:单丁基三氯化锡5.9l/小时(液相)、水41.4kg/小时、氧气3.2nm3/小时、氮气50.9nm3/小时。

[0152]

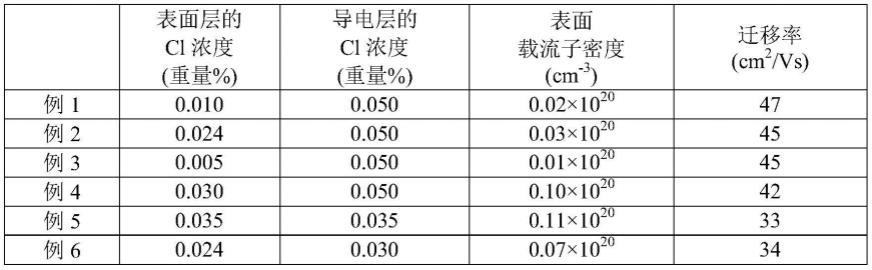

对所得到的各透明电极基板进行了以下的测定和评价。将结果示于表1中。

[0153]

(氯浓度)

[0154]

使用二次离子质谱装置(sims)(ulvac-phi公司制造,adept1010型),在以下条件下测定了导电层和表面层的氯浓度。

[0155]

(测定条件)

[0156]

一次离子种类:cs

+

(铯离子)

[0157]

一次离子的加速电压:3kev

[0158]

一次离子的电流值:150na

[0159]

一次离子的光栅尺寸:20μm

×

20μm见方

[0160]

检测二次离子种类:

35

cl-、

120

sn

+

、

19

f-[0161]

另外,作为在同一批次测定的标准样品,使用氯浓度:9.58

×

10

19

(原子/cm3)、氟浓度:4.62

×

10

20

(原子/cm3)的氧化锡膜样品。

[0162]

(载流子密度)

[0163]

关于表面层的载流子密度(表面载流子密度),将透明电极基板切成1cm见方,利用霍尔效应测定装置(accent optical technologies公司制造,hl5500pc)通过以下方法进行了测定。

[0164]

在透明电极基板的制造工序中,设置仅形成表面层的区域,从而制作了表面层单层膜。使用仅形成有表面层的区域,利用霍尔效应测定装置对表面层的载流子密度进行了测定。

[0165]

(迁移率)

[0166]

关于透明导电膜的迁移率,将透明电极基板切成1cm见方,利用霍尔效应测定装置(accent optical technologies公司制造,hl5500pc)进行了测定。

[0167]

表1

[0168][0169]

作为实施例的例1~例3的透明电极基板得到了如下结果:表面载流子密度小,并且透明导电膜的迁移率大。这样的透明电极基板适当地抑制了载流子复合,并且作为透明电极基板的导电性优异,因此在作为用于太阳能电池的透明电极基板时可以期待优异的电池效率。

[0170]

另一方面,例4和例5的透明电极基板的表面载流子密度大,认为在作为用于太阳

能电池的透明电极基板的情况下,容易发生载流子复合,电池效率差。另外,例6的透明电极基板虽然表面载流子密度小,但是透明导电膜的迁移率小,因此认为在作为用于太阳能电池的透明电极基板的情况下,电池效率差。

[0171]

参照特定的实施方式详细地说明了本发明,但是可以在不脱离本发明的精神和范围的情况下进行各种变更或修正,这对本领域技术人员而言是显而易见的。本技术基于2020年11月30日提出的日本专利申请(日本特愿2020-198862),其内容以引用的形式并入本技术中。

[0172]

产业实用性

[0173]

本发明的透明电极基板抑制了载流子复合,并且作为透明电极基板的导电性也优异,因此在用于太阳能电池、优选用于顶衬型太阳能电池时能够提高能量转换效率。

[0174]

标号说明

[0175]1ꢀꢀ

透明电极基板

[0176]2ꢀꢀ

cdte太阳能电池

[0177]

10 玻璃基板

[0178]

20 透明导电膜

[0179]

21 导电层

[0180]

22 表面层

[0181]

30 底涂层

[0182]

40 n型层

[0183]

50 p型层

[0184]

60 背面电极

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1