等离子体处理装置用部件和其制造方法及等离子体处理装置与流程

1.本发明涉及一种等离子体处理装置用部件和其制造方法及等离子体处理装置。

2.本技术基于2020年3月5日于日本技术的专利申请2020-037969号、及2021年2月10日于日本技术的专利申请2021-020070号主张优先权,并将其内容援用于此。

背景技术:

3.关于半导体器件制造工艺中使用的等离子体蚀刻装置或等离子体cvd装置等的等离子体处理装置,在真空腔室内具备在上下方向上相对配置的一对电极。一般在上侧电极上形成有用于供等离子体生成用的气体通过的通气孔,下侧电极成为架台,能固定晶圆等的被处理基板。而且,设为如下结构:从上侧电极(也称为顶置式电极板)的通气孔向固定于下侧电极的被处理基板供给等离子体生成用的气体,并且对该上侧电极和下侧电极间施加高频电压,由此产生等离子体,对被处理基板进行蚀刻等的处理。

4.在上述结构的等离子体处理装置中,在上侧电极的与下侧电极相反的一侧的面(背面)配置有冷却板(也称为冷板),可以将与等离子体一起生成的热经由上侧电极而散热至冷却板。为了通过提高上侧电极和冷却板的导热性来确保电极的均热性,正在研究在上侧电极和冷却板之间配置导热材的技术。例如,正在研究在上侧电极和冷却板之间配置包含氧化铝填料的硅酮树脂的技术(专利文献1)。

5.并且,为了抑制因热引起的蚀刻处理的条件的变动,正在研究在圆环状的支撑环(聚焦环)和架台(载置台)之间配置导热系数高的导热材(导热片)的技术(专利文献2),其中,该支撑环在被处理体的周缘部进行支撑,该架台用于配置该聚焦环。在专利文献2中记载有作为导热材的包含粒状氧化铝的耐热性硅酮橡胶。

6.专利文献1:日本专利第5762798号公报

7.专利文献2:日本特开2012-9563号公报

8.为了长期确保作为上侧电极使用的等离子体处理装置用电极板的均热性,将等离子体处理装置内的热经由等离子体处理装置用电极板而长期有效地导热至冷却板是很重要的。因此,关于配置在等离子体处理装置用电极板和冷却板之间的导热材,优选不易发生因热或等离子体、副产物的自由基(广义的等离子体)引起的劣化,且长期具有高导热性。并且,也为了防止因导热材的劣化引起的污染(对被处理基板的污染),优选导热材具有较高的耐等离子体性。并且,针对配置在用于支撑被处理体的周缘部的圆环状的聚焦环和架台之间的导热材也同样。

技术实现要素:

9.本发明是鉴于上述情况而完成的,其目的在于提供具备耐热性和耐等离子体优异的导热材且长期具有高均热性的等离子体处理装置电极板或聚焦环等的等离子体处理装置用部件及其制造方法。而且,本发明的目的在于提供难以产生污染的等离子体处理装置。

10.为了解决上述课题,本发明的一方式所涉及的等离子体处理装置用部件的特征在

于,具有基材和设置在所述基材的一面的导热层,所述导热层包含氟系树脂和氟系弹性体中的至少一者。

11.根据该结构的等离子体处理装置用部件,由于导热层包含氟系树脂及氟系弹性体中的至少一者,因此耐热性和耐等离子体优异。因此,等离子体处理装置用部件长期具有高均热性,并且难以引起污染。

12.在本发明的一方式所涉及的等离子体处理装置用部件中,优选形成基材的材料为si或sic。

13.此时,由于基材包含si或sic,因此会提高基材的导热性。因此,会提高等离子体处理装置用部件的均热性。

14.在本发明的一方式所涉及的等离子体处理装置用部件中,优选所述导热层包含填料。

15.此时,由于导热层包含填料,因此会提高导热层的导热性。因此,会进一步提高等离子体处理装置用部件的均热性。

16.在本发明的一方式所涉及的等离子体处理装置用部件中,优选所述填料为氧化铝及氮化硼中的至少一者。

17.此时,由于导热层包含氧化铝及氮化硼中的至少一者,因此会进一步可靠地提高导热层的导热性。因此,会进一步提高等离子体处理装置用部件的均热性。

18.在本发明的一方式所涉及的等离子体处理装置用部件中,优选所述氟系树脂及所述氟系弹性体为具有全氟聚醚基的化合物。

19.此时,由于导热层含有具有全氟聚醚基的化合物,因此会进一步提高导热层的耐热性和耐等离子体性。因此,等离子体处理装置用部件会进一步长期具有高均热性,难以引起污染。

20.在本发明的一方式所涉及的等离子体处理装置用部件中,优选所述导热层的厚度在20μm以上且1mm以下的范围内。

21.此时,由于导热层的厚度为20μm以上,因此导热层容易密接于等离子体处理装置的冷却板或架台,提高导热层和冷却板之间或导热层和架台之间的导热性。并且,由于导热层的厚度为1mm以下,因此导热层的导热性也变高。因此,进一步提高等离子体处理装置用部件的均热性。

22.本发明的一方式所涉及的等离子体处理装置用部件可以为具有供等离子体生成用的气体通过的通气孔的等离子体处理装置用电极板。

23.此时,所述等离子体处理装置用电极板也可以为如下结构:所述基材具有多个所述通气孔的基板,并且所述导热层被设置在所述基板的一面。

24.还可以为如下结构:所述基板呈圆板状,并且厚度在1mm以上且20mm以下的范围内,所述通气孔的直径在0.1mm以上且1mm以下的范围内,所述通气孔的纵横比为3以上。

25.在本发明的一方式所涉及的等离子体处理装置用部件中,所述等离子体处理装置用部件也可以为聚焦环。

26.此时,所述聚焦环可以是如下结构:所述基材为具有圆环状的平坦部和形成在所述平坦部的一面的外周侧的突起部的圆环状基材,并且所述导热层被设置在所述平坦部的与形成有所述突起部的面相反的一侧的面上。

27.本发明的一方式所涉及的等离子体处理装置用部件的制造方法包含:准备工序,准备基材;涂布工序,在所述基材的一面通过加热或紫外线的照射来涂布涂料组合物而形成涂布层,所述涂料组合物包含生成氟系树脂及氟系弹性体中的至少一者的氟系化合物;及导热层形成工序,通过加热所述涂布层或对所述涂布层照射紫外线,从而生成包含氟系树脂及氟系弹性体中的至少一者的导热层。

28.根据该结构的等离子体处理装置用部件的制造方法,对预先形成为特定形状的基材涂布涂料组合物来生成导热层,因此能够有效地制造等离子体处理装置用电极板或聚焦环等的各种形状的等离子体处理装置用部件。并且,导热层和基材的接触良好,能够降低热阻。并且,关于所获得的等离子体处理装置用部件,由于导热层包含氟系树脂及氟系弹性体中的至少一者,因此耐热性及耐等离子体优异,长期具有高均热性,并且难引起污染。

29.在本发明的一方式所涉及的等离子体处理装置用部件的制造方法中,优选所述导热层包含填料。

30.此时,由于涂料组合物包含填料,因此所形成的导热层包含填料,会提高导热性。因此,能够制造均热性得到进一步提高的等离子体处理装置用部件。

31.在本发明的一方式所涉及的等离子体处理装置用电极板的制造方法中,所述基材可以为具有多个通气孔的基板,将所述涂料组合物涂布于所述基板的一面。

32.此时,由于对具有多个通气孔的基材形成导热层,因此容易对准基材的通气孔和导热层的通气孔的位置。因此,能够有效地制造具有通气孔的等离子体处理装置用电极板。并且,作为等离子体处理装置用电极板的制造方法,可考虑另外制作具有多个通气孔的导热材(导热层)且将该导热材载置于基材的方法。此时,在将导热材载置于基材时容易产生位置偏移。因此,虽然需要将导热材的通气孔设为能够吸收位置偏移的尺寸,但此时,等离子体处理装置的冷却板和导热板的接触面及导热材和基材的接触面积变小,无法有效地传递热。而且,在对独立的导热材形成通气孔时,若导热材的通气孔较多,则导致导热材本身的机械强度变弱,难以当作独立的导热材进行处理。尤其,由于在填料填充量多的情况下,导致导热材本身的机械强度进一步变弱,因此无法增加填料填充量。与此相对,根据上述制造方法,无需独立分离导热层,因此能够形成填料填充量多的导热层。因此,通过上述制造方法,能够制造具有均热性、热稳定性的等离子体处理装置用电极板。

33.在本发明的一方式所涉及的等离子体处理装置用电极板的制造方法中,所述基材也可以为具有圆环状的平坦部和形成在所述平坦部的一面的外周侧的突起部的圆环状的基板,将所述涂料组合物涂布于所述平坦部的与形成有所述突起部的面相反的一侧的面。

34.此时,由于基材为具有圆环状的平坦部和形成在所述平坦部的一面的外周侧的突起部的圆环状的基板,因此能够有效地制造聚焦环。

35.本发明的一方式所涉及的等离子体处理装置具备等离子体处理装置用电极板及聚焦环,所述等离子体处理装置用电极板具有供等离子体生成用的气体通过的通气孔,所述等离子体处理装置的特征在于,所述等离子体处理装置用电极板及所述聚焦环中的至少一者具有导热层,所述导热层包含氟系树脂及氟系弹性体中的至少一者。

36.根据该结构的等离子体处理装置,由于等离子体处理装置用电极板及聚焦环中的至少一者的导热层包含氟系树脂及氟系弹性体中的至少一者,因此耐热性和耐等离子体优异,具有高均热性,并且难以引起污染。

37.根据本发明的上述方式,具有耐热性和耐等离子体优异的导热材,因此能够提供长期具有高均热性的等离子体处理装置用部件及其制造方法。而且,根据本发明,能够提供难以产生污染的等离子体处理装置。

附图说明

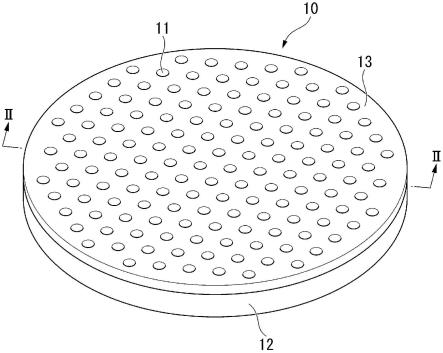

38.图1为本实施方式所涉及的等离子体处理装置用电极板的一例的立体图。

39.图2为图1的ii-ii线剖视图。

40.图3为表示本实施方式所涉及的等离子体蚀刻装置的一例的概要结构图。

41.图4为本实施方式所涉及的聚焦环的一例的立体图。

42.图5为图4的v-v线剖面图。

43.图6为表示本实施方式所涉及的等离子体蚀刻装置的另一例的概要结构图。

具体实施方式

44.以下,适当地参考附图,对作为本发明的实施方式的等离子体处理装置用部件和其制造方法及等离子体处理装置进行说明。

45.本实施方式所涉及的等离子体处理装置为例如被使用于半导体器件制造工艺的等离子体蚀刻装置或等离子体cvd装置等的等离子体处理装置。本实施方式所涉及的等离子体处理装置用部件是在等离子体处理装置的内部被使用的部件,例如为等离子体处理装置用电极板、聚焦环。本实施方式所涉及的等离子体处理装置用电极板例如作为等离子体处理装置的真空腔室内所具备的一对电极中的上侧电极来使用,该等离子体处理装置被使用于半导体器件制造工艺的等离子体蚀刻装置或等离子体cvd装置等。本实施方式所涉及的聚焦环是例如将配置于等离子体处理装置的真空腔室内的被处理体在其周缘部进行支撑的圆环状的支撑环。

46.图1为本实施方式所涉及的等离子体处理装置用电极板的一例的立体图,图2为图1的ii-ii线剖视图。

47.在图1及图2中,等离子体处理装置用电极板10呈圆板状,形成有多个供等离子体生成用的气体通过的通气孔11。等离子体处理装置用电极板10具有基材12和形成在基材12的表面的导热层13。

48.通气孔11的直径例如可以在0.1mm以上且1mm以下的范围内。基材12中的通气孔11的纵横比(基材12的厚度/通气孔11的直径)可以为1以上,优选为3以上。并且,通气孔11的纵横比可以为200以下。

49.虽然构成基材12的材料没有特别限定,但优选为si(硅)或sic(碳化硅)。基材12的直径例如可以在200mm以上且400mm以下的范围内。基材12的厚度例如可以在1mm以上且20mm以下的范围内。

50.导热层13包含氟系树脂(氟树脂、含氟树脂)及氟系弹性体(氟弹性体、含氟弹性体)中的至少一者。导热层13可以单独包含氟系树脂,也可以单独包含氟系弹性体,还可以包含氟系树脂和氟系弹性体的混合物。氟系树脂优选具有弹性。导热层13优选含有填料。导热层13优选为将氟系树脂及氟系弹性体中的至少一者作为基质粘合剂且在该基质粘合剂中分散有填料的结构。

51.氟系树脂优选在主链中具有含氟基。氟系弹性体优选为具有含氟基和三维交联结构的含氟三维交联性化合物。作为含氟基,能够举出全氟亚烷基-(cf2)

x-(x为1以上的整数)及全氟聚醚基。作为全氟聚醚基,例如能够举出-(cf2cf2o)m(cf2o)

n-(m、n为1以上的整数),-(cf2cf2cf2o)

p-(p为1以上的整数),-(cf2cf(cf3)o)q-(q为1以上的整数)等。作为三维交联结构,能够举出具有硅碳键的有机硅结构、具有硅氧烷键的硅酮结构、具有环氧键的环氧结构、具有聚氨酯键的聚氨酯结构等。可以单独使用一种含氟三维交联性化合物,也可以组合两种以上来使用。

52.作为填料的材料,能够使用氧化铝(al2o3)、氧化铝水合物、氮化铝(aln)、二氧化硅(sio2)、碳化硅(sic)、氧化钛(tio2)、氮化硼(bn)等。在这些材料中,优选氧化铝及氮化硼。填料的形状没有特别限制,例如可以呈球状、扁平状、纤维状。氧化铝更优选为α-氧化铝。氮化硼更优选为颗粒状氮化硼。

53.导热层13的填料的含有量优选在50质量%以上且90质量%以下的范围内。当填料的含有量为50质量%以上(基质粘合剂的含有量少于50质量%)时,会提高导热层13的导热性,通过填料的含有量为90质量%以下(基质粘合剂的含有量多于10质量%),会提高片材形成性。

54.导热层13的厚度优选在20μm以上且1mm以下的范围内,尤其优选在20μm以上且500μm以下的范围内。

55.接着,对本实施方式的等离子体处理装置用电极板10的制造方法进行说明。

56.等离子体处理装置用电极板10能够通过包含下述工序的方法而制造。

57.(1)准备工序,准备具有多个通气孔11的基材12。

58.(2)涂布工序,在基材12的一面通过加热或紫外线的照射来涂布涂料组合物而形成涂布层,该涂料组合物包含生成氟系树脂及氟系弹性体中的至少一者的氟系化合物;及

59.(3)导热层形成工序,通过加热涂布层或对涂布层照射紫外线而生成包含氟系树脂及氟系弹性体中的至少一者的导热层13。

60.在准备工序中,作为在基材12上形成通气孔11的方法,没有特别限制。可以使用作为等离子体处理装置用电极板10的通气孔11的方法而被利用的各种方法,例如,使用钻头机械性地形成通气孔11的方法、通过照射激光而利用热形成通气孔11的方法等。在形成有通气孔11的基材12中,有在通气孔的周围产生毛边并且未形成通气孔的面的平坦性下降的情况。当在通气孔的周围存在毛边或未形成有通气孔的表面的平坦性下降时,会成为在下一个涂布工序中产生涂布不均的主要原因。因此,关于形成有通气孔11的基材12,优选在进行涂布工序之前通过蚀刻处理去除毛边之后,对基材12的上下表面进行抛光而提高平坦性。

61.在涂布工序中使用的涂料组合物优选为包含氟系化合物和填料的组合物。涂料组合物体可以进一步包含氟系油、挥发性溶剂。

62.氟系化合物是通过加热或紫外线的照射而生成氟系树脂和/或氟系弹性体的化合物。氟系化合物优选为通过加热或紫外线的照射而生成含氟三维交联性化合物的含氟交联性化合物。作为含氟交联性化合物,能够使用含氟交联性有机硅化合物、含氟交联性硅酮化合物、含氟胶交联性环氧化合物、含氟交联性聚氨酯化合物。作为氟系化合物的市售品的例子,能够举出信越化学工业股份有限公司制造的shin-etsu sifel(注册商标)。

63.氟系油是作为涂料组合物的粘度调整剂而发挥作用。氟系油优选为具有全氟聚醚基的液态的聚合物。全氟聚醚基的例子与上述氟系树脂及氟系弹性体的情况相同。氟系油的聚合物可以在全氟聚醚基上键合直链状或支链状的饱和或不饱和的碳化氢基、芳香族基、含杂原子的碳化氢基。作为氟系油的市售品的例子,可举出索尔维(solvay)公司销售的fomblin(注册商标)、大金工业股份有限公司销售的demnum(注册商标)、科幕(chemour)公司销售的krytox(注册商标)等。作为挥发性溶剂的市售品的例子,可举出3m公司销售的novec(注册商标)。

64.在涂布工序中,作为在基材12的一面涂布涂料组合物的方法,优选使用丝网印刷法。并且,在涂布涂料组合物之前,优选在基材12的通气孔11中配置掩模材。用于丝网印刷的掩模材可以为金属掩模,也可以为网目掩模。并且,也可以使用被图案化成堵塞通气孔11的掩模,来代替在基材12的通气孔11中配置掩模材。

65.导热层形成工序中,通过加热涂布层或对涂布层照射紫外线而生成包含氟系树脂及氟系弹性体中的至少一者的导热层13。加热温度或紫外线的照射量是氟系化合物生成氟系树脂和/或氟系弹性体的条件。

66.通过上述工序,制造本实施方式的等离子体处理装置用电极板10。

67.等离子体处理装置用电极板10是在等离子体处理装置的真空腔室内作为上侧电极使用。图3为表示使用本实施方式所涉及的等离子体处理装置用电极板10的等离子体蚀刻装置的一例的概要结构图。

68.如图3所示,等离子体蚀刻装置100具有真空腔室30、被配置在真空腔室30内的上侧的蚀刻气体导入部1、及被配置在真空腔室30内的下侧的被处理体支撑部2。蚀刻气体导入部1中,本实施方式所涉及的等离子体处理装置用电极板10(上侧电极)被设置成导热层13朝向上侧。并且,在被处理体支撑部2中,以与等离子体处理装置用电极板10彼此隔着间隔平行的方式设置能够上下移动的架台(下侧电极)20。此时,上侧的等离子体处理装置用电极板10通过绝缘体14与真空腔室30的壁部以绝缘状态被支撑,并且在架台20上设置有静电卡盘21和包围其周围的si(硅)或sic(碳化硅)制的聚焦环(支撑环)22,在静电卡盘21上,以通过聚焦环22支撑周缘部的状态载置晶圆(被处理基板)40。并且,被设为如下结构:在真空腔室30的上侧设置蚀刻气体供给管31,从该蚀刻气体供给管31输送来的蚀刻气体经由扩散部件32之后,通过被设置在等离子体处理装置用电极板10的通气孔11朝向晶圆40流入,并且从真空腔室30的侧部的排出口33被排出至外部。另一方面,在等离子体处理装置用电极板10和架台20之间,通过高频电源50施加高频电压。

69.在等离子体处理装置用电极板10的背面,隔着导热层13固定有冷却板15。作为冷却板15的材料,使用导热性优异的铝等。在冷却板15上,也以与等离子体处理装置用电极板10的通气孔11连通的方式且以与通气孔11相同的间距形成有贯穿孔16。而且,等离子体处理装置用电极板10是在背面接触于冷却板15的状态下,通过螺栓固定等被固定在等离子体蚀刻装置100内。

70.等离子体生成用的气体是从上方到下方(箭头方向)通过通气孔11,在等离子体处理装置用电极板10的下方生成等离子体。与等离子体一起产生的热从等离子体处理装置用电极板10的基材12经由导热层13而被导热至冷却板15,并且被散热至外部。

71.接着,对与本实施方式有关的聚焦环进行说明。

72.图4为本实施方式所涉及的聚焦环的一例的立体图,图5为图4的v-v线剖面图。

73.在图4及图5中,聚焦环22具有中央开口成圆形的圆环状基材23和导热层24。圆环状基材23具有圆环状的平坦部23a和形成在平坦部23a的一面的外周侧的突起部23b。导热层24被设置在圆环状基材23的与形成有突起部23b的面相反的一侧的面上。

74.圆环状基材23的直径例如可以在350mm以上且500mm以下的范围内。圆环状基材23的中央的开口直径可以在295mm以且上298mm以下的范围内。并且,圆环状基材23的突起部23b的厚度例如可以在2mm以上且8mm以下的范围内。圆环状基材23的平坦部23a的厚度可以在0.5mm以上且7.5mm以下的范围内。构成圆环状基材23的材料没有特别限定,但优选为si(硅)或sic(碳化硅)。另外,圆环状基材23的平坦部23a可以不是完整的圆。

75.导热层24包含氟系树脂及氟系弹性体中的至少一者。导热层24优选含有填料。导热层24所含的氟系树脂、氟系弹性体及填料的例子与上述等离子体处理装置用电极板10的情况相同。并且,与上述等离子体处理装置用电极板10的情况同样,导热层24的厚度优选在20μm以上且1mm以下的范围内,尤其优选在20μm以上且500μm以下的范围内。

76.聚焦环22能够通过包含下述工序的方法而制造。

77.(1)准备工序,准备具有圆环状的平坦部23a和形成在平坦部23a的一面的外周侧的突起部23b的圆环状基材23。

78.(2)涂布工序,在圆环状基材23的与形成有突起部23b的面相反的一侧的面上,通过加热或紫外线的照射来涂布涂料组合物而形成涂布层,该涂料组合物包含生成氟系树脂及氟系弹性体中的至少一者的氟系化合物。

79.(3)导热层形成工序,通过加热涂布层或对涂布层照射紫外线而生成包含氟系树脂及氟系弹性体中的至少一者的导热层24。

80.在准备工序中,作为形成圆环状基材23的方法,没有特别限制。例如,能够利用使用钻头而机械性地加工成圆环状的方法。并且,作为圆环状基材23,可以使用在圆周方向环状地粘接多个圆弧状部件而形成的圆环状基材。粘接该多个圆弧状部件而形成的结构的聚焦环记载于日本特开2011-3730号公报。在该结构的聚焦环中,作为粘接多个圆弧状部件的粘接剂,可以使用上述氟系树脂和/或氟系弹性体。

81.在涂布工序中的涂料组合物的涂布方法及在导热层形成工序中的导热层24的生成方法并无特别限定,例如能够使用与上述等离子体处理装置用电极板10的情况同样的方法。

82.图6为表示本实施方式所涉及的等离子体蚀刻装置的另一例的概要结构图。图6所示的等离子体蚀刻装置200除了使用具有上述圆环状基材23和导热层24作为聚焦环22之外,与图3所示的等离子体蚀刻装置100相同。因此,在图6所示的等离子体蚀刻装置200中,与图3所示的等离子体蚀刻装置100共同的部分标注相同符号,省略详细说明。

83.在图6所示的等离子体蚀刻装置200中,被处理体支撑部2具备架台20、静电卡盘21、聚焦环22及散热板25。

84.架台20在俯视下呈圆形。在架台20的外周部配置有聚焦环22。聚焦环22是通过圆环状基材23来支撑晶圆40的周缘部。在架台20的中央部配置有散热板25,在散热板25上配置有静电卡盘21。在架台20的内部具有制冷剂流路27,架台20也作为冷却部发挥作用。并且,架台20与接地板28连接,也作为电极部发挥作用。静电卡盘21可以与高频电源(无图示)

连接。

85.在架台20和聚焦环22之间配置有o型环26。o型环26在俯视下被配置成圆环状。作为o型环26的材料,能够使用例如硅酮橡胶、氟系弹性体等的耐热性的弹性体。可以在架台20和聚焦环22之间的至少一者设置中间层。中间层可以为氧化铝、氧化钇、碳化硅、氮化铝、氮化硅等陶瓷的烧结体。

86.根据设为如上所述的结构的本实施方式的等离子体处理装置用部件(等离子体处理装置用电极板10、聚焦环22),由于导热层包含氟系树脂及氟系弹性体中的至少一者,因此耐热性和耐等离子体优异。因此,等离子体处理装置用部件长期具有高均热性,并且难以引起污染。

87.在本实施方式的等离子体处理装置用部件中,形成基材(基材12、圆环状基材23)的材料为si或sic的情况下,会提高基材的导热性。因此,会提高等离子体处理装置用部件的均热性。

88.在本实施方式的等离子体处理装置用部件中,导热层13、24包含填料的情况下,会提高导热层的导热性。因此,会进一步提高等离子体处理装置用部件的均热性。而且,在填料为氧化铝和/或氮化硼中的至少一者的情况下,会进一步可靠地提高导热层13、24的导热性。因此,会进一步提高等离子体处理装置用部件的均热性。并且,在本实施方式的等离子体处理装置用部件中,在氟系树脂及所述氟系弹性体为具有全氟聚醚基的化合物的情况下,会进一步提高导热层13、24的耐热性和耐等离子体性。因此,等离子体处理装置用部件会进一步长期具有高均热性,难以引起污染。并且,在本实施方式的等离子体处理装置用部件中,在导热层13、24的厚度在20μm以上且1mm以下的范围内的情况下,容易使导热层13、24密接于等离子体处理装置的冷却板15或架台20,从而提高导热层13和冷却板15之间或导热层24和架台20之间的导热性。并且,由于导热层13、24的厚度为1mm以下,因此导热层13、24的导热性也变高。因此,会进一步提高等离子体处理装置用部件的均热性。

89.本实施方式的等离子体处理装置用部件可以为具有供等离子体生成用的气体通过的通气孔11的等离子体处理装置用电极板10。此时,等离子体处理装置用电极板10可以是如下结构:基材12具有多个通气孔11的基板,并且导热层13被设置在基材12的一面。并且,也可以是如下结构:基材12呈圆板状,厚度在1mm以上且20mm以下的范围内,通气孔11的直径在0.1mm以上且1mm以下的范围内,通气孔11的纵横比为1以上,优选为3以上。此时,由于等离子体处理装置用电极板10与等离子体蚀刻装置100的冷却板15的密接性高,长期具有高均热性,难以引起污染,因此能够长期稳定地实施等离子体处理。

90.本实施方式的等离子体处理装置用部件可以为聚焦环22。此时,聚焦环22可以是如下结构:基材为具有圆环状的平坦部23a和形成在平坦部23a的一面的外周侧的突起部23b的圆环状基材23,导热层24被设置在平坦部23a的与形成有突起部23b的面相反的一侧的面上。此时,由于聚焦环22与等离子体蚀刻装置200的架台20的密接性高,长期具有高均热性,难以引起污染,因此能够长期稳定地实施等离子体处理。

91.根据本实施方式的等离子体处理装置用部件的制造方法,通过对预先形成为特定形状的基材涂布涂料组合物来生成导热层,因此能够有效地制造等离子体处理装置用电极板10或聚焦环22等的各种形状的等离子体处理装置用部件。并且,导热层和基材的接触良好,能够降低热阻。并且,关于所获得的等离子体处理装置用部件,由于导热层包含氟系树

脂及氟系弹性体中的至少一者,因此耐热性及耐等离子体优异,长期具有高均热性,并且难以引起污染。

92.在本实施方式的等离子体处理装置用部件的制造方法中,基材可以为具有多个通气孔11的基材12,并且将涂料组合物涂布在基材12的一面。此时,由于对具有多个通气孔11的基材12形成导热层13,因此容易对准基材12的通气孔11和导热层13的通气孔11的位置。因此,能够有效地制造具有通气孔11的等离子体处理装置用电极板10。并且,作为等离子体处理装置用电极板10的制造方法,可考虑另外制作具有多个通气孔11的导热材(导热层)且该导热材载置于基材的方法。此时,在将导热材载置于基材时容易产生位置偏移。因此,虽然需要将导热材的通气孔设为能够吸收位置偏移的尺寸,但此时,等离子体处理装置的冷却板和导热板的接触面及导热材和基材的接触面积变小,无法有效地传递热。而且,在对独立的导热材形成通气孔时,若导热材的通气孔较多,则导致导热材本身的机械强度变弱,难以当作独立的导热材进行处理。尤其,由于在填料填充量多的情况下,导致导热材本身的机械强度进一步变弱,因此无法增加填料填充量。与此相对,根据上述制造方法,无需独立分离导热层,因此能够形成填料填充量多的导热层。因此,通过上述制造方法,能够制造具有均热性、热稳定性的等离子体处理装置用电极板10。

93.在本实施方式的等离子体处理装置用电极板的制造方法中,在基材为具有圆环状的平坦部23a和形成在平坦部23a的一面的外周侧的突起部23b的圆环状基材23,并且将涂料组合物涂布在平坦部23a的与形成有突起部23b的面相反的一侧的面上的情况下,能够有效地制造聚焦环22。

94.根据本实施方式的等离子体蚀刻装置100、200,由于等离子体处理装置用电极板10及聚焦环22中的至少一者的导热层13、24包含氟系树脂及氟系弹性体中的至少一者,因此耐热性和耐等离子体优异,具有高均热性,并且难以引起污染。

95.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,可进行适当变更。例如,虽然图6所记载的本实施方式的等离子体蚀刻装置200为等离子体处理装置用电极板10的导热层13及聚焦环22的导热层24这两个层包含氟系树脂及氟系弹性体中的至少一者的结构,但是若为聚焦环22的导热层24包含氟系树脂及氟系弹性体中的至少一者的结构,则等离子体处理装置用电极板10的导热层13可以不包含氟系树脂及氟系弹性体。

96.实施例

97.[本发明例1]

[0098]

(1)涂料组合物的制备

[0099]

以具有全氟聚醚基且具有热交联性的橡胶剂i(x-71-6053-6a,信越化学工业股份有限公司制造)8.7质量份、具有全氟聚醚基且具有热交联性的橡胶剂ii(x-71-6053-6b,信越化学工业股份有限公司制造)9.0质量份、大粒径氧化铝填料(aa-18,住友化学股份有限公司制造,平均粒径(d50):18μm))57.2质量份、小粒径氧化铝填料(aa-3,住友化学股份有限公司制造,平均粒径(d50):3μm)25.1质量份(导热性填料的含量:82.3质量%)的比例进行混合。将所获得的混合物使用自转公转真空搅拌机(脱泡练太郎arv-310,thinky股份有限公司制造)进行脱泡的同时进行混炼,制备涂料组合物。

[0100]

(2)等离子体处理装置用电极板基材的制作

[0101]

在si基板上使用钻头形成通气孔。接着,通过蚀刻处理去除产生在si基板的上下表面的通气孔的周围的毛边之后,对si基板的上下表面进行抛光,制作出等离子体处理装置用电极板基材。

[0102]

(3)等离子体处理装置用电极板的制作

[0103]

在上述(2)所制作出的等离子体处理装置用电极板基材的一面的通气孔中配置掩模材。接着,在该等离子体处理装置用电极板的表面,使用设置有与等离子体处理装置用电极基材的直径相同直径的开口部的金属掩模,通过丝网印刷法涂布上述(1)中制备出的涂料组合物,形成加热后的厚度为0.3mm的厚度的涂布层。将形成有涂布层的等离子体处理装置用电极板基材投入至加热炉,以150℃加热30小时。接着,从加热炉取出等离子体处理装置用电极板基材,冷却至室温,确认涂布层硬化而形成有导热层之后,除去掩模材。这样,制作出等离子体处理装置用电极板。

[0104]

(4)评价

[0105]

(等离子体处理装置用电极板的导热层的厚度)

[0106]

切断进行导热层的成膜后的等离子体处理装置用电极板,从截面的sem照片求出膜厚。其结果,确认出导热层的平均厚度为0.3mm。

[0107]

(自由基照射减量率)

[0108]

在进行的富o2条件及富cf4条件下,根据下式对等离子体处理装置用电极板的导热层算出自由基照射后的自由基照射减量率。其中,该富o2条件为:使用o2及cf4作为反应气体,将它们的流量分别设为500ml/min及10ml/min,以及将反应压力设为40pa,将自由基照射时间设为1小时;该富cf4条件为:使用o2及cf4作为反应气体,将它们的流量分别设为100ml/min及410ml/min,以及将反应压力设为100pa,将自由基照射时间设为1小时。其结果,自由基照射减量率在富o2条件及富cf4条件中的任一条件下均为0质量%。

[0109]

自由基照射减量率(质量%)=[(照射前质量-照射后质量)/照射前质量]

×

100(其中,照射前质量是自由基照射前的等离子体处理装置用电极板的质量,照射后质量是自由基照射后的等离子体处理装置用电极板的质量。)

[0110]

(加热减量率)

[0111]

对等离子体处理装置用电极板,根据下式算出在空气中以240℃加热5小时之后的加热减量率。并且,同样算出在空气中以240℃加热75小时之后的加热减量率。其结果,以240℃加热5小时时的加热减量率为0.8质量%,以240℃加热75小时时的加热减量率为3.2质量%。

[0112]

加热减量率(质量%)=[(加热前质量-加热后质量)/加热前质量]

×

100

[0113]

(其中,加热前质量是加热前的等离子体处理装置用电极板的质量,加热后质量是加热前的等离子体处理装置用电极板的质量。)

[0114]

[本发明例2]

[0115]

准备具有圆环状的平坦部和形成在平坦部的一面的外周侧的突起部且由si形成的圆环状基材。通过丝网印刷法,将在本发明例1的(1)中制备出的涂料组合物涂布在该圆环状基材的与形成有突起部的面相反的一侧的面,形成加热后的厚度为0.3mm的厚度的涂布层。将形成有涂布层的圆环状基材投入至加热炉,以150℃加热30小时。接着,从加热炉取出圆环状基材,冷却至室温,确认出涂布层硬化而形成有导热层的情况。这样,制作出等离

子体处理装置用聚焦环。

[0116]

对所获得的等离子体处理装置用聚焦环,以与本发明例1同样的方式,测量导热层的厚度、自由基照射减量率、加热减量率。其结果,导热层的厚度为0.3mm,自由基照射减量率为0质量%,以240℃加热5小时时的加热减量率为0.8质量%,以240℃加热75小时时的加热减量率为3.2质量%。

[0117]

产业上的可利用性

[0118]

根据本发明,能够提供具备耐热性和耐等离子体优异的导热材且长期具有高均热性的等离子体处理装置用部件及其制造方法。而且,根据本发明,能够提供难以产生污染的等离子体处理装置。

[0119]

符号说明

[0120]1ꢀꢀ

蚀刻气体导入部

[0121]2ꢀꢀ

被处理体支撑部

[0122]

10

ꢀꢀ

等离子体处理装置用电极板

[0123]

11

ꢀꢀ

通气孔

[0124]

12

ꢀꢀ

基材

[0125]

13

ꢀꢀ

导热层

[0126]

14

ꢀꢀ

绝缘体

[0127]

15

ꢀꢀ

冷却板

[0128]

20

ꢀꢀ

架台(下侧电极)

[0129]

21

ꢀꢀ

静电卡盘

[0130]

22

ꢀꢀ

聚焦环

[0131]

23

ꢀꢀ

圆环状基材

[0132]

23a

ꢀꢀ

平坦部

[0133]

23b

ꢀꢀ

突起部

[0134]

24

ꢀꢀ

导热层

[0135]

25

ꢀꢀ

散热板

[0136]

26

ꢀꢀ

o型环

[0137]

27

ꢀꢀ

制冷剂流路

[0138]

28

ꢀꢀ

接地板

[0139]

30

ꢀꢀ

真空腔室

[0140]

31

ꢀꢀ

蚀刻气体供给管

[0141]

32

ꢀꢀ

扩散部件

[0142]

33

ꢀꢀ

排出口

[0143]

40

ꢀꢀ

晶圆(被处理基板)

[0144]

50

ꢀꢀ

高频电源

[0145]

100、200

ꢀꢀ

等离子体蚀刻装置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1