全固体电池的制作方法

1.本发明涉及一种全固体电池。

2.本技术基于2020年3月6日在日本技术的日本特愿2020-39384号主张优先权,并将其内容引用于此。

背景技术:

3.近年来,随着个人计算机、手机等便携设备的开发,对作为其电源的电池的需求大幅扩大。在用于这样的用途的电池中,作为使离子移动的介质,以往使用有机溶剂等液体电解质(电解液)。在使用这样的电解液的电池中,有可能产生电解液的漏液等问题。

4.为了解决这样的问题,正在推进使用固体电解质代替液体电解质并且由固体构成所有其他要素的全固体电池的开发。由于该全固体电池的电解质是固体,所以不用担心漏液、液体干枯等,并且也不容易产生腐蚀引起的电池性能劣化等问题。其中,全固体电池作为容易实现高充放电容量和能量密度的二次电池,在各方面积极地进行研究。

5.然而,与使用液状电解质的电池相比,使用固体电解质作为电解质的全固体电池仍然存在一般来说放电容量小的问题。其中,作为钠超离子导体(nasicon)型的磷酸系活性物质的li

3v2

(po4)3(以下称lvp323)具有多个氧化还原电位(3.8v、1.8v),将其用于正极、负极的对称电极电池中,可获得2v级的全固体电池。然而,与将licoo2用于活性物质的情况相比,该lvp323存在电子传导率低、电池的内部电阻变高、放电容量变小的问题。因此,为了提高该电子传导率,通过在电极层或集电体层内包含相对于层叠方向大致垂直地取向的多个导电体,提高了电极层或集电体层内的面方向的电子传导率。特别是作为伴随烧制的集电体,担心金属的氧化,可举出含有碳的方法(专利文献1)。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利第5804208号公报

技术实现要素:

9.发明要解决的技术问题

10.然而,需要全固体电池的内部电阻进一步降低。因此,即使是专利文献1所公开的全固体电池,关于放电容量仍然存在改善的余地。

11.本发明鉴于这样的现有技术所具有的问题研发,其课题在于提供进一步降低了内部电阻的全固体电池。

12.用于解决技术问题的技术方案

13.本发明的发明人为了实现上述课题进行了深入研究,结果发现,在一对电极之间具有固体电解质层的全固体电池中,通过在正极活性物质层和负极活性物质层中使用平均面间距d002小于0.342(nm)的碳颗粒,能够通过少量添加降低电池的内部电阻,以至完成了本发明。

14.即,根据本发明,提供以下所示的全固体电池。

15.本发明的一个方式涉及一种全固体电池,其特征在于,具有:正极层,其包含正极集电体层和正极活性物质层;负极层,其包含负极集电体层和负极活性物质层;和固体电解质层,其包含固体电解质,上述正极活性物质层和负极活性物质层含有平均面间距d002小于0.342(nm)的碳颗粒。

16.根据这种构成,能够降低全固体电池的内部电阻。平均面间距d002小于0.342(nm)的碳颗粒的作为石墨结构的结晶性好,周期性紊乱小,从而热稳定性高,即使在采用烧结这样的伴随热处理后的工艺的情况下,也能够容易地残留在电极中。因此,可通过少量的添加量获得高电子传导率,能够实现高密度的电极。而且,由于这些碳颗粒具有高结晶性,所以电子传导率高。因此,通过将该碳颗粒与活性物质混合而形成电极,能够通过少量的添加来提高电极的电子传导率,能够降低全固体电池的内部电阻。

17.此外,也可以由于热处理等时的碳的蒸发而在碳颗粒附近形成少量的空隙。

18.在本发明的一个方式的全固体电池中,关于碳颗粒,在将碳颗粒的长边设为a,将短边设为b的情况下,其比可以为1.0<a/b。

19.根据这种构成,通过使用形状各向异性小的碳颗粒,能够与活性物质颗粒一起紧密地填充在活性物质中,与活性物质的接触面积变大,电子移动能够顺利地进行。因此,能够提高电极中的电子传导率,能够降低全固体电池的内部电阻。

20.在本发明的一个方式的全固体电池中,可以在碳颗粒的粒径分布中,其d10为0.1μm以上,d90为5.0μm以下。

21.根据这种构成,碳颗粒能够以相对于活性物质量不过多或过少的方式与活性物质接触,而且能够以不在其与活性物质之间产生空隙的方式接触,因此,能够顺利地进行电子的交换,能够降低全固体电池的内部电阻。此外,在包含d10小于0.1μm这样微细的颗粒的情况下,在经过热处理等工艺的过程中,碳颗粒会蒸发,无法获得充分的效果。

22.在本发明的一个方式的全固体电池中,正极活性物质层和负极活性物质层可以分别含有0.5(wt%)以上、15.0(wt%)以下的上述碳颗粒。

23.在这种构成的碳颗粒含量内,碳颗粒彼此的接触充分,能够提高作为电极的电子传导率,并且能够抑制实质性的活性物质量的降低,因此能够降低全固体电池的内部电阻,同时获得高容量。

24.发明的效果

25.根据本发明,能够提供降低了内部电阻的全固体电池。

附图说明

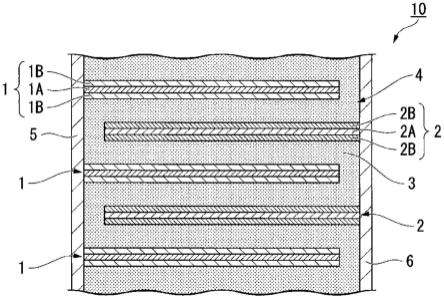

26.图1是本实施方式的全固体电池的剖面图。

具体实施方式

27.以下,参照附图对本发明的优选实施方式进行详细说明。另外,在附图中,对相同或相当的部分标注相同符号,省略重复说明。此外,附图的尺寸比率不限于图示比率。以下说明所使用的附图中,为了便于理解本发明的特征,有时方便起见放大表示成为特征的部分。因此,附图所记载的各构成要素的尺寸比率等有时与实际不同。在以下说明中所例示的

材料、尺寸、形状等为一例,本发明不限于此,在不变更其要旨且能够实现效果的范围内,可以适当变更实施。例如,可以适当组合不同的实施方式中记载的构成或实施例中记载的构成来实施。在本实施方式中,有时将层叠方向的一个方向称为上方向和下方向,但此处所说的上和下不一定与重力施加的方向一致。

28.(全固体电池)

29.图1是表示用于说明本实施方式的全固体电池10的概念的结构的剖面示意图。如图1所示,本实施方式的全固体电池10具有至少一个正极层1、至少一个负极层2、以及至少一部分被正极层1与负极层2夹持的固体电解质层3。正极层1、固体电解质层3和负极层2依次层叠,从而构成层叠体4。正极层1分别与配设在一端侧的端子电极5连接,负极层2分别与配设于另一端侧的端子电极6连接。

30.正极层1是第一电极层的一例,负极层2是第二电极层的一例。第一电极层和第二电极层中任一方作为正极发挥作用,另一方作为负极发挥作用。电极层的正负根据哪个极性与端子电极5、6相连而变化。

31.正极层1具有正极集电体层1a和形成在正极集电体层1a的一面或两面的正极活性物质层1b。在正极集电体层1a中不存在对置的负极层2的一侧的面上,可以不存在正极活性物质层1b。负极层2具有负极集电体层2a和形成在负极集电体层2a的一面或两面的负极活性物质层2b。在负极集电体层2a中不存在对置的正极层1的一侧的面上,可以不存在负极活性物质层2b。例如,位于层叠体4的最上层或最下层的正极层1或负极层2可以在一面不具有正极活性物质层1b或负极活性物质层2b。

32.本实施方式的全固体电池10是在一对电极层之间具有固体电解质层3的全固体电池,上述一对电极层所含的正极活性物质层1b和负极活性物质层2b含有平均面间距d002小于0.342(nm)的碳颗粒。

33.平均面间距d002小于0.342(nm)的碳颗粒的作为石墨结构的结晶性好,周期性紊乱小,由此电子传导率高。通过将该碳颗粒与活性物质混合形成电极,能够使热稳定性高,即使在采用烧结这样的伴随热处理后的工艺的情况下,也容易残留在电极中。因此,能够通过少量的添加量获得高电子传导率,所以能够实现高密度的电极。而且,由于这些碳颗粒具有高结晶性,所以电子传导率高。因此,通过将该碳颗粒与活性物质混合形成电极,能够通过少量添加来提高电极的电子传导率,能够降低全固体电池的内部电阻。

34.此外,也可以由于热处理等时的碳的蒸发而在各个碳颗粒附近形成少量的空隙。

35.另外,本实施方式的碳颗粒的晶面间距d002,例如能够使用x射线衍射装置(装置名:xpert-n,malvem-panalytical公司制),根据晶面指数(002)的峰值角度,由2d

·

sinθ=n

·

λ(其中,d为晶面间距,θ为测定角度,n为任意整数,λ为使用x射线的波长)算出。

36.本实施方式的全固体电池10的正极活性物质层1b和负极活性物质层2b进一步优选含有将颗粒的长边为a且将短边设为b时其比为1.0<a/b的碳颗粒。

37.根据这种构成,通过使用形状各向异性小的碳颗粒,能够与活性物质颗粒一起紧密地填充在活性物质中,与活性物质的接触面积变大,电子移动能够顺利进行。因此,能够提高电极中的电子传导率,降低全固体电池10的内部电阻。

38.本实施方式的全固体电池10的正极活性物质层1b和负极活性物质层2b进一步优选含有在粒径分布中其d10为0.1μm以上、d90为5.0μm以下的碳颗粒。d10是通过基于碳颗粒

的面积数据算出的当量圆直径的粒度分布测定获得的分布曲线中的累积体积为10容量%的颗粒的直径。此外,d90是通过粒度分布测定获得的分布曲线中的累积体积为90容量%的颗粒的直径。

39.根据这种构成,能够使碳颗粒以不过多或过少的方式与活性物质接触,而且能够以不在其与活性物质之间产生空隙的方式接触,因此,能够顺利地进行电子的交换,能够降低全固体电池的内部电阻。此外,在不含d10小于0.1μm这样微细的颗粒的情况下,能够抑制在经过热处理等工艺的过程中碳颗粒蒸发,保证充分的效果。

40.本实施方式的全固体电池10的正极活性物质层1b和负极活性物质层2b优选分别含有0.5(wt%)以上、15.0(wt%)以下的碳颗粒。

41.根据这种构成的碳颗粒含量,碳颗粒彼此的接触变得充分,能够提高作为电极的电子传导率,并且能够抑制实质性的活性物质量的降低,因此能够降低全固体电池10的内部电阻,同时获得高容量。

42.(碳颗粒)

43.本实施方式的碳颗粒是平均面间距d002小于0.342(nm)的碳颗粒即可,可以是人工合成物,也可以是自然矿物。

44.(固体电解质)

45.固体电解质层3的至少一部分被正极层1与负极层2夹持。如图1所示,固体电解质层3的至少一部分也可以位于正极层1和负极层2的面内方向。对于上述固体电解质层3中的固体电解质,例如使用具有离子传导性且电子传导性小到可以忽略的材料。作为固体电解质的例子,可以列举卤化锂、氮化锂、锂含氧酸盐和它们的衍生物。此外,可以列举磷酸锂(li3po4)等li-p-o系化合物、在磷酸锂中混合氮的lipon(lipo

4-xnx

)、li4sio4等li-si-o系化合物、li-p-si-o系化合物、li-vsi-o系化合物、具有钙钛矿结构的la

0.51

li

0.35

tio

2.94

、la

0.55

li

0.35

tio3、li

3x

la

2/3-x

tio3等钙钛矿系化合物、具有含有li、la、zr的石榴石结构的化合物,特别优选含有具有钠超离子导体结构的化合物。具有钠超离子导体结构的化合物的组成由li

xmy

(po4)3(x=1~2,y=1~2,m=包含ti、ge、al、ga、zr中的至少一种)表示,p的一部分也可以被b、si等取代。作为具有钠超离子导体结构的化合物的例子,例如可以列举li

1.3

al

0.3

ti

1.7

(po4)3或li

1.5

al

0.5

ge

1.5

(po4)3。

46.(负极活性物质)

47.负极活性物质层2b具有负极活性物质。负极活性物质可以使用选自li4ti5o

12

、ti、nb、w、si、sn、cr、fe、mo中的至少一种元素的氧化物、li

3v2

(po4)3、lifepo4等含磷化合物等。

48.(正极活性物质)

49.正极活性物质层1b具有正极活性物质。正极活性物质可以使用licoo2、lico

1/3

ni

1/3

mn

1/3

o2等层状化合物、limn2o4、lini

0.5

mn

1.5

o4等尖晶石材料、li

3v2

(po4)3、lifepo4等含磷化合物等。只要正极活性物质和负极活性物质中的至少一方含有本发明的碳材料,就能够实现本发明的效果。

50.构成正极活性物质层1b或负极活性物质层2b的活性物质没有明确的区别,比较正极活性物质层1b中的化合物与负极活性物质层2b中的化合物这两种化合物的电位,能够将示出更高电位的化合物用作正极活性物质,将示出更低电位的化合物用作负极活性物质。此外,如果是一并具有锂离子释放功能和锂离子吸留功能的化合物,则构成正极活性物质

层1b和负极活性物质层2b的活性物质也可以使用相同材料。通过使构成正极活性物质层1b和负极活性物质层2b的活性物质为相同材料,成为无极性的全固体电池,因此,在安装到电路基板上时也无需指定方向,所以能够使安装性容易。

51.(集电体)

52.构成正极集电体层1a和负极集电体层2a的材料优选使用导电率大的材料,优选使用例如银、钯、金、铂、铝、铜、镍等。特别是铜不容易与磷酸钛铝锂反应,而且对降低全固体电池的内部电阻有效,因而优选。构成集电体层的材料在正极层和负极层中可以相同,也可以不同。

53.此外,本实施方式的全固体电池的正极集电体层1a和负极集电体层2a优选分别含有正极活性物质和负极活性物质。

54.通过正极集电体层1a和负极集电体层2a分别含有正极活性物质1b和负极活性物质2b,正极集电体层1a与正极活性物质层1b以及负极集电体层2a与负极活性物质层2b的密合性提高,因而优选。

55.(端子电极)

56.端子电极5、6与烧结体的侧面相接而形成。端子电极5、6与外部端子连接,负责对烧结体的电子给予和接受。

57.端子电极5、6优选使用导电率大的材料。例如能够使用银、金、铂、铝、铜、锡、镍、镓、铟以及它们的合金等。

58.(全固体电池的制造方法)

59.在本实施方式的全固体电池的制造方法中,首先,将正极集电体层、正极活性物质层、固体电解质层、负极活性物质层和负极集电体层的各材料膏化,进行涂布干燥,制作生片(第一工序)。接着,将该生片层叠,制作层叠体(第二工序)。接着,通过将所制作的层叠体同时烧制,从而制造(第三工序)。

60.(第一工序)

61.首先,准备正极活性物质、负极活性物质和碳材料。此时,在活性物质包含两种以上元素的化合物的情况下,准备将各元素的化合物混合而成的混合材料即可。此外,在活性物质中混合固体电解质的情况下,也准备混合材料即可。

62.正极活性物质层用和负极活性物质层用膏的制造方法没有特别限制,例如,能够在载体中混合上述正极活性物质、负极活性物质和碳材料来得到膏。在此,载体是指液相中的介质的总称。载体中含有溶剂、粘合剂。通过该方法,制作正极集电体层用膏、正极活性物质层用膏、固体电解质层用膏、负极活性物质层用膏和负极集电体层用膏。

63.将所制作的膏按照所希望的顺序涂布在pet等基材上,根据需要干燥后,剥离基材,制作生片。膏的涂布方法没有特别限制,可以采用丝网印刷、涂布、转印、刮刀法等公知的方法。

64.(第二工序)

65.将所制作的生片按照所希望的顺序、层叠数重叠,根据需要进行对准、切断等,制作层叠体。在制作并联型或串并联型电池的情况下,优选以正极层的端面与负极层的端面不一致的方式进行对准并重叠。

66.在制作层叠体时,也可以准备以下说明的活性物质层单元,制作层叠体。

67.在该方法中,首先,在pet膜上通过刮刀法将固体电解质层用膏形成为片状,得到固体电解质片后,在该固体电解质片上通过丝网印刷印刷正极活性物质层用膏,使其干燥。接下来,在其上通过丝网印刷印刷正极集电体层用膏,使其干燥。进一步在其上通过丝网印刷再次印刷正极活性物质层用膏,使其干燥,然后剥离pet膜,由此得到正极活性物质层单元。由此,获得在固体电解质层用片上依次形成有正极活性物质层用膏、正极集电体层用膏、正极活性物质层用膏的正极活性物质层单元。也通过同样的步骤制作负极活性物质层单元,获得在固体电解质片上依次形成有负极活性物质层用膏、负极集电体层用膏、负极活性物质层用膏的负极活性物质层单元。

68.将一个正极活性物质层单元与一个负极活性物质层单元隔着固体电解质片重叠。此时,以第一个正极活性物质层单元的正极集电体层用膏仅在一端面伸出,第二个负极活性物质层单元的负极集电体层用膏仅在另一面伸出的方式,将各单元错开重叠。在该重叠的单元的两面上进一步重叠规定厚度的固体电解质片,制作层叠体。

69.将所制作的层叠体一并压接。边加热边进行压接,加热温度例如设为40~95℃。

70.(第三工序)

71.例如在氮气气氛下将压接后的层叠体加热到600℃~1100℃,进行烧制。烧制时间例如设为0.1~3小时。通过该烧制,完成层叠体。

72.而且,为了从烧结体高效地引出电流,可以设置端子电极。端子电极与在烧结体的一侧面伸出的正极层的一端和在烧结体的一侧面伸出的负极层的一端分别连接。由此,以夹持烧结体的一侧面的方式形成一对端子电极。作为端子电极的形成方法,可以列举溅射法、丝网印刷法或浸涂法等。在丝网印刷法、浸涂法中,制作含有金属粉末、树脂、溶剂的端子电极用膏,将其形成为端子电极。接着,进行用于除去溶剂的烘烤工序、以及在端子电极的表面进行的保护用和安装用镀敷处理。另一方面,在溅射法中,因为能够在端子电极上形成保护层或安装用的层,所以不需要烘烤工序、镀敷处理工序。

73.经过如上所述的工序,从而能够制造全固体电池。

74.另外,本发明不一定限于上述实施方式,在不脱离本发明主旨的范围内,可以施加各种变更。即,上述实施方式中的各构成以及它们的组合等仅为一例,在不脱离本发明主旨的范围内,可以施加构成的附加、省略、替换以及其他变更。

75.实施例

76.[实施例1~4]

[0077]

参照实施例和比较例对本发明的内容进行更具体的说明,但本发明不限于以下实施例。

[0078]

(正极活性物质的制作)

[0079]

为了证实本实施方式的效果,使用li

3v2

(po4)3作为活性物质。起始原料使用lipo3、v2o3,称量起始原料之后,在乙醇中用球磨机(120rpm/氧化锆球)进行16小时混合、粉碎。将起始原料的混合粉末从球和乙醇中分离并干燥后,使用氧化镁坩埚进行预烧。预烧在还原气氛中以950℃进行2小时,之后为了粉碎预烧粉末,在乙醇中用球磨机(120rpm/氧化锆球)进行16小时处理。将粉碎粉末从球和乙醇中分离并干燥后,获得li

3v2

(po4)3粉末。

[0080]

(负极活性物质的制作)

[0081]

使用与正极活性物质同样的粉末作为负极活性物质。

[0082]

(固体电解质的制作)

[0083]

使用通过以下方法制作的li

1.3

al

0.3

ti

1.7

(po4)3作为固体电解质。将li2co3、al2o3、tio2、nh4h2po4作为起始材料,在作为溶剂的乙醇中用球磨机进行16小时湿式混合。将起始原料的混合粉末从球和乙醇中分离并干燥后,在氧化铝坩埚中,在850℃、大气中进行2小时预烧。之后,为了粉碎预烧粉末,在乙醇中用球磨机(120rpm/氧化锆球)进行16小时处理。将粉碎粉末从球和乙醇中分离并干燥,获得粉末。

[0084]

(活性物质与碳材料混合)

[0085]

为了证实本实施方式的效果,作为实施例1~4,使用如下碳材料:d10为0.25μm且d90为4.5μm,a/b为3,平均面间距d002分别为0.3354、0.3365、0.3380、0.3410(nm)。并且,活性物质使用上述的li

3v2

(po4)3。首先,以相对于li

3v2

(po4)3为10.7、11.3、12.6、13.5(wt%)的方式称量具有各平均面间距的碳材料,在有机溶剂中用球磨机进行混合。将粉末从球和有机溶剂中分离并干燥,获得碳材料与li

3v2

(po4)3的混合粉末。其中,将对于li

3v2

(po4)3添加的碳材料作为投料添加量记载于表中。

[0086]

(正极活性物质层用膏和负极活性物质层用膏的制作)

[0087]

关于正极和负极活性物质层用膏,在上述碳材料与li

3v2

(po4)3的混合粉末100份中加入作为粘合剂的乙基纤维素15份、和作为溶剂的二氢松油醇65份,用三根辊进行混炼、分散,制作成为正极和负极的活性物质层用膏。

[0088]

(固体电解质层用膏的制作)

[0089]

使用上述的li

1.3

al

0.3

ti

1.7

(po4)3粉末作为固体电解质。在该粉末100份中加入作为溶剂的乙醇100份、甲苯200份,用球磨机进行湿式混合。之后,再投入聚乙烯醇缩丁醛系粘合剂16份和邻苯二甲酸丁苄酯4.8份,进行混合,调配固体电解质层用膏。

[0090]

(固体电解质层用片的制作)

[0091]

以pet膜为基材通过刮刀法将该固体电解质层用膏进行片成型,获得厚度为15μm的固体电解质层用片。

[0092]

(正极集电体层用膏和负极集电体层膏的制作)

[0093]

将cu粉末和li

3v2

(po4)3粉末以重量比达到100﹕9的方式混合之后,加入作为粘合剂的乙基纤维素10份、和作为溶剂的二氢松油醇50份,用三根辊进行混合、分散,制作正极集电体层用膏和负极集电体层用膏。

[0094]

(端子电极膏的制作)

[0095]

对银粉末、环氧树脂和溶剂进行混合和分散,制作热固化型的端子电极膏。

[0096]

(活性物质层单元的制作)

[0097]

在上述固体电解质层用片上通过丝网印刷以厚度5μm印刷电极集电体层用膏,在80℃干燥10分钟。在其上通过丝网印刷以厚度5μm印刷正电极活性物质层用膏,在80℃干燥10分钟,制成正极层单元。另一方面,在固体电解质层用片上通过丝网印刷以厚度5μm印刷负电极活性物质层用膏,在80℃干燥10分钟,然后,在其上通过丝网印刷以厚度5μm印刷电极集电体层用膏,在80℃干燥10分钟,制成负极层单元。然后剥离pet膜。

[0098]

(层叠体的制作)

[0099]

使用正极层单元、负极层单元和固体电解质层用片,以按照固体电解质层、正极集电体层、正极活性物质层、固体电解质层、负极活性物质层、负极集电体层、固体电解质层的

顺序形成的方式重叠,得到层叠体。此时,以正极层单元的正极集电体层仅在一侧端面伸出,负极活物层单元的负极集电体层仅在另一侧端面伸出的方式,将各单元错开重叠。之后,将其通过热压接成型后切断,制作层叠体。

[0100]

(烧结体的制作)

[0101]

对所得到的层叠体进行脱粘合剂后,进行同时烧制,得到烧结体。关于脱粘合剂,在氮气中以50℃/小时升温至烧制温度700℃,在该温度下保持10小时,关于同时烧制,在氮气中以升温速度200℃/小时升温至烧制温度850℃,在该温度下保持1小时,烧制后自然冷却。

[0102]

此外,确认到所得到的烧结体的电极活性物质层区域中的碳的残留含量为大致10(wt%)。

[0103]

(端子电极的制作)

[0104]

在上述烧结体的端面涂布端子电极膏,在150℃进行30分钟热固化,形成一对端子电极。由此完成全固体电池。

[0105]

(电极活性物质层中的碳颗粒的平均面间距d002的评价)

[0106]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,例如能够使用x射线衍射装置(装置名:xpert-n,malvem-panalytical公司制),根据晶面指数(002)的峰值角度,由2d

·

sinθ=n

·

λ(其中,d为晶面间距,θ为测定角度,n为任意整数,λ为使用x射线的波长)计算。

[0107]

(电极活性物质中的碳颗粒的长边a以及短边b的评价)

[0108]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对于视野中的100个以上的碳颗粒,将各碳颗粒的最长轴方向的长度设为a,将最短轴方向的长度设为b,能够将其比值作为a/b算出。关于sem的倍率,根据碳颗粒的粒径选择适当的值,选择在视野中观察到100个以上且300以下颗粒的倍率。求出视野中的所有碳颗粒a/b比,算出平均。

[0109]

(电极活性物质中的碳颗粒的粒径分布的评价)

[0110]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的200个以上颗粒利用图像处理测定各颗粒的面积。根据这些面积数据计算当量圆直径,将累积体积为10容量%时的粒径设为d10,将累积体积为90容量%时的粒径设为d90。

[0111]

(电极活性物质中的碳含量的评价)

[0112]

将所得到的烧结体的电极活性物质层区域分离并粉碎,将碳/硫分析装置(leco日本株式会社制,装置名:cs-844)作为分析装置,在氧气气流中使用燃烧-红外吸收法进行测定。

[0113]

(相对密度测定)

[0114]

测定所得到的烧结体的外观尺寸并计算体积,将该烧结体的重量除以体积,由此得到烧结体密度。另一方面,对于该形状尺寸的理论密度,利用烧结体的各构成部分的形状、尺寸和比重获得理论密度。具体而言,为了获得理论密度,首先,计算烧结体的各构成部分各自的尺寸。在此,烧结体的各构成部分是指固体电解质层的部分、正极活性物质层的部分、正极集电体层的部分、负极活性物质层的部分、负极集电体层的部分。接着,根据固体电

解质层的各构成部分的形状、尺寸计算各构成部分的体积。接着,将固体电解质层的各构成部分的比重乘以算出的体积。各构成部分的比重利用公知的比重。接着,通过将它们相加来计算烧结体的重量。另外,在具有活性物质和碳的正极活性物质和负极活性物质中,考虑存在比而进行计算。接着,通过将算出的烧结体的重量除以烧结体的体积,计算理论密度。然后,通过求出所得到的烧结体密度与理论密度之比,作为相对密度。相对密度由(烧结体密度/理论密度)获得。

[0115]

(阻抗的评价)

[0116]

使用阻抗/增益-相位分析仪(impedance/gain-phase analyzer,solartron analytical公司制,装置名:1260a),将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定内部电阻。在测定频率0.005hz、交流施加电压0.05v下进行。在表1中示出所得到的内部电阻的值。将内部电阻的值小于1

×

107(ω)的情况设为良好。

[0117]

(充放电特性的评价)

[0118]

进而,使用充放电试验机,将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定充放电容量。作为测定条件,充放电时的电流均以2μa进行,电压以0v~1.6v进行。在表1中示出测得的放电容量。将放电特性的值大于1.5μah的情况设为良好。

[0119]

[比较例1]

[0120]

在本比较例中,使用如下的碳材料:d10为0.25μm且d90为4.5μm,a/b为3,平均面间距d002为0.3425(nm)。并且,使用上述的li

3v2

(po4)3粉末作为活性物质。

[0121]

以相对于li

3v2

(po4)3为10(wt%)的方式称量该碳材料,在有机溶剂中用球磨机进行混合。将粉末从球和有机溶剂中分离并干燥,获得碳材料与li

3v2

(po4)3的混合粉末。而且,使用与实施例1同样的方法制作层叠体之后,用同样的方法进行脱粘合剂、烧结。通过与实施例1同样的方法评价该层叠体的放电特性。在表1中示出测得的内部电阻的值和放电容量。

[0122]

如从表1也可知,通过将本发明的范围的碳材料和活性物质用于活性物质层,即使添加少量,也能够含有有效的残留量,由此能够实现致密的电极部位,作为全固体电池示出明显低的内部电阻。还可知获得了高放电容量。

[0123]

[表1]

[0124][0125]

[实施例5~12]

[0126]

(活性物质与碳材料混合)

[0127]

为了证实本实施方式的效果,作为实施例5~12,使用如下碳材料:d10为0.25μm且d90为4.5μm,平均面间距d002为0.3365、0.3380(nm),a/b分别为1.0、1.1、1.5、5.0、10.0、50.0、100.0、200.0。并且,活性物质使用上述的li

3v2

(po4)3粉末。以相对于li

3v2

(po4)3为11.3wt%的方式称量这些碳材料,在有机溶剂中用球磨机进行混合。将粉末从球和有机溶剂中分离并干燥,从而得到碳材料与li

3v2

(po4)3的混合粉末。

[0128]

(正极活性物质层用膏和负极活性物质层用膏的制作)

[0129]

关于正极和负极活性物质层用膏,在上述碳材料与li

3v2

(po4)3的混合粉末100份

中加入作为粘合剂的乙基纤维素15份、和作为溶剂的二氢松油醇65份,用三根辊进行混炼、分散,制作成为正极和负极的活性物质层用膏。

[0130]

(固体电解质层用膏的制作)

[0131]

使用上述的li

1.3

al

0.3

ti

1.7

(po4)3粉末作为固体电解质。在该粉末100份中加入作为溶剂的乙醇100份、和甲苯200份,用球磨机进行湿式混合。之后,再投入聚乙烯醇缩丁醛系粘合剂16份和邻苯二甲酸丁苄酯4.8份,进行混合,调配固体电解质层用膏。

[0132]

(固体电解质层用片的制作)

[0133]

以pet膜为基材通过刮刀法将该固体电解质层用膏进行片成型,得到厚度为15μm的固体电解质层用片。

[0134]

(正极集电体层用膏和负极集电体层用膏的制作)

[0135]

将cu粉末与li

3v2

(po4)3粉末以重量比100﹕9的方式混合后,加入作为粘合剂的乙基纤维素10份和作为溶剂的二氢松油醇50份,用三根辊进行混合、分散,制作正极集电体层用膏和负极集电体层用膏。

[0136]

(端子电极膏的制作)

[0137]

将银粉末、环氧树脂和溶剂进行混合和分散,制作热固化型的端子电极膏。

[0138]

(活性物质层单元的制作)

[0139]

在上述固体电解质层用片上通过丝网印刷以厚度5μm印刷正极集电体层用膏,在80℃干燥10分钟。在其上,通过丝网印刷以厚度5μm印刷正电极活性物质层用膏,在80℃干燥10分钟,制成正极层单元。另一方面,在固体电解质层用片上通过丝网印刷以厚度5μm印刷负电极活性物质层用膏,在80℃干燥10分钟,然后,在其上,通过丝网印刷以厚度5μm印刷负极集电体层用膏,在80℃干燥10分钟,制成负极层单元。然后剥离pet膜。

[0140]

(层叠体的制作)

[0141]

使用正极层单元、负极层单元和固体电解质层用片,以按照固体电解质层、正极集电体层、正极活性物质层、固体电解质层、负极活性物质层、负极集电体层、固体电解质层的顺序形成的方式重叠,获得一层品。此时,以正极层单元的正极集电体层仅在一侧端面伸出,负极层单元的负极集电体层仅在另一侧端面伸出的方式,将各单元错开重叠。之后,将其通过热压接来成型后切断,制作层叠体。

[0142]

(烧结体的制作)

[0143]

对所得到的层叠体进行脱粘合剂后,进行同时烧制,获得烧结体。关于脱粘合剂,在氮气中以50℃/小时升温至烧制温度700℃,在该温度下保持10小时,关于同时烧制,在氮气中以升温速度200℃/小时升温至烧制温度850℃,在该温度下保持1小时,烧制后自然冷却。

[0144]

此外,确认到所得到的烧结体的电极活性物质层区域中的碳的残留含量为大致10(wt%)。

[0145]

(端子电极的制作)

[0146]

在上述烧结体的端面涂布端子电极膏,在150℃进行30分钟热固化,形成一对端子电极。由此完成全固体电池。

[0147]

(电极活性物质层中的碳颗粒的平均面间距d002的评价)

[0148]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,使用

x射线衍射装置(装置名:xpert-n,malvem-panalytical公司制),根据晶面指数(002)的峰值角度,由2d

·

sinθ=n

·

λ(其中,d为晶面间距,θ为测定角度,n为任意整数,λ为使用x射线的波长)算出。

[0149]

(电极活性物质中的碳颗粒的长边a以及短边b的评价)

[0150]

能够通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的100个以上的颗粒,将最长轴方向的长度设为a,将最短轴方向的长度设为b,将其比值作为a/b算出。关于sem的倍率,根据碳颗粒的粒径选择适当的值,选择在视野中观察到100个以上且300以下颗粒的倍率。另外,碳颗粒的a/b比以视野中所有碳颗粒的a/b的平均算出。

[0151]

(电极活性物质中的碳颗粒的粒径分布的评价)

[0152]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的200个以上颗粒利用图像处理测定各颗粒的面积。根据这些面积数据计算当量圆直径,将累积体积为10容量%时的粒径设为d10,将累积体积为90容量%时的粒径设为d90。

[0153]

(电极活性物质中的碳含量的评价)

[0154]

将所得到的烧结体的电极活性物质层区域分离并粉碎,将碳/硫分析装置(leco日本株式会社制,装置名:cs-844)作为分析装置,在氧气气流中使用燃烧-红外吸收法进行测定。

[0155]

(相对密度测定)

[0156]

测定所得到的烧结体的外观尺寸并计算体积,将该烧结体的重量除以体积,由此获得烧结体密度。另一方面,算出该形状尺寸的理论密度之后,通过求出所得到的烧结体密度与理论密度之比,作为相对密度。

[0157]

(阻抗的评价)

[0158]

使用阻抗/增益-相位分析仪,将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定内部电阻。在测定频率0.005hz、交流施加电压0.05v下进行。在表2中示出所得到的内部电阻的值。将内部电阻的值小于1

×

107(ω)的情况设为良好。

[0159]

(充放电特性的评价)

[0160]

进而,使用充放电试验机,将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定充放电容量。作为测定条件,充放电时的电流均以2μa进行,电压以0v~1.6v进行。在表2中示出测得的放电容量。

[0161]

如从表2也可知,将具有本发明的范围的a/b的碳材料分别用于正极活性物质层和负极活性物质层的全固体电池示出明显低的内部电阻。还可知,在a/b的值为1.1~100.0的范围内时,示出更低的内部电阻,并且获得良好的放电容量。还可知,在a/b的值为1.5~5.0的范围内时,示出更低的内部电阻,并且获得更好的放电容量。

[0162]

[表2]

[0163][0164]

[实施例13~15]

[0165]

(活性物质与碳材料混合)

[0166]

为了证实本实施方式的效果,作为实施例13~15,使用如下碳材料:平均面间距d002为0.3365(nm),a/b为3.0,d10为0.1μm且d90为5μm(实施例13),d10为0.2μm且d90为5.5μm(实施例14),d10为0.08μm且d90为4.0μm(实施例15)。并且,活性物质使用上述的li

3v2

(po4)3粉末。以相对于li

3v2

(po4)3为11.3wt%的方式称量这些碳材料,在有机溶剂中用球磨机进行混合。将粉末从球和有机溶剂中分离并干燥,从而得到碳材料与li

3v2

(po4)3的混合粉末。

[0167]

(正极活性物质层用膏和负极活性物质层用膏的制作)

[0168]

关于正极和负极活性物质层用膏,在上述碳材料与li

3v2

(po4)3的混合粉末100份中加入作为粘合剂的乙基纤维素15份、和作为溶剂的二氢松油醇65份,用三根辊进行混炼、分散,制作成为正极和负极的活性物质层用膏。

[0169]

(固体电解质层用膏的制作)

[0170]

使用上述的li

1.3

al

0.3

ti

1.7

(po4)3粉末作为固体电解质。在该粉末100份中加入作为溶剂的乙醇100份、和甲苯200份,用球磨机进行湿式混合。之后,再投入聚乙烯醇缩丁醛系粘合剂16份和邻苯二甲酸丁苄酯4.8份,进行混合,调配固体电解质层用膏。

[0171]

(固体电解质层用片的制作)

[0172]

以pet膜为基材通过刮刀法对该固体电解质层用膏进行片成型,得到厚度为15μm的固体电解质层用片。

[0173]

(正极集电体层用膏和负极集电体层用膏的制作)

[0174]

将cu粉末与li

3v2

(po4)3粉末以重量比为100﹕9的方式混合后,加入作为粘合剂的乙基纤维素10份和作为溶剂的二氢松油醇50份,用三根辊进行混合、分散,制作正极集电体层用膏和负极集电体层用膏。

[0175]

(端子电极膏的制作)

[0176]

将银粉末、环氧树脂和溶剂进行混合和分散,制作热固化型的端子电极膏。

[0177]

(活性物质层单元的制作)

[0178]

在上述固体电解质层用片上通过丝网印刷以厚度5μm印刷正极集电体层用膏,在80℃干燥10分钟。在其上,通过丝网印刷以厚度5μm印刷正电极活性物质层用膏,在80℃干燥10分钟,制成正极层单元。另一方面,在固体电解质层用片上通过丝网印刷以厚度5μm印刷负电极活性物质层用膏,在80℃干燥10分钟,然后,在其上,通过丝网印刷以厚度5μm印刷负极集电体层用膏,在80℃干燥10分钟,制成负极层单元。然后剥离pet膜。

[0179]

(层叠体的制作)

[0180]

使用正极层单元、负极层单元和固体电解质层用片,以按照固体电解质层、正极集电体层、正极活性物质层、固体电解质层、负极活性物质层、负极集电体层、固体电解质层的顺序形成的方式重叠,获得一层品。此时,以正极层单元的正极集电体层仅在一侧端面伸出,负极层单元的负极集电体层仅在另一侧端面伸出的方式,将各单元错开重叠。之后,将其通过热压接来成型后切断,制作层叠体。

[0181]

(烧结体的制作)

[0182]

对所得到的层叠体进行脱粘合剂后,进行同时烧制,获得烧结体。关于脱粘合剂,在氮气中以50℃/小时升温至烧制温度700℃,在该温度下保持10小时,关于同时烧制,在氮气中以升温速度200℃/小时升温至烧制温度850℃,在该温度下保持1小时,烧制后自然冷却。

[0183]

此外,确认到所得到的烧结体的电极活性物质层区域中的碳的残留含量为大致10(wt%)。

[0184]

(端子电极的制作)

[0185]

在上述烧结体的端面涂布端子电极膏,在150℃进行30分钟热固化,形成一对端子电极。由此完成全固体电池。

[0186]

(电极活性物质层中的碳颗粒的平均面间距d002的评价)

[0187]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,使用x射线衍射装置(装置名:xpert-n,malvem-panalytical公司制),根据晶面指数(002)的峰值角度,由2d

·

sinθ=n

·

λ(其中,d为晶面间距,θ为测定角度,n为任意整数,λ为使用x射线的波长)算出。

[0188]

(电极活性物质中的碳颗粒的长边a以及短边b的评价)

[0189]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的100个以上的颗粒,将最长轴方向的长度设为a,将最短轴方向的长度设为b,能够将其比值作为a/b算出。关于sem的倍率,根据碳颗粒的粒径选择适当的值,选择在视野中观察到100个以上且300以下颗粒的倍率。另外,碳颗粒的a/b以视野中所有碳颗粒的a/b的平均算出。(电极活性物质中的碳颗粒的粒径分布的评价)

[0190]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的200个以上颗粒利用图像处理测定各颗粒的面积。根据这些面积数据计算当量圆直径,将累积体积为10容量%时的粒径设为d10,将累积体积为90容量%时的粒径设为d90。

[0191]

(电极活性物质中的碳含量的评价)

[0192]

将所得到的烧结体的电极活性物质层区域分离并粉碎,将碳/硫分析装置(leco日本株式会社制,装置名:cs-844)作为分析装置,在氧气气流中使用燃烧-红外吸收法进行测定。

[0193]

(相对密度测定)

[0194]

测定所得的烧结体的外观尺寸并计算体积,将该烧结体的重量除以体积,由此获得烧结体密度。另一方面,算出该形状尺寸的理论密度后,通过求出所得到的烧结体密度与理论密度之比,作为相对密度。

[0195]

(阻抗的评价)

[0196]

使用阻抗/增益-相位分析仪,将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定内部电阻。在测定频率0.005hz、交流施加电压0.05v下进行。在表3中示出所得到的内部电阻的值。将内部电阻的值小于1

×

107(ω)的情况设为良好。

[0197]

(充放电特性的评价)

[0198]

进而,使用充放电试验机,将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定充放电容量。作为测定条件,充放电时的电流均以2μa进行,电压以0v~1.6v进行。在表3中示出测得的放电容量。将放电特性的值大于1.5μah的情况设为良好。

[0199]

如从表3也可知,将具有本发明的范围的d10和d90的碳材料分别用于正极活性物质层和负极活性物质层的全固体电池示出明显低的内部电阻。还可知在d10为0.1μm以上且d90为5.0μm以下时,示出更低的内部电阻,并且获得良好的放电容量。

[0200]

[表3]

[0201][0202]

[实施例16~21]

[0203]

(活性物质与碳材料混合)

[0204]

为了证实本实施方式的效果,作为实施例16~21,使用如下碳材料:平均面间距d002为0.3380(nm),a/b为3,d10为0.25μm且d90为4.5μm。并且,活性物质使用上述的li

3v2

(po4)3粉末。以相对于li

3v2

(po4)3分别为0.49wt%、0.58wt%、1.13wt%、7.12wt%、11.30wt%、16.95wt%的方式称量这些碳材料,在有机溶剂中用球磨机进行混合。将粉末从球和有机溶剂中分离并干燥,从而得到碳材料与li

3v2

(po4)3的混合粉末。

[0205]

(正极活性物质层用膏和负极活性物质层用膏的制作)

[0206]

关于正极和负极活性物质层用膏,在上述碳材料与li

3v2

(po4)3的混合粉末100份中加入作为粘合剂的乙基纤维素15份、和作为溶剂的二氢松油醇65份,用三根辊进行混炼、分散,制作成为正极和负极的活性物质层用膏。

[0207]

(固体电解质层用膏的制作)

[0208]

使用上述的li

1.3

al

0.3

ti

1.7

(po4)3粉末作为固体电解质。在该粉末100份中加入作为溶剂的乙醇100份、和甲苯200份,用球磨机进行湿式混合。之后,再投入聚乙烯醇缩丁醛系粘合剂16份和邻苯二甲酸丁苄酯4.8份,进行混合,调配固体电解质层用膏。

[0209]

(固体电解质层用片的制作)

[0210]

以pet膜为基材通过刮刀法将该固体电解质层用膏进行片成型,得到厚度为15μm的固体电解质层用片。

[0211]

(正极集电体层用膏和负极集电体层用膏的制作)

[0212]

将cu粉末与li

3v2

(po4)3粉末以重量比100﹕9的方式混合后,加入作为粘合剂的乙基纤维素10份和作为溶剂的二氢松油醇50份,用三根辊进行混合、分散,制作正极集电体层用膏和负极集电体层用膏。

[0213]

(端子电极膏的制作)

[0214]

将银粉末、环氧树脂和溶剂进行混合和分散,制作热固化型的端子电极膏。

[0215]

(活性物质层单元的制作)

[0216]

在上述固体电解质层用片上通过丝网印刷以厚度5μm印刷正极集电体层用膏,在80℃干燥10分钟。在其上,通过丝网印刷以厚度5μm印刷正电极活性物质层用膏,在80℃干燥10分钟,制成正极层单元。另一方面,在固体电解质层用片上通过丝网印刷以厚度5μm印刷负电极活性物质层用膏,在80℃干燥10分钟,然后,在其上,通过丝网印刷以厚度5μm印刷负极集电体层用膏,在80℃干燥10分钟,制成负极层单元。然后剥离pet膜。

[0217]

(层叠体的制作)

[0218]

使用正极层单元、负极层单元和固体电解质层用片,以按照固体电解质层、正极集电体层、正极活性物质层、固体电解质层、负极活性物质层、负极集电体层、固体电解质层的顺序形成的方式重叠,获得一层品。此时,以正极层单元的正极集电体层仅在一侧端面伸出,负极层单元的负极集电体层仅在另一侧端面伸出的方式,将各单元错开重叠。之后,将其通过热压接来成型后切断,制作层叠体。

[0219]

(烧结体的制作)

[0220]

对所得到的层叠体进行脱粘合剂后,进行同时烧制,获得烧结体。关于脱粘合剂,在氮气中以50℃/小时升温至烧制温度700℃,在该温度下保持10小时,关于同时烧制,在氮气中以升温速度200℃/小时升温至烧制温度850℃,在该温度下保持1小时,烧制后自然冷却。

[0221]

此外,确认到所得到的烧结体的电极活性物质层区域中的碳的残留含量分别为0.43、0.51、1.00、6.30、15.00、16.00(wt%)。

[0222]

(端子电极的制作)

[0223]

在上述烧结体的端面涂布端子电极膏,在150℃进行30分钟热固化,形成一对端子电极。由此完成全固体电池。

[0224]

(电极活性物质层中的碳颗粒的平均面间距d002的评价)

[0225]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,使用x射线衍射装置(装置名:xpert-n,malvem-panalytical公司制),根据晶面指数(002)的峰值角度和布拉格方程2d

·

sinθ=n

·

λ(其中,d为晶面间距,θ为测定角度,n为任意整数,λ为使用x射线的波长)算出。

[0226]

(电极活性物质中的碳颗粒的长边a以及短边b的评价)

[0227]

能够通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的100个以上的颗粒,将最长轴方向的长度设为a,将最短轴方向的长度设为b,将其比值作为a/b算出。关于sem的倍率,根据碳颗粒的粒径选择适当的值,选择在视野中观察到100个以上且300以下颗粒的倍率。另外,碳颗粒的a/b比以视野中所有碳颗粒的a/b的平均算出。

[0228]

(电极活性物质中的碳颗粒的粒径分布的评价)

[0229]

通过研磨等使所得到的烧结体的电极活性物质层区域露出并将其加工平滑,根据扫描式电子显微镜(sem)观察,对视野中的200个以上颗粒利用图像处理测定各颗粒的面积。根据这些面积数据计算当量圆直径,将累积体积为10容量%时的粒径设为d10,将累积体积为90容量%时的粒径设为d90。

[0230]

(电极活性物质中的碳含量的评价)

[0231]

将所得到的烧结体的电极活性物质层区域分离并粉碎,将碳/硫分析装置(leco日本株式会社制,装置名:cs-844)作为分析装置,在氧气气流中使用燃烧-红外吸收法进行测定。

[0232]

(相对密度测定)

[0233]

测定所得到的烧结体的外观尺寸并计算体积,将该烧结体的重量除以体积,由此获得烧结体密度。另一方面,算出该形状尺寸的理论密度之后,通过求出所得到的烧结体密度与理论密度之比,作为相对密度。相对密度由(烧结体密度/理论密度)获得。

[0234]

(阻抗的评价)

[0235]

使用阻抗/增益-相位分析仪,将所得到的层叠体安装在用带弹簧的销固定的类型的夹具上,测定内部电阻。在测定频率0.005hz、交流施加电压0.05v下进行。在表4中示出所得到的内部电阻的值。将内部电阻的值小于1

×

107(ω)的情况设为良好。

[0236]

(充放电特性的评价)

[0237]

进而,使用充放电试验机,将所得到的层叠体安装在利用带弹簧的销固定的类型的夹具上,测定充放电容量。作为测定条件,充放电时的电流均以2μa进行,电压以0v~1.6v进行。在表4中示出测得的放电容量。将放电特性的值大于1.5μah的情况设为良好。

[0238]

如从表4也可知,将本发明的范围的含量的碳材料分别用于正极活性物质层和负极活性物质层的全固体电池获得明显致密化的烧结体,示出低内部电阻。还可知,在碳颗粒的含量为0.5(wt%)以上且15.0(wt%)以下时,示出更低的内部电阻,并且获得良好的放电容量。还可知,在碳颗粒的含量为1.00(wt%)以上且15.0(wt%)以下时,示出更低的内部电阻,并且获得更好的放电容量。

[0239]

[表4]

[0240][0241]

如上所述,本发明的全固体电池对降低内部电阻有效。

[0242]

符号说明

[0243]

1:正极层;2:负极层;3:固体电解质层;4:层叠体;5、6:端子电极;10:全固体电池。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1