热电转换材料、热电转换元件及热电转换模块的制作方法

1.本发明涉及一种热电转换效率优异的热电转换材料、热电转换元件及热电转换模块。

2.本技术基于2020年3月16日于日本技术的专利申请2020-045332号主张优先权,并将其内容援用于此。

背景技术:

3.由热电转换材料形成的热电转换元件为进行塞贝克效应、珀尔帖效应这种能够相互转换热与电的电子元件。塞贝克效应为将热能转换为电能的效应,并且为在热电转换材料的两端产生温差时产生电动势的现象。这种电动势取决于热电转换材料的特性。近年来,正在积极开发利用了该效应的热电发电。(例如,参考专利文献1)。

4.上述热电转换元件为在热电转换材料的一端侧及另一端侧分别形成有电极的结构。

5.作为表示这种热电转换元件(热电转换材料)的特性的指标,例如可以使用以下式(1)所表示的功率因数pf以及以下式(2)所表示的无量纲性能指数zt。

6.pf=s2σ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

7.其中,s:塞贝克系数(v/k)、σ:导电率(s/m)

8.zt=s2σt/κ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

9.其中,t=绝对温度(k)、κ=导热率(w/(m

×

k))

10.在此,从上述式(1)、式(2)也可知,热电转换性能受温度的影响很大。

11.实现热电转换元件的性能最大限度地提高的温度根据其构成材料而有很大差异。

12.因此,在由一种构成材料制作了热电转换元件的情况下,由在高温侧与低温侧之间产生的温度分布而产生的发电量的总和成为其热电转换元件的发电量。因此,即使使用无量纲性能指数zt高的构成材料来形成热电转换元件,由于低温侧的热电转换效率低,因此也存在作为热电转换元件整体来看时的发电量不一定变高等课题。

13.为了改善在这种一个热电转换元件内由温度分布而引起的热电转换效率的降低,已知有将两种以上的不同的构成材料层叠而成的多层结构的热电转换元件。在该多层结构的热电转换元件中,在高温侧配置热电特性在高温状态下得到提高的构成材料,在低温侧配置热电特性在低温状态下得到提高的构成材料,并将这些构成材料通过导电性的接合层进行了接合。

14.然而,上述多层结构的热电转换元件通过导电性的接合层来将两种以上的不同的构成材料进行接合而成,也存在如下课题:由于接合层与构成材料的热膨胀率的不同,在接合部分容易产生剥离。并且,构成为在不同的构成材料的界面上配置电极并从各个构成材料输出电,因此结构非常复杂。

15.因此,在专利文献2中,提出有通过将由mg2si形成的第一层与由mg2si

x

sn

1-x

(其中,x为0以上且小于1)形成的第二层直接接合而成的结构的热电转换材料。

16.该专利文献2中所公开的热电转换材料为第一层与第二层的接合面上的晶体结构相同且为将一部分si置换为sn的结构,从而第一层与第二层彼此的热膨胀率之差小,能够抑制由温差引起的接合面上的剥离及破裂的产生。

17.专利文献1:日本特表2012-533972号公报

18.专利文献2:日本特开2017-175122号公报

19.然而,在将两种以上的不同的构成材料层叠而成的多层结构的热电转换元件中,导电性受到电阻最高的构成材料的限制,有可能无法充分提高发电效率。

20.并且,mg-si-sn系材料为脆性材料,因此由于热膨胀率的不同而容易产生破裂等。因此,根据使用环境,要求进一步减小要层叠的构成材料彼此的热膨胀率之差。

技术实现要素:

21.本发明是鉴于前述情况而完成的,其目的在于,提供一种防止热电元件的破裂等并且热电转换效率优异的热电转换材料、热电转换元件及热电转换模块。

22.为了解决上述课题,本发明的热电转换材料的特征在于,通过将含有mg2si

x

sn

1-x

(其中,0<x<1)的第一层与含有mg2siysn

1-y

(其中,0<y<1)的第二层直接接合而成,x/y在大于1.0且小于2.0的范围内。

23.根据本发明的热电转换材料,使用通过将热电特性得到提高且温度区域彼此不同的第一层与第二层直接接合而成的热电转换材料,并且例如使第一层的一面在高温环境侧接地,使第二层的另一面在低温环境侧接地,从而最大限度地发挥第一层和第二层各自的热电特性。因此,与由单一组成的材料形成的热电转换材料相比,能够大幅度提高热电发电输出功率和热电转换效率(发电效率)。

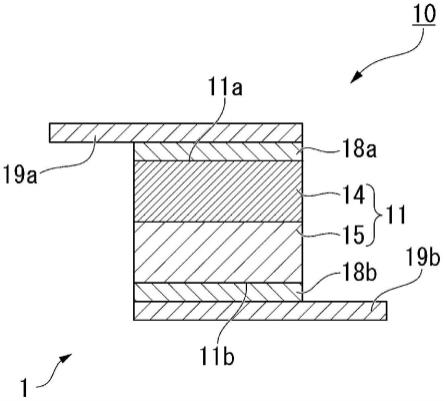

24.而且,根据本发明的热电转换材料,通过将含有mg2si

x

sn

1-x

(其中,0<x<1)的第一层与含有mg2siysn

1-y

(其中,0<y<1)的第二层直接接合而成,x/y在大于1.0且小于2.0的范围内,因此第一层和第二层均由mg-si-sn材料构成,电阻及热膨胀率均成为非常接近的值。因此,能够抑制电阻变高,并且能够充分提高发电效率。并且,热膨胀率之差也较小,能够抑制由温差引起的破裂的产生,从而能够稳定地使用。

25.在此,在本发明的热电转换材料中,优选除了构成所述第一层的mg2si

x

sn

1-x

及构成所述第二层的mg2siysn

1-y

以外,第一层及第二层中的至少一个或两个含有硼化物,所述硼化物包含选自钛、锆及铪中的一种或两种以上的金属。

26.此时,硼化物凝集在mg-si-sn的晶界上,从而导电性得到提高,能够进一步提高作为热电特性的指标之一的功率因数pf。例如,tib2、zrb2、hfb2的导电度分别为1.11e7ω-1

m-1

、1.03e7ω-1

m-1

、0.944e7ω-1

m-1

。

27.并且,硼化物包含选自钛、锆及铪中的一种或两种以上的金属,因此能够抑制镁的氧化,从而能够提高耐氧化性。

28.而且,上述硼化物相对较硬,因此能够提高热电转换材料的强度。

29.并且,在本发明的热电转换材料中,所述硼化物优选为选自tib2、zrb2及hfb2中的一种或两种以上。

30.此时,由于所述硼化物为选自tib2、zrb2及hfb2中的一种或两种以上,因此能够可靠地提高热电转换材料的热电特性、耐氧化性及强度。

31.而且,在本发明的热电转换材料中,所述硼化物相对于所述热电转换材料的合计含量优选在0.5质量%以上且15质量%以下的范围内。

32.此时,由于所述硼化物的合计含量在0.5质量%以上且15质量%以下的范围内,因此能够充分提高热电转换材料的热电特性、耐氧化性及强度。

33.并且,在本发明的热电转换材料中,除了构成所述第一层的mg2si

x

sn

1-x

及构成所述第二层的mg2siysn

1-y

以外,第一层及第二层中的至少一个或两个优选含有铝。

34.此时,由于构成所述第一层的mg2si

x

sn

1-x

及构成所述第二层的mg2siysn

1-y

中的至少一个或两个含有铝,因此通过铝能够抑制气氛中的氧进入热电转换材料的内部,由此能够抑制热电转换材料的分解和氧化,从而能够提高在高温条件下使用时的耐久性。

35.在此,在本发明的热电转换材料中,所述铝相对于所述热电转换材料的含量优选在0.3质量%以上且3质量%以下的范围内。

36.此时,通过铝能够抑制气氛中的氧进入热电转换材料的内部,从而能够可靠地提高在高温条件下使用时的耐久性。

37.本发明的热电转换元件的特征在于,具备:上述热电转换材料;及电极,与所述热电转换材料的一面及另一面分别接合。

38.根据该结构的热电转换元件,使用通过将热电特性得到提高且温度区域彼此不同的第一层与第二层直接接合而成的热电转换材料,并且例如将第一层的一面置于高温环境中,将第二层的另一面置于低温环境中,从而最大限度地发挥第一层和第二层各自的热电特性。因此,与由单一组成的材料形成的热电转换元件相比,能够大幅度提高热电发电输出功率和热电转换效率(发电效率)。

39.本发明的热电转换模块的特征在于,具备:上述热电转换元件;及端子,与所述热电转换元件的所述电极分别接合。

40.根据该结构的热电转换模块,使用通过将热电特性得到提高且温度区域彼此不同的第一层与第二层直接接合而成的热电转换材料,并且例如将第一层的一面置于高温环境中,将第二层的另一面置于低温环境中,从而最大限度地发挥第一层和第二层各自的热电特性。因此,与使用了由单一组成的材料形成的热电转换材料的热电转换装置相比,能够大幅度提高热电发电输出功率和热电转换效率(发电效率)。

41.根据本发明,能够提供一种热电转换效率优异的热电转换材料、热电转换元件及热电转换模块。

附图说明

42.图1是表示本发明的一实施方式的热电转换材料、热电转换元件及热电转换模块的剖视图。

43.图2是本发明的实施方式的热电转换材料的制造方法的流程图。

44.图3是在表示本发明的实施方式的热电转换材料的制造方法中所使用的烧结装置的一例的剖视图。

具体实施方式

45.以下,参考附图对本发明的实施方式的热电转换材料、热电转换元件及热电转换

模块进行说明。另外,以下所示的各实施方式是为了更好地理解发明的主旨而进行的具体说明,若没有特别指定,则并不限定本发明。并且,在以下的说明中所使用的附图中,为了容易理解本发明的特征,方便起见,有时放大显示成为主要部分的部分,各构成要件的尺寸比率等不一定与实际相同。

46.在图1中示出本发明的实施方式的热电转换材料11、使用了该热电转换材料11的热电转换元件10及热电转换模块1。

47.该热电转换元件10具备:本实施方式的热电转换材料11;及电极18a、18b,形成于该热电转换材料11的一面11a及另一面11b上。

48.并且,热电转换模块1具备端子19a、19b,所述端子19a、19b与上述热电转换元件10的电极18a、18b分别接合。

49.本实施方式的热电转换元件10例如能够用作塞贝克元件,所述塞贝克元件通过在热电转换材料11的一面11a与另一面11b之间产生温差而在电极18a与电极18b之间产生电位差。

50.另外,热电转换元件10例如能够用作珀尔帖元件,所述珀尔帖元件通过在电极18a侧与电极18b之间施加电压而在热电转换材料11的一面11a与另一面11b之间产生温差。例如,通过在电极18a侧与电极18b之间通入电流,能够冷却或加热热电转换材料11的一面11a或另一面11b。

51.在此,电极18a、18b可以使用镍、银、钴、钨、钼等。该电极18a、18b能够通过通电烧结、镀敷、电沉积等来形成。

52.端子19a、19b由导电性优异的金属材料(例如铜或铝等)板材形成。在本实施方式中,使用铝的轧制板。并且,热电转换元件10(电极18a、18b)与端子19a、19b能够通过ag焊料或镀ag等来接合。

53.而且,本实施方式的热电转换材料11为通过将含有mg2si

x

sn

1-x

(其中,0<x<1)的第一层14与含有mg2siysn

1-y

(其中,0<y<1)的第二层15直接接合而成的结构。

54.构成第一层14的mg2si

x

sn

1-x

和构成第二层15的mg2siysn

1-y

均由mg-si-sn材料形成,si与sn的比率不同,x/y在大于1.0且小于2.0的范围内。

55.x/y优选在1.2~1.8的范围内,更优选在1.3~1.6的范围内。

56.构成第一层14的mg2si

x

sn

1-x

在第一层14中优选含有82质量%以上且100质量%以下,更优选含有85质量%以上且99.7%以下。

57.构成第二层15的mg2siysn

1-y

在第二层15中优选含有82质量%以上且100质量%以下,更优选含有85质量%以上且99.7%以下。

58.在此,热电转换材料11的构成第一层14的mg2si

x

sn

1-x

(其中,0<x<1)为在温度比构成第二层15的mg2siysn

1-y

(其中,0<y<1)的温度高的区域(例如,300℃以上)中热电特性得到提高的材料。另一方面,构成第二层15的mg2siysn

1-y

(其中,0<y<1)为在温度比构成第一层14的mg2si

x

sn

1-x

(其中,0<x<1)的温度低的区域(例如,小于300℃)中热电特性(尤其,pf)得到提高的材料。另外,在此以300℃为边界进行了例示,但是也可以组合在300℃以上的温度下特性良好的第一层与在小于400℃的温度下特性良好的第二层(即,在300℃至400℃的温度下特性均良好的两种材料)。

59.如上所述,使用通过将热电特性得到提高且温度区域彼此不同的第一层14与第二

层15直接接合而成的热电转换材料11,并且例如将第一层14的电极18a侧置于高温环境中,将第二层15的电极18b侧置于低温环境中,从而最大限度地发挥第一层14和第二层15各自的热电特性。因此,与由单一组成的材料形成的热电转换材料相比,能够大幅度提高热电发电输出功率和热电转换效率(发电效率)。

60.另外,热电转换材料11(第一层14及第二层15)可以为不包含掺杂剂的非掺杂的材料,作为掺杂剂,可以为包含选自li、na、k、b、ga、in、n、p、as、sb、bi、ag、cu及y中的一种或两种以上的掺杂剂。

61.另外,在本实施方式的热电转换材料11(第一层14及第二层15)中,通过添加作为5价供体的锑来形成载流子密度高的n型热电转换材料。

62.并且,在本实施方式的热电转换材料11(第一层14及第二层15)中,除了构成第一层14的mg2si

x

sn

1-x

及构成第二层15的mg2siysn

1-y

以外,第一层14及第二层15中的至少一个或两个含有硼化物,该硼化物可以包含选自作为第4族元素的钛、锆及铪中的一种或两种以上的金属。另外,作为上述硼化物,可以举出tib2、zrb2及hfb2。

63.在此,在本实施方式中,在含有上述硼化物的情况下,优选将硼化物的合计含量设在0.5质量%以上且15质量%以下的范围内。

64.并且,上述硼化物的合计含量的下限更优选为1质量%以上,进一步优选为1.5质量%以上。另一方面,上述硼化物的合计含量的上限更优选为12质量%以下,进一步优选为10质量%以下。

65.或者,在本实施方式的热电转换材料11(第一层14及第二层15)中,除了构成第一层14的mg2si

x

sn

1-x

及构成第二层15的mg2siysn

1-y

以外,第一层14及第二层15中的至少一个或两个可以含有铝。

66.在此,在本实施方式中,在含有铝的情况下,铝的含量优选在0.3质量%以上且3质量%以下的范围内。

67.接着,参考图2及图3对本实施方式的热电转换材料11的制造方法进行说明。

68.(块状mg-si-sn形成工序s01)

69.首先,制造热电转换材料11的成为第一层14(mg2si

x

sn

1-x

)的原料的第一块状mg-si-sn及成为第二层15(mg2siysn

1-y

)的原料的第二块状mg-si-sn。

70.在本实施方式中,分别计量镁粉、硅粉、锡粉及根据需要计量掺杂剂并进行混合。例如,在形成n型热电转换材料的情况下,混合锑、铋等5价材料作为掺杂剂,并且在形成p型热电转换材料的情况下,混合锂或银等材料作为掺杂剂。另外,可以不添加掺杂剂而作为非掺杂的硅化镁。

71.然后,将该混合粉例如导入氧化铝坩埚中,加热至700℃以上且900℃以下的范围内,并进行冷却以使其固化。由此,获得成为第一层14(mg2si

x

sn

1-x

)的原料的第一块状硅化镁及成为第二层15(mg2siysn

1-y

)的原料的第二块状硅化镁。

72.另外,由于少量的镁在进行加热时升华,因此优选在计量原料时相对于mg:si+sn=2:1的化学计量组成,例如多加入1原子%至3原子%左右的镁。

73.(粉碎工序s02)

74.接着,通过粉碎机来将所获得的第一块状mg-si-sn及第二块状mg-si-sn进行粉碎,从而形成第一mg-si-sn粉及第二mg-si-sn粉。

75.在该粉碎工序s02中,优选将第一mg-si-sn粉及第二mg-si-sn粉的平均粒径设在1μm以上且100μm以下的范围内。

76.另外,关于添加了掺杂剂的第一mg-si-sn粉及第二mg-si-sn粉,掺杂剂均匀存在于第一mg-si-sn粉及第二mg-si-sn粉中。

77.(烧结原料粉形成工序s03)

78.接着,在所获得的第一mg-si-sn粉及第二mg-si-sn粉中,根据需要混合包含选自钛、锆及铪中的一种或两种以上的金属的硼化物粉或铝粉,从而获得第一烧结原料粉q1及第二烧结原料粉q2。

79.(烧结工序s04)

80.接着,将以上述方式获得的第一烧结原料粉q1及第二烧结原料粉q2一边进行加压一边进行加热而获得烧结体。

81.在此,在本实施方式中,在烧结工序s04中,使用图3所示的烧结装置(通电烧结装置100)。

82.图3所示的烧结装置(通电烧结装置100)例如具备:耐压筐体101;真空泵102,对该耐压筐体101的内部进行减压;中空筒形的碳模具103,配设于耐压筐体101内;一对电极部105a、105b,对填充于碳模具103内的烧结原料粉q进行加压的同时施加电流;及电源装置106,对该一对电极部105a、105b之间施加电压。并且,在电极部105a、105b与烧结原料粉q之间分别配设有碳板107和碳片108。除此之外,具有未图示的温度计(热电偶)、位移计等。并且,在本实施方式中,在碳模具103的外周侧配设有加热器109。加热器109以覆盖碳模具103的外周侧的整个表面的方式配置于四个侧面上。作为加热器109,能够利用碳加热器或镍铬合金丝加热器、钼加热器、康塔尔铁铬铝电阻丝加热器、高频率加热器等。

83.在烧结工序s04中,首先在图3所示的通电烧结装置100的碳模具103内填充第一烧结原料粉q1,并且在所填充的第一烧结原料粉q1上层叠并填充第二烧结原料粉q2。

84.另外,例如碳模具103的内部被石墨片或碳片覆盖。然后,使用电源装置106对一对电极部105a、105b之间通入直流电流来在第一烧结原料粉q1及第二烧结原料粉q2中通入电流,从而第一烧结原料粉q1及第二烧结原料粉q2通过自身发热而升温。并且,使一对电极部105a、105b中可动侧的电极部105a朝向第一烧结原料粉q1及第二烧结原料粉q2移动,在可动侧的电极部105a与固定侧的电极部105b之间以规定的压力对第一烧结原料粉q1及第二烧结原料粉q2进行加压。并且,使加热器109进行加热。

85.由此,通过第一烧结原料粉q1及第二烧结原料粉q2的自身发热及来自加热器109的热和加压,将第一烧结原料粉q1及第二烧结原料粉q2烧结成一体,并且将第一烧结原料粉q1的烧结体与第二烧结原料粉q2的烧结体进行接合。

86.在本实施方式中,烧结工序s04中的烧结条件设为如下:第一烧结原料粉q1及第二烧结原料粉q2的烧结温度在600℃以上且800℃以下的范围内,该烧结温度下的保持时间为10分钟以下。并且,加压载荷在20mpa以上且50mpa以下的范围内。

87.并且,耐压筐体101内的气氛可以为氩气氛等非活性气氛或真空气氛。在设为真空气氛的情况下,压力可以为5pa以下。

88.在此,在第一烧结原料粉q1及第二烧结原料粉q2的烧结温度小于600℃的情况下,无法充分去除形成于第一烧结原料粉q1及第二烧结原料粉q2的各自表面上的氧化膜,在晶

界上残存有原料粉本身的表面氧化膜,并且原料粉彼此的结合不充分而烧结体的密度变低。因此,所获得的热电转换材料的电阻有可能变高。并且,由于结合不充分,因此元件的强度有可能较低。

89.另一方面,在第一烧结原料粉q1及第二烧结原料粉q2的烧结温度超过800℃的情况下,导致mg-si-sn在短时间内进行分解,一部分sn或一部分mg熔解并向外部泄漏等而产生组成偏差,从而有可能电阻上升且塞贝克系数降低。

90.因此,在本实施方式中,将烧结工序s04中的烧结温度设定在600℃以上且800℃以下的范围内。

91.另外,烧结工序s04中的烧结温度的下限优选为650℃以上。另一方面,烧结工序s04中的烧结温度的上限优选设为770℃以下,进一步优选为740℃以下。

92.并且,在烧结温度下的保持时间超过10分钟的情况下,导致mg-si-sn进行分解而产生组成偏差,从而有可能电阻上升且塞贝克系数降低。而且,产生粒子的粗大化,从而导热率有可能变高。因此,在本实施方式中,将烧结工序s04中的烧结温度下的保持时间设定为10分钟以下。

93.另外,烧结工序s04中的烧结温度下的保持时间的上限优选设为5分钟以下,进一步优选为3分钟以下。

94.而且,在烧结工序s04中的加压载荷小于20mpa的情况下,导致密度不会变高,热电转换材料的电阻有可能变高。并且,元件的强度有可能不会增加。

95.另一方面,在烧结工序s04中的加压载荷超过50mpa的情况下,施加在碳夹具上的力大而夹具有可能破裂。

96.因此,在本实施方式中,将烧结工序s04中的加压载荷设定在20mpa以上且50mpa以下的范围内。

97.另外,烧结工序s04中的加压载荷的下限优选为23mpa以上,进一步优选为25mpa以上。另一方面,烧结工序s04中的加压载荷的上限优选为45mpa以下,进一步优选为40mpa以下。

98.通过以上各工序来制造本实施方式的热电转换材料11。

99.根据设为如上所述的构成的本实施方式的热电转换材料11,由于使用通过将热电特性得到提高且温度区域彼此不同的第一层14与第二层15直接接合而一体化的热电转换材料11,因此通过将第一层14的一面置于高温环境中,将第二层15的另一面置于低温环境中,从而最大限度地发挥第一层14和第二层15各自的热电特性。因此,与由单一组成的材料形成的热电转换材料相比,能够大幅度提高热电发电输出功率和热电转换效率(发电效率)。

100.而且,本实施方式的热电转换材料11通过将含有mg2si

x

sn

1-x

(其中,0<x<1)的第一层14与含有mg2siysn

1-y

(其中,0<y<1)的第二层15直接接合而成,x/y在大于1.0且小于2.0的范围内,因此第一层14和第二层15均由材料体系构成,电阻及热膨胀率均成为非常接近的值。因此,能够抑制电阻变低,并且能够充分提高发电效率。并且,热膨胀率之差也较小,能够抑制由温差引起的破裂的产生,从而能够稳定地使用。

101.并且,在本实施方式中,在除了构成第一层14的mg2si

x

sn

1-x

及构成第二层15的mg2siysn

1-y

以外,第一层14及第二层15中的至少一个或两个含有包含选自钛、锆及铪中的一

种或两种以上的金属的硼化物的情况下,硼化物凝集在晶界上,从而导电性得到提高,能够进一步提高作为热电特性的指标之一的功率因数pf和无量纲性能指数zt。

102.并且,硼化物包含选自钛、锆及铪中的一种或两种以上的金属,因此能够抑制镁的氧化,从而能够提高耐氧化性。

103.而且,上述硼化物相对较硬,因此能够提高热电转换材料11的强度。

104.在此,在硼化物为选自tib2、zrb2及hfb2中的一种或两种以上的情况下,能够可靠地提高热电转换材料11的热电特性、耐氧化性及强度。

105.而且,在硼化物的合计含量在0.5质量%以上且15质量%以下的范围内的情况下,能够充分提高热电转换材料11的热电特性、耐氧化性及强度。

106.并且,在本实施方式中,在除了构成第一层14的mg2si

x

sn

1-x

及构成第二层15的mg2siysn

1-y

以外,第一层14及第二层15中的至少一个或两个含有铝的情况下,通过铝能够抑制气氛中的氧进入热电转换材料11的内部,从而能够提高在高温条件下使用时的耐氧化性。

107.而且,在铝的含量在0.3质量%以上且3质量%以下的范围内的情况下,能够可靠地提高在高温条件下使用时的耐氧化性。铝可以在制作mg2si

x

sn

1-x

及mg2siysn

1-y

的原料粒子时与掺杂剂同时添加。而且,也可以同时添加硼化物及铝。

108.而且,在本实施方式的热电转换元件10及热电转换模块1中,由于使用通过将热电特性得到提高且温度区域彼此不同的第一层14与第二层15直接接合而成的热电转换材料11,因此例如通过将第一层14的一面(与接合界面相反的一侧)置于高温环境中,将第二层15的另一面(与接合界面相反的一侧)置于低温环境中,从而最大限度地发挥第一层14和第二层15各自的热电特性,与使用了由单一组成的材料形成的热电转换材料的热电转换装置相比,能够大幅度提高热电发电输出功率和热电转换效率(发电效率)。

109.以上,对本发明的实施方式进行了说明,但是本发明并不限定于此,在不脱离本发明的技术思想的范围内能够进行适当变更。

110.例如,在本实施方式中,对构成如图1所示的结构的热电转换模块的情况进行了说明,但是并不限定于此,只要使用本发明的热电转换材料,则电极或端子的结构及配置等并无特别限制。

111.并且,在本实施方式中,对使用图3所示的烧结装置(通电烧结装置100)进行烧结的方法进行了说明,但是并不限定于此,也可以使用对烧结原料一边进行间接加热一边进行加压而烧结的方法、例如热压、热等静压(hip,hot isotactic pressing)等。

112.实施例

113.以下,对为了确认本发明的效果而实施的实验结果进行说明。

114.(实施例1)

115.分别计量了纯度99.9质量%的mg(粒径180μm:kojundo chemical laboratory co.,ltd.制)、纯度99.99质量%的si(粒径300μm:kojundo chemical laboratory co.,ltd.制)、纯度99.99质量%的sn(粒径63μm:kojundo chemical laboratory co.,ltd.制)及纯度99.9质量%的sb(粒径300μm:kojundo chemical laboratory co.,ltd.制)。将这些粉末在乳钵中进行混合,放入氧化铝坩埚中,在ar-5%h2中,在750℃加热了2小时。考虑到由mg的升华而产生的mg:si+sn=2:1的化学计量组成的偏差,多混合了1原子%的mg。由此,

获得了表1及表2的实验例1~实验例18所示的组成的块状mg-si-sn。

116.接着,用颚式破碎机将该块状mg-si-sn进行粗粉碎,然后用球磨机进一步进行细粉碎,并使用振动筛粉机将其进行分级,从而获得了平均粒径为30μm的mg-si-sn粉。

117.作为原料,准备了铝粉(纯度99.99质量%、粒径45μm)和硼化物粉(tib2)(纯度99.9质量%、平均粒径3μm)。

118.接着,以表1及表2的实验例1~实验例18所示的配比混合mg-si-sn粉、铝粉及硼化物粉,从而获得了原料粉(mg-si-sn粉的配比为剩余部分)。另外,如以下实验例14中所说明的那样,铝粉可以在制造块状mg-si-sn时添加。

119.将这些原料粉填充到由碳片覆盖了内侧的碳模具中,并组装于图3所示的烧结装置(通电烧结装置100)上,通过通电烧结而获得了热电转换材料。

120.另外,关于烧结条件,在真空中(烧结开始前的真空度2pa以下),将加压力设为40mpa,以40℃/min的升温速度加热至500℃,进一步以30℃/min的升温速度加热至700℃,并在700℃保持了5分钟。

121.首先,作为实验例,使用单一的mg-si-sn粉来制造了单层的热电转换材料。

122.针对以上述方式获得的热电转换材料,对在各种温度下的功率因数pf和无量纲性能指数zt进行了评价。将评价结果示于表1及表2中。

123.另外,例如表1的实验例13中的mg2si

0.5

sn

0.5

(0.5原子%sb)+0.06重量%al这种记载是表示,通过在mg:si:sn=2:0.5:0.5的mg-si-sn中添加了0.5原子%的比例的sb掺杂剂而得到块状mg-si-sn,将其进行粉碎,并在烧结时添加0.06重量%的al,从而获得了热电转换材料。同样地,实验例14的mg2si

0.5

sn

0.5

(0.5原子%sb,0.1原子%al)这种记载是表示,通过在mg:si:sn=2:0.5:0.5的mg-si-sn中添加0.5原子%的比例的sb和0.1原子%的al而获得块状mg-si-sn,将其粉碎并烧结,从而获得了热电转换材料。

124.电阻值r和塞贝克系数s通过advance riko,inc.制zem-3来测量。电阻值r和塞贝克系数s的测量在25℃、50℃、100℃、200℃、300℃、400℃及450℃实施。

125.功率因数pf由以下式(1)求出。

126.pf=s2/r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

127.其中,s:塞贝克系数(v/k)、r:电阻值(ω

·

m)

128.导热率κ由热扩散率

×

密度

×

比热容量求出。热扩散率使用热常数测量装置(真空理工株式会社制tc-7000型)进行测量,密度使用阿基米德法进行测量,比热使用差示扫描量热计(perkinelmer co.,ltd.制dsc-7型)进行测量。测量在25℃、50℃、100℃、200℃、300℃、400℃及450℃实施。

129.无量纲性能指数zt由以下式(2)求出。

130.zt=s2σt/κ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

131.其中,t=绝对温度(k)、κ=导热率(w/(m

×

k))

132.[0133][0134]

如表1、表2所示,根据变更了硅与锡的比例或掺杂剂浓度的实验例1至实验例7,能够确认到热电特性良好的温度范围根据组成而不同。并且,在含有包含选自钛、锆及铪中的

一种或两种以上的金属的硼化物的实验例8至实验例11中,确认到在相对较低的温度范围内,功率因数pf和无量纲性能指数zt优异。并且,在含有铝的实验例12至实验例16及含有硼化物和铝的实验例17、18中,确认到在相对较高的温度范围内,功率因数pf和无量纲性能指数zt优异。

[0135]

(实施例2)

[0136]

以表1、表2的评价等为参考,将在高温侧特性良好的热电转换材料的组成作为第一层,将在低温侧特性良好的组成作为第二层,选择了两种mg-si-sn粉。

[0137]

将这些原料粉填充到由碳片覆盖了内侧的碳模具中,并组装于图3所示的烧结装置(通电烧结装置100)上,通过通电烧结而获得了将成为第一层的mg2si

x

sn

1-x

烧结体与成为第二层的mg2siysn

1-y

烧结体进行接合而成的结构的热电转换材料。

[0138]

另外,关于烧结条件,在真空中(2pa),将加压力设为40mpa,以40℃/min的升温速度加热至500℃,进一步以30℃/min的升温速度加热至700℃,并在700℃保持了5分钟。

[0139]

例如,制备将实验例6的组成作为第一层且将实验例3的组成作为第二层的热电转换材料,并设为本发明例1。

[0140]

而且,获得了表3中所记载的第一层与第二层的组成的热电转换材料。

[0141]

发电特性以下述方式进行测量。准备通过将第一层与第二层直接接合而一体化的6mm

×

6mm

×

10mm的试样、加热块(高温侧)、热通量块(低温侧、使用了设定为35℃的冷却装置(chiller))、两个ag的电极板、两个aln的板,从下开始依次配置了热通量块、aln板、ag电极、试样、ag电极、aln板及加热块。在上端和下端的ag电极板上分别安装了测量电压的端子和测量电流的端子。用于测量电压及电流的装置为adcmt制的6242直流电压电流源监视器。

[0142]

夹着试样以200n的恒定载荷保持加热块和热流块,使用加热块的温度,将高温侧设为55℃、100℃、205℃、300℃及395℃。各个温差(δt)为20℃、66℃、170℃、260℃及355℃。

[0143]

将加热块的温度设定为规定的温度,在加热块和热通量块的温度稳定时,测量开路电压。接着,使用直流电压电流源监视器来测量通入反向电流而电压成为零的电流值(最大电流、短路电流)。根据各温度下的开路电压和最大电流求出最大输出功率,进一步置换为单位面积的最大输出功率。

[0144]

在表4中示出通过将含有mg2si

x

sn

1-x

(其中,0<x<1)的第一层14与含有mg2siysn

1-y

(其中,0<y<1)的第二层15直接接合而成的试样的发电特性。

[0145][0146]

[表4]

[0147][0148]

如表3、表4所示,确认到含有mg2si

x

sn

1-x

(其中,0<x<1)的第一层与含有mg2siysn

1-y

(其中,0<y<1)的第二层直接接合,x/y在大于1.0且小于2.0的范围内的本发明例1~5与x/y在大于1.0且小于2.0的范围外的比较例21、22相比,发电特性优异。

[0149]

尤其,在x/y小于1的情况下,在低温侧使用在高温区域中特性优异的材料,并在高温侧使用在低温区域中特性优异的材料,因此能够确认到整体特性较低。并且,在x/y为2以上的情况下,第二层(低温侧)的特性变低,因此能够确认到整体热电特性变低。

[0150]

从以上的实施例的结果,确认到根据本发明例,能够提供一种热电转换效率优异的热电转换材料、热电转换元件及热电转换模块。

[0151]

符号说明

[0152]

1热电转换模块

[0153]

10热电转换元件

[0154]

11热电转换材料

[0155]

14第一层

[0156]

15第二层

[0157]

18a、18b电极

[0158]

19a、19b端子

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1