层叠压电元件及电声换能器的制作方法

1.本发明涉及一种被利用于激发器等的层叠压电元件及使用该层叠压电元件的电声换能器。

背景技术:

2.通过接触的方式安装于各种物品来使物品振动并发出声音的所谓激发器(激子)被利用于各种用途。

3.例如,若在办公室中,进行现场发表和电话会议等时,通过在会议桌、白板及屏幕等安装激发器而能够代替扬声器而发出声音。在汽车等车辆中,能够通过在控制台、a柱及天花板等中安装激发器而发出引导音、警告音及音乐等。并且,如混合车及电动汽车那样,在不发出引擎音的汽车的情况下,通过在保险杆等中安装激发器而能够从保险杆等中发出车辆接近通知音。

4.在这种激发器中,作为产生振动的可变元件,已知有线圈和磁铁的组合、以及偏心马达及线性共振马达等振动马达等。

5.这些可变元件难以薄型化。特别是关于振动马达存在如下难点:为了增加振动力而需要增加质量体、用于调节振动的程度的频率调变较难且响应速度慢等。

6.作为能够解决这种问题的激发器,考虑到层叠了多片用电极层夹持片状的压电体层而成的压电薄膜的层叠压电元件。

7.例如,在专利文献1中,记载有一种层叠压电元件(压电元件),其通过将压电薄膜沿拉伸的方向弯曲至少1次而利用于激发器等,该压电薄膜具有:压电体层(压电性薄膜),其沿单方向拉伸;第1电极层(电极膜),其设置于压电体层的一面;及第2电极层,其设置于压电体层的另一面,该激发器具有:主体部,该弯曲部成为侧面;第1加强电极,其形成于主体部的第1电极层所露出的侧面;及第2加强电极,其形成于主体部的第2电极层所露出的侧面。

8.以往技术文献

9.专利文献

10.专利文献1:日本特开2015-70110号公报

11.多数情况下,由一片压电薄膜是无法获得充分的压电特性。相对于此,如在专利文献1中记载那样,通过层叠多层压电薄膜能够提高压电效果来获得高压电性能。

12.并且,如专利文献1那样,通过折叠压电薄膜而设为层叠了多层的结构,从而也能够容易制造。

13.然而,如专利文献1中记载那样,通过折叠压电薄膜而层叠了多层的结构中,在折叠部,压电薄膜的外侧成为被拉伸的状态,内侧成为被收缩的状态。

14.因此,在压电薄膜的折叠部,导致向电极层施加压力,而导致产生电极层的断裂及剥离等损伤。若产生电极层的断裂及剥离等,则该部分的相对介电常数改变而有可能无法获得所期望的压电性能,并且产生电力集中而发热等不便。

技术实现要素:

15.发明要解决的技术课题

16.本发明的目的为解决这种现有技术的问题点,并且提供一种通过折叠在压电体层的两面设置有电极层的压电薄膜而在层叠了多层的压电薄膜的层叠压电元件中,能够防止折叠部中的电极层的剥离等的损伤的层叠压电元件及使用该层叠压电元件的电声换能器。

17.用于解决技术课题的手段

18.为了实现这些目的,本发明具有以下结构。

19.[1]一种层叠压电元件,其为以折叠的方式层叠压电薄膜而成的层叠压电元件,该压电薄膜具有:压电体层,其在包含高分子材料的基体中包含压电体粒子;电极层,其设置于压电体层的两面;及保护层,其覆盖电极层而设置,其中,

[0020]

在通过折叠而层叠的相邻的2层的压电薄膜中,将折叠方向的中央部的厚度设为中央厚度、将从折叠方向的折叠部的端部至中央部为止的长度设为l、将从折叠方向的折叠部的端部朝向中央部长度l的1/3的区域设为折叠部时,折叠部具有比中央厚度厚的部分,

[0021]

在折叠部中,在相邻的2层的压电薄膜之间具有空隙,或者,相邻的2层的压电薄膜之间被粘贴剂填满。

[0022]

[2]根据[1]所述的层叠压电元件,其具有将通过折叠而层叠的相邻的2层的压电薄膜进行粘贴的粘贴层。

[0023]

[3]根据[1]或[2]所述的层叠压电元件,其以折叠2次以上的方式层叠压电薄膜。

[0024]

[4]根据[1]至[3]中任一项所述的层叠压电元件,其中,

[0025]

在压电薄膜的折叠方向上,沿层叠方向相邻的折叠部的外侧的端部的位置不同。

[0026]

[5]根据[1]至[4]中任一项所述的层叠压电元件,其中,

[0027]

压电薄膜向厚度方向极化。

[0028]

[6]根据[1]至[5]中任一项所述的层叠压电元件,其中,

[0029]

压电体层的高分子材料为具有氰乙基的高分子材料。

[0030]

[7]根据[6]所述的层叠压电元件,其中,

[0031]

高分子材料为氰乙基化聚乙烯醇。

[0032]

[8]根据[1]至[7]中任一项所述的层叠压电元件,其中,

[0033]

在层叠压电元件的长度方向的端部具有压电薄膜突出的突出部,

[0034]

突出部在长度方向的长度为长度方向的总长度的10%以上。

[0035]

[9]一种电声换能器,其具有[1]至[8]中任一项所述的层叠压电元件及固定层叠压电元件的振动板。

[0036]

[10]根据[9]所述的电声换能器,其中,

[0037]

振动板具有挠性。

[0038]

[11]根据[9]或[10]所述的电声换能器,其中,

[0039]

振动板与层叠压电元件通过粘贴剂而粘贴。

[0040]

[12]根据[11]所述的电声换能器,其中,

[0041]

振动板为至少1组对向的2边被固定的四边形状,将对抗的2边的固定端之间的距离设为l时,在从固定端间隔开“0.1

×

l”以上的位置将层叠压电元件粘贴于振动板。

[0042]

[13]根据[12]所述的电声换能器,其中,

[0043]

振动板为长方形或正方形。

[0044]

[14]根据[12]或[13]所述的电声换能器,其中,

[0045]

振动板的弹簧常数为1

×

104~1

×

107n/m。

[0046]

发明效果

[0047]

根据这种本发明,可提供一种通过折叠压电薄膜而层叠多层的层叠压电元件中,能够防止折叠部中的电极层的剥离等损伤的层叠压电元件及使用该层叠压电元件的电声换能器。

附图说明

[0048]

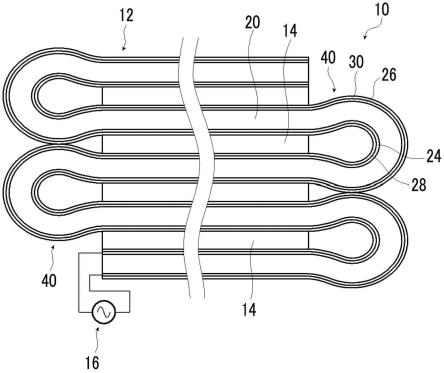

图1是示意地表示本发明的层叠压电元件的一例的图。

[0049]

图2是示意地表示构成图1中示出的层叠压电元件的压电薄膜的一例的图。

[0050]

图3是用于说明压电薄膜的制作方法的一例的概念图。

[0051]

图4是用于说明压电薄膜的制作方法的一例的概念图。

[0052]

图5是用于说明压电薄膜的制作方法的一例的概念图。

[0053]

图6是用于说明本发明的层叠压电元件的一例的概念图。

[0054]

图7是用于说明本发明的层叠压电元件的另一例的概念图。

[0055]

图8是用于说明本发明的层叠压电元件的另一例的概念图。

[0056]

图9是示意地表示图6中示出的层叠压电元件的制作方法的一例的图。

[0057]

图10是示意地表示图7中示出的层叠压电元件的制作方法的一例的图。

[0058]

图11是示意地表示本发明的层叠压电元件的另一例的图。

[0059]

图12是示意地表示本发明的电声换能器的一例的图。

[0060]

图13是示意地表示本发明的层叠压电元件的另一例的图。

[0061]

图14是用于说明实施例中的声压测量方法的概念图。

[0062]

图15是用于说明实施例中的声压测量方法的概念图。

[0063]

图16是示意地表示本发明的层叠压电元件的另一例的图。

[0064]

图17是示意地表示本发明的层叠压电元件的另一例的图。

[0065]

图18是用于说明本发明的层叠压电元件的突出部的概念图。

[0066]

图19是示意地表示本发明的层叠压电元件的另一例的图。

[0067]

图20是示意地表示制作图19中示出的层叠压电元件的压电薄膜的一例的图。

[0068]

图21是示意地表示本发明的层叠压电元件的另一例的图。

[0069]

图22是示意地表示本发明的电声换能器的另一例的图。

[0070]

图23是示意地表示本发明的电声换能器的另一例的图。

[0071]

图24是示意地表示本发明的电声换能器的另一例的图。

[0072]

图25是示意地表示本发明的电声换能器的另一例的图。

[0073]

图26是基于使用层叠了4层图2中示出的压电薄膜12的层叠压电元件的电声换能器的振动板的振动的模拟结果。

[0074]

图27是用于说明图26的概念图。

[0075]

图28是用于说明本发明的电声换能器的另一例的概念图。

[0076]

图29是用于说明本发明的电声换能器的另一例的概念图。

[0077]

图30是用于说明本发明的电声换能器的另一例的概念图。

具体实施方式

[0078]

以下,基于附图中示出的优选实施方式,对本发明的层叠压电元件及电声换能器详细地说明。

[0079]

以下所记载的构成要件的说明有时基于本发明的代表性实施方式来进行,但本发明并不限定于这种实施方式。

[0080]

另外,本说明书中,使用“~”表示的数值范围是指包含记载于“~”的前后的数值作为下限值及上限值的范围。

[0081]

并且,以下示出的附图为用于说明本发明的概念图。因此,各构成部件的厚度、大小、形状及位置关系等不必与实际相同。

[0082]

图1中,示意地示出本发明的层叠压电元件的一例。

[0083]

图1中示出的层叠压电元件10为通过将1片压电薄膜12折叠4次来设为如层叠5层的压电薄膜12的状态的层叠压电元件。压电薄膜12为在压电体层20的两面具有电极层24、26且覆盖两个电极层24、26,而具有保护层28、30的薄膜。

[0084]

将在后面进行详细叙述,本发明的层叠压电元件10在以这种方式折叠成波纹管状而层叠压电薄膜12的层叠压电元件中,压电薄膜12的折叠部40具有比中央部厚的部分,并且折叠部40具有空隙或者被粘贴剂填满。

[0085]

本发明的层叠压电元件10通过具有这种结构而防止折叠部40中的电极层及保护层的剥离。

[0086]

图1中示出的层叠压电元件10通过折叠4次压电薄膜12而层叠5层的压电薄膜12,但本发明并不限定于此。

[0087]

即,本发明的层叠压电元件可以为通过折叠3次以下压电薄膜12而层叠了2层~4层的压电薄膜12的层叠压电元件。或者,本发明的层叠压电元件可以为通过折叠5次以上压电薄膜而层叠了6层以上的压电薄膜12的层叠压电元件。

[0088]

本发明的层叠压电元件优选为通过折叠2次以上压电薄膜12而层叠了3层以上的压电薄膜12的层叠压电元件。

[0089]

并且,本发明的层叠压电元件可以为将压电薄膜12折叠1次以上而得的层叠压电元件层叠多个而得的层叠压电元件。

[0090]

图2中,通过剖视图示意地表示压电薄膜12。

[0091]

如图2所示,压电薄膜12具备具有压电性的片状物即压电体层20、层叠于压电体层20的一个面的第1薄膜电极24、层叠于第1薄膜电极24上的第1保护层28、层叠于压电体层20的另一面的第2薄膜电极26及层叠于第2薄膜电极26上的第2保护层30。如后述,压电薄膜12向厚度方向极化。

[0092]

在压电薄膜12中,作为优选的方式,如图2中示意地表示,压电体层20为由高分子复合压电体组成的压电体层,该高分子复合压电体为将压电体粒子36分散于包含高分子材料的基体34中而成。矩阵34优选包含在常温下具有粘弹性的高分子材料,更优选由在常温下具有粘弹性的高分子材料组成。即,矩阵34优选为在常温下具有粘弹性的粘弹性矩阵。

[0093]

另外,在本发明中,“常温”是指0~50℃左右的温度范围。

[0094]

其中,高分子复合压电体(压电体层20)优选为具备以下事项的高分子复合压电体。

[0095]

(i)挠性

[0096]

例如,作为可携式以如报纸或杂志那样的文件感觉缓慢弯曲的状态把持的情况下,从外部不断受到数hz以下的相对缓慢且较大的弯曲变形。此时,若高分子复合压电体较硬,则产生相应的量的较大的弯曲应力而在高分子矩阵与压电体粒子的界面产生龟裂,最终有可能导致破坏。因此,对高分子复合压电体要求适当的柔软性。并且,若能够将应变能作为热向外部扩散,则能够缓和应力。因此,要求高分子复合压电体的损耗角正切适当大。

[0097]

综上所述,要求用作激发器的柔性高分子复合压电体对于20hz~20khz的振动较硬地动作,对于数hz以下的振动较柔软地动作。并且,要求相对于20khz以下的所有频率的振动,高分子复合压电体的损耗角正切适当大。

[0098]

进而,优选通过配合所贴附的对象材料(振动板)的刚性(硬度、刚度、弹簧常数)来层叠,能够简便地调节弹簧常数,此时,图1中示出的粘贴层14越薄,越能够提高能量效率,详细内容将进行后述。

[0099]

通常,高分子固体具有粘弹性缓和机构,并随着温度的上升或者频率的降低,大规模的分子运动作为储存弹性模量(杨氏模量)的降低(缓和)或者损失弹性模量的极大化(吸收)而被观察到。其中,由非晶质区域的分子链的微观布朗运动(micro-brownian motion)引起的缓和被称作主分散,可观察到非常大的缓和现象。该产生主分散的温度为玻璃化转变点(tg),粘弹性缓和机构最明显地显现。

[0100]

在高分子复合压电体(压电体层20)中,通过将玻璃化转变点在常温下的高分子材料,换言之,在常温下具有粘弹性的高分子材料用于矩阵中,实现对于20hz~20khz的振动较硬地动作,对于数hz以下的慢振动较软地动作的高分子复合压电体。特别从适当地显现该动作等方面考虑,优选将频率1hz中的玻璃化转变点在常温即0~50℃下的高分子材料用于高分子复合压电体的矩阵中。

[0101]

作为在常温下具有粘弹性的高分子材料,能够利用公知的各种的高分子材料。优选使用在常温即0~50℃下,基于动态粘弹性试验而得的频率1hz中的损耗角正切tanδ的极大值为0.5以上的高分子材料。

[0102]

由此,高分子复合压电体通过外力而被缓慢弯曲时,最大弯曲力矩部中的高分子矩阵与压电体粒子的界面的应力集中得到缓和,能够期待高挠性。

[0103]

并且,优选在常温下具有粘弹性的高分子材料如下,即,基于动态粘弹性测量而得的频率1hz中的储存弹性模量(e’)在0℃下为100mpa以上,在50℃下为10mpa以下。

[0104]

由此,能够减小高分子复合压电体通过外力而被缓慢弯曲时产生的弯曲力矩的同时,对于20hz~20khz的音响振动能够较硬地动作。

[0105]

并且,若在常温下具有粘弹性的高分子材料的相对介电常数在25℃下为10以上,则更优选。由此,对高分子复合压电体施加电压时,对高分子矩阵中的压电体粒子施加更高的电场,因此能够期待较大的变形量。

[0106]

然而,另一方面,若考虑确保良好的耐湿性等,则也优选高分子材料的相对介电常数在25℃下为10以下。

[0107]

作为满足这种条件的在常温下具有粘弹性的高分子材料,例示出氰乙基化聚乙烯

醇(氰乙基化pva)、聚乙酸乙烯酯、聚偏二氯乙烯丙烯腈、聚苯乙烯-乙烯基聚异戊二烯嵌段共聚物、聚乙烯基甲基酮及聚甲基丙烯酸丁酯等。并且,作为这些高分子材料,也能够适当地利用hibler5127(kurarayco.,ltd制)等市售品。其中,作为高分子材料,优选使用具有氰乙基的材料,特别优选使用氰乙基化pva。

[0108]

另外,这些高分子材料可以仅使用1种,也可以组合(混合)使用多种。

[0109]

使用这种在常温下具有粘弹性的高分子材料的基体34根据需要可以组合使用多种高分子材料。

[0110]

即,以调节介电特性或机械特性等为目的,除氰乙基化pva等在常温下具有粘弹性的高分子材料以外,也可以根据需要向矩阵34添加其他介电性高分子材料。

[0111]

作为能够添加的介电性高分子材料,作为一例,例示出聚偏二氟乙烯、偏二氟乙烯-四氟乙烯共聚物、偏二氟乙烯-三氟乙烯共聚物、聚偏二氟乙烯-三氟乙烯共聚物及聚偏二氟乙烯-四氟乙烯共聚物等氟系高分子、偏二氰乙烯-乙烯酯共聚物、氰乙基纤维素、氰乙基羟基蔗糖、氰乙基羟基纤维素、氰乙基羟基富勒烯、甲基丙烯酸氰乙酯、丙烯酸氰乙酯、氰乙基羟乙基纤维素、氰乙基直链淀粉、氰乙基羟丙基纤维素、氰乙基二羟丙基纤维素、氰乙基羟丙基直链淀粉、氰乙基聚丙烯酰胺、氰乙基聚丙烯酸乙酯、氰乙基富勒烯、氰乙基聚羟基亚甲基、氰乙基缩水甘油富勒烯、氰乙基蔗糖及氰乙基山梨糖醇等具有氰基或氰乙基的聚合物以及腈橡胶或氯丁二烯橡胶等合成橡胶等。

[0112]

其中,适当地利用具有氰乙基的高分子材料。

[0113]

并且,在压电体层20的矩阵34中,除了氰乙基化pva等在常温下具有粘弹性的材料以外所添加的介电性聚合物并不限定于1种,可以添加多种。

[0114]

并且,以调节玻璃化转变点tg为目的,除了介电性高分子材料以外,也可以向矩阵34添加氯乙烯树脂、聚乙烯、聚苯乙烯、甲基丙烯酸树脂、聚丁烯及异丁烯等热塑性树脂以及酚树脂、脲树脂、三聚氰胺树脂、醇酸树脂及云母等热固性树脂。

[0115]

进而,以提高粘着性为目的,也可以添加松香酯、松香、萜烯类、萜烯酚及石油树脂等增粘剂。

[0116]

在压电体层20的矩阵34中,添加除了氰乙基化pva等在常温下具有粘弹性的高分子材料以外的材料时的添加量并无特别限定,但是优选以在矩阵34中所占比例计为30质量%以下。

[0117]

由此,不损害矩阵34中的粘弹性缓和机构便能够显现所添加的高分子材料的特性,因此在高介电率化、耐热性的提高、与压电体粒子36及电极层的密合性提高等方面能够获得优选的结果。

[0118]

压电体粒子36为由具有钙钛矿型或纤锌矿型的晶体结构的陶瓷粒子组成的压电体粒子。

[0119]

作为构成压电体粒子36的陶瓷粒子,例如例示出锆钛酸铅(pzt)、锆钛酸铅镧(plzt)、钛酸钡(batio3)、氧化锌(zno)及钛酸钡与铁酸铋(bife3)的固体溶液(bfbt)等。

[0120]

这种压电体粒子36的粒径并无限制,根据压电薄膜12的尺寸及层叠压电元件10的用途等适当进行选择即可。压电体粒子36的粒径优选为1~10μm。

[0121]

通过将压电体粒子36的粒径设在该范围内,在压电薄膜12能够兼顾高压电特性和挠性等方面能够获得优选的结果。

[0122]

另外,在图2中,压电体层20中的压电体粒子36均匀且具有规则性地分散于矩阵34中,但是本发明并不限定于此。

[0123]

即,压电体层20中的压电体粒子36优选若均匀地被分散,则可以不规则地分散于矩阵34中。

[0124]

进而,压电体粒子36可以具有相同的粒径或也可以具有不同的粒径。

[0125]

在压电薄膜12中,压电体层20中的矩阵34与压电体粒子36的量比并无限制,根据压电薄膜12的面方向的大小及厚度、层叠压电元件10的用途以及压电薄膜12中所要求的特性等可以适当进行设定。

[0126]

压电体层20中的压电体粒子36的体积分率优选为30~80%,更优选为50%以上,因此进一步优选设为50~80%。

[0127]

通过将矩阵34与压电体粒子36的量比设在上述范围内,在能够兼顾高压电特性和挠性等方面能够获得优选的结果。

[0128]

在压电薄膜12中,压电体层20的厚度并无特别限定,可以根据层叠压电元件10的用途、层叠压电元件10中的压电薄膜的层叠数、压电薄膜12中所要求的特性等适当进行设定。

[0129]

压电体层20越厚,在所谓片状物的刚度等刚性等方面越有利,但是为了使压电薄膜12伸缩相同量而所需的电压(电位差)变大。

[0130]

压电体层20的厚度优选为8~300μm,更优选为8~200μm,进一步优选为10~150μm,特别优选为15~100μm。

[0131]

通过将压电体层20的厚度设在上述范围内,在兼顾刚性的确保与适当的柔软性等方面能够获得优选的结果。

[0132]

压电体层20优选沿厚度方向极化处理(polarization)。关于极化处理,在后面进行详细叙述。

[0133]

如图2所示,图式例的压电薄膜12具有如下结构,即,在这种压电体层20的一面具有第1薄膜电极24,在其表面具有第1保护层28,在压电体层20的另一面具有第2薄膜电极26,在其表面具有第2保护层30而成。其中,第1薄膜电极24和第2薄膜电极26形成电极对。

[0134]

另外,如图1所示,压电薄膜12除了这种层以外,例如,具有用于引出来自第1薄膜电极24及第2薄膜电极26的电极的电极引出部,并且电极引出部连接到电源16。并且,压电薄膜12可以具有覆盖压电体层20露出的区域以防止短路等的绝缘层等。

[0135]

即,压电薄膜12具有以电极对即第1薄膜电极24及第2薄膜电极26夹持压电体层20的两面,并且以第1保护层28及第2保护层30夹持该层叠体而成的结构。

[0136]

如此,在压电薄膜12中,以第1薄膜电极24及第2薄膜电极26夹持的区域根据所施加的电压而伸缩。

[0137]

另外,本发明中,第1薄膜电极24及第1保护层28以及第2薄膜电极26及第2保护层30中的第1及第2是为了说明压电薄膜12,方便起见地结合附图而命名的。因此,压电薄膜12中的第1及第2并无技术上的意义,并且,与实际的使用状态无关。

[0138]

在压电薄膜12中,第1保护层28及第2保护层30被覆第1薄膜电极24及第2薄膜电极26的同时,起到对压电体层20赋予适当的刚性和机械强度的作用。即,在压电薄膜12中,由矩阵34和压电体粒子36组成的压电体层20对于缓慢弯曲变形显示出非常优异的挠性,但是

根据用途存在刚性或机械强度不足的情况。压电薄膜12中设置第1保护层28及第2保护层30以弥补该情况。

[0139]

第1保护层28及第2保护层30并无限制,能够利用各种片状物,作为一例,适当地例示出各种树脂薄膜。

[0140]

其中,出于具有优异的机械特性及耐热性等理由,由聚对苯二甲酸乙二酯(pet)、聚丙烯(pp)、聚苯乙烯(ps)、聚碳酸酯(pc)、聚苯硫(pps)、聚甲基丙烯酸甲酯(pmma)、聚醚酰亚胺(pei)、聚酰亚胺(pi)、聚萘二甲酸乙二酯(pen)、三乙酰纤维素(tac)及环状烯烃系树脂等组成的树脂薄膜被适当地利用。

[0141]

第1保护层28及第2保护层30的厚度也并无限制。并且,第1保护层28及第2保护层30的厚度基本上相同,但是也可以不同。

[0142]

其中,若第1保护层28及第2保护层30的刚性过高,则不仅限制压电体层20的伸缩,也会损害挠性。因此,除了要求机械强度或作为片状物的良好的操作性的情况,第1保护层28及第2保护层30越薄越有利。

[0143]

在压电薄膜12中,若第1保护层28及第2保护层30的厚度为压电体层20的厚度的2倍以下,则在兼顾刚性的确保与适当的柔软性等方面能够获得优选的结果。

[0144]

例如,在压电体层20的厚度为50μm且第1保护层28及第2保护层30由pet组成的情况下,第1保护层28及第2保护层30的厚度优选为100μm以下,更优选为50μm以下,进一步优选为25μm以下。

[0145]

在压电薄膜12中,在压电体层20与第1保护层28之间形成第1薄膜电极24,在压电体层20与第2保护层30之间形成第2薄膜电极26。在以下的说明中,还将第1薄膜电极24称为第1电极24、将第2薄膜电极26称为第2电极26。

[0146]

为了对压电体层20(压电薄膜12)施加电压而设置第1电极24及第2电极26。

[0147]

在本发明中,第1电极24及第2电极26的形成材料并无限制,能够利用各种导电体。具体而言,例示出碳、钯、铁、锡、铝、镍、铂、金、银、铜、钛、铬及钼等金属、这些合金、这些金属及合金的层叠体及复合体以及氧化铟锡等。其中,铜、铝、金、银、铂及氧化铟锡作为第1电极24及第2电极26而适当地例示。

[0148]

并且,第1电极24及第2电极26的形成方法也并无限制,能够利用各种真空蒸镀及溅射等气相沉积法(真空成膜法)或基于电镀的成膜或者粘贴由上述材料所形成的箔的方法等公知的方法。

[0149]

其中,出于能够确保压电薄膜12的挠性等理由,作为第1电极24及第2电极26,特别可适当地利用通过真空蒸镀所成膜的铜及铝等薄膜。其中,特别可适当地利用基于真空蒸镀的铜的薄膜。

[0150]

第1电极24及第2电极26的厚度并无限制。并且,第1电极24及第2电极26的厚度基本上相同,但是也可以不同。

[0151]

其中,与所述的第1保护层28及第2保护层30同样地,若第1电极24及第2电极26的刚性过高,则不仅限制压电体层20的伸缩,也会损害挠性。因此,若在电阻不会变得过高的范围内,则第1电极24及第2电极26越薄越有利。

[0152]

在压电薄膜12中,若第1电极24及第2电极26的厚度与杨氏模量的积低于第1保护层28及第2保护层30的厚度与杨氏模量的积,则不会严重损害挠性,因此优选。

[0153]

例如,第1保护层28及第2保护层30由pet(杨氏模量:约6.2gpa)组成且第1电极24及第2电极26由铜(杨氏模量:约130gpa)组成的组合的情况下,若设为第1保护层28及第2保护层30的厚度为25μm,则第1电极24及第2电极26的厚度优选为1.2μm以下,更优选为0.3μm以下,其中优选设为0.1μm以下。

[0154]

如上所述,压电薄膜12具有如下结构,即,以第1电极24及第2电极26夹持将压电体粒子36分散于包含在常温下具有粘弹性的高分子材料的基体34中而成的压电体层20,进而以第1保护层28及第2保护层30夹持该层叠体而成。

[0155]

这种压电薄膜12优选在常温下具有基于动态粘弹性测量而得的频率1hz中的损耗角正切(tanδ)的极大值,更优选在常温下具有成为0.1以上的极大值。

[0156]

由此,即使压电薄膜12从外部受到数hz以下的相对缓慢且较大的弯曲变形,也能够将应变能有效地作为热而扩散到外部,因此能够防止在高分子矩阵与压电体粒子的界面产生龟裂。

[0157]

优选压电薄膜12如下,即,基于动态粘弹性测量而得的频率1hz中的储存弹性模量(e’)在0℃下为10~30gpa,在50℃下为1~10gpa。

[0158]

由此,在常温下压电薄膜12在储存弹性模量(e’)中能够具有较大的频率分散。即,能够对于20hz~20khz的振动较硬地动作,对于数hz以下的振动较柔软地动作。

[0159]

并且,优选压电薄膜12如下,即,厚度与基于动态粘弹性测量而得的频率1hz中的储存弹性模量(e’)的积在0℃下为1.0

×

106~2.0

×

106n/m,在50℃下为1.0

×

105~1.0

×

106n/m。

[0160]

由此,压电薄膜12在不损害挠性及音响特性的范围内能够具备适当的刚性和机械强度。

[0161]

进而,优选压电薄膜12如下,即,从动态粘弹性测量所获得的主曲线中,在25℃下频率1khz中的损耗角正切(tanδ)为0.05以上。

[0162]

由此,使用了压电薄膜12的扬声器的频率特性变得平滑,也能够减小随着扬声器的曲率的变化而最低共振频率f0变化时的音质的变化量。

[0163]

以下,参考图3~图5的概念图,对图2中示出的压电薄膜12的制造方法的一例进行说明。

[0164]

首先,如图3所示,准备第1保护层28的上形成有第1电极24的片状物12a。该片状物12a可以通过真空蒸镀、溅射及电镀等,在第1保护层28的表面上形成铜薄膜等作为第1电极24来进行制作。

[0165]

关于第1保护层28非常薄,且操作性差时等,根据需要可以使用带隔板(临时支承体)的第1保护层28。另外,作为隔板,能够使用厚度为25~100μm的pet等。在热压接第2电极26及第2保护层30之后且在第1保护层28层叠任何部件之前,去除隔板即可。

[0166]

另一方面,制备如下涂料,即,将氰乙基化pva等在常温下具有粘弹性的高分子材料溶解于有机溶剂,进而添加pzt粒子等压电体粒子36,搅拌并进行分散而成。以下说明中,将氰乙基化pva等在常温下具有粘弹性的高分子材料还称作“粘弹性材料”。

[0167]

有机溶剂并无限制,能够利用二甲基甲酰胺(dmf)、甲基乙基酮、环己酮等各种有机溶剂。

[0168]

准备片状物12a且制备了涂料之后,将该涂料铸造(casting)(涂布)于片状物12a

上,蒸发并干燥有机溶剂。由此,如图4所示,制作在第1保护层28上具有第1电极24且在第1电极24上形成压电体层20而成的层叠体12b。另外,第1电极24是指涂布压电体层20时的基材侧的电极,并不是表示层叠体中的上下的位置关系。

[0169]

该涂料的铸造方法并无特别限定,能够利用斜板式涂布机(slidecoater)及涂层刀(doctorknife)等所有的公知的涂布方法(涂布装置)。

[0170]

另外,若粘弹性材料为如氰乙基化pva那样能够加热熔融的物质,则可以制作加热熔融粘弹性材料且对其添加并分散压电体粒子36而成的熔融物,通过挤压成形等而在图3中示出的片状物12a上挤压成薄片状并进行冷却,由此制作如图4所示那样在第1保护层28上具有第1电极24且在第1电极24上形成压电体层20而成的层叠体12b。

[0171]

如上所述,在压电薄膜12中,向矩阵34,除了氰乙基化pva等粘弹性材料以外,还可以添加pvdf等高分子压电材料。

[0172]

向矩阵34添加这些高分子压电材料时,溶解添加于上述涂料的高分子压电材料即可。或者,向上述的加热熔融的粘弹性材料添加需添加的高分子压电材料并进行加热熔融即可。

[0173]

制作了在第1保护层28上具有第1电极24且在第1电极24上形成压电体层20而成的层叠体12b之后,进行压电体层20的极化处理(polarization)。

[0174]

压电体层20的极化处理的方法并无限制,能够利用公知的方法。例如,例示出对进行极化处理的对象直接施加直流电界的电场极化。另外,在进行电场极化的情况下,可以在极化处理之前形成第1电极24,并且利用第1电极24及第2电极26来进行电场极化处理。

[0175]

并且,在制造本发明的压电薄膜12时,优选极化处理不是向压电体层20的面方向而是向厚度方向进行极化。

[0176]

另外,进行该极化处理之前,可以实施使用加热辊等使压电体层20的表面平滑化的压延处理。通过实施该压延处理,可以顺利地进行后述的热压接工序。

[0177]

如此,进行层叠体12b的压电体层20的极化处理的同时,如图5所示,准备在第2保护层30上形成了第2电极26的片状物12c。可以通过真空蒸镀、溅射及电镀等在第2保护层30的表面上形成铜薄膜等作为第2电极26来制作该片状物12c。

[0178]

接着,如图5所示,以将第2电极26朝向压电体层20的方式,将片状物12c层叠于已进行压电体层20的极化处理的层叠体12b上。

[0179]

进而,以第2保护层30和第1保护层28夹持的方式将该层叠体12b与片状物12c的层叠体利用热压装置或加热辊对等进行热压接以制作压电薄膜12。

[0180]

本发明的层叠压电元件10为通过折叠压电薄膜12而层叠多层的层叠压电元件。图1中示出的层叠压电元件10作为优选方式而具有用粘贴层14(粘贴剂)粘贴通过折叠而层叠的在层叠方向上相邻的压电薄膜12的结构。

[0181]

在本发明中,若能够粘贴相邻的压电薄膜12,则能够利用各种公知的粘贴层14。

[0182]

因此,粘贴层14可以为由贴附时具有流动性而之后变成固态的黏合剂组成的层,也可以为由贴附时为凝胶状(橡胶状)的柔软的固态而之后也保持凝胶状的状态的粘着剂组成的层,还可以为由具有黏合剂与粘着剂这两者的特征的材料组成的层。

[0183]

其中,关于本发明的层叠压电元件10,通过使所层叠的多片压电薄膜12伸缩,例如如后述使振动板50振动而发出声音。因此,本发明的层叠压电元件10中,优选各压电薄膜12

的伸缩直接被传递。若在压电薄膜12之间存在如缓和振动的具有粘性的物质,则会导致压电薄膜12的伸缩能量的传递效率变低而导致层叠压电元件10的驱动效率降低。

[0184]

若考虑到这一点,则粘贴层14优选为相比由粘着剂组成的粘着剂层,可获得固态且较硬的粘贴层14的由黏合剂组成的黏合剂层。作为更优选的粘贴层14,具体而言,可适当地例示出由聚酯系黏合剂及苯乙烯

·

丁二烯橡胶(sbr)系黏合剂等热塑性类型的黏合剂组成的粘贴层。

[0185]

黏合与胶黏不同,在要求高黏合温度时有用。并且,热塑性类型的黏合剂兼备“相对低温、短时间及强黏合”,因此优选。

[0186]

本发明的层叠压电元件10为通过折叠压电薄膜12而层叠的层叠压电元件。因此,关于本发明的压电薄膜12,在相邻的压电薄膜12中,第1电极24和第1保护层28彼此相对,并且第2电极26和第2保护层30彼此相对。

[0187]

因此,在相邻的压电薄膜12中,在相对的第1保护层28设置1个以上的贯穿孔,并且在相对的第2保护层30设置1个以上的贯穿孔,可以用导电性的粘贴层14以填充该贯穿孔的方式粘贴相邻的压电薄膜12。或者,可以在用银糊等导电性的材料填充形成于保护层的贯穿孔之后,用导电性的粘贴层14粘贴相邻的压电薄膜12。

[0188]

通过具有这种结构,即使在压电薄膜的折叠部等处电极层断裂而断线的情况下,也能够向各层的压电薄膜12适当地供给驱动电力。

[0189]

具有导电性的粘贴层14并无限制,能够利用公知的粘贴层。

[0190]

因此,具有导电性的粘贴层14可以为构成粘贴层14的黏合剂及粘着剂等本身具有导电性的粘贴层,或者,也可以为使金属粒子、导电性的填料(filler)及金属纤维等分散于不具有导电性的黏合剂及粘着剂等中使其具有导电性的粘贴层14。并且,例如,还能够利用fujikurakaseico.,ltd.制造的dortite等通过干燥而固化的银糊等。

[0191]

并且,作为一例,贯穿孔只要利用激光加工以及通过基于溶剂蚀刻及机械研磨等的保护层的去除而形成的方法等公知的方法而形成即可。

[0192]

在本发明的层叠压电元件10中,粘贴层14的厚度并无限制,根据粘贴层14的形成材料,可以适当设定能够显现充分的粘贴力(黏合力、胶黏力)的厚度。

[0193]

其中,关于本发明的层叠压电元件10,粘贴层14越薄越提高压电体层20的伸缩能量(振动能量)的传递效果,能够提高能量效率。并且,若粘贴层14厚且刚性高,则有可能会限制压电薄膜12的伸缩。进而,如上所述,由于本发明的层叠压电元件10在相邻的压电薄膜12中,相同极性的电极层相对,因此没有彼此短路的风险。因此,本发明的层叠压电元件10中可以将粘贴层14设成薄。

[0194]

若考虑到这一点,则粘贴层14优选薄于压电体层20。即,在本发明的层叠压电元件10中,优选粘贴层14硬且薄。

[0195]

具体而言,粘贴层14的厚度以粘贴后的厚度优选为0.1~50μm,更优选为0.1~30μm,进一步优选为0.1~10μm。

[0196]

在本发明的层叠压电元件10中,若粘贴层14的弹簧常数高,则有可能会限制压电薄膜12的伸缩。因此,优选粘贴层14的弹簧常数与压电薄膜12的弹簧常数等同或者为其以下。另外,弹簧常数为“厚度

×

杨氏模量”。

[0197]

具体而言,优选粘贴层14的厚度与基于动态粘弹性测量而得的频率1hz中的储存

弹性模量(e’)的积在0℃下为2.0

×

106n/m以下,在50℃下为1.0

×

106n/m以下。

[0198]

并且,优选粘贴层的基于动态粘弹性测量而得的频率1hz中的内部损耗在由粘着剂组成的粘贴层14的情况下在25℃下为1.0以下,在由黏合剂组成的粘贴层14的情况下在25℃下为0.1以下。

[0199]

另外,在本发明的层叠压电元件中,粘贴层14为作为优选的方式而设置的粘贴层,并不是必须的构成要件。

[0200]

因此,关于本发明的层叠压电元件,可以不具有粘贴层14,而通过使用公知的压接机构、紧固机构及固定机构等来层叠构成层叠压电元件的压电薄膜12并使其密接而构成层叠压电元件。例如,压电薄膜12为矩形的情况下,可以用如螺栓及螺帽那样的部件紧固四角而构成层叠压电元件,或者用如螺栓及螺帽那样的部件紧固四角及中心部而构成层叠压电元件。或者,可以在层叠压电薄膜12之后,通过在周边部(端面)粘贴粘着带来固定所层叠的压电薄膜12,而构成层叠压电元件。

[0201]

然而,在该情况下,从电源16施加驱动电压时,各个压电薄膜12独立地伸缩,并且各压电薄膜12的各层根据情况而向相反方向弯曲而导致产生空隙。如此,在各个压电薄膜12独立地伸缩的情况下,有可能导致层叠压电元件的驱动效率降低、层叠压电元件的整体的伸缩减小、无法使所抵接的振动板等充分地振动。特别在各压电薄膜12的各层向相反方向弯曲而产生空隙的情况下,层叠压电元件的驱动效率大幅度降低。

[0202]

若考虑到这一点,优选本发明的层叠压电元件如图式例的层叠压电元件10那样,具有将相邻的压电薄膜12彼此粘贴的粘贴层14。

[0203]

在压电薄膜12的第1电极24及第2电极26中,如图1所示,连接有用于施加使压电薄膜12伸缩的驱动电压的电源16。

[0204]

电源16并无限制,可以为直流电源也可以为交流电源。并且,关于驱动电压,也根据各压电薄膜12的压电体层20的厚度及形成材料等,将能够正确地驱动各压电薄膜12的驱动电压适当进行设定即可。

[0205]

从第1电极24及第2电极26引出电极的方法并无限制,能够利用公知的各种方法。

[0206]

作为一例,例示出:向第1电极24及第2电极26连接铜箔等导电体而向外部引出电极的方法及通过激光等而在第1保护层28及第2保护层30形成贯穿孔并向该贯穿孔填充导电性的材料而向外部引出电极的方法等。

[0207]

作为适当的电极引出方法,例示出日本特开2014-209724号公报中所记载的方法及日本特开2016-015354号公报中所记载的方法等。

[0208]

并且,可以设置压电薄膜12从层叠压电元件10突出的突出部,并且使该突出部的第1电极24及第2电极26与外部电源连接。关于这一点,在后面进行详细叙述。

[0209]

如图1所示,本发明的层叠压电元件10具有通过将压电薄膜12折叠而层叠了多层压电薄膜12的结构。

[0210]

其中,关于本发明的层叠压电元件10,在通过折叠而层叠的2层的压电薄膜12即通过折叠而层叠的在层叠方向上相邻的2层的压电薄膜12中,折叠部具有比中央部的厚度厚的部分。

[0211]

具体而言,在通过折叠而层叠的相邻的压电薄膜12中,当将折叠方向的中央部的厚度设为中央厚度、从折叠方向的折叠部的端部至中央部为止的长度设为l、将从折叠方向

的折叠部的端部朝向中央部的长度l的1/3的区域设为折叠部时,折叠部具有比中央厚度厚的部分。

[0212]

更具体而言,如在图6中示意地表示那样,在用光学显微镜或扫描式电子显微镜观察的层叠压电元件10的折叠方向的截面中,将折叠方向的中央部c的厚度即中央厚度设为厚度t。

[0213]

如图式例那样,层叠压电元件10具有对通过折叠而层叠的相邻的2层的压电薄膜12进行粘贴的粘贴层14的情况下,中央部c的厚度t成为通过折叠而层叠的相邻的2层的压电薄膜12的厚度及它们之间的粘贴层14的厚度的合计,即“中央部c的厚度t=压电薄膜12的厚度+粘贴层14的厚度+压电薄膜12的厚度”。层叠压电元件10不具有粘贴层14的情况下,中央部c的厚度t成为通过折叠而层叠的相邻的2层的压电薄膜12的厚度的合计,即“中央部c的厚度t=压电薄膜12的厚度+压电薄膜12的厚度”。

[0214]

并且,在该截面中,将从折叠方向的折叠部的前端侧的端部至中央部c为止的长度设为l。

[0215]

此外,在该截面中,将从折叠方向的折叠部的前端侧的端部至长度l的1/3的区域(l/3的区域)设为折叠部40。

[0216]

本发明的层叠压电元件10在将压电薄膜12折叠的所有的折叠部40中,具有厚度比中央部c的厚度t厚的部分。

[0217]

另外,本发明中,厚度t是指压电薄膜12的层叠方向的厚度。并且,折叠方向的中央部c是指,从层叠方向观察层叠压电元件10时的平面形状中的压电薄膜12的折叠方向的中央部。换言之,层叠方向是指,与压电薄膜12的主表面(最大面)正交的方向。

[0218]

进而,本发明的层叠压电元件10在该折叠部40中,在形成折叠部40的压电薄膜12之间,即通过折叠而相邻的压电薄膜12之间具有如图6所示那样的空隙40a。

[0219]

或者,如图7中示意地表示那样,本发明的层叠压电元件10在该折叠部40中,形成折叠部40的压电薄膜12之间被粘贴层14即固化后的粘贴剂填充。

[0220]

另外,在本发明的层叠压电元件10中,在形成折叠部40的压电薄膜12之间具有空隙40a的结构中,例如,如图8中示意地表示那样,只要折叠部40的任意一部分或多个部位成为空隙40a即可。即,在折叠部40中,空隙40a的位置并无限制。

[0221]

本发明的层叠压电元件10为将一片片状物折叠成波纹管状而成的层叠压电元件。关于这种本发明的层叠压电元件10,在通过折叠而层叠的相邻的2层的压电薄膜12中,在与折叠方向正交的方向中,折叠部的形状、折叠部的最大厚度及中央部c的厚度在整个区域大致相同。与折叠方向正交的方向是指,在图1及图6~图8中,与纸面正交的方向。

[0222]

因此,在本发明的层叠压电元件10中,在折叠方向的任意1个截面进行这种观察,在该任意1个截面中,只要所有的折叠部满足上述条件即可。

[0223]

另外,利用显微镜观察层叠压电元件10的截面时,作为一例,只要将所观察的试样嵌入到环氧树脂等透明的树脂中,并使用切片机及离子铣削对层叠压电元件10沿折叠方向进行截面加工即可。

[0224]

另外,利用扫描式电子显微镜观察时,可以根据需要在切截面设置锇涂层。

[0225]

本发明的层叠压电元件10通过具有这种结构而在折叠部40防止第1电极24及第1保护层28、以及第2电极26及第2保护层30从压电体层20剥离、以及第1电极24及第2电极断

裂等而能够获得所期望的压电性能。

[0226]

如专利文献1中记载那样,通过层叠多片压电薄膜而设为层叠体,提高整体的压电薄膜的刚性以提高压电效果,从而能够显现出优异的压电特性。

[0227]

在这种层叠体中,如专利文献1中记载那样,通过折叠1片压电薄膜而层叠,使结构变得简单,并且也变得容易制造。此外,由于折叠1片压电薄膜,因此如层叠多个压电薄膜时那样,不需要向各个压电薄膜供给驱动电力,也容易与外部电源连接。

[0228]

然而,如专利文献1中记载那样,通过折叠压电薄膜而层叠了多层的结构中,在折叠部,压电薄膜的外侧成为被拉伸的状态,内侧成为被收缩的状态。

[0229]

因此,在折叠部,导致向电极层施加压力,而在折叠部的外侧,电极层有可能断裂。并且,在折叠部的内侧,还有时通过被收缩的压力而导致电极层从压电体层剥离而浮起。

[0230]

若电极层断裂,则在该部分电力集中而产生发热等不便。并且,若电极层剥离,则由于无法驱动压电体层,进而导致剥离部的相对介电常数改变,因此无法获得所期望的压电特性。

[0231]

相对于此,关于本发明的层叠压电元件10,在通过折叠而层叠的压电薄膜12即通过折叠而相邻的压电薄膜12中,折叠部40具有比中央部c的厚度t厚的部分,并且折叠部40具有空隙或者由粘贴层14填充。

[0232]

因此,本发明的层叠压电元件10在折叠部40上的压电薄膜12的折叠变得松弛。即,关于本发明的层叠压电元件10,能够加大折叠部40中的所折叠的压电薄膜12的曲率。

[0233]

由此,关于本发明的层叠压电元件10,在折叠部40,能够降低向电极及保护层施加的压力。因此,在本发明的层叠压电元件10中,在折叠部40,能够防止第1电极24及第1保护层28、以及第2电极26及第2保护层30从压电体层20剥离及第1电极24及第2电极26的断裂。其结果,本发明的层叠压电元件10能够稳定地显现所期望的压电性能。

[0234]

在本发明的层叠压电元件10中,相对于中央部c的厚度t的折叠部40的厚度并无限制。即,在本发明的层叠压电元件10中,折叠部40只要具有比中央部c的厚度t厚的部分即可。

[0235]

本发明中,基本上,折叠部40的厚度与中央部c的厚度t之差越大,则越能够适当地防止压电体层20与第1电极24及第2电极26的剥离等。

[0236]

若考虑到这一点,在本发明的层叠压电元件10中,折叠部40的最大厚度t

max

优选为中央部c的厚度t的1.1倍以上,更优选为1.5倍以上,进一步优选为2倍以上。

[0237]

另外,在当折叠部40的厚度过厚时,层叠压电元件10不必要地变厚的层叠压电元件10中,可能产生对应于折叠部40的位置与中央部c的厚度之差变大等不便。

[0238]

若考虑到这一点,折叠部40的最大厚度t

max

优选为中央部c的厚度t的10倍以下。

[0239]

另外,中央部c的厚度t只要利用与上述折叠部40的厚度相同的方法进行观察并进行测量即可。

[0240]

这种本发明的层叠压电元件10能够利用各种方法制作。

[0241]

例如,如图6所示那样,作为一例,折叠部40的外侧端部附近成为空隙40a的层叠压电元件10只要如图9那样制作即可。

[0242]

在该方法中,首先,如上段所示那样,在压电薄膜12上涂布成为粘贴层14的粘贴剂14a,并且将柱状的棒状体42抵接到压电薄膜12。

[0243]

接着,如中段所示那样,以棒状体42为支点,折叠压电薄膜12并层叠到粘贴剂14a。

[0244]

然后,固化粘贴剂14a并粘贴所折叠的压电薄膜12之后,如下段所示那样,拔出棒状体42。

[0245]

通过将其重复,能够制作折叠部40的的外侧端部附近成为空隙40a的层叠压电元件10。

[0246]

在该制作方法中,当将棒状体42按原样残留时,导致棒状体42阻碍压电薄膜12的振动,并且一部分重量变重。其结果,导致层叠压电元件的压电特性改变,不能够获得所期望的性能。

[0247]

并且,还可能导致棒状体42通过阻碍压电薄膜12的振动而第1电极24及第2电极26、以及第1保护层28及第2保护层30中的1个以上破损。

[0248]

因此,在该制造方法中,棒状体42需要去除。

[0249]

如图7所示,作为一例,折叠部40被粘贴层14填充的层叠压电元件10只要如图10所示那样制作即可。

[0250]

在该方法中,首先,如上段所示那样,向压电薄膜12涂布成为粘贴层14的粘贴剂14a。此时,粘贴剂14a在层叠压电元件10中,变得比预期的粘贴层14的厚度厚。

[0251]

接着,如从上部第2段所示那样,通过折叠压电薄膜12而层叠到粘贴剂14a。

[0252]

接着,如从上部第3段所示那样,通过辊46按压从中央侧朝向折叠部的端部层叠的压电薄膜12。由此,如下段所示那样,能够使折叠部40由粘贴剂14a填充。然后,通过固化粘贴剂14a而设为粘贴层14。

[0253]

通过重复这些步骤,能够制作折叠部40由粘贴层14填充的层叠压电元件10。

[0254]

如上所述,本发明的层叠压电元件10为具有通过折叠压电薄膜12而层叠多层压电薄膜12的结构的层叠压电元件,通过折叠而层叠的压电薄膜12在折叠部40具有比中央部厚的部分。

[0255]

因此,本发明的层叠压电元件10在通过进行3次以上的折叠而层叠折叠部40的情况下,根据折叠部40的厚度而有可能导致层叠压电元件10的折叠方向的端部比中央部厚。

[0256]

为了防止这种情况,本发明的层叠压电元件在折叠3次以上压电薄膜12的情况下,优选如图11中示意地表示的层叠压电元件10a那样,将压电薄膜12的层叠方向的相邻的折叠部40的端部的位置设为与压电薄膜12的折叠方向不同的位置。即,优选压电薄膜12的层叠方向上相邻的折叠部40将端部的位置向压电薄膜12的折叠方向错开。

[0257]

由此,能够使层叠压电元件10a的厚度在整个面上均匀。

[0258]

在折叠部40中,折叠方向的端部的位置的错位量并无限制,只要将层叠压电元件的厚度在面方向上成为均匀的错位量进行适当设定即可。因此,至少在层叠方向上相邻的折叠部40中,最大厚度t

max

的位置在折叠方向上不同即可。

[0259]

另外,如上所述,本发明的层叠压电元件可以为层叠多个将压电薄膜12折叠1次以上的层叠压电元件而得的层叠压电元件。此时,也同样地,优选在层叠方向上相邻的折叠部中,将端部的位置向折叠方向错开。

[0260]

作为一例,如图12中示意地表示那样,这种本发明的层叠压电元件10可以用作用于通过粘贴层52粘贴(固定)于振动板50来从振动板50发出声音的激发器。换言之,振动板50与层叠压电元件10经由粘贴层52彼此接触而被固定,层叠压电元件10发挥用于从振动板

50产生声音的激发器的作用。

[0261]

即,图12中示出本发明的电声换能器的一例。

[0262]

如上所述,在本发明的层叠压电元件10中,构成层叠有多层的压电薄膜12的压电体层20为将压电体粒子36分散于矩阵34中而成的压电体层。并且,以在厚度方向上夹着压电体层20的方式设置有第1电极24及第2电极26。

[0263]

若对具有这种压电体层20的压电薄膜12的第1电极24及第2电极26施加电压,则根据所施加的电压而压电体粒子36向极化方向伸缩。其结果,压电薄膜12(压电体层20)向厚度方向收缩。同时,由于帕松比的关系,压电薄膜12也向面方向伸缩。

[0264]

该伸缩为0.01~0.1%左右。

[0265]

如上所述,压电体层20的厚度优选为8~300μm左右。因此,厚度方向的伸缩最大也只是0.3μm左右,为非常小。

[0266]

相对于此,压电薄膜12即压电体层20在面方向上具有明显大于厚度的尺寸。因此,例如,若压电薄膜12的长度为20cm,则通过施加电压,压电薄膜12最大伸缩0.2mm左右。

[0267]

如上所述,振动板50通过粘贴层52粘贴于层叠压电元件10。因此,通过压电薄膜12的伸缩,振动板50弯曲,其结果,振动板50向厚度方向振动。

[0268]

通过该厚度方向的振动,振动板50发出声音。即,振动板50根据施加于压电薄膜12的电压(驱动电压)的大小来进行振动,并发出与施加于压电薄膜12的驱动电压相对应的声音。

[0269]

其中,已知由pvdf等高分子材料组成的通常的压电薄膜通过在极化处理后沿单轴方向进行拉伸处理来对拉伸方向取向分子链并作为结果在拉伸方向上可获得较大的压电特性。因此,通常的压电薄膜的压电特性具有面内各向异性,施加了电压时的面方向的伸缩量有各向异性。

[0270]

相对于此,在本发明的层叠压电元件10中,由将压电体粒子36分散于矩阵34中而成的高分子复合压电体组成的压电薄膜12即使在极化处理后不进行拉伸处理也可获得较大的压电特性,因此压电特性中不具有面内各向异性,并在面方向上向所有方向各向同性地伸缩。即,在本发明的层叠压电元件10中,压电薄膜12在二维上各向同性地伸缩。根据层叠了这种在二维上各向同性地伸缩的压电薄膜12的本发明的层叠压电元件10,与层叠了仅向一个方向大幅度伸缩的pvdf等通常的压电薄膜的情况相比,能够以较大的力使振动板50振动,能够发出更大且优美的声音。

[0271]

如上所述,本发明的层叠压电元件为通过折叠这种压电薄膜12而层叠了多层而成的层叠压电元件。图式例的层叠压电元件10作为优选方式,进一步用粘贴层14粘贴相邻的压电薄膜12彼此。

[0272]

因此,即使每1片的压电薄膜12的刚性低且伸缩力小,但通过层叠压电薄膜12,刚性变高,作为层叠压电元件10的伸缩力也变大。其结果,本发明的层叠压电元件10即使为振动板50具有一定程度的刚性的层叠压电元件,也以较大的力使振动板50充分地弯曲并使振动板50充分地向厚度方向振动,能够使振动板50发出声音。

[0273]

并且,压电体层20越厚,压电薄膜12的伸缩力变得越大,但是使其伸缩相同量所需的驱动电压相应地变大。其中,如上所述,在本发明的层叠压电元件10中,优选的压电体层20的厚度最大也只有300μm左右,因此施加于各个压电薄膜12的电压小也能够充分地伸缩

压电薄膜12。

[0274]

在使用本发明的层叠压电元件的本发明的电声换能器中,粘贴层叠压电元件10与振动板50的粘贴层52并无限制,能够利用公知的各种粘着剂及黏合剂。

[0275]

作为一例,例示出与上述的粘贴层14相同的粘贴层。优选的粘贴层52(粘贴剂)也与粘贴层14相同。

[0276]

在使用本发明的层叠压电元件的本发明的电声换能器中,振动板50也并无限制,能够利用各种物品。

[0277]

作为振动板50,作为一例,例示出树脂制的板及玻璃板等板材、招牌等广告

·

通知介质、桌子、白板及投影用屏幕等办公室设备及家具、有机电致发光(oled(organic light emitting diode)显示器及液晶显示器等显示装置、控制台、a柱、天花板及保险杆等汽车等车辆的部件以及住宅的墙壁等建材等。

[0278]

在本发明的电声换能器中,粘贴本发明的层叠压电元件10的振动板50优选具有挠性,更优选能够卷绕。

[0279]

作为具有挠性的振动板50,可以特别适当地例示出柔性显示面板等具有挠性的面板状的显示器。并且,更优选显示器也能够卷绕。

[0280]

其中,本发明的电声换能器优选为如下电声换能器:在振动板50被卷绕时,为了不使层叠压电元件10从振动板50剥离,根据振动板50的卷绕的曲率而层叠压电元件10也与振动板50一同弯曲。另外,由于压电薄膜12也具有适当的挠性,因此本发明的层叠压电元件10基板上也显现出良好的挠性。

[0281]

此时,振动板50的卷绕曲率基本上为特定的曲率,但振动板50的卷绕曲率可以变化。

[0282]

关于后述的层叠压电元件具有从长度方向的端部突出且长度方向的长度为层叠压电元件的长度方向的10%以上的突出部58的结构,在使用这种能够卷取的振动板50的本发明的电声换能器中,特别显现出效果,并且能够提高声压。

[0283]

在本发明的电声换能器中,将显示器设为振动板50时,优选层叠压电元件10粘贴于显示器的背面侧即显示器的非图像显示面侧。

[0284]

此时,粘贴层52的面方向的尺寸优选为与层叠压电元件10的平面形状的尺寸相同的尺寸,或者为其以下的尺寸。

[0285]

另外,在本发明的电声换能器中,作为振动板50而利用显示器时,可以将柔性显示面板等显示器本身作为振动板50,或者也可以将设置于显示器的板状的部件或与显示器接合的板状的部件设为振动板50。

[0286]

并且,在显示器中利用本发明的电声换能器时,可以将本发明的电声换能器并入显示器中,或者也可以用本发明的电声换能器的振动板50使设置于显示器的板状的部件振动,或者也可以将本发明的电声换能器与显示器一起并入壳体等中。

[0287]

在本发明的电声换能器中,在振动板50为能够卷取的振动板的情况下,层叠压电元件10优选通过使长度方向与振动板50的卷取方向一致,并粘贴于振动板50。关于层叠压电元件的长度方向及短边方向,在后面进行详细叙述。

[0288]

通过振动板50的卷取方向与层叠压电元件10的长度方向一致而相较于振动板50的卷取方向与层叠压电元件10的短边方向一致的情况,能够以更小的力卷取振动板50及层

叠压电元件10。

[0289]

优选在本发明的电声换能器中,振动板50能够卷绕的情况下,当以不卷绕振动板50的状态,驱动电流向层叠压电元件10通电,并且振动板50被卷绕时,层叠压电元件10中不通电。

[0290]

并且,优选在本发明的电声换能器中,振动板50为如显示器那样进行电气驱动的振动板的情况下,以不卷绕振动板50的状态,驱动电流向层叠压电元件10和/或振动板50通电,并且振动板50被卷绕时,层叠压电元件10和/或振动板50中不通电。

[0291]

这种切换通电及断电的方法能够利用各种公知的方法。

[0292]

如上所述,本发明的电声换能器为使用粘贴层52而向振动板50粘贴(固定)层叠压电元件10而成的电声换能器。

[0293]

这种本发明的电声换能器有时将振动板50的端部(端边)固定于壁等和/或通过固定机构而将端部固定于梁等的情况。

[0294]

并且,在本发明的电声换能器中,振动板50的形状并无限制,为四边形的情况较多。例如,如上所述,在本发明的电声换能器中,作为振动板50,还能够适当地利用有机电致发光显示器等显示器。将显示器作为振动板的情况下,通常,振动板50为矩形。

[0295]

在振动板50为矩形及正方形等四边形的情况下,为了稳定地固定振动板50,如图22中示意地表示那样,通过固定机构70将对向的2个边固定来支承振动板50的情况也较多。

[0296]

其中,如图22中示意地表示那样,将四边形的振动板50的对向的2个边进行固定的2个固定机构70的距离即振动板50的固定端之间的距离设为l。

[0297]

在本发明的电声换能器中,将四边形的振动板50的对向的2个边进行固定的情况下,优选将层叠压电元件10从固定机构70的振动板内方侧的端部即振动板50的固定端间隔开0.1

×

l以上而粘贴于振动板50。

[0298]

即,将四边形的振动板50的对向的2个边进行固定的情况下,优选在振动板50的固定端与层叠压电元件10之间具有一些间隙。

[0299]

通过具有这种结构,振动板50的固定能够抑制阻碍上述层叠压电元件10的伸缩,并更适当地震动振动板50而输出声压更高的声音。

[0300]

另外,此时,如图12所示,层叠压电元件10的端部在面方向上向粘贴层52的外方突出的情况下,将粘贴层52的端部视为层叠压电元件10的端部。即,此时,粘贴层叠压电元件,以使粘贴层52的端部从振动板50的固定端间隔开0.1

×

l以上。

[0301]

相反地,层叠压电元件10的端部在面方向上位于粘贴层52的内部的情况下,只要粘贴层叠压电元件,以使层叠压电元件10的端部从振动板50的固定端间隔开0.1

×

l以上即可。

[0302]

图26中示出在四边形的振动板上粘贴各种大小的层叠压电元件时的、从振动板的固定端至层叠压电元件为止的距离与振动板的位移之间的关系的模拟结果。

[0303]

振动板使用大小为10

×

10mm、厚度为0.3mm的不锈钢制的正方形板材来固定了对向的2边的端部(端边)。

[0304]

层叠压电元件使用了通过层叠4层正方形的图2中示出的压电薄膜12并通过粘贴层来粘贴各层而成的层叠压电元件。

[0305]

在层叠压电元件中,在整个面上设置粘贴层,并使各边的方向一致并粘贴于振动

板的中心。因此,若层叠压电元件的大小不同,则从振动板的固定端至层叠压电元件为止的距离不同。

[0306]

图26中的面积比是指,如图27中示意地表示那样,将振动板的固定端之间的距离l设为100%时的一维的面积比。即,面积比100%是指,从振动板的固定端至固定端为止,在整个面粘贴了层叠压电元件的情况。并且,面积比60%是指,如图27的上段所示,从振动板的固定端间隔开0.2

×

lmm,并在振动板上粘贴层叠压电元件的情况。进而,面积比20%是指,如图27的下段所示,从振动板的固定端间隔开0.4

×

lmm,并在振动板上粘贴层叠压电元件的情况。

[0307]

在图26中,虚线为在振动板中不存在层叠压电元件的区域,实线为在振动板中粘贴了层叠压电元件的区域。

[0308]

如图26所示,面积比100%即从振动板的固定端至固定端为止粘贴了层叠压电元件的情况下,振动板的位移即振动小。

[0309]

相对于此,通过面积比80%即从振动板的固定端分离0.1

×

lmm,并将层叠压电元件粘贴于振动板,能够使振动板以充分大的幅度振动,即可获得高声压。

[0310]

并且,在本例中,将面积比设为60%的情况下,即,如图27的上段所示,从振动板的固定端分离0.2

×

lmm,并将层叠压电元件粘贴于振动板的情况下,振动板50的位移更大,即可获得更高的声压。

[0311]

如上述,在本发明的电声换能器中,将四边形的振动板的对向的2个边进行固定时,通过从振动板的固定端分离0.1

×

lmm以上,并在振动板上粘贴层叠压电元件而更适当地震动振动板,从而能够输出声压更高的声音。

[0312]

并且,在本例中,将面积比设为40%的情况下,即从振动板的固定端分离0.3

×

lmm,并将层叠压电元件粘贴于振动板的情况下,振动板50的位移充分大,即可获得充分高的声压。

[0313]

并且,在本例中,将面积比设为20%的情况下,即如图27中下段所示那样,从振动板的固定端间隔开0.4

×

lmm并将层叠压电元件粘贴于振动板的情况下,与将面积比设为100%的情况相比,振动板50以充分大的幅度位移,即可获得充分高的声压。

[0314]

从而,在本发明的电声换能器中,将四边形的振动板的对向的2个边进行固定时,通过从振动板的固定端分离0.4

×

lmm以下,并在振动板上粘贴层叠压电元件而适当地震动振动板,从而能够输出声压更高的声音。

[0315]

在本发明的电声换能器中,对将振动板50的边进行固定的固定机构70并无限制,能够利用将板状物(片状物、薄膜)的边(端边)进行固定的公知的各种机构。作为一例,例示出能够支承板状物的边的梁(包括悬臂梁)、用于支承投影用屏幕的边的固定部件及例如设置于如胶卷盒那样引出和卷取自如地收容缠绕的片状物的容器的片材引出口的片状物的固定机构等。

[0316]

并且,振动板50的固定方法不限制于固定机构70。例如,可以通过使用粘贴剂等将振动板50的端部(端面)直接粘贴于壁及作为支承体的板状物等来固定振动板50。在该情况下,振动板的端部成为振动板50的固定端。

[0317]

本发明的电声换能器并不限于具有1个层叠压电元件10。

[0318]

例如,在电声换能器中,在立体播放即在2个声道播放声音的情况下,如图23中示

意地表示那样,可以将2个层叠压电元件10向固定端间的距离l方向分开地粘贴于振动板50。在该情况下,优选将2个固定机构70的距离即振动板50的固定端之间的距离设为l,并从振动板50的固定端间隔开0.1

×

l以上并在振动板50上粘贴层叠压电元件10。

[0319]

并且,在本发明的电声换能器中,例如如边框那样,可以将矩形(正方形)的振动板50的4个边全部固定。

[0320]

在该情况下,也同样地,优选将1个对向的2个边进行固定的固定机构70a及将另一个对向的2个边进行固定的固定机构70b中的各个对应地以相同方式确定层叠压电元件10的固定位置。

[0321]

此时,如图24中示意地表示那样,将振动板50中的一个对向的边进行固定的2个固定机构70a的距离即该对向的边中的振动板50的固定端之间的距离设为l1。并且,将振动板50中的另一个对向的边进行固定的2个固定机构70b的距离即该对向的边中的振动板50的固定端之间的距离设为l2。

[0322]

此外,如图24所示,在振动板50中,优选在从固定机构70a的端部即基于固定机构70a的固定端间隔开0.1

×

l1以上且从固定机构70b的端部即基于固定机构70b的固定端间隔开0.1

×

l2以上的位置粘贴层叠压电元件50。

[0323]

在本发明的电声换能器中,将矩形的振动板50的4个边全部进行固定的情况下,也不限于仅具有1个层叠压电元件10。

[0324]

例如,在电声换能器中,还具有如立体播放声音,并且设置中央扬声器那样,以2.5个声道播放的情况。此时,如图25中示意地表示那样,在长固定端之间即距离l1的方向上,在端部附近可以设置2个立体播放用层叠压电元件10,并且在中央设置中央扬声器用层叠压电元件10。

[0325]

在该情况下,关于层叠压电元件10,优选根据基于将一个对向的边进行固定的固定机构70a的固定端之间的距离l1与基于将另一个对向的边进行固定的固定机构70b的固定端之间的距离l2,在从基于固定机构70a的固定端间隔开0.1

×

l1以上,并且从基于固定机构70b的固定端间隔开0.1

×

l2以上的位置粘贴3个层叠压电元件50。

[0326]

如上所述,在本发明的电声换能器中,优选将层叠压电元件10从将四边形的振动板50的对向的边进行固定的固定机构的端部即四边形的振动板50的对向的边的固定端间隔开0.1

×

l以上地粘贴于振动板。

[0327]

其中,从可获得更高的声压即振动板50的位移量等的观点考虑,从振动板50的固定端至层叠压电元件10为止的距离更优选为0.15

×

l以上,进一步优选为0.2

×

l以上。

[0328]

另一方面,若层叠压电元件10的位置从振动板50的固定端过度分开,则可能产生如下不便:变得无法将所需要的大小的层叠压电元件10粘贴于振动板50、变得无法将所需要的数量的层叠压电元件10粘贴于振动板50、变得难以进行立体播放等多频道播放以及在多频道化时层叠压电元件10彼此的距离过近而发生串扰等。

[0329]

若考虑到这一点,则从振动板50的固定端至层叠压电元件10为止的距离优选为0.4

×

l以下,更优选为0.3

×

l以下。

[0330]

振动板50的固定对振动板的振动的影响,根据振动板50的刚性而不同,振动板50的刚性越高,则影响越大。即,关于将层叠压电元件10的固定位置从振动板50的固定端间隔开的效果,在振动板50的刚性高的情况下,能够获得更大效果。

[0331]

若考虑到这一点,则将四边形的振动板50的对向的2个边进行固定,并且从振动板50的固定端间隔开0.1

×

l以上而将层叠压电元件10粘贴于振动板50的情况下,优选振动板50的刚性在一定程度上高。

[0332]

具体而言,将振动板50的对向的2个边进行固定,并且将层叠压电元件10的固定位置从振动板50的固定端间隔开0.1

×

l以上的情况下,振动板50的弹簧常数优选为1

×

104~1

×

107n/m,更优选为1

×

105~1

×

106n/m。另外,如振动板那样的板状物的弹簧常数能够通过将形成材料的杨氏模量乘以板状物的厚度来计算。

[0333]

在本发明中,振动板的形状并不限于矩形及正方形,能够利用菱形、梯形及平行四边形等各种形状的四边形。

[0334]

在该情况下,如图28中例示出振动板50a并示意地表示那样,在通过固定机构70而固定的对向的2个边之间,在另一个对向的边的分开方向的多个位置,如l1、l2、l3

……

那样,设定固定端之间的距离l。

[0335]

然后,将振动板50a中的层叠压电元件10的粘贴位置以如下方式进行确定:在固定端之间的距离为l1的位置,使层叠压电元件10从固定端间隔开0.1

×

l1以上,在固定端之间的距离为l2的位置,使层叠压电元件10从固定端间隔开0.1

×

l2以上,在固定端之间的距离为l3的位置,使层叠压电元件10从固定端间隔开0.1

×

l3以上

……

。

[0336]

另外,在本发明的电声换能器中,振动板50的四边形、特别是矩形及正方形并不限于完全的四边形。

[0337]

即,在本发明中,四边形的振动板50可以为将角部设为倒角的形状,也可以为将角部设为曲线状(r形、外圆形)的形状,也可以为椭圆形。

[0338]

并且,在发明的电声换能器中,四边形的振动板中的对抗的2边的固定并不限于边的所有区域,可以根据振动板的刚性及振动板的大小等来固定边的一部分区域。

[0339]

此时,优选将1个边的50%以上的区域进行固定,更优选将1个边的70%以上的区域进行固定,进一步优选为将1个边的90%以上的区域进行固定,特别优选为将1个边的所有区域进行固定。

[0340]

并且,如上所述,四边形的角部被实施倒角的情况及被设为曲线状的情况下,可以将未实施倒角等的区域作为1个边的所有区域,或者也可以包括实施倒角等的区域作为1个边的所有区域。

[0341]

在本发明的电声换能器中,振动板的形状并不限于四边形,能够利用圆形、椭圆形及除了四边形以外的多边形等各种形状的振动板。

[0342]

其中,在固定了振动板的情况下,通过从振动板的固定端间隔开一定程度将层叠压电元件10粘贴于振动板而可获得高声压等的优选效果与振动板的形状无关,在除了四边形以外的各种振动板中也相同。

[0343]

例如,如振动板为六边形及八边形等那样,优选在具有对向的边的多边形状的情况下,在对向的2个边进行固定,并且与四边形的振动板50的情况相同地设定固定端之间的距离l,将层叠压电元件10从固定端间隔开0.1

×

l以上而粘贴于振动板50。

[0344]

并且,如图29中示意地表示那样的圆形的振动板50b的情况下,可以考虑到设置圆形(圆环状)的固定机构70c以围绕振动板50b的整个周。在该情况下,由于固定机构70c的内侧成为固定端,因此只要将固定机构70c的内径φ设为固定端之间的距离l,并且在从振动

板50的固定端间隔开0.1

×

l以上的位置粘贴层叠压电元件10即可。

[0345]

并且,还可以考虑到在如图29中示出的圆形的振动板50b中,如图29中与圆环状的固定机构70c重叠并用阴影线表示的固定机构70d及固定机构70e那样,用圆弧状的固定机构进行振动板50b的固定。此时,也同样地将固定机构的圆弧的内径φ作为固定端之间的距离l,并将层叠压电元件10粘贴于从振动板50b的固定端间隔开0.1

×

l以上的位置即可。

[0346]

如三边形及五边形那样,还存在振动板为不具有对向的边的多边形的情况。在该情况下,可以考虑到将多边形的1个边及对向的顶点进行固定。

[0347]

例如,如图30中示意地表示那样,可以考虑到在振动板50c为三边形的情况下,用固定机构70将三边形的一边进行固定,并用固定机构70f将与该一边对向的顶点进行固定。

[0348]

在该情况下,从用固定机构70f进行固定的顶点将垂线p下降到被固定的对向的边为止,并将从顶点到固定的边为止的垂线的距离设为固定端之间的距离l,将层叠压电元件10粘贴于从振动板50c的固定端(一个是顶点)分开0.1

×

l以上的位置即可。

[0349]

另外,关于发挥这种激发器的作用的压电元件向振动板的粘贴位置,在发挥激发器的作用的压电元件由1片压电薄膜构成的情况及发挥激发器的作用的压电元件为层叠截片状的压电薄膜,优选粘贴相邻的压电薄膜的层叠压电元件的情况下,也相同。

[0350]

然而,如本发明那样,通过折叠1片压电薄膜而层叠多个压电薄膜的层叠压电元件可以考虑到2个结构。

[0351]

第1个结构为通过折叠压电薄膜而成的弯曲部沿着层叠压电元件的长度方向的结构。即,第1个结构为通过折叠压电薄膜而成的弯曲部在层叠压电元件的长度方向上一致的结构。

[0352]

第2个结构为通过折叠压电薄膜而成的弯曲部沿层叠压电元件的短边方向的结构。即,第2个结构为通过折叠压电薄膜而成的弯曲部在层叠压电元件的短边方向上一致的结构。

[0353]

换言之,通过折叠压电薄膜而层叠的层叠压电元件可以考虑到通过压电薄膜的折叠而形成的棱线与层叠压电元件的长度方向一致的结构及与层叠压电元件的短边方向一致的结构。

[0354]

另外,具体而言,层叠压电元件的长度方向及短边方向是指,从压电薄膜12的层叠方向观察层叠压电元件时的平面形状中的长度方向及短边方向。

[0355]

换言之,从压电薄膜12的层叠方向观察层叠压电元件时的平面形状是指,从与压电薄膜12的主表面正交的方向观察层叠压电元件时的形状。

[0356]

具体而言,在通过折叠1片压电薄膜而层叠5层的压电薄膜以制作20

×

5cm的层叠压电元件的情况下,可以考虑到以下2个结构。

[0357]

另外,在以下示出的层叠压电元件中,由于简化附图,省略折叠部中的厚度的变化,并且将通过折叠而层叠多层的压电薄膜12的厚度均匀地示出。

[0358]

第1个结构为如图13中示意地表示那样,通过将20

×

25cm的矩形的压电薄膜12la沿25cm的方向,以每次5cm折叠4次,层叠了5层的压电薄膜12la而得的层叠压电元件56a。在该层叠压电元件56a中,通过折叠压电薄膜12la而成的弯曲部沿着作为层叠压电元件56a的长度方向的20cm的方向。即,在该层叠压电元件56a中,通过折叠压电薄膜12la而形成的棱线与层叠压电元件56a的长度方向一致。

[0359]

第2个结构为如图14中示意地表示那样,将100

×

5cm的矩形的压电薄膜12lb沿100cm的方向,以每次20cm折叠4次,层叠了5层的压电薄膜12lb而得的层叠压电元件56b。在该层叠压电元件56b中,通过折叠压电薄膜12lb而成的弯曲部沿着作为层叠压电元件56b的短边方向的5cm的方向。即,在该层叠压电元件56b中,通过折叠压电薄膜12lb而形成的棱线与层叠压电元件56b的短边方向一致。

[0360]

本发明中,通过折叠压电薄膜而层叠的层叠压电元件能够适当地利用通过折叠压电薄膜而成的弯曲部沿着层叠压电元件的长度方向的结构及沿着层叠压电元件的短边方向的结构中的任一种。

[0361]

即,通过折叠压电薄膜而成的弯曲部沿着层叠压电元件的长度方向的结构和沿着短边方向的结构分别具有优点。因此,关于利用哪一种结构,只要根据层叠压电元件的用途等而适当设定即可。

[0362]

并且,在层叠压电元件中,为了与电源装置等外部装置连接,可以设置与第1电极24及第2电极26连接并到达层叠压电元件的外部的引出配线。另外,引出配线表示不必物理地向外部突出而从电极电引出的引出配线。

[0363]

引出配线能够利用上述方法来形成。例如,引出配线在压电薄膜的端部或者向外部突出的区域中,不设置压电体层20并而将第1电极24及第2电极26设为露出而在此处连接并设置。作为另一例,引出配线可设置成在压电薄膜的端部或者向外部突出的区域中,剥离保护膜及电极层并在压电体层20与电极层之间插入铜箔带等。此外,作为另一例,引出配线可设置为如下:在压电薄膜的端部或者向外部突出的区域中,在压电薄膜的保护层设置贯穿孔,并使用银糊等导电性糊料在贯穿孔形成导通部件,并在该导通部件中连接铜箔带等。

[0364]

其中,压电薄膜12的压电体层20的优选厚度为8~300μm,而非常薄。因此,为了防止短路,优选引出配线在压电薄膜的面方向上设置于不同位置。即,优选引出配线在压电薄膜的面方向上偏移地设置。

[0365]

在本发明的层叠压电元件中,优选设置压电薄膜12从层叠压电元件突出的突出部,并在该突出部连接引出配线。

[0366]

例如,通过折叠压电薄膜12la而成的弯曲部只要为沿长度方向的层叠压电元件56a,则如图15中示意地表示那样,在折叠方向的一个端部设置凸岛状的突出部58,并在此处连接引出配线62及引出配线64即可。

[0367]

并且,通过折叠压电薄膜12lb而成的弯曲部只要为沿短边方向的层叠压电元件56b,则如图16中示意地表示那样,可以通过延长折叠方向的一个端部并设为突出部58,并在该突出部连接引出配线62及引出配线64即可。

[0368]

此外,通过折叠压电薄膜12lb而成的弯曲部只要为沿短边方向的层叠压电元件56b,则如图17中示意地表示那样,在与折叠方向正交的方向的端部即压电薄膜12lb的长度方向的端部设置凸岛状的突出部58,并在此处连接引出配线62及引出配线64即可。

[0369]

其中,在本发明的层叠压电元件中,优选压电薄膜的突出部从层叠压电元件的长度方向的端部突出,并且层叠压电元件的长度方向的突出部58的长度为层叠压电元件的长度方向的长度的10%以上。

[0370]

在以下说明中,将层叠压电元件的长度方向的突出部的长度也简称为“突出部的长度”。

[0371]

另外,在本发明的层叠压电元件中,突出部58从层叠压电元件的短边方向的端部突出的情况下,突出部58的短边方向的长度优选为层叠压电元件的短边方向的长度的50%以上。

[0372]

使用图18的层叠压电元件56b的概念图,进行具体说明。

[0373]

在该层叠压电元件56b中,通过折叠压电薄膜12lb而成的弯曲部沿层叠压电元件的短边方向的层叠压电元件(参考图14及图17)。因此,如图18所示那样,层叠压电元件56b的长度方向为与压电薄膜12la的折叠方向正交的方向。即,层叠压电元件56b的长度方向与压电薄膜12la的长度方向一致。

[0374]

如图18所示,将层叠压电元件56b的长度方向的长度设为l。本发明中,优选将突出部58的长度方向的长度la设为长度l的10%以上即“la≥l/10”。

[0375]

由此,由于降低从引出配线流向层叠压电元件的驱动电流的路径中的电流密度,因此能够通过较少地降低电压来提高压电特性。例如,上述电声换能器能够提高声压。

[0376]

突出部58的长度la更优选为层叠压电元件的长度方向的长度l的50%以上,进一步优选为70%以上,特别优选为90%以上,最优选与层叠压电元件56b的平面形状的长度方向的长度相同或者其长度以上。

[0377]

因此,优选如图13及图15中示出的通过折叠压电薄膜12la而成的弯曲部为沿长度方向的层叠压电元件56a的情况下,与图16中示出的层叠压电元件56b相同地,延长折叠方向的一个端部而设为突出部,并且在该突出部连接引出配线62及引出配线64。在该情况下,突出部的长度la与层叠压电元件的长度方向的长度l一致。即,在该情况下,突出部成为层叠压电元件的长度方向的整个区域。

[0378]

另外,突出部58可以设置于通过折叠而层叠的压电薄膜中的任意层,但从压电效率等观点考虑,优选设置于最上层或最下层。

[0379]

并且,突出部可以设置于压电薄膜的最上层和最下层、及最上层和中间的层和最下层等多层,也可以设置于压电薄膜的所有层。将突出部58设置于压电薄膜的多层的情况下,可以将突出部58全部设置于层叠压电元件的短边方向的端部,或者,将全部设置于长度方向的端部,或者,也可以混合存在短边方向的端部的突出部58及长度方向的端部的突出部58。

[0380]

例如,如图19中由层叠压电元件56b例示那样,可以从所层叠的压电薄膜12lb的5层的所有层的长度方向的端部突出而设置突出部58。

[0381]

作为一例,使用如图20所示的根据折叠部(单点虚线)设置突出部58的压电薄膜12lb来制作这种层叠压电元件56b即可。

[0382]

另外,在如图20所示那样的压电薄膜12lb中,可以通过连接2个以上的突出部58特别是所有的突出部58而设置。此时,突出部58在层叠压电元件56b的长度方向的端部,将比粘贴层14突出的部分设为突出部58。关于这一点,后述的图21中示出的层叠压电元件56a也相同。

[0383]

作为另一例,如图21中由层叠压电元件56a例示那样,可以将图中的最上层设为通过沿折叠方向延长压电薄膜12la而从层叠压电元件56a的长度方向的端部突出的突出部58,在第2层、第3层、第4层及最下层设置从层叠压电元件56a的短边方向的端部突出的突出部58。

[0384]

在该结构中,例如,可以将从层叠压电元件56a的短边方向的端部突出的突出部58设为第2层、第3层及第4层,将最下层也与最上层相同地,设为沿折叠方向延长压电薄膜12la而从层叠压电元件56a的长度方向的端部突出的突出部58。

[0385]

以上对本发明的层叠压电元件及电声换能器进行了详细地说明,但是本发明并不限定于上述例,在不脱离本发明的要旨的范围内,可以进行各种改进或变更,这是理所当然的。

[0386]

产业上的可利用性

[0387]

作为与各种部件抵接而使其发出声音的激发器等能够适当地利用。

[0388]

符号说明

[0389]

10、10a、56a、56b-层叠压电元件,12、12la、12lb-压电薄膜,12a、12c-片状物,12b-层叠体,14、52-粘贴层,16-电源,20-压电体层,24-第1(薄膜)电极,26-第2(薄膜)电极,28-第1保护层,30-第2保护层,34-矩阵,36-压电体粒子,40-折叠部,40a-空隙,42-棒状体,46-辊,50、50a、50b、50c-振动板,58-突出部,62、64-引出配线,70、70a、70b、70c、70d、70e、70f-固定机构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1