包括聚合物膜的集流体及其制造方法与流程

本申请要求基于2021年5月7日提交的韩国专利申请第10-2021-0059193号的优先权,并且该韩国专利申请的全部内容通过援引并入本文。本发明涉及集流体及其制造方法,更具体地,涉及包括聚合物膜的集流体及其制造方法。

背景技术:

1、近年来,能够充电和放电的二次电池已被广泛用作无线移动设备的能源。另外,二次电池作为电动车辆、混合动力电动车辆等的能源已经引起了关注,这些车辆是针对使用化石燃料的现有汽油车辆和柴油车辆的空气污染而提出的解决方案。因此,由于二次电池的优点,目前使用二次电池的应用类型非常多样化,预计未来二次电池将在许多领域和产品中得到应用。

2、此类二次电池可根据电极和电解质的组成而分为锂离子电池、锂离子聚合物电池、锂聚合物电池等,其中,不太可能泄漏电解质而且易于制造的锂离子聚合物电池的使用量正在增加。通常,二次电池根据电池壳的形状而分为圆柱形电池和棱柱形电池(其中电极组件装入圆柱形或方形金属罐中)以及袋型电池(其中电极组件装入铝层压片的袋型壳中)。内置在电池壳中的电极组件由正极、负极和置于正极和负极之间的隔膜组成,并且是能够充电和放电的发电元件。电极组件分为卷绕隔膜的卷芯型,其中隔膜置于呈长片状且涂覆有活性材料的正极和负极之间,以及堆叠型,其中多个预定尺寸的正极和负极顺序堆叠,同时隔膜置于其间。

3、这些电极可以通过在集流体上涂覆含有电极活性材料的电极浆料并且干燥该电极浆料来形成电极混合物层而制造。此时,一般集流体可由导电性优异的金属(例如铜或铝)制成,为了集流体的轻量化,正在开发将聚合物膜与金属复合而获得的集流体。

4、然而,对于将这种聚合物与金属复合而获得的集流体,一般聚合物膜的弹性模量为0.1至5gpa,这远低于铜(117gpa)或铝(69gpa)的弹性模量。因此,为了赋予类似于金属集流体的物理性能,聚合物-金属复合集流体的厚度应设定为一般集流体厚度的10倍以上。这会导致电极的体积和质量增加的问题。

技术实现思路

1、[技术问题]

2、认为本发明至少解决了一些上述问题。例如,本发明的一个方面提供了一种具有改进的机械性能的聚合物-金属复合集流体及其制造方法。

3、[技术方案]

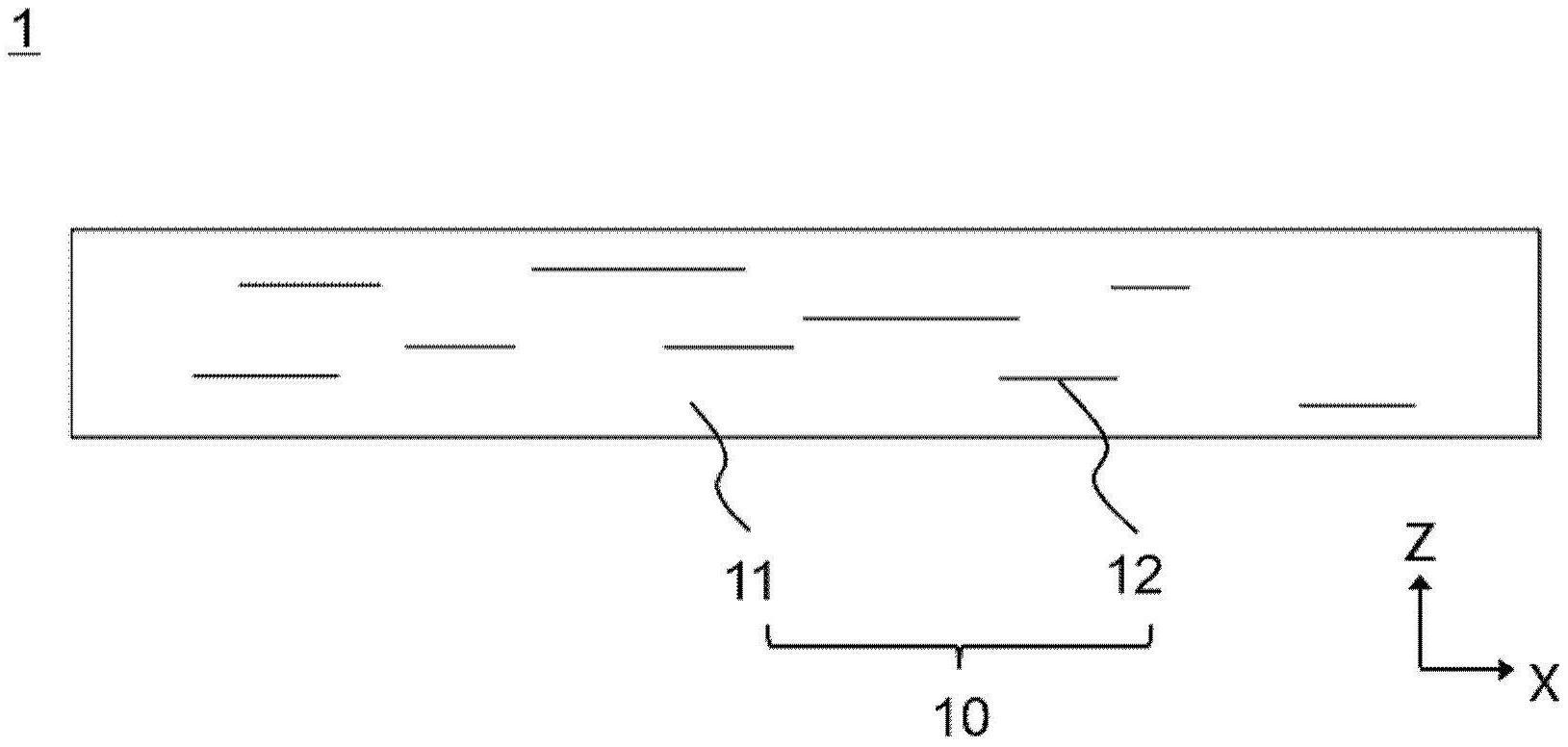

4、本发明的集流体是包括复合聚合物膜层的集流体。该复合聚合物膜层包括:聚合物基质;以及分散在所述聚合物基质中的纤维状或板状金属材料,并且所述金属材料沿一个方向取向。

5、在一个具体实例中,金属材料可以是选自由铝、铜、铟、钛、锡、镍、铁、钨、铬、钴、金和银组成的组中的至少一种,并且聚合物膜可以由选自聚烯烃树脂、聚酰胺树脂、聚酯树脂和聚(甲基)丙烯酸烷基酯树脂中的至少一种制成。

6、在一个具体实例中,纤维状金属材料的横截面直径可以为10至500nm,并且纤维状金属材料的长度可以为0.5至200μm。

7、在一个具体实例中,板状金属材料的厚度可以为10至500nm,并且板状金属材料的宽度和长度可以分别为0.5至200μm。

8、在一个示例中,金属材料可以含有两种以上不同种类的金属。

9、在一个具体实例中,金属材料与聚合物膜层的长度方向轴之间的角度等于或小于20°,并且金属材料与聚合物膜层的厚度方向轴之间的角度为70至90°。

10、在一个具体实例中,聚合物膜层的厚度可以为10至200μm。

11、在另一个示例中,集流体可以进一步包括形成在聚合物膜的至少一个表面上并且厚度为1μm以下的金属层。

12、此外,本发明提供一种上述集流体的制造方法。

13、本发明的集流体的制造方法包括:在由聚合物材料制成的基础膜的至少一个表面上沉积金属来形成沉积层;将其上形成有所述沉积层的基础膜粉碎并混合,然后第一次挤出所述基础膜来制造聚合物-金属复合材料;以及挤出所述聚合物-金属复合材料来形成纤维状或板状金属材料在聚合物基质中沿一个方向取向的聚合物膜层。

14、在一个具体实例中,金属可以是选自由铝、铜、铟、钛、锡、镍、铁、钨、铬、钴、金和银组成的组中的至少一种,并且基础膜可以由选自聚烯烃树脂、聚酰胺树脂、聚酯树脂和聚(甲基)丙烯酸烷基酯树脂中的至少一种制成。

15、在一个具体实例中,沉积层的厚度可以为50至400nm,并且基础膜的厚度可以为20至400μm。

16、此时,沉积层与基础膜的体积比可以为0.5:99.5至10:90。

17、在一个示例中,沉积层可以具有两个以上不同的金属层层叠在一起的结构。

18、在一个具体实例中,可以通过双螺杆挤出机挤出其上形成有沉积层的基础膜。

19、此外,聚合物-金属复合材料的挤出可以通过单螺杆挤出机进行。

20、在另一个示例中,本发明的集流体的制造方法可以进一步包括在聚合物膜层的至少一个表面上形成金属层。

21、[有利效果]

22、根据本发明,通过使纤维状或板状金属材料分散在聚合物膜层中并沿一个方向取向,可以提高包括聚合物膜层的集流体的机械性能。

技术特征:

1.一种集流体,其包括复合聚合物膜层,

2.根据权利要求1所述的集流体,其中,所述金属材料是选自由铝、铜、铟、钛、锡、镍、铁、钨、铬、钴、金和银组成的组中的至少一种,并且

3.根据权利要求1所述的集流体,其中,所述纤维状金属材料的横截面直径为10至500nm,并且所述纤维状金属材料的长度为0.5至200μm。

4.根据权利要求1所述的集流体,其中,所述板状金属材料的厚度为10至500nm,并且所述板状金属材料的宽度和长度分别为0.5至200μm。

5.根据权利要求1所述的集流体,其中,所述金属材料含有两种以上不同种类的金属。

6.根据权利要求1所述的集流体,其中,所述聚合物膜层的厚度为10至200μm。

7.根据权利要求1所述的集流体,其还包括形成在所述聚合物膜层的至少一个表面上并且厚度为1μm以下的金属层。

8.一种集流体的制造方法,所述方法包括:

9.根据权利要求8所述的方法,其中,所述金属是选自由铝、铜、铟、钛、锡、镍、铁、钨、铬、钴、金和银组成的组中的至少一种,并且

10.根据权利要求8所述的方法,其中,所述沉积层的厚度为50至400nm,并且所述基础膜的厚度为20至400μm。

11.根据权利要求8所述的方法,其中,所述沉积层与所述基础膜的体积比为0.5:99.5至10:90。

12.根据权利要求8所述的方法,其中,所述沉积层具有两个以上不同的金属层层叠在一起的结构。

13.根据权利要求8所述的方法,其中,通过双螺杆挤出机挤出其上形成有所述沉积层的基础膜。

14.根据权利要求8所述的方法,其中,聚合物-金属复合材料的挤出通过单螺杆挤出机进行。

15.根据权利要求8所述的方法,其还包括:在所述聚合物膜层的至少一个表面上形成金属层。

技术总结

本技术涉及集流体及其制造方法。本技术的集流体是包括复合聚合物膜层的集流体,并且所述复合聚合物膜层包括:聚合物基质;以及分散在所述聚合物基质中的纤维状或板状金属材料,并且所述金属材料沿一个方向取向。

技术研发人员:孙政佑,章盛晧,金佑河,李南贞,尹圣琇,李仲训

受保护的技术使用者:株式会社LG新能源

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!