制造二次电池的设备及制造二次电池的方法与流程

1.相关申请的交叉引用

2.本技术要求于2020年6月15日提交的韩国专利申请第10-2020-0072598号以及于2021年6月2日提交的韩国专利申请第10-2021-0071811号的优先权的权益,通过引用将其全部内容并入本文。

3.技术领域

4.本发明涉及一种能够通过超声波振动将多个隔膜粘合且同时切割粘合面的制造二次电池的设备及制造二次电池的方法。

背景技术:

5.通常,与不可充电的一次电池不同,二次电池(secondarybattery)是指可充电和放电的电池。二次电池正广泛用于移动电话、笔记本电脑、便携式摄像机和电动车辆等。

6.二次电池分为电极组件内置于金属罐中的罐型二次电池、和电极组件内置于袋中的袋型二次电池。袋型二次电池包括:其中电极和隔膜交替堆叠的电极组件、容纳电极组件的袋、以及与电极组件中设置的电极接片结合的电极引线。在此,电极接片和电极引线通过焊接彼此结合。

7.电极组件包括至少一个基本单元,基本单元具有多个电极与多个隔膜交替堆叠的结构。制造具有这种结构的电极组件的方法包括:切割电极和隔膜的每一个并且将切割的电极和隔膜彼此粘合的层压&堆叠(lamination&stack)制造工序、或堆叠&折叠(stack&folding)工序。

8.然而,在上述制造电极组件的方法中,同时切割多个隔膜。在此,难以均匀地切割多个隔膜,特别是,存在的问题是,当切割每个隔膜时,隔膜的端部折叠,从而引起产品缺陷或短路。

技术实现要素:

9.技术问题

10.为了解决上述问题而发明本发明,本发明的目的是提供一种制造二次电池的设备及制造二次电池的方法,其能够将基本单元中包括的多个隔膜粘合且同时切割粘合面,以均匀地切割多个隔膜并且防止多个隔膜中的每一个隔膜的粘合面折叠,从而减少产品缺陷和短路的发生频率并且提高工序的简化程度。

11.技术方案

12.为了实现上述目的,根据本发明的制造二次电池的设备包括:隔膜片供应装置,所述隔膜片供应装置配置为将两个隔膜片上下设置地进行供应;电极供应装置,所述电极供应装置配置为供应电极以将所述电极设置在所述两个隔膜片之间和位于上侧的隔膜片的顶表面上;层压装置,所述层压装置配置为将所述两个隔膜片与所述电极彼此粘合;以及超声波切割装置,所述超声波切割装置配置为将所述两个隔膜片的表面彼此粘合且同时切割

所述两个隔膜片的粘合面,其中所述超声波切割装置包括:超声波振动部,所述超声波振动部配置为在设置于所述电极之间的所述两个隔膜片的表面上产生超声波振动,并且通过在振动期间产生的热能将所述两个隔膜片的表面粘合;和切割部,所述切割部配置为切割通过所述超声波振动部彼此粘合的所述两个隔膜片的粘合面。

13.所述超声波振动部可设置在所述两个隔膜片上方,所述超声波振动部可在设置于所述电极之间的所述两个隔膜片被按压以彼此紧密接触的状态下产生超声波振动,并且所述超声波振动部可具有通过热能将所述两个隔膜片的表面彼此粘合的超声波粘合面,并且所述切割部可设置在所述两个隔膜片下方,所述切割部可按压所述两个隔膜片的所述粘合面,以与所述超声波振动部一起压紧所述两个隔膜片的所述粘合面,并且所述切割部可具有配置为通过因所述超声波振动部的振动而产生的摩擦力切割所述两个隔膜片的所述粘合面的切割面。

14.所述超声波振动部可设置在所述两个隔膜片上方,所述超声波振动部可在设置于所述电极之间的所述两个隔膜片被按压以彼此紧密接触的状态下产生超声波振动,并且所述超声波振动部可具有通过热能将所述两个隔膜片的表面彼此粘合的超声波粘合面。

15.所述切割部可设置在所述两个隔膜片下方并且可包括圆形刀片,所述圆形刀片配置为在沿所述两个隔膜片的宽度方向从一侧移动到另一侧的同时切割所述两个隔膜片的所述粘合面。

16.所述超声波振动部可设置为能够从所述两个隔膜片的上侧朝向所述两个隔膜片移动,所述超声波振动部可在所述两个隔膜片上产生超声波振动,并且所述超声波振动部可通过在振动期间产生的热能将所述两个隔膜片的表面彼此粘合,并且所述切割部可设置在所述超声波振动部的端部,并且所述切割部可将所述超声波振动部的超声波振动传输到所述两个隔膜片的表面且同时切割通过所述超声波振动部彼此粘合的所述两个隔膜片的所述粘合面。

17.所述超声波振动部可包括:超声波产生构件,所述超声波产生构件配置为产生超声波振动;和超声波粘合构件,所述超声波粘合构件结合到所述超声波产生构件,所述超声波粘合构件设置为支撑在所述两个隔膜片中的上部的隔膜片上,并且所述超声波粘合构件具有配置为通过从所述超声波产生构件传输的超声波振动来振动并粘合所述两个隔膜片的表面的超声波粘合面,其中所述超声波粘合构件可拆卸地结合到所述超声波产生构件。

18.支撑在所述隔膜片上的所述超声波粘合构件的所述超声波粘合面可具有与面向所述隔膜片的表面的每个电极的边缘表面对应的形状。

19.所述切割部可具有与支撑在所述隔膜片上的所述超声波粘合构件的所述超声波粘合面对应的形状。

20.所述切割部可拆卸地结合到所述超声波振动部。

21.根据本发明的制造二次电池的方法包括:隔膜片供应步骤,将两个隔膜片上下设置地进行供应;电极供应步骤,供应电极以将所述电极设置在所述两个隔膜片之间和位于上侧的隔膜片的顶表面上;层压步骤,将所述两个隔膜片与所述电极彼此粘合;以及切割和粘合步骤,通过超声波切割装置粘合且同时切割所述两个隔膜片的表面,其中所述切割和粘合步骤包括:粘合工序,通过所述超声波切割装置的超声波振动部在设置于所述电极之间的所述两个隔膜片的表面上产生超声波振动,从而通过在振动期间产生的热能将所述两

个隔膜片的表面粘合;和切割工序,通过所述超声波切割装置的切割部切割所述两个隔膜片的粘合面。

22.在所述粘合工序中,可通过设置在所述两个隔膜片上方的所述超声波振动部按压设置于所述电极之间的所述两个隔膜片以使所述两个隔膜片彼此紧密接触,然后可产生超声波振动,以通过在振动期间产生的热能将所述两个隔膜片的表面粘合,并且在所述切割工序中,可通过设置在所述两个隔膜片下方的切割部按压所述两个隔膜片的所述粘合面,以与所述超声波振动部一起压紧所述两个隔膜片的所述粘合面,并且通过因所述超声波振动部的振动而产生的摩擦力切割所述两个隔膜片的所述粘合面。

23.在所述粘合工序中,所述超声波振动部可包括具有不同形状的多个超声波粘合构件,并且可将所述多个超声波粘合构件之中的与所述电极的边缘对应的超声波粘合构件可拆卸地结合到所述超声波产生构件。

24.在所述切割工序中,所述切割部可具有与所述超声波粘合构件对应的形状。

25.有益效果

26.根据本发明的制造二次电池的设备可包括隔膜片供应装置、电极供应装置、层压装置和超声波切割装置,并且超声波切割装置可包括将两个隔膜片的表面彼此粘合的超声波振动部和切割两个隔膜片的粘合面的中央的切割部。因此,可均匀地切割隔膜片,可增加隔膜片的粘合力以防止隔膜片折叠,并且可简化工序。特别是,可使用超声波切割装置防止在隔膜片的切割面上产生毛刺(burr),从而提高电极组件的适销性。

27.此外,在根据本发明的制造二次电池的设备中,超声波粘合构件的粘合面可具有与面向隔膜片的表面的电极的边缘表面对应的形状。由于这些特性,可与电极的边缘表面对应地粘合隔膜片的表面。

附图说明

28.图1是图解根据本发明第一实施方式的制造二次电池的设备的工序图。

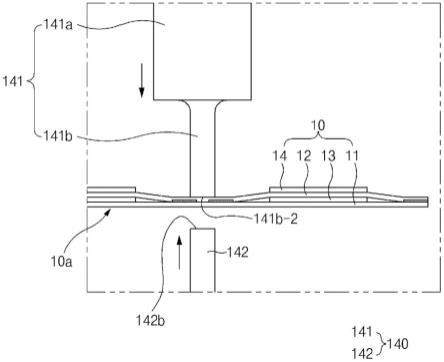

29.图2是图解根据本发明第一实施方式的制造二次电池的设备的超声波切割装置的侧视图。

30.图3是图解根据本发明第一实施方式的制造二次电池的设备的超声波切割装置的底部透视图。

31.图4是图3的剖面图。

32.图5是图解根据本发明第一实施方式的制造二次电池的设备的超声波切割装置中包括的超声波振动部的底视图。

33.图6是图解根据本发明第一实施方式的制造二次电池的设备的超声波切割装置中包括的切割部的平面图。

34.图7是图解由根据本发明第一实施方式的制造二次电池的设备制造的二次电池的平面图。

35.图8是图解根据本发明第一实施方式的制造二次电池的方法的流程图。

36.图9是图解根据本发明第二实施方式的制造二次电池的设备的超声波切割装置的透视图。

37.图10是图解根据本发明第三实施方式的制造二次电池的设备的超声波切割装置

的侧视图。

具体实施方式

38.下文中,将参照附图以本发明所属领域的普通技术人员可容易实施本发明的技术构思的方式详细描述本发明的实施方式。然而,本发明可以以不同的形式实施,不应被解释为限于在此阐述的实施方式。在附图中,为了清楚起见,将省略对于描述本发明来说任何不必要的内容,此外,附图中相同的参考标记表示相同的元件。

39.[根据本发明第一实施方式的二次电池]

[0040]

根据本发明第一实施方式的二次电池包括电极组件和容纳电极组件的袋。参照图1,电极组件包括一个或多个基本单元10,基本单元10具有其中多个电极和多个隔膜交替堆叠的结构。此外,多个电极可包括第一电极和第二电极,第一电极可以是正极,第二电极可以是负极,当然,反之亦然。

[0041]

在此,使用根据本发明第一实施方式的制造二次电池的设备100制造基本单元10。根据本发明第一实施方式的二次电池的制造设备100执行这样的工序,即,当制造基本单元10时,施加超声波振动以将多个隔膜片彼此粘合且同时切割多个隔膜片的粘合面。

[0042]

下文中,将参照附图详细描述根据本发明第一实施方式的制造二次电池的设备100。

[0043]

[根据本发明第一实施方式的制造二次电池的设备]

[0044]

如图1至7中所示,根据本发明第一实施方式的制造二次电池的设备100包括隔膜片供应装置110、电极供应装置120、层压装置130、以及超声波切割装置140。

[0045]

隔膜片供应装置

[0046]

隔膜片供应装置110设置为将两个隔膜片上下设置地进行供应,隔膜片供应装置110包括:供应一个隔膜片11的第一隔膜片供应辊111、和在从第一隔膜片供应辊111供应的一个隔膜片11的顶表面上供应另一个隔膜片12的第二隔膜片供应辊112。

[0047]

下文中,设置在下侧的隔膜片11被称为第一隔膜片11,设置在上侧的隔膜片12被称为第二隔膜片12。

[0048]

电极供应装置

[0049]

电极供应装置120设置为供应电极以将电极设置在两个隔膜片之间和位于上侧的隔膜片的顶表面上,电极供应装置120包括:供应位于两个隔膜片11和12之间的第一电极13的第一电极供应部121、和供应设置在第二隔膜片12的顶表面上的第二电极14的第二电极供应部122。

[0050]

第一电极供应部121包括:第一电极供应辊121a,第一电极供应辊121a供应第一电极片13a;和第一电极切割器121b,第一电极切割器121b切割从第一电极供应辊121a供应的第一电极片13a以制造第一电极13,然后将第一电极13设置在两个隔膜片11和12之间。

[0051]

第二电极供应部122包括:第二电极供应辊122a,第二电极供应辊122a供应第二电极片14a;和第二电极切割器122b,第二电极切割器122b切割从第二电极供应辊122a供应的第二电极片14a以制造第二电极14,然后将第二电极14与第一电极13对应地设置在第二隔膜片12的顶表面上。

[0052]

层压装置

[0053]

层压装置130设置为将上下设置的两个隔膜片与电极粘合,层压装置130包括:加热器131,加热器131加热包括第二电极14、第二隔膜片12、第一电极13和第一隔膜片11的未完成的基本单元;和碾压辊132,碾压辊132将经过加热器131的未完成的基本单元碾压并粘合。

[0054]

超声波切割装置

[0055]

超声波切割装置140设置为将电极之间的隔膜片粘合且同时切割隔膜片的中央,以制造成品的基本单元10,超声波切割装置140包括超声波振动部141和切割部142。

[0056]

超声波振动部141设置为通过使用超声波振动将两个隔膜片的表面粘合,超声波振动部141在基本单元10中包括的两个隔膜片11和12的表面上产生超声波振动,以通过由于振动而产生的热能将两个隔膜片11和12粘合。

[0057]

就是说,超声波振动部141设置在沿隔膜片的长度方向设置的电极之间的两个隔膜片11和12的上部,并且按压第二隔膜片12,以在两个隔膜片11和12彼此紧密接触的状态下产生超声波振动,从而通过在振动期间产生的热能将两个隔膜片11和12粘合。

[0058]

例如,超声波振动部141包括:超声波产生构件141a,超声波产生构件141a产生超声波振动;和超声波粘合构件141b,超声波粘合构件141b结合到超声波产生构件141a以按压两个隔膜片中的上部的隔膜片12,使得两个隔膜片11和12彼此紧密接触,并且超声波粘合构件141b通过从超声波产生构件141a传输的超声波振动来使隔膜片11和12的表面振动,以将这些表面彼此粘合。

[0059]

具有这种结构的超声波振动部141通过超声波粘合构件141b按压第二隔膜片12,以使得第一隔膜片11和第二隔膜片12彼此紧密接触,然后通过超声波产生构件141a产生超声波振动。结果,超声波产生构件141a的超声波振动通过超声波粘合构件141b传输到第一隔膜片11和第二隔膜片12,并且通过超声波振动在隔膜片11和12的表面上产生热能,从而熔融隔膜片11和12的表面。此时,当超声波产生构件141a停止工作时,传输到隔膜片11和12的表面的超声波振动被去除,因而隔膜片11和12的熔融部分被固化,从而将第一隔膜片和第二隔膜片的表面彼此接粘合。

[0060]

在此,超声波粘合构件141b可形成为在隔膜片11和12的宽度方向上具有小于隔膜片11和12的每一个的长度,因而即使在超声波粘合构件141b与隔膜片11和12之间发生位置误差,也可防止超声波粘合构件141b的一部分设置在隔膜片11和12外部。

[0061]

超声波粘合构件141b可拆卸地结合到超声波产生构件141a。就是说,在超声波产生构件141a的底表面中形成有结合凹槽141a-1,并且在超声波粘合构件141b上形成有结合到结合凹槽141a-1的结合突起141b-1。超声波粘合构件141b通过结合凹槽141a-1和结合突起141b-1可拆卸地结合到超声波产生构件141a。

[0062]

特别是,可进一步设置用于提高结合到结合凹槽141a-1的结合突起141b-1的固定力的结合螺栓143。结合螺栓143在穿过超声波产生构件141a之后按压结合突起141b-1,从而提高结合凹槽141a-1与结合突起141b-1之间的固定力。结果,可防止结合到超声波产生构件141a的超声波粘合构件141b分离。

[0063]

参照图5,支撑在第二隔膜片12上的超声波粘合构件141b的超声波粘合面141b-2具有与面向第二隔膜片12的表面的电极的边缘表面对应的形状。就是说,当电极的边缘表面形成为直线形状或曲线形状时,超声波粘合构件141b的超声波粘合面141b-2也形成为直

线形状或曲线形状。

[0064]

此时,超声波振动部141可利用超声波产生构件141a替换具有与电极的边缘表面对应的形状的超声波粘合面141b-2的超声波粘合构件141b,从而提供使用的便利性和兼容性。

[0065]

切割部142设置为切割通过超声波振动部粘合的两个隔膜片的粘合面,切割部142设置在位于电极之间的两个隔膜片下方以按压第一隔膜片11,从而与超声波振动部141一起压紧两个隔膜片的粘合面,并且还通过因超声波振动部141的振动而产生的摩擦力切割两个隔膜片的粘合面。

[0066]

就是说,当切割部142与超声波振动部141一起压紧两个隔膜片的粘合面时,由于超声波振动部141的振动而在两个隔膜片的粘合面上产生摩擦,结果,可切割两个隔膜片的粘合面。

[0067]

在此,参照图6,切割部142的切割面142b具有与支撑在隔膜片11和12上的超声波粘合构件的粘合面对应的形状。因而,可沿电极13和14的边缘表面切割隔膜片11和12的粘合面。

[0068]

就是说,如图7中所示,根据本发明第一实施方式的制造二次电池的设备100可沿电极13和14的边缘表面切割隔膜片。

[0069]

因此,根据本发明第一实施方式的制造二次电池的设备100的特征在于包括超声波振动装置,由于这种特点,未完成的基本单元10a中设置的两个隔膜片可彼此粘合且同时被切割以制造成品的基本单元10。特别是,可均匀地切割隔膜片,并且可防止隔膜片的切割面折叠,从而防止发生缺陷和短路。

[0070]

下文中,将描述使用根据本发明第一实施方式的制造二次电池的设备制造二次电池的方法。

[0071]

[根据本发明第一实施方式的制造二次电池的方法]

[0072]

如图8中所示,根据本发明第一实施方式的制造二次电池的方法包括隔膜片供应步骤、电极供应步骤、层压步骤、以及切割和粘合步骤。

[0073]

隔膜片供应步骤

[0074]

在隔膜片供应步骤中,通过隔膜片供应装置110将作为两个隔膜片的第一隔膜片11和第二隔膜片12上下设置地进行供应。

[0075]

电极供应步骤

[0076]

在电极供应步骤中,通过电极供应装置120将电极13和14分别设置在第一隔膜片11与第二隔膜片12之间和位于上侧的第二隔膜片12的顶表面上。就是说,在电极供应步骤中,将第一电极13供应在第一隔膜片11与第二隔膜片12之间,将第二电极14与第一电极13对应地供应在第二隔膜片12的顶表面上。

[0077]

结果,可制造其中第二电极14、第二隔膜片12、第一电极13和第一隔膜片11沿从最上端到最下端的方向进行布置的未完成的基本单元。

[0078]

层压步骤

[0079]

执行层压步骤,以将未完成的基本单元中包括的电极与隔膜片粘合。在层压步骤中,通过加热器131加热未完成的基本单元,然后通过碾压辊132进行碾压,以将未完成的基本单元中包括的电极与隔膜片粘合。

[0080]

切割和粘合步骤

[0081]

执行切割和粘合步骤,以将设置在未完成的基本单元中的电极之间的隔膜片11和12粘合和切割。在切割和粘合步骤中,通过超声波切割装置140粘合且同时切割两个隔膜片的表面。

[0082]

超声波切割装置140包括超声波振动部141和切割部142,超声波振动部141包括超声波产生构件141a和超声波粘合构件141b。

[0083]

就是说,切割和粘合步骤包括:通过超声波振动部141将两个隔膜片的表面粘合的粘合工序、和通过切割部142切割两个隔膜片的粘合面以制造成品的基本单元10的切割工序。

[0084]

在粘合工序中,通过按压第二隔膜片12的顶表面使第一隔膜片11和第二隔膜片12彼此紧密接触。当在上述状态下驱动超声波产生构件141a以产生超声波振动时,由超声波产生构件141a产生的超声波振动通过超声波粘合构件141b传输到隔膜片的表面,从而通过由于传输到隔膜片的超声波振动而引起的热能熔融隔膜片的表面。之后,可通过停止超声波产生构件141a的操作,在隔膜片的熔融表面被固化的同时将第一隔膜片11和第二隔膜片12彼此粘合。

[0085]

在粘合工序中,超声波振动部包括具有不同形状的多个超声波粘合构件,可将多个超声波粘合构件之中的与电极的边缘对应的超声波粘合构件可拆卸地结合到超声波产生构件。

[0086]

在切割工序中,通过设置在第一隔膜片11下方的切割部142按压两个隔膜片11和12的粘合面,从而与超声波振动部141一起压紧两个隔膜片的粘合面。然后,通过超声波振动部141在两个隔膜片11和12的粘合面上产生薄部,并因而切割两个隔膜片11和12的粘合面。结果,可制造其中第二隔膜、第二电极、第一隔膜和第一电极进行堆叠的基本单元10。

[0087]

在切割工序中,提供具有不同形状的多个切割部142,并且安装使用多个切割部之中的与超声波粘合构件对应的切割部。就是说,切割部具有与超声波粘合构件对应的形状。

[0088]

因而,在根据本发明第一实施方式的制造二次电池的方法中,如图7中所示,可制造其中隔膜的面向基本单元的输送方向的两端彼此粘合的成品的基本单元10。

[0089]

下文中,在本发明另一实施方式的描述中,具有与上述实施方式相同功能的部件在附图中被给予相同的参考标记,并因而将省略重复的描述。

[0090]

[根据本发明第二实施方式的制造二次电池的设备]

[0091]

如图9中所示,根据本发明第二实施方式的制造二次电池的设备140的超声波切割装置140包括超声波振动部141和切割部142。

[0092]

超声波振动部141设置在两个隔膜片11和12上方,在设置于电极之间的两个隔膜片11和12被按压以彼此紧密接触的状态下产生超声波振动,并且具有通过热能将两个隔膜片11和12的表面彼此粘合的超声波粘合面。

[0093]

切割部142设置在两个隔膜片11和12下方并且包括圆形刀片142a,圆形刀片142a在沿两个隔膜片11和12的宽度方向从一侧移动至另一侧的同时切割两个隔膜片11和12的粘合面。

[0094]

因此,在根据本发明第二实施方式的制造二次电池的设备100中,可通过包括旋转的圆形刀片142a的切割部142切割两个隔膜片11和12的粘合面。因而,可更容易切割两个隔

膜片11和12的粘合面,特别是,可将两个隔膜片11和12的粘合面切割为具有均匀的切割面。

[0095]

[根据本发明第三实施方式的制造二次电池的设备]

[0096]

如图10中所示,根据本发明第三实施方式的制造二次电池的设备100的超声波切割装置140包括超声波振动部141和切割部142。

[0097]

超声波振动部141设置在两个隔膜片11和12上方,朝向两个隔膜片11和12的上侧移动,并且在两个隔膜片上产生超声波振动,以通过在振动期间产生的热能将两个隔膜片11和12的表面粘合。

[0098]

切割部142设置在超声波振动部141的端部,并且将超声波振动部141的超声波振动传输到两个隔膜片11和12的表面且同时切割通过超声波振动部141彼此粘合的两个隔膜片11和12的粘合面。

[0099]

因此,根据本发明第三实施方式的制造二次电池的设备100包括其中超声波振动部141和切割部142彼此一体地结合,以粘合且同时切割两个隔膜片11和12的表面的超声切割装置140。

[0100]

切割部142可拆卸地结合到超声波振动部141的端部。就是说,超声波振动部141具有在其端部中沿长度方向形成的结合凹槽,切割部142具有装配到结合凹槽中而与结合凹槽结合的结合突起。因此,可容易安装和拆卸切割部142和超声波振动部141。

[0101]

因此,本发明的范围由所附权利要求书限定,而不是由前面的描述和在此描述的示例性实施方式限定。在本发明的权利要求的等同含义内以及在权利要求内进行的各种修改应当认为在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1