气体注射器的陶瓷增材制造技术的制作方法

气体注射器的陶瓷增材制造技术

优先权主张

1.本技术要求于2020年4月6日申请的美国专利申请序列no.63/005,874的优先权利益,其全部公开内容都通过引用合并于此。

技术领域

2.本公开整体上涉及增材制造。一些实施方案涉及陶瓷部件的增材制造(am)。一些特定实施方案涉及陶瓷气体注射器的am。

背景技术:

3.半导体设备制造持续地越来越复杂并且涉及一系列工艺,该系列工艺涉及大量的沉积、蚀刻及移除步骤以改善设备性能并且提高集成电路(ic)中的设备密度。例如,最小的设备特征尺寸已从微米缩小至约22nm。为了实现特征尺寸的缩小,在每一代ic中设计新的制造工艺和装备,并花费大量时间以改变设备及电路布局。随着连续几代的ic和工艺变得更加复杂,用于制造ic的装备已相应地变得更加复杂和严格。

4.位于制造室内的这样的一种装备为气体注射器,各种气体可被引导通过该气体注射器以用于不同的制造处理。当前的气体注射器的一个问题在于,这种气体注射器由主体陶瓷(例如,氧化铝、氧化钇)所形成,并使用加工方法进行制造,其中该加工方法会在形成注射器的陶瓷材料中造成损害深度(具有穿透深度的损害)。尤其是,许多陶瓷构件通过研磨而完成,而研磨经常会对经加工的构件造成损害。由研磨所引起的损害深度(dod)源自于陶瓷的粉碎化和微裂纹,并与陶瓷的材料性质(例如,脆性)及加工期间所使用的研磨技术有关。此外,深度损害并非系陶瓷所仅有的,其在例如石英、si及sic之类的其他室材料中也是已知的问题。使用常规方式控制或减小损害深度至少是具挑战性的。因此,加工在注射器端口附近引起碎裂及裂痕,而可能在等离子体暴露期间造成晶片缺陷,并限制设计部件以应对设计制造挑战的能力。除此挑战之外,随着主体材料更换,可使用大量调整以确定加工参数和制造方法以对新材料性质进行优化。例如,氧化铝是比氧化钇更硬且更坚韧的材料,这使得氧化铝比氧化钇更易于加工及控制表面型态及损害。

5.这里提供的背景描述是为了总体呈现本公开的背景的目的。当前指定的发明人的工作在其在此背景技术部分以及在提交申请时不能确定为现有技术的说明书的各方面中描述的范围内既不明确也不暗示地承认是针对本公开的现有技术。因此,提供本部分中描述的信息是为了向技术人员提供以下公开主题的背景,不应将其视为公认的现有技术。

技术实现要素:

6.一些实施方案描绘了一种气体注射器,其包括入口部,其包括位于所述入口部的入口面上的入口孔。所述入口部接收在半导体处理期间经由所述入口孔而引入的处理气体,并且还包括设置在所述入口孔与所述入口部的侧壁之间的保形通道。所述气体注射器还包括出口部,该出口部连接至入口孔并且包括出口孔,其中所述处理气体在所述半导体

处理期间从所述气体注射器的所述出口孔提供。此外,轴环被设置在所述入口部与所述出口部之间。所述轴环的直径大于所述入口部和所述出口部,所述保形通道延伸至所述轴环中。

7.在一些实施方案中,所述保形通道具有多个通道段,所述多个通道段中的每一者延伸通过所述入口部,并且在到达所述入口面之前终止于入口通道端部处。

8.在一些实施方案中,每个通道段还在到达所述出口部之前终止于轴环通道端部处。

9.在一些实施方案中,成对的交替相邻的通道段经由所述入口通道端部而连接,使得每个入口通道端部与相邻入口通道端部分离,以及至少一些成对的相邻的通道段并非经由所述入口通道端部而连接,而是经由所述轴环通道端部而连接。

10.在一些实施方案中,所述轴环还包括具有端口的侧壁,其中所述端口与非经由所述入口通道端部而连接的成对的相邻的通道段中的至少一者连接。

11.在一些实施方案中,所述保形通道基本上围绕所述入口孔的整体而延伸的单一通道。

12.在一些实施方案中,每个通道段的所述入口通道端部或所述轴环通道端部中的至少一者具有弧形形状。

13.在一些实施方案中,所述入口孔包括单一入口中心孔以及围绕着所述入口中心孔的多个第二入口孔。在这种情况下,所述第二入口孔距离所述入口中心孔的中心是等距离的,并且每个第二入口孔与每个相邻的第二入口孔是等角度的。此外,所述出口孔包括与所述入口中心孔连接的单一出口中心孔以及与所述第二入口孔连接的多个第二出口孔。在这种情况下,所述第二出口孔被设置在所述出口部的侧壁上。另外,每个入口通道端部或每个轴环通道端部中的一者的弧围绕不同的第二入口孔而呈角度地居中。

14.在一些实施方案中,每个入口通道端部或每个轴环通道端部中的至少另一者的弧是在相邻的第二入口孔之间而呈角度地居中。

15.在一些实施方案中,每个通道段的直径小于每个第二入口孔的直径。

16.在一些实施方案中,所述气体注射器还包括:连接器,其与所述入口部的所述侧壁一体成形,所述连接器被设计成与气体歧管连接,所述气体歧管被配置成将气体供应至所述气体注射器,所述气体注射器由陶瓷材料形成。

17.在一些实施方案中,所述保形通道被设置成使得将围绕着所述保形通道的所述气体注射器的材料的至少一种尺寸限制在小于约6mm。

18.在一些实施方案中,所述气体注射器的损害深度小于约1微米。

19.在一种陶瓷气体注射器的制造方法中,所述方法包括:使用am装备打印与所述气体注射器对应的生坯部件。所述生坯部件由陶瓷粉末和粘合剂形成并且具有:入口部,其包括中心孔以及在侧壁内的保形通道。所述保形通道在到达顶面之前终止。所述生坯部件还具有轴环,其设置在所述入口部与出口部之间。所述保形通道延伸至所述轴环中,并且在延伸至所述出口部之前终止。所述保形通道被设置成将围绕所述保形通道的所述气体注射器的材料的至少一种尺寸限制在小于约6mm。所述方法还包括将所述生坯部件进行脱粘以移除所述粘合剂;以及在所述脱粘后,将所述生坯部件进行烧结以形成所述气体注射器,所述气体注射器的损害深度小于约1微米。

20.在一些实施方案中,打印所述生坯部件还包括:打印所述保形通道以具有多个通道段,其中所述多个通道段中的每一者延伸通过所述入口部,并在到达所述顶面之前终止于入口通道端部处。成对的交替相邻的通道段经由所述入口通道端部而连接,使得每个入口通道端部与相邻的入口通道端部分离,其中除未经由所述入口通道端部而连接的一对相邻的通道段之外,其余所有成对的相邻的通道段经由所述轴环通道端部连接。打印所述轴环以具有位于侧壁中的端口,并且所述端口与未经由所述入口通道端部而连接的所述一对相邻的通道段连接。

21.在一些实施方案中,所述中心孔由第二入口孔所围绕,以及打印所述生坯部件还包括打印所述入口通道端部和所述轴环通道端部,使得每个入口通道端部或每个轴环通道端部中的一者的弧围绕不同的第二入口孔而呈角度地居中,且每个入口通道端部或每个轴环通道端部中的至少另一者的弧在相邻的第二入口孔之间呈角度地居中。

22.在一些实施方案中,半导体处理系统具有气体歧管,其被配置成供应在半导体处理期间所使用的气体;气体注射器;以及处理室,其中半导体晶片被设置在所述处理室内。所述气体注射器具有入口部,所述气体经由所述入口部的入口面上的入口孔而被引导至所述入口部;出口部,所述气体经由与所述入口孔连接的出口孔而从所述气体注射器提供;以及轴环,其设置在所述入口部与所述出口部之间。所述入口部与所述气体歧管耦合。所述入口部具有设置在所述入口孔与所述入口部的侧壁之间的保形通道。所述入口孔包括单一入口中心孔和围绕着所述入口中心孔的多个第二入口孔。所述第二入口孔距离所述入口中心孔的中心是等距离的。每个第二入口孔与每个相邻的第二入口孔是等角度的。所述出口孔具有与所述入口中心孔连接的单一出口中心孔以及与所述第二入口孔连接的多个第二出口孔。所述第二出口孔被设置在所述出口部的侧壁上。所述轴环的直径大于所述入口部及所述出口部。所述保形通道延伸至所述轴环中。所述气体注射器耦合至所述处理室,使所述气体从所述出口部提供至所述处理室中。

23.在一些实施方案中,所述保形通道具有多个通道段,所述通道段中的每一者延伸通过所述入口部,并在到达所述入口面之前终止于入口通道端部处,并且还在到达所述出口部之前终止于轴环通道端部处。

24.在一些实施方案中,成对的交替相邻的通道段经由所述入口通道端部而连接,使得每个入口通道端部与相邻入口通道端部分离,至少一些成对的相邻的通道段并非经由所述入口通道端部而连接,而是经由所述轴环通道端部而连接,以及所述轴环还包含具有端口的侧壁,其中所述端口与非经由所述入口通道端部而连接的成对的相邻的通道段中的至少一者连接。

25.在一些实施方案中,连接器与所述入口部的所述侧壁一体成形,所述连接器被设计成与所述气体歧管连接。

附图说明

26.在附图的视图中,通过示例性而非限制方式示出一些实施方案。在整个若干视图中,对应的附图标记表示对应部分。图中的元件不一定按比例绘制。图中所示的配置仅为示例,且不应以任何方式解释为限制所公开的主题的范围。

27.图1显示了根据示例性实施方案的激光立体光刻术。

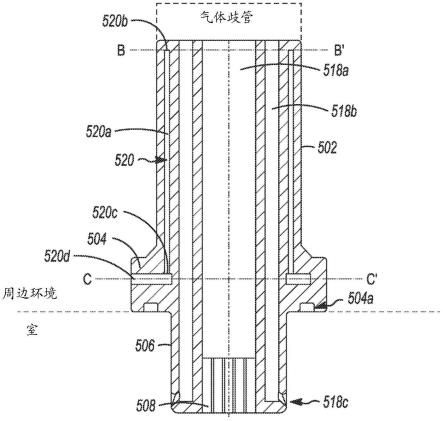

28.图2显示了根据另一示例性实施方案的槽光聚合(vat photopolymerization)。

29.图3显示了根据另一示例性实施方案的3d材料喷射装置。

30.图4显示了根据示例性实施方案的am的流程图。

31.图5a显示了根据示例性实施方案的气体注射器的仰视立体图。

32.图5b显示了图5a的气体注射器的俯视立体图。

33.图5c显示了图5a-5b的气体注射器的横截面图。

34.图5d显示了图5a-5c的气体注射器之底部的放大图。

35.图5e显示了沿着图5c中的线段b-b’的图5a-5d的气体注射器的横截面图。

36.图5f显示了沿着图5c中的线段c-c’的图5a-5e的气体注射器的横截面图。

37.图5g显示了图5a-5f的气体注射器的底部的一部分的横截面图。

38.图5h显示了图5a-5g的气体注射器的一部分的侧视图。

39.图5i显示了图5a-5h的气体注射器的仰视图。

40.图6显示了根据另一实施方案的气体注射器的立体图。

41.图7根据一示例性实施方案的与构件的am相关的机器的图。

42.图8a至8f显示了以减材制造法所制造的注射器、及根据示例性实施方案以am所制造的注射器的不同区域的横截面。

43.图9a至9h显示了以减材制造法所制造的注射器、以及根据示例性实施方案以am所制造的注射器的入口孔的表面形态。

44.图10a至10d显示了以减材制造法所制造以及根据示例性实施方案以am所制造的注射器的晶粒尺寸。

具体实施方式

45.以下描述包括实施本公开的说明性实施方案的系统、方法、技术、指令序列及运算机器程序产品。在以下描述中,出于解释目的,阐述了许多具体细节以提供对示例性实施方案的透彻理解。然而,对于本领域技术人员而言,显而易见的是,可以在没有这些具体细节下实践本发明的主题。

46.可以将am技术用于打印构件(在一实施方案中,该构件可为陶瓷气体注射器),而不是使用减材制造技术,其中构件是从固体材料块加工而成(包括从例如金属或陶瓷之类的固体材料块切割、钻孔以及研磨去除不需要的过剩材料)。陶瓷可包括氧化物,例如基于硅的氧化物、基于铝的氧化物、基于锰的氧化物、基于锆的氧化物、基于锶的氧化物以及基于钛的氧化物等;非氧化物,例如硅碳化物、硅氮化物、锆碳化物、铝氮化物以及硼氮化物;以及碳氧化物、或氮氧化物。一般而言,am通过逐层材料构筑对象而并非通过移除材料来产生对象的工艺。除逐层制造、3d打印以及自由形式制造外,也可将am称为增材制造、增材加工或增材层制造。虽然am通常是指3d打印,但该术语可指通过从材料建构对象以形成产物,而不是例如通过铣削或加工从指定材料的块体移除材料以形成对象的任何工艺。

47.当使用am时,可避免加工而使损害深度减少。在一些情况下,am对象的损害深度可几乎为零。此外,与经加工的表面相比,以am形成的对象可包括较平滑的表面形态,包括所有内部区域。am构件可比类似的经加工构件较为干净。此外,与常规材料相比,用于形成陶瓷构件的材料的晶粒尺寸可以是较小的数量级,从而可对对象的整体性能提供更高的均匀

性。由于用于形成构件的粉末可具有亚微米范围的晶粒尺寸,因此对于整体晶粒尺寸的较紧密控制可导致对于am工艺以及最终构件质量的相应紧密控制。在设计新生代的注射器时,在对初始粉末进行打印优化后,使用am可造成较快的开发循环时间、以及使用具有相同性能成果的新的或不同的材料。于是,am工艺可以在各种材料之间转换,而在切换材料时使用较少的工艺调整。另外,在am期间的废弃材料量会使得能使用较先进的陶瓷,而价格与利用当前减材制造处理所制成的注射器相当。

48.在3d增材制造工艺中,在最初可使用例如计算机辅助设计(cad)或软件形成对象的制造设计。接着,其他软件可将该设计转译为使用逐层am框架进行创建的指令。将这些指令传送至am设备(例如,3d打印机)以使用被供应至该am设备的材料产生对象。

49.在一些实施方案中,在这些指令过后,喷嘴可喷出材料、或者这种材料可以以其他方式而被抽吸通过在可动臂上所安装的加热喷嘴。所述臂水平移动,将上下叠加的连续的层进行栅格化(rastering),而上方正在建构对象的床竖直地移动。各层的组成由所供应的材料确定。由于各层取决于被提供至3d打印机的材料,而所述材料可逐层改变,因此各层的配方可彼此独立(并因此可与另一层相同或不同)。各连续的层与熔化或部分熔化的前材料层接合,其中该前材料层使用精确温度控制以控制熔化的量,或者在这些层与层之间的接合可以使用化学接合试剂而进行。逐层构筑继续进行直到所述指令完毕并获得最终对象。所使用的材料不仅包括陶瓷,还包括金属粉末、热塑性塑料、复合物、玻璃、或甚至可食用材料,例如巧克力。在一些实施方案中,可使用定向能量沉积而将来自喷嘴的材料熔化,而不是使用流向喷嘴的直接热能、可动电子束枪、或激光将层熔化。

50.在其他实施方案中,粉末的热活化可通过粉末床熔化而使用。尤其是,可选择性地对填充所需材料的床加热,以将粉末熔化或烧结并逐层地形成固体对象。所述选择性加热可使用激光或电子束而执行。替代地,不是进行选择性加热,而是可将聚合物用于将部分粉末粘附在一起,并将结构置于熔炉中,其中粉末在足够高温下进行烧结以将晶粒熔化在一起,并移除存在的所有其他材料,如在下文中更详细描述的。

51.其他实施方案可使用槽光聚合以形成对象。虽然上述技术可使用各种am工艺以制造如陶瓷注射器之类的构件,但由于槽光聚合技术的成熟度、各种广泛的可用材料以及在使用槽光聚合时的高准确度及精确度,因此使用槽光聚合会是所期望的。

52.可通过am制造的一种对象为半导体处理期间(例如,在用于在半导体晶片上建构半导体设备的一或更多层的蚀刻期间)所使用的气体注射器。这种气体注射器可具有多个气体孔洞以及蜂巢状结构,如下文更详细描述的。这种结构的制造是具挑战性的,原因在于孔洞的边缘易于碎裂,且孔洞内的层可能是粗糙的,并且可能会与蚀刻所用的酸产生不利的交互作用。

53.图1是根据示例性实施方案而显示基于激光的立体光刻术。虽然在图1中显示一些元件,但在其他实施方案中可存在额外的元件。装置100使用基于立体光刻术的工艺,其中该基于立体光刻术的工艺使用栅格化激光110。更具体而言,如图1所显示,装置100包括激光110,其被设置于由液体树脂光聚合物所填充的床或槽130上方。激光110通常可发射高能光子,并因此发射紫外(uv)辐射。uv辐射可通过镜120而在单一(x或y)方向、或围绕平面(x及y方向)进行引导。在一些实施方案中,代替通过镜120而移动、或作为通过镜120而移动的补充,uv激光110可以是机械可移动的。可基于用于制造对象的指令而通过电子方式控制镜

120和/或uv激光110的移动。槽130可以在垂直于该平面的方向上(即,如图所示的z方向)移动。虽然未显示于图1中,但在一些实施方案中,可在uv激光110与镜120之间以及/或在镜120与槽130之间设置光学器件(例如,透镜)。

54.随着来自uv激光110的辐射在槽130的工作表面132四处移动,来自uv激光110的辐射被引导朝向工作表面132以将槽130中的光聚合物形成单个的树脂层。尤其,叶片136可用于在工作表面132各处引进、或涂敷光聚合物的精细层(fine layer)。基于这些指令而在工作表面132上使用光聚合物的光聚合,以将槽130中的光聚合物的精细层固化成层。因此,在施加来自uv激光110的辐射以将最后的层硬化后,可提供光聚合物的精细层。槽130中的光聚合物经由叶片136从浆料缸134供应。

55.因此,图1中显示的技术可从下至上打印对象。虽然仅显示了一个激光110,但在其他实施方案中,可使用多个激光110,并使用比使用单一激光110的实施方案所提供的槽还更大的槽130,以较迅速地制造对象。多激光实施方案还可使得能制造较大的高精确性的对象或通过将多个对象嵌套而降低成本。

56.图2显示了根据另一示例性实施方案的槽光聚合。如同图1,虽然在图2中显示一些元件,但在其他实施方案中可存在额外的元件。装置200使用光投射器,经由公知的数字光处理(dlp)技术210以将光聚合物固化,而并非将激光110栅格化。即,并非扫描激光束,而是使用数字光处理以制造对象。更具体而言,如图2中所显示,来自光投射器210的光(例如,uv辐射)照射在数字微镜设备(dmd)220或动态掩模上。dmd220基于针对正在形成的特定层的指令而进行调整,以将uv辐射的特定部分反射朝向槽240中的光聚合物。

57.与图1中显示的技术不同的是,在图2中uv辐射从底部照射到槽240上。因此,可将对象从底部(即,上下翻转)逐层进行打印。如图所示,可将光学器件230设置在dmd220与槽240之间,使得uv辐射通过光学器件230而照射在槽240上。类似于上述实施方案,叶片250可用于将槽240内已完成的层上方的额外光聚合物扫除、或是将现存的材料整平(level)。槽240中制造对象的部分可受到低功率背光260照射,其中该低功率背光260被设置在荷重单元280上的建构平台270上。在完成指令后,可将所制造的对象290移除。

58.因此,虽然可能比图1中显示的实施方案使用较多支撑结构,但图2中显示的技术可允许较高的生产量。这可使得能以较低成本及较高精确度制造较小对象。

59.图3显示了根据另一示例性实施方案的3d材料喷射装置。为方便起见,在装置300中仅显示一些构件。如上所述,将用于制造待制造对象的指令提供至控制器320,其中控制器320可基于来自cad设计的指令而控制沉积材料304(例如,陶瓷)的沉积和台部302的移动两者。具体而言,控制器320可控制马达330,马达330可将台部302在平行于材料单层的xy方向以及z方向上移动,以将台部302与喷嘴312接合及脱离,并移动以沉积添加式材料304的下一层。

60.在这些指令之后,在将台部302移动至所需位置后,控制器320可触发添加材料贮存器308以释放储存在其中的添加式材料304。添加式材料304可经由弹性管306而提供,并接着从喷嘴312喷出以形成所期望的层。替代地,控制器320可控制喷嘴312的端口的开启或关闭,以在台部302上沉积添加式材料304。虽然并未显示,但可将喷嘴312安装在臂上,其中该臂的移动由控制器320控制。在一些实施方案中,喷嘴312可以被加热。

61.如图所示,uv源310还可由控制器320控制而移动至所期望的位置,以将添加式材

料304的当前层硬化或部分硬化。该当前层的硬化可在该当前层的沉积期间或之后执行。在将台部302(和/或臂)移动以将添加式材料304的连续层进行栅格化后,无论是否被uv源310硬化,可将最终的生坯部件(green part)置于烘箱中并进行烧结。

62.图4显示了根据另一示例性实施方案的am的流程图。图4中显示的方法400可用于上述的任何实施方案中,并且可以具有额外操作以及/或者可去除所描述的操作中的一些。在操作402处,可配制用于制造注射器(或另一构件)的粉末组成。在一些实施方案中,气体注射器可由陶瓷形成,例如氧化铝、钇稳定氧化锆(ysz)、氧化钇、以及单相钇铝石榴石(yag)中的一者或更多者。在一些实施方案中,陶瓷可以是作为3%y2o3稳定zro2的ysz。除了陶瓷注射器的形成外,可以将相同am技术用于形成其他无涂层的室部件,其包括环体和气体喷嘴等。在为陶瓷构件配制特定粉末后,可将该粉末用于打印陶瓷。

63.类似地,在操作404处,可选定用于制造am层的陶瓷前体及可硬化树脂的组成。陶瓷前体可例如基于使用陶瓷构件的环境而进行选择。陶瓷前体例如可包含粉末和/或液体预陶瓷无机聚合物(preceramic inorganic polymer),例如聚硅氮烷、聚碳硅烷、聚硅烷、聚硅氧烷、聚碳硅氧烷、聚铝硅氮烷、聚铝碳硅烷、硼聚碳硅氧烷。陶瓷前体还可以包含如下所述的粘合剂。例如,前体可包括总体掺合物的大部分(例如,约75%-约90%,例如约85%)的预定陶瓷,以及总体掺合物的少数(例如,约10%-约25%,例如约为15%)的uv/光反应性粘合材料。在处理之后的大部分结构收缩源自于移除例如约15%的粘合材料。

64.无论使用何种am技术,在确定以am制造构件后,即可使用cad软件产生注射器设计。接着,可将该设计翻译用于am设备并传送至am设备。在一些实施方案中,该注射器的am所用的指令可使用wi-fi或其他无线协议而进行无线传送。在其他实施方案中,可以将am设备附接至设计设备。在传送这些指令后,am设备可使用上述的激光或电子束以将粉末直接地熔合在一起。替代地,可先将粉末的颗粒粘合在一起以产生所需几何形状,随后执行第二加热处理工艺以将经粘合在一起的颗粒进行熔合。如上所述,可使用槽光聚合,其中从贮存器提供的陶瓷晶粒和光敏感粘合剂的混合物被暴露于激光或其他光源以建构层,而该层随后可利用来自贮存器的更多混合物进行涂覆,随后建构下一层。在其他实施方案中,喷墨型头部可选择性地沉积粘合剂、或蜡状物(例如,石腊、棕榈蜡(carnauba)或聚乙烯)以暂时将颗粒胶合在一起,其中该粘合剂例如为有机液体粘合剂(例如,丁醛树脂、高分子树脂或聚乙烯树脂)。接着,可使用加热或uv光将粘合剂部分固化,随后沉积下一粉末层。独立于所使用的特定am工艺,在操作406处可重复进行该工艺,直到形成构件形状。在一些实施方案中,可使用具有多个喷嘴的3d打印机,其中一个喷嘴用于沉积陶瓷,而另一喷嘴沉积粘合剂。

65.所制造的中间构件被称为生坯部件,其是相对脆弱的;颗粒被充分地结合在一起以能够保持构件形状,但此形状能够被轻易分开,原因在于单个的颗粒之间并未彼此物理熔合。此时,如操作408所显示的,可从该生坯部件清除过量的未固化粉末或其他杂质。

66.在对该生坯部件进行清洁后,在操作410中对经清洁的生坯部件使用脱粘(debinding)。也就是说,通过将生坯部件放置在第二固化所用的固化烘箱中以移除粘合剂,其后可将该生坯部件从粉末床移除。如果使用有机粘合剂,则这种粘合剂通常会在200至300℃下被烧掉。

67.在将生坯部件进行脱粘后,在操作412处可对该生坯部件进行烧结。进行烧结的温度可远高于进行固化的温度(>1000℃)。可在惰性环境(例如,n2)或真空中对颗粒进行烧

结。在烧结期间,在单个粉末颗粒之间形成接合,以产生连续的单一结构。由于粘合剂的移除、以及与接合形成有关的颗粒接合,可能会因移除颗粒之间的空间而发生收缩。在注射器的最初cad设计中可考虑这种收缩。

68.在烧结之后,在操作414处可再次清洁完工的注射器(或其他构件)。这种清洁例如可用于在脱粘之后移除残余的粘合剂,其中该残余粘合剂可能会因烧结工艺而碳化(carbonized)。这种清洁可以包括利用去离子水以及/或者异丙醇等清洗该构件。

69.图5a至5i显示了根据另一示例性实施方案,使用am工艺所制造的各种气体注射器的视图。具体而言,图5a显示了气体注射器500的仰视立体图;图5b显示了气体注射器500的俯视立体图;图5c显示了气体注射器500的横截面图;图5d显示了气体注射器500的底部的放大图;图5e显示了沿着图5c中的线段b-b’的气体注射器500的横截面图;图5f显示了沿着图5c中的线段c-c’的气体注射器500的横截面图;图5g显示了气体注射器500的底部的一部分的横截面图;图5h显示了气体注射器500的一部分的侧视图;而图5i显示了气体注射器500的仰视图。如图5a和图5b中显示的气体注射器500可使用上述am工艺中的一种而如上所述地由陶瓷(例如,y2o3、ysz)形成。应注意,可将一个或更多保护涂层(例如,等离子体喷涂陶瓷)添加至气体注射器500,当将气体注射器500安装在处理室中时保护气体注射器500免受穿过其中而流动的腐蚀性气体的影响。气体注射器500可包含若干特征,其包括入口部502、出口部506以及介于入口部502与出口部506之间的轴环504。

70.如图所示,轴环504可以包含耦合结构504a以使得能将气体注射器500紧固在处理室内,使得轴环504将处理室的入口孔密封。轴环504和入口部502可位于处理室的外部(入口部502与气体歧管连接,其中处理气体经由该气体歧管而被引导至气体注射器500),而出口部506被设置在该处理室内。耦合结构504a可以包括一个或更多沟槽,其与该处理室的突出部互锁。轴环504可包含沟槽512,其用于将轴环504密封至连接结构。轴环504还可包括孔洞520d,其与入口部502内的保形通道520连接,如下文更详细描述的。

71.如图所示,入口部502的长度可约为出口部506的长度的两倍,然而这可以取决于某些参数,例如室设计及室内的气流动力学。在一些实施方案中,入口部502的直径可大于出口部506的直径。例如,在一些实施方案中,入口部502的直径可大于出口部506的直径约30%。入口部502可包含入口孔518a(或中心孔),其中在半导体处理期间所使用的气体经由入口孔518a而被引导至气体注射器500。类似地,出口部506可包含出口孔508,其中气体从出口孔508离开气体注射器500,且因此等离子体可从出口孔508产生以与位于其下方的半导体晶片产生交互作用。在其他实施方案中,入口部502的直径可与出口部506的直径相同。

72.图5c显示了沿着图5b中的线段a-a’的气体注射器500的横截面图。如图5c中所显示的,入口孔518a可连接至出口孔508。出口孔508中的每一者的直径可小于入口孔518a的直径,并可被配置为以总合计的直径与入口孔518a的直径基本上相同。图5d显示了气体注射器500的底部的放大图,其中将出口孔508显示成以蜂巢状(或六方最密堆积)结构进行配置,在所述蜂巢状结构中,最内侧一圈的出口孔508是单一出口孔508。也就是说,如图所示,在一些实施方案中,出口孔508以同心圆进行配置,其中最外侧一圈的出口孔508的中心分隔约30

°

,中间一圈的出口孔508的中心分隔约60

°

,而因此在最外侧一圈的出口孔508的中心与中间一圈的出口孔508的中心之间的偏距约为15

°

。如图5c中所显示的,出口孔508可以从出口部506的一端部(或面)延伸朝向气体注射器500的中心,其中该气体注射器500的中

心位于入口孔518a所限定的空腔中。在一些实施方案中,出口孔508可以从出口部506的端部延伸出口部506的总长度的约50至60%。

73.除入口孔518a外,入口部502的端部也可以包含第二入口孔518b的一端(顶端)。类似地,如图5g和5h中所显示的,出口部506也可以包含与第二入口孔518b相关的第二出口孔518c。然而,与入口部502(其端部包含第二入口孔518b的顶端)不同的是,出口部506的侧部包含第二出口孔518c的底端。也就是说,出口部506的端部可仅包含出口孔508的端部。

74.如图5g的放大图中所显示的,第二出口孔518c中的每一者的底端与出口部506的侧壁呈非直角。这使得能将与提供至第二入口孔518b(并因此至第二出口孔518c)不同的气体提供至入口孔518a(并因此至出口孔508)。该角度可以例如与出口部506的侧壁表面的法线(并且也因此与端部)呈约45

°

。如图所示,可以将第二入口孔518b均匀地绕着入口孔518a设置为一圈(即,距离中心孔的中心为等距离,且每个第二入口孔518b与每个相邻的第二入口孔518b是等角度的),而第二出口孔518c均匀地围绕出口部506形成。虽然8个第二入口孔518b存在于所显示的实施方案中,因此以45

°

的增量围绕着入口孔518a,但可使用其他数量的第二入口孔518b(以及相应的第二出口孔518c)。出口孔508和第二出口孔518c的对称间隔可以在处理室内提供较均匀的气体分配,并因此提供较均匀的等离子体。

75.如上所述,在通过减材制造所产生的气体注射器中,在加工时会因为结构中的侧向压缩应变而形成dod约为15至50微米的损害(微裂缝);这种加工可包括在气体注射器进行各种孔洞的钻凿。在气体注射器的检验期间,这种微损害无法被人眼检测到。然而,由于若干机制,dod可能会在处理室中的操作期间持续增加。例如,由于在气体注射器设置于其中的处理室的操作期间进行气体注射器的热循环,因而使得dod增加。另外,在半导体处理期间使用例如卤素之类的腐蚀性气体可能会加重由腐蚀性气体所造成的侵蚀。也就是说,腐蚀性气体可能会渗过陶瓷中的微裂缝而使dod增加。这些及其他潜在的作用力的组合可能会导致结构(和/或涂层)的剥落。这可能会因此导致材料落入处理室中,并可能落在处理中的一个或更多晶片上。

76.为解决该问题,增材制造的气体注射器500也可以包含图5b-5c、5e-5f和5i中显示的一个或更多保形通道。具体而言,图5e显示了沿着图5c中的线段b-b’的气体注射器500的横截面图,而图5f显示了沿着图5c中显示的线段c-c’的气体注射器500的横截面图。虽然使用保形通道可能会提高设计和制造工艺的复杂度,但会因为am工艺中所固有的限制而添加保形通道。具体而言,在一些实施方案中,由于am工艺中的限制,使用am所制造的连续结构的厚度可能被限制在小于约6mm。由于气体注射器500的厚度可能会超过此限制(例如,入口部502的壁厚度可能会>约6mm),因此可添加保形通道以使陶瓷材料的厚度合乎期望地减小,同时仍维持结构的整体性。例如,气体注射器500可以包括例如约4mm的材料、约2mm的保形通道以及约4mm的材料的结构,从而使得能使用am工艺制造气体注射器500。也就是说,可设置保形通道,使得周围材料的至少一种尺寸小于约6mm。

77.因此,如图5c中所显示,保形通道520可延伸贯穿入口部502并进入轴环504中。如图所示,例如,由于出口部506的壁直径会小于4mm,因此保形通道520并未延伸进入出口部506。因此,可仅将保形通道520设置在室的外侧。在图5c中显示的实施方案中,保形通道520可基本上环绕着入口部502和轴环504的整体周边延伸。保形通道520可以包含通道段520a、入口通道端部520b、轴环通道端部520c以及通道端口520d。

78.具体而言,如图5c、5e和5f中所描绘的,通道段520a可以在到达入口部502的端部(面)之前终止在入口通道端部520b中,并且可以在到达与出口部506相邻的轴环504的端部之前终止在轴环通道端部520c中。此外,通道段520a可在到达气体注射器500被插置于室中的一部分(即,出口部506)之前终止在轴环通道端部520c中。类似于入口孔518a和第二入口孔518b,通道段520a可以基本上是圆柱形的。可将通道段520a的直径最小化地设计以保持气体注射器500的结构整体性,其中通道段520a的直径例如小于或等于第二入口孔518b的直径。

79.如图5e和5f中所显示的,通道段520a的相对端部可以被连接。具体而言,如图5e中显示的,可以将每个入口通道端部520b设置在基本上介于不同对的相邻第二入口孔518b之间。与第二入口孔518b相比,可将每个通道段520a和相应的入口通道端部520b设置在距离入口部502的中心为较大的直径处。在图5e中显示的实施方案中,入口通道端部520b可具有弧形,其中与入口通道端部520b的端部相比,该弧形的顶部被设置在较接近入口部502的中心。在其他实施方案中,入口通道端部520b可以具有与图中所示相反的弧形(即,将顶部设置成比端部更远离入口部502的中心)、另一弯曲形状、或可以是直的。

80.如图5e中所显示的,成对的相邻通道段520a可由入口通道端部520b连接。也就是说,如图所示,成对的交替相邻通道段520a可由单一入口通道端部520b连接,其中除未被其中一入口通道端部520b所连接的其中一对的相邻通道段520a之外,其余成对的相邻通道段520a在轴环504处被连接,如图5f所显示的。类似于入口通道端部520b,轴环通道端部520c可具有弧形,其中顶部被设置为比端部更远离入口部502的中心。也就是说,轴环通道端部520c的弧形可以与入口通道端部520b的弧形相反。如同上述,轴环通道端部520c可具有另一弯曲形状、或可以是直的。如图所示,可将每个轴环通道端部520c设置成基本上围绕着不同对的相邻第二入口孔518b。更具体而言,轴环通道端部520c中的一者的弧形可以围绕着第二入口孔518b的相应一者而居于中央。与入口通道端部520b类似的是,比起第二入口孔518b,可以将每个轴环通道端部520c的全部设置在距离入口部502/轴环504的中心为较大的直径处。

81.尽管大部分的通道段520a终止于轴环通道端部520c中,但一对的通道段520a反而可终止在一对的通道端口520d中。通道端口520d可延伸至轴环504的外直径,从而使得能在制造后通过利用例如去离子水和异丙醇对保形通道520进行冲洗来清洁保形通道520。虽然通道端口520d被显示为彼此相邻,但在其他实施方案中,可将通道端口520d设置在沿轴环504的周边的任何位置处。

82.应注意的是,虽然上方仅描述一个保形通道,但在其他实施方案中,可使用多个分离的保形通道520。在这种情形中,每个保形通道520可围绕气体注射器500而覆盖相同角度范围,或者保形通道520的至少一者的角度范围可与保形通道520中的至少另一者的角度范围不同。例如,如果使用三个独立保形通道520,每一个可围绕气体注射器500的入口部502延伸约120

°

;或者这些保形通道520中的至少一者可围绕气体注射器500的入口部502延伸小于约120

°

,而这些保形通道520中的至少一者可围绕气体注射器500的入口部502延伸大于约120

°

。每个保形通道520可终止在独立一对的通道端口520d中(即,没有两个保形通道520可共享至少一个通道端口520d)。

83.图5i显示了气体注射器500的底部视图,其中位于出口部506中的出口孔508和第

二出口孔518c被显示为由保形通道520所围绕。在图5i中,轴环504形成最外侧环(即,具有最大直径),后续的内侧环为沟槽504a以及出口部506,且具有形成最内侧环的出口孔508/入口孔518a。在图5i中,第二出口孔518c被显示为出口部506的一切面区域,而保形通道520被显示为轴环504的另一切面区域。在一些实施方案中,如图5c中所显示的,入口孔518a的直径可约为出口部506的直径的1/2。

84.在一些实施方案中,通道端口520d可位于入口部502中而非轴环504中,例如位于与入口部502的面最接近的保形通道的端部处(但通道端口520d可位于沿着保形通道520的任何位置处)。另外,虽然在图5c中描绘了保形通道520并未延伸至出口部506中,但在其他实施方案中,保形通道520可延伸至出口部506中。这种情况可发生在例如出口部506的壁直径超过4mm时。在这种实施方案中,通道端口520d可位于轴环504中、或者入口部502或出口部506中。

85.图6显示了根据另一实施方案的气体注射器的立体图。气体注射器600与位于气体注射器600的前端的相邻部件(连接器622)接合。如图5a至5i中所显示的,气体注射器600可包含入口部602、出口部606以及介于入口部602与出口部606之间的轴环604,其中入口部602被设置在处理室外侧,且处理气体经由气体歧管(未显示于图6中)而被引导至入口部602;而出口部606被设置在处理室内,且处理气体从出口部606被注入至该处理室中。入口部602可包含入口孔618a以及环绕着入口孔618a的第二入口孔618b。入口孔618a可连接至出口孔508(未显示于图6中),其中出口孔508被设置在出口部606的端部处并具有蜂巢状配置;第二入口孔618b可以与设置在出口部606的侧壁中的第二出口孔618c连接。气体注射器600也可以包含保形通道,该保形通道的端口620被设置在轴环604的侧壁中。因此,气体注射器600的结构可类似于图5a至5i中所显示的气体注射器500的结构。

86.此外,气体注射器600包含与气体注射器600的上述部分集成的连接器622。实践中,气体注射器可使用这种连接器622以将气体注射器和气体歧管密封。然而,由于形成气体注射器所用的材料与形成连接器622所用的材料之间的差异以及/或由于提高的处理复杂度等,因此连接器622和气体注射器通常是在不同时间于截然不同的制造工艺中所制造。这导致成本及部件数量的提高。虽然使用减材制造工艺时无法制造这种连接器622,但使用am可允许气体注射器和连接器622成为单一、整体的构件。

87.在通过am工艺形成的气体注射器与减材制造工艺形成的气体注射器之间会存在若干差异。通过减材制造工艺所形成的蜂巢状输出孔、中心孔(其中设置有输出孔)以及第二输出孔的显微图都显示延伸长达10微米的裂缝以及具有各种孔隙率的材料,其中空隙的直径范围从<0.25微米至>1微米。虽然最大数量的空隙<0.25微米,但大量的空隙>1微米。相比之下,通过am工艺所形成的蜂巢状输出孔、中心孔(其中设置有输出孔)以及第二输出孔的显微图都显示无从观测的表面损害(即,远小于1微米),以及远比通过减材制造工艺所形成的气体注射器更大数量的孔隙,但具有较小范围的孔隙率,其中几乎所有孔隙具有<0.25微米的直径。也就是说,在制造后且进行操作前,通过am工艺所形成的气体注射器基本上不包含损害。在一些情况下,在使用am工艺所形成的气体注射器中的孔隙量可以通过变更烧结程序而减小。与通过减材制造工艺实现的>1微米的晶粒尺寸相比(1.25、2.34、或18.48微米,具体取决于制造商),通过am工艺所制造的气体注射器的平均晶粒尺寸为0.32微米(ysz)。陶瓷添加式粉末可控制到亚微米范围,这对于任何后am工艺(例如,抛光)会是

有帮助的。

88.如显微图所显示的,通过减材制造工艺所形成的氧化钇和氧化铝气体注射器两者的中心孔的表面形态也显示出对于中心孔的表面的类似损害量。类似地,通过am工艺所形成的中心孔的表面形态显示出对于中心孔的表面的相对无损害量,伴随着可能在am工艺期间因粉末积聚而成的少量山状特征。对于通过减材制造工艺和am工艺所制造的气体注射器,使用接触式测面仪对于气体注射器的外表面及内表面两者所得到的表面粗糙度的测量值显示输出面为约25微英寸的粗糙度、输出孔为约60微英寸的粗糙度、以及输出面为约40微英寸的粗糙度。

89.与通过减材制造工艺所制造的气体注射器的测量值相比,通过am工艺所制造的气体注射器的其他测量值(如上述实施方案所提供)显示类似或较好的特征。对蜂巢的面所进行的能量色散x射线(edx)分析显示横跨整体表面的均匀组成。另外,虽然在制造后可将使用am工艺所形成的气体注射器进行清洁(例如,使用去离子水和异丙醇进行),这种气体注射器比起使用减材制造工艺所形成的气体注射器是相对干净的,其中因为在减材制造工艺中使用机油及润滑油,因而利用除油剂及其他清洁剂以进行较严密清洁。类似地,与减材制造工艺所制造的气体注射器相比,通过am工艺所制造的气体注射器在高偏压(例如,1000v)环境中使用hbr、hcl2、h2及cf

x

的混合物进行200rf小时之后显示最低程度的腐蚀。

90.图7是根据一示例性实施方案的与构件的增材制造相关的机器。机器700可以是制造构件(气体注射器)所用的添加式处理机器,或者可以是由该构件所制造的添加式处理机器。如本文所述的示例可包括逻辑、若干构件或机构或可通过逻辑、若干构件或机构来操作。电路系统是在有形实体中实施的电路的集合,其包括硬件(例如简单的电路、栅极、逻辑等)。电路系统资格可随时间推移以及潜在的硬件可变性而具有灵活性。电路系统包括可在操作时单独或组合地执行指定操作的构件。在一示例中,电路系统的硬件可不变地设计成执行特定的操作(例如,硬连线)。在一示例中,电路系统的硬件可包括可变地连接的物理构件(例如,执行单元、晶体管、简单电路等),其包括经物理性(例如,磁性、电性、通过无变化群集颗粒的可移动放置等)修改的计算机可读介质,以编码特定操作的指令。在连接物理构件方面,硬件组件的潜在的电性质被改变(例如,由绝缘体改变成导体,反之亦然)。指令使嵌入式硬件(例如,执行单元或加载机构)能够经由可变连接来建立硬件中的电路系统的构件,以在操作时执行部分特定操作。因此,当设备正操作时,计算机可读介质通信耦合至电路系统的其他构件。在一示例中,物理构件中的任何构件可用于超过一个电路系统的超过一个的构件中。例如,在操作状态下,执行单元可在一时间点用于第一电路系统的第一电路中,并在不同时间由第一电路系统中的第二电路、或由第二电路系统中的第三电路重复使用。

91.机器(例如计算机系统)700可包括硬件处理器702(例如中央处理单元(cpu)、硬件处理器芯、或其任何组合)、图形处理单元(gpu)(其可以是cpu的一部分或是独立的))、主存储器704、以及静态存储器706、这些中的一些或全部可经由链路(例如总线)708彼此通信。机器700还可包括显示器710、字母数字输入设备712(例如键盘)、以及用户接口(ui)导航设备714(例如,鼠标)。在一示例中,显示器710、字母数字输入设备712以及ui导航设备714可为触摸屏显示器。机器700可另外包括大容量储存设备(例如,驱动单元)716、信号产生设备718(例如,扬声器)、网络接口设备720、以及一或多个传感器721(诸如全球定位系统(gps)

传感器、罗盘、加速度计、或另一传感器)。机器700可包括传输介质728,诸如串联(例如,通用序列总线(usb))、并联、或其他有线或无线(例如,红外线(ir)、近场通信(nfc)等)连接,以与一或多个外围设备(例如,打印机、卡片阅读机等)通信或控制该一或多个外围设备。

92.储存设备716可以包括机器可读介质722,其上储存一或多组数据结构或指令724(其称为软件),该数据结构或指令724由本文所述的技术或功能中的任一者或多者体现或利用。指令724在其由机器700执行期间,也可完全或至少部分地常驻在主存储器704内、静态存储器706内、硬件处理器702内、或gpu内。在一示例中,硬件处理器702、gpu、主存储器704、静态存储器706、或大容量储存设备716中的一者或任何组合可构成机器可读介质722。

93.虽然机器可读介质722被作为单一介质说明,但术语“机器可读介质”可包括被构造成储存一或多个指令724的单一介质或多个介质(例如,集中式或分布式数据库、和/或相关联的高速缓存及服务器)。

94.术语“机器可读介质”可包括任何介质,其可储存、编码、或承载供机器700执行的指令724,并造成机器700执行本公开内容的技术的任一者或多者,或其可储存、编码、或承载由此指令724所使用或与此指令724相关联的数据结构。非限制性机器可读介质722的示例可包括固态存储器、及光学与磁性介质。在一示例中,群集的机器可读介质包括具有多个颗粒的机器可读介质722,该颗粒具有不变(例如,静止)质量。因此,群集的机器可读介质不是瞬时传播信号。群集的机器可读介质的特定示例可包括非挥发性存储器,诸如半导体存储器设备(例如电可编程序只读存储器(eprom)、电可擦写可编程只读存储器(eeprom))及闪存设备;磁盘,诸如内部硬盘及可移动磁盘;磁光盘;以及cd-rom和dvd-rom盘。指令724还可经由网络接口设备720使用传输介质726在通信网络上传输或接收。

95.例如,可将处理器702结合存储器704、706用于操作上述的制造装备,以制造上述任何实施方案中描述的气体注射器。显示器710、字母数字输入设备712、ui导航设备714以及信号产生设备718可用于通知操作者关于清洁的工艺,包括完成或错误,以及每一清洁装置的大概清除量(可以使用传感器721)。信息可经由网络接口设备720提供给操作者(例如,操作者的移动设备)。当由处理器702执行指令724时,可控制所有机构。

96.图8a至8f显示了通过减材制造法所制造的注射器以及根据示例性实施方案通过am所制造的注射器的不同区域的横截面。具体而言,图8a和8b分别显示了通过减材制造法所制造的注射器以及通过am所制造的注射器中的第二入口孔的横截面。类似地,图8c和8d分别显示通过减材制造法所制造的注射器以及通过am所制造的注射器的入口孔的横截面。图8e和8f分别显示通过减材制造法所制造的注射器以及通过am所制造的注射器中的第二出口孔的横截面。如图所示,在图8a、8c及8e中的每一者中,减材制造注射器中的截面孔隙具有显著的二元孔隙分布,其中所述孔隙具有<约0.25μm且>约1μm的直径,并且约0.6%至约3.1%的经测量的总体积具有孔隙。另一方面,在图8b、8d和8f中的每一者中,am注射器中的样品的孔隙的直径主要是<约0.25μm,且约7%至约10.4%的经测量的总体积具有孔隙。在一些实施方案中,可利用烧结以处理图8b、8d和8f中显示的孔隙百分比。图8a、8c和8e还显示出相对大量的加工损害(dod),其导致颗粒流入处理室中,其中该加工损害由这些图中的裂缝所证实。显而易见的是,在图8b、8d和8f中显示的am注射器中并不存在裂缝(因此无dod)。

97.图9a至9h显示了通过减材制造法所制造的注射器以及根据示例性实施方案通过

am所制造的注射器的入口孔的表面形态。图9a和9b显示了在不同分辨率下,通过减材制造法所制造的氧化钇注射器的入口孔的表面形态,其中图9b比图9a放大5倍;图9a中显示的比例尺为50μm,而图9b中的比例尺为10μm。类似地,图9c和9d显示了在不同分辨率(与上述相同)下,通过减材制造法所制造的氧化铝注射器的入口孔的表面形态,其中图9c比图9d放大5倍;图9c中显示的比例尺为50μm,而图9d中的比例尺为10μm。

98.图9e和9f显示在与上述相同的分辨率下(图9f比图9e放大5倍),通过am所制造的入口孔的表面形态。类似地,图9g和9h显示了在相同的分辨率下(图9h比图9g放大5倍),通过am所制造的第二出口孔的表面形态。

99.如图所示,与图9e至9h中显示的显微图中的表面相比,在图9a至9d中显示的显微图中的表面相对粗糙且包含许多裂缝。图9a至9d中显示的表面粗糙度和裂缝可能归因于由陶瓷表面的加工而产生的损害。在图9e至9h中可观测到多个山状特征,其可能在打印期间因粉末积聚而形成。在一些实施方案中,通过在am制造后对注射器引进抛光操作(亦称为后抛光处理),可减轻这种山状特征。

100.图10a至10d显示了以减材制造法所制造以及根据示例性实施方案通过am所制造的注射器的晶粒尺寸。具体而言,图10a显示了ysz am注射器的晶粒尺寸,图10b至10d显示了由不同制造商通过减材制造法所制造的y2o3注射器的晶粒尺寸,其中通过减材制造法所制造的y2o3注射器的晶粒尺寸类似于通过减材制造法所制造的ysz注射器的晶粒尺寸。如图所示,ysz am注射器的平均晶粒尺寸(约0.3μm)显著小于通过减材制造法所制造的y2o3注射器的晶粒尺寸(图10b的y2o3注射器为约2.3μm,图10c的y2o3注射器为约1.25μm,而图10d的y2o3注射器为约18.5μm)。因此,如先前所述,使用am工艺可实现平均为亚微米的晶粒尺寸,而对于任何后工艺(例如,抛光)会是有帮助的。额外批注及实施例

101.实施例1包括一种气体注射器,其包括:入口部,其包括位于所述入口部的入口面上的入口孔,所述入口部用于接收在半导体处理期间经由所述入口孔而引入的处理气体,所述入口部还包括设置在所述入口孔与所述入口部的侧壁之间的保形通道;出口部,其包括出口孔,其中所述处理气体在所述半导体处理期间从所述气体注射器的所述出口孔提供,所述出口孔与所述入口孔连接;以及轴环,其设置在所述入口部与所述出口部之间,所述轴环的直径大于所述入口部和所述出口部,所述保形通道延伸至所述轴环中。

102.实施例2包括实施例1所述的主题,其中:所述保形通道具有多个通道段,所述多个通道段中的每一者延伸通过所述入口部,并且在到达所述入口面之前终止于入口通道端部处。

103.实施例3包括实施例2所述的主题,其中:每个通道段还在到达所述出口部之前终止于轴环通道端部处。

104.实施例4包括实施例2-3中的任何一者或多者所述的主题,其中:成对的交替相邻的通道段经由所述入口通道端部而连接,使得每个入口通道端部与相邻入口通道端部分离,以及并非经由所述入口通道端部而连接的至少一些成对的相邻的通道段经由所述轴环通道端部而连接。

105.实施例5包括实施例2-4中的任何一者或多者所述的主题,其中:所述轴环还包括具有端口的侧壁,其中所述端口与非经由所述入口通道端部而连接的成对的相邻的通道段

中的至少一对连接。

106.实施例6包括实施例1-5中的任何一者或多者所述的主题,其中:所述保形通道基本上围绕着所述入口孔的整体而延伸的单一通道。

107.实施例7包括实施例2-6中的任何一者或多者所述的主题,其中:每个通道段的所述入口通道端部或所述轴环通道端部中的至少一者具有弧形。

108.实施例8包括实施例1-7中的任何一者或多者所述的主题,其中:所述入口孔包括单一入口中心孔以及围绕着所述入口中心孔的多个第二入口孔,所述第二入口孔与所述入口中心孔的中心是等距离的,每个第二入口孔与每个相邻的第二入口孔是等角度的;所述出口孔包括与所述入口中心孔连接的单一出口中心孔以及与所述第二入口孔连接的多个第二出口孔,所述第二出口孔被设置在所述出口部的侧壁上;以及每个入口通道端部或每个轴环通道端部中的一者的弧围绕不同的第二入口孔而呈角度地居中。

109.实施例9包括实施例8所述的主题,其中:每个入口通道端部或每个轴环通道端部中的至少另一者的弧是在相邻的第二入口孔之间而呈角度地居中。

110.实施例10包括实施例8或实施例9所述的主题,其中:每个通道段的直径小于每个第二入口孔的直径。

111.实施例11包括实施例1-10中的任何一者或多者所述的主题,并且还包括:连接器,其与所述入口部的所述侧壁一体成形,所述连接器被设计成与气体歧管连接,所述气体歧管被配置成将气体供应至所述气体注射器,所述气体注射器由陶瓷材料形成。

112.实施例12包括实施例1-11中的任何一者或多者所述的主题,其中:所述保形通道被设置成使得将围绕所述保形通道的所述气体注射器的材料的至少一种尺寸限制在小于约6mm。

113.实施例13包括实施例1-12中的任何一者或多者所述的主题,其中:所述气体注射器的损害深度小于约1微米。

114.实施例14包括一种陶瓷气体注射器的制造方法,所述方法包括:使用增材制造装备打印与所述气体注射器对应的生坯部件,所述生坯部件包括陶瓷粉末和粘合剂,所述生坯部件包括:入口部,其包括中心孔以及设置在侧壁内的保形通道,所述保形通道在到达顶面之前终止;以及轴环,其设置在所述入口部与出口部之间,所述保形通道延伸至所述轴环中,并且在延伸至所述出口部之前终止,所述保形通道被设置成将围绕着所述保形通道的所述气体注射器的材料的至少一种尺寸限制在小于约6mm;将所述生坯部件进行脱粘以移除所述粘合剂;以及在所述脱粘后,将所述生坯部件进行烧结以形成所述气体注射器,所述气体注射器的损害深度小于约1微米。

115.实施例15包括实施例14所述的主题,其中打印所述生坯部件还包括:打印所述保形通道以具有多个通道段,其中所述多个通道段中的每一者延伸通过所述入口部,并在到达所述顶面之前终止于入口通道端部处,成对的交替相邻的通道段经由所述入口通道端部而连接,使得每个入口通道端部与相邻的入口通道端部分离,其中除未经由所述入口通道端部而连接的一对相邻的通道段之外,其余所有成对的相邻的通道段经由所述轴环通道端部连接;以及打印所述轴环以具有位于侧壁中的端口,所述端口与未经由所述入口通道端部而连接的所述一对相邻的通道段连接。

116.实施例16包括实施例14或实施例1所述的主题,其中:所述中心孔由第二入口孔所

围绕,以及打印所述生坯部件还包括打印所述入口通道端部和所述轴环通道端部,使得每个入口通道端部或每个轴环通道端部中的一者的弧围绕着所述第二入口孔中的不同一者而呈角度地居中,且每个入口通道端部或每个轴环通道端部中的至少另一者的弧在所述第二入口孔的相邻者之间呈角度地居中。

117.实施例17包括一种半导体处理系统,其包括:气体歧管,其被配置成供应在半导体处理期间所使用的气体;气体注射器,其包括:入口部,其与所述气体歧管耦合,且所述气体经由所述入口部的入口面上的入口孔而被引导至所述入口部,所述入口部包括设置在所述入口孔与所述入口部的侧壁之间的保形通道,所述入口孔包括单一入口中心孔以及围绕所述入口中心孔的多个第二入口孔,所述多个第二入口孔与所述入口中心孔的中心是等距离的,每个第二入口孔与每个相邻的第二入口孔是等角度的;出口部,其中所述气体经由与所述入口孔连接的出口孔而从所述气体注射器提供,所述出口孔包括与所述入口中心孔连接的单一出口中心孔以及与所述第二入口孔连接的多个第二出口孔,所述第二出口孔被设置在所述出口部的侧壁上;以及轴环,其设置在所述入口部与所述出口部之间,所述轴环的直径大于所述入口部和所述出口部,所述保形通道延伸至所述轴环中;以及处理室,其中半导体晶片被设置在所述处理室内,所述气体注射器被耦合至所述处理室,使得所述气体从所述出口部提供至所述处理室中。

118.实施例18包括实施例17所述的主题,其中:所述保形通道具有多个通道段,所述通道段中的每一者延伸通过所述入口部,并在到达所述入口面之前终止于入口通道端部处,并且还在到达所述出口部之前终止于轴环通道端部处。

119.实施例19包括实施例18所述的主题,其中:成对的交替相邻的通道段经由所述入口通道端部而连接,使得每个入口通道端部与相邻入口通道端部分离,并非经由所述入口通道端部而连接的至少一些成对的相邻的通道段经由所述轴环通道端部而连接,以及所述轴环还包括具有端口的侧壁,其中所述端口与非经由所述入口通道端部而连接的成对的相邻的通道段中的至少一对连接。

120.实施例20包括实施例17-19中的任何一者或多者所述的主题,其还包括:连接器,其与所述入口部的所述侧壁一体成形,所述连接器被设计成与所述气体歧管连接。

121.尽管本文所讨论的目标的示例性方面已呈现并描述于本文中,但对于本领域技术人员而言,将显而易见的是,这种实施方案仅以示例方式提供。本领域技术人员在阅读并理解本文提供的材料后,将可在不背离所公开的主题范围下作出许多变化、改变及替代。应该理解的是,在实行该主题的多种实施方案时,可采用本文所述已公开的主题的实施方案的多种替代方案。

122.因此,说明书和附图应视为说明性而非限制性意义。形成本文的一部分的附图通过说明而非限制的方式示出具体的方面,在所述具体的方面中可实施主题。所说明的方面被充分详细地描述,以使本领域技术人员能够实践本文所公开的教导。可利用其他方面并由其推导,使得可在不脱离本公开内容的范围的情况下作出结构和逻辑替代及改变。因此,该详细描述不应视为具有限制意义,且各个方面的范围仅由所附权利要求、随同这些权利要求被赋予的等同方案的完整范围所界定。其用意在于,以下权利要求限定所公开的主题的范围,并由此涵盖这些权利要求范围内的方法及结构与其等同方案。

123.摘要将使得读者能快速确定技术公开的内容的本质。摘要是在其不用于解释或限

制权利要求范围或含义的理解下提交。另外,于前述详细描述中,可看出为了简化本公开的目的,将各种特征一起组合于单一方面中。本公开的该方法不应被解释为反映所主张的方面相比于每一权利要求中所明确描述的具有更多特征的用意。而是如以下权利要求所反映的,发明的主题在于少于单个公开的方面的所有特征。因此,以下权利要求由此并入详细描述中,其中每一权利要求本身独自作为独立方面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1