具有优化尺寸和次相浓度的快速烧结阴极及其形成方法与流程

具有优化尺寸和次相浓度的快速烧结阴极及其形成方法

背景技术:

1.本技术根据35 u.s.c.

§

119,要求2020年4月2日提交的美国临时申请系列第63/004,136号的优先权权益,本文以其作为基础并将其全文通过引用结合于此。

1.技术领域

2.本公开内容涉及具有优化尺寸和次相浓度的快速烧结阴极。

3.2.技术

4.正在采用具有锂(li)金属阳极的固态(ss)电池结构来努力提高锂离子(li离子)电池的能量密度。li金属的理论电荷容量约为石墨碳的10倍那么高,后者被用于常规li离子电池。目前来说,开发ss li电池的努力聚焦于开发具有高li离子传导性的材料,从而使得快速充电和放电的内部电芯电阻最小化。

5.现有阴极材料中li离子的缓慢传导速率限制了可用容量,限制充电速度以及传递可持续能源的能力,并且使得具有绝对容量目标的电池制造是繁琐且昂贵的。

6.本技术公开了改进的阴极及其形成方法用于li离子电池应用。

技术实现要素:

7.在一些实施方式中,用于电池的烧结电极,所述烧结电极具有:放置成面朝集流器的第一表面和放置成面朝电解质层的第二表面,其中,烧结电极包含:第一相和第二相,其中:第一相包含锂化合物,以及第二相包含多孔结构或者固态li离子导体中的至少一种,以及其中:第一表面与第二表面之间的烧结电极的厚度范围是10μm至200μm。

8.在可以与任意其他方面或实施方式结合的一个方面中,第二相包括多孔结构,其中:烧结电极具有5%至35%的开放孔隙度,以及多孔结构是在第一相内连续的。

9.在可以与任意其他方面或实施方式结合的一个方面中,平均来说,多孔结构的孔对齐成相对于垂直于烧结电极的第一和第二表面相差在25

°

之内。

10.在可以与任意其他方面或实施方式结合的一个方面中,多孔结构被液体电解质渗透。

11.在可以与任意其他方面或实施方式结合的一个方面中,液体电解质包括以下至少一种:六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、硼酸二草酸根(oxalto)锂(libob)、硼酸二氟草酸根(oxalto)锂(lidfob)、三氟磺酰酰亚胺锂(litfsi)或其组合。

12.在可以与任意其他方面或实施方式结合的一个方面中,第二相包括以烧结电极的5体积%至35体积%的范围存在的固态li离子导体。

13.在可以与任意其他方面或实施方式结合的一个方面中,固态li离子导体具有超过10-4

s/cm的锂离子传导率。

14.在可以与任意其他方面或实施方式结合的一个方面中,固态li离子导体是以下至少一种:石榴石锂(llzo)、硼酸锂(lbo)、钛酸锂镧(lto)、磷酸锂铝钛(latp)、磷酸锂铝锗(lagp)、li

11

alp2s

12

、磷硫化锂(lps)其组合或其经掺杂的变化形式。

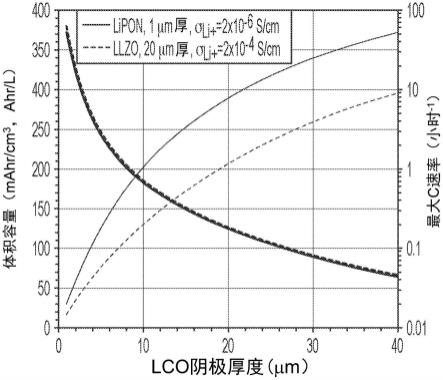

15.在可以与任意其他方面或实施方式结合的一个方面中,锂化合物包括以下至少一种:辉钴矿锂(lco)、辉钴矿锂镍锰(nmc)、亚锰酸锂尖晶石、铝酸锂镍钴(nca)、亚锰酸锂铁(lmo)、磷酸锂铁(lfp)、磷酸锂钴、锰酸锂镍、硫化锂钛,或其组合。

16.在可以与任意其他方面或实施方式结合的一个方面中,烧结电极是电池的自支撑基材。

17.在可以与任意其他方面或实施方式结合的一个方面中,电池不包含非活性(inactive)基材。

18.在可以与任意其他方面或实施方式结合的一个方面中,第一相与第二相之间的周长-表面积之比是至少0.4μm-1

。

19.在可以与任意其他方面或实施方式结合的一个方面中,烧结电极的横截面面积是至少3cm2。

20.在一些实施方式中,用于电池的阴极包括:第一相和第二相,以及第一表面和第二表面,其中,第一表面与第二表面之间的厚度是10μm至200μm;以及其中,阴极具有以下至少一种性质:开放孔隙度是5%至35%;锂离子传导率超过10-4

s/cm;以及第一相与第二相之间的周长-表面积之比是至少0.4μm-1

。

21.在可以与任意其他方面或实施方式结合的一个方面中,烧结阴极的横截面面积是至少3cm2。

22.在可以与任意其他方面或实施方式结合的一个方面中,电池包括:本文所述实施方式的阴极;渗透阴极的多孔区域的电解质材料;其中,阴极是电池的基材。

23.在可以与任意其他方面或实施方式结合的一个方面中,电解质选自:六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、硼酸二草酸根(oxalto)锂(libob)、硼酸二氟草酸根(oxalto)锂(lidfob)、三氟磺酰酰亚胺锂(litfsi)或其组合;石榴石锂(llzo)、硼酸锂(lbo)、钛酸锂镧(lto)、磷酸锂铝钛(latp)、磷酸锂铝锗(lagp)、li

11

alp2s

12

、磷硫化锂(lps)其组合或其经掺杂的变化形式。

24.在可以与任意其他方面或实施方式结合的一个方面中,电池不包含非活性(inactive)基材。

25.在可以与任意其他方面或实施方式结合的一个方面中,所述电池的体积小于包含布置在非活性基材上的阴极的电池的体积。

26.要理解的是,上面的一般性描述和下面的详细描述都仅仅是示例性的,用来提供理解权利要求书的性质和特点的总体评述或框架。

附图说明

27.所附附图提供了进一步理解,附图被结合在本说明书中并构成说明书的一部分。附图说明了一个或多个实施方式,并与说明书一起用来解释各种实施方式的原理和操作。

28.图1显示对于lipon电解质(1μm)和llzo电解质(20μm)的体积能量密度和最大c速率容量与lco阴极厚度的函数关系。

29.图2的横截面示意图显示根据一些实施方式的具有烧结阴极的li离子电池。

30.图3是常规li离子电池的横截面示意图。

31.图4是图2的电池的充电容量与图3的电池的充电容量的对比图。

32.图5-8分别是根据一些实施方式的样品e1-e4的抛光横截面的扫描电子显微镜(sem)图像。

33.图9显示根据一些实施方式的样品e1-e4的充电容量与充电速度的函数关系。

34.图10显示根据一些实施方式的样品e1-e4在1c速率时的充电容量与标称恒定孔隙度下的周长-表面积之比的函数关系。

35.图11显示对于67μm厚lco电极在1c速率时的建模容量与有机碳酸酯溶液中的1m lipf6的传导率的次相传导浓度的函数关系。

36.图12显示根据一些实施方式,对于烧结lco阴极,1c速率时的建模容量与次相的锂离子传导率的函数关系。

具体实施方式

37.下面详细参考示例性实施方式,这些实施方式在附图中示出。只要可能,在附图中使用相同的附图标记表示相同或相似的部分。附图中的组件不一定是成比例的,相反地,进行了突出强调来显示示例性实施方式的原理。应理解的是,本技术不限于说明书所述或者附图所示的细节或方法。还应理解的是,术语仅仅是用于描述目的并且不应被认为是限制性的。

38.此外,在本说明书中列出的任何实例都是示意性的而不是限制性的,并且仅列出了要求保护的本发明的诸多可能的实施方式中的一些。通常根据各种条件和参数进行其它合适修饰和调节,这对本领域技术人员来说是显而易见的,属于本公开内容的精神和范围。

39.如上文所述,目前来说,开发ss li电池的努力聚焦于开发具有高li离子传导性的材料,从而使得快速充电和放电的内部电芯电阻最小化。立方体石榴石锂(llzo)以及铝掺杂的磷酸锂钛(latp)等具有超过10-4

s/cm的li离子体积传导率,并且当厚度小于50μm时,贡献小于50ω

·

cm2的面积-比电池电阻,其中,将面积-比电阻定义为电解质区域的厚度除以其锂离子传导率。作为对比,常规使用的氧氮化锂磷(lipon)仅具有2

×

10-6

s/cm的传导率。

40.锂在阴极材料中的传输速率倾向于比在电解质中更慢。表1描述了用于原型锂电池阴极材料的传输参数。

[0041][0042]

[0043]

表1

[0044]

lco、lmo和lfp的锂离子传导率明显低于诸如llzo和latp之类的陶瓷电解质(》10-4

s/cm)。在考虑缓慢电子传导限制因素之后,lco和lfp中的li离子传导慢于lipon。在表1的那些中,仅lmo的li离子传导与lipon相当。因此,作为缓慢的li离子传导率的结果,阴极材料受到可用容量、充电速度和传递持续能量的能力的限制,从而使得具有绝对容量目标的电池制造是繁琐且昂贵的。

[0045]

不受限于理论,超越距离其与电解质的界面的阈值距离的阴极材料是不可及的,即li离子传导速率取决于阈值距离,其自身是阴极厚度的函数。换言之,更厚的阴极增加了阴极中的材料超过距离阴极-电解质界面的阈值距离的可能性,降低了li离子传导速率。另一方面,如果阴极太薄,则非活性材料(例如阴极下方的基材)也可能限制能量密度。图1显示lco阴极的体积能量密度和最大充电速率(c速率)能力与厚度的函数关系。无论电解质是lipon(1μm)或者llzo(20μm)都观察到相似的趋势:随着阴极厚度增加,最大c速率下降,其体积能量密度增加。对于图1中所测试的电池结构,集流器是铜(cu)和铝(al),分别具有10μm厚度;含有lipon电解质的电池与含有llzo电解质的电池这两者中的总充电传输电阻是一致的(20ω

·

cm2);以及从产生1v电势下降的欧姆电流密度评估最大c速率。

[0046]

对于许多电子装置,最多1小时的目标充电时间为阴极容量和属性提供了宏伟目标。从图1看出,为了满足这个1小时充电时间要求,会要求lco阴极厚度维持在低于10μm的厚度,其中,包含小于10μm厚的阴极的电池(例如,图3)的容量小于这个材料组的最大潜在容量(517mahr/cm3)的一半,因为很大一部分的空间专用于非活性的集流器和电解质材料。

[0047]

li传输通过阴极材料的缓慢速率还增加了具有绝对容量目标的电池的制造成本。常用于制造电池电极的制造工艺(例如,流带浇注和压延)的速率受到面积的控制。这些工艺的速率不依赖于电极厚度。希望更厚的电极从而:(i)使得在电池中构建容量所需要的堆叠层数最小化,(ii)降低电池中的非活性材料量;以及(iii)减少工艺设施中的基建投资。随着电池中的堆叠层数下降,还预期产率也更大。

[0048]

如本文所述,公开了用于锂电池的快速烧结(短于1小时)自支撑烧结阴极,该阴极具有:经过优化以降低电池结构中的非活性组件比例的厚度(例如,刚烧制状态的厚度是10μm至200μm);5%至35%的第二相;以及活性阴极材料和第二相的比例出于高储存容量和高充放电速率进行优化(例如,活性阴极材料与第二相之间的周长-表面积之比大于0.4μm-1

)。将周长-表面积之比定义为:活性阴极材料(例如,lco)与(1)第二相或者(2)含有第二相的区域之间的周长的总长度p

t

(例如,通过抛光横截面的图像分析测得的孔隙度)除以横截面的总面积a。活性阴极材料可以包括:辉钴矿锂(lco);辉钴矿锂镍锰(nmc)(例如,111型(li(nimnco)

1/3

o2)和811型(lini

0.8

mn

0.1

co

0.1

o2));铝酸锂镍钴(nca);亚锰酸锂铁(lmo);磷酸锂铁(lfp),或其组合。第二相可以包括:(1)渗透有液体电解质的多孔结构;或者(2)锂离子传导率超过10-4

s/cm的固态li离子导体(例如,石榴石锂(llzo),硼酸锂(lbo),钙钛矿结构材料(例如,钛酸锂镧(lto)),掺杂的lisicon结构材料(例如,磷酸锂铝钛(latp)、磷酸锂铝锗(lagp)),硫代-lisicon(例如,li

11

alp2s

12

),磷硫化锂(lps)其组合或其经掺杂的变化形式)。在一些例子中,第二相可以包括(3)锂扩散率大于10-10

cm2/s的混合导体(例如,nb2o5和wo3或者其他钨酸盐的固溶体)。第二相的孔或颗粒的中值尺寸能够缩短距离以实现活性阴极材料中强化的li离子传输。

[0049]

大体上参见附图,图3是常规固态薄膜li离子电池100的横截面示意图。电池100包括阴极集流器102和阳极集流器104,沉积在惰性机械支撑体106上。阴极108(例如,lco或lmo)形成在阴极集流器102上并且被固态电解质110(例如,lipon)所围绕。在电解质110上方以及在阳极集流器104上方沉积阳极112。提供涂层114来保护阴极108、电解质110和阳极112。在常规电池设计中,依靠机械支撑体106用于电池100的制造过程中的搬运,并且是用于沉积阴极108和电解质110的层的平台。机械支撑体106通常具有50μm至100μm的厚度。机械支撑体106和保护涂层114还提供了最终封装中的刚度并且有助于防止发生破坏。

[0050]

在这些常规电池100中,通常通过诸如rf喷溅或者脉冲激光沉积之类的工艺使得阴极108生长至所需厚度。这些沉积技术是为何常规电池100需要使用机械支撑体106的一个原因。此类常规方法以《10μm/小时的速率产生阴极材料,从实践和商业方面而言,这产生了对于这些常规阴极材料所能够实现的厚度的限制。因此,薄膜微电池仅存在于需要小尺寸电源的应用,例如:智能卡片、医疗植入物、rfid标签和无线感应。

[0051]

图2的横截面示意图显示根据一些实施方式的具有烧结阴极的li离子电池。锂离子电池10包括:烧结阴极12、电解质层或区域14以及阳极16。在实施方式中,烧结阴极12的厚度是10μm至200μm。有利的是,烧结阴极12机械支撑了锂离子电池10,从而不用在非活性机械(例如,氧化锆)支撑体上承载烧结阴极12。这种构造的一个优势在于基本上从电池结构排除了非活性组件。也就是说,在提供机械支撑功能的同时,烧结阴极12仍然是活性组分并且对电池容量具有贡献作用。因此,阴极支撑设计可以在更薄的形状因子情况下获得相同的总体容量(即,相比于例如图3的常规电池具有减小的厚度),或者保留与常规电池相似的厚度但是具有更高的净容量。

[0052]

此外,烧结阴极12可以用于固态和液体电解质锂离子电池这两种情况。具体来说,在固态电池中,电解质层14包括固态电解质,例如:lipon、石榴石锂(例如,llzo)、磷硫化锂或者锂超离子导体(lisicon)。更具体来说,在固态电池中,电解质层14包括固态电解质,锂离子传导率(例如,》10-4

s/cm)和厚度(例如,《50μm)的组合使得面积-比电阻小于约50ωcm2。具体来说,lipon的一个优势在于其阻碍了枝状物的形成。在液体电解质电池中,电解质层14包括:液体电解质(例如,六氟磷酸锂(lipf6)、四氟硼酸锂(libf4)、硼酸二草酸根(oxalto)锂(libob)、硼酸二氟草酸根(oxalto)锂(lidfob)、三氟磺酰酰亚胺锂(litfsi)或其组合,它们在诸如碳酸乙酯(ec)、碳酸二甲酯(dmc)、碳酸丙烯酯(pc)或其混合物之类的碳酸酯溶剂中),以及将阴极12与阳极16分开的聚合物或陶瓷分隔物。在任一情况下,烧结阴极12都相比于常规锂离子电池增加了充电容量。

[0053]

电池10还包括布置在烧结阴极12的第一表面上的第一集流器18。在所示的实施方式中,第二集流器20布置在阳极16上;然而,在实施方式中,阳极可以是金属(例如,锂金属或者镁金属),在该情况下,可以排除集流器。在一些实施方式中,烧结阴极16可以包括钛酸锂或钨酸锂铌中的至少一种。此外,在所示的实施方式中,电池10被包入保护涂层22中。在实施方式中,第一集流器18是铜,以及第二集流器20(如果使用的话)是铝。保护涂层22可以是例如聚对二甲苯。

[0054]

虽然所示的实施方式仅包含烧结阴极12,但是阳极16也可以是根据本公开内容的烧结电极。对于锂离子电池,烧结阴极12的一些实施方式可以包括以下至少一种:辉钴矿锂、亚锰酸锂尖晶石、铝酸锂镍钴、磷酸锂铁、磷酸锂钴、锰酸锂镍、硫化锂钛,或其组合。

[0055]

在一些锂离子电池中,阴极12可以是快速烧结自支撑烧结阴极,其包含活性材料和第二相,所述活性材料选自下组:辉钴矿锂(lco)、辉钴矿锂镍锰(nmc)、亚锰酸锂尖晶石、铝酸锂镍钴(nca)、亚锰酸锂铁(lmo)、磷酸锂铁(lfp)、磷酸锂钴、锰酸锂镍或者硫化锂钛或其组合,所述第二相选自:(1)渗透有液体电解质的多孔结构或者(2)锂离子传导率超过10-4

s/cm的固态li离子导体(例如,石榴石锂(llzo),硼酸锂(lbo),钙钛矿结构材料(例如,钛酸锂镧(lto)),掺杂的lisicon结构材料(例如,磷酸锂铝钛(latp)、磷酸锂铝锗(lagp)),硫代-lisicon(例如,li

11

alp2s

12

),磷硫化锂(lps)其组合或其经掺杂的变化形式)。第二相的孔((1)的情况)或颗粒((2)的情况)的中值尺寸(mean size)能够缩短距离以实现活性阴极材料中强化的li离子传输。在一些例子中,第二相可以包括(3)锂扩散率大于10-10

cm2/s的混合导体(例如,nb2o5和wo3或者其他钨酸盐的固溶体)。

[0056]

重要的是,烧结阴极12包括以下至少一种性质:(a)经过优化以降低电池结构中的非活性组件比例的厚度(例如,刚烧制状态的厚度是10μm至200μm);(b)5%至25%的第二相;(c)活性阴极材料和第二相的比例出于高储存容量和高充放电速率进行优化(例如,活性阴极材料与第二相之间的周长-表面积之比大于0.4μm-1

);以及(d)横截面面积至少为3cm2。将横截面面积定义为与固体电解质分隔物或者多孔分隔物接触的那个面的面积。

[0057]

此外,虽然显示的锂离子电池,但是作为替代,电池可以是基于钠离子、钙离子或者镁离子的化学物质。对于钠离子电池,(烧结)阴极12可以包括以下至少一种:namno2、na

2/3

mn

1-y

mgyo2(0《y《1)或者navpo4f,以及(烧结)阳极16可以包括以下至少一种:na2li2ti5o

12

或者na2ti3o7。对于镁离子电池,(烧结)阴极12可以包括mgcr2o4或mgmn2o4中的至少一种,以及阳极16可以是镁金属(其还可以起到集流器20的作用)。任意前述电池化学物质可以采用包含溶剂(例如,dmc)和阳离子与插入离子相匹配的盐的液体电解质。此外,对于钠离子电池,钠超离子导体(nasicon)可以用作固态电解质。

[0058]

如图4所示是根据本公开内容的图2的电池10的充电容量与图3的常规电池100的充电容量对比。在80μm的标称一致厚度情况下进行对比。具体来说,在(1)具有50μm厚的氧化锆的机械支撑体106和5μm厚的阴极的常规电池100与(2)具有35μm厚的阴极12的本文公开的电池10之间进行对比。值得注意的是,本文公开的电池10的阴极12的厚度小于常规电池100的机械支撑体106的厚度,允许将空间保留用于阳极16处的锂金属。从图4可以看出,烧结阴极12的额外厚度以及去除了机械支撑体106,这提供了高达7倍的容量(以绝对值计和以体积计)以及高达10倍的容量(以重量计)。

[0059]

烧结电极及其形成方法的大致描述

[0060]

烧结电极的各种实施方式可以包括以下至少一种:碱金属、碱土金属或者过渡金属。烧结电极包括以下至少一种性质:(a)经过优化以降低电池结构中的非活性组件比例的厚度(例如,刚烧制状态的厚度是10μm至200μm);(b)5%至35%的第二相;(c)活性电极材料和第二相的比例出于高储存容量和高充放电速率进行优化(例如,活性电极材料与第二相之间的周长-表面积之比大于0.4μm-1

);以及(d)横截面面积至少为3cm2。相比于常规电极材料,制造的烧结电极可以比典型薄膜形成的电极要大得多且是自支撑的,并且可以是没有任何额外精整技术(例如,掩模或抛光)的情况下就是可用的,这不同于其他烧结电极。

[0061]

预期本文公开的烧结电极适用于各种电池化学物质,包括:锂离子、钠离子和镁离子电池以及采用固态或液体电解质的那些。本文公开了烧结电极、制造工艺和锂离子电池

的各种实施方式。提供的此类实施方式是示例性的而不是限制性的。

[0062]

如所提及的那样,烧结电极的各种实施方式包括以下至少一种:碱金属(例如,锂、钠、钾等)、碱土金属(例如,镁、钙、锶等)或者过渡金属(例如,钴、锰、镍、铌、钽、钒、钛、铜、铬、钨、钼、锡、锗、锑、铋、铁等)。在一些实施方式中,烧结电极可以包括氧化物、硫化物、硒化物或者氟化物化合物。

[0063]

在一些实施方式中,烧结电极可以包括:辉钴矿锂(lco)、辉钴矿锂镍锰(nmc)、亚锰酸锂尖晶石(lmo)、铝酸锂镍钴(nca)、亚锰酸锂铁(lmo)、磷酸锂铁(lfp)、磷酸锂钴、锰酸锂镍、硫化锂钛(litis2)、钛酸锂、钨酸锂铌,或其组合。在一些实施方式中,烧结电极可以包括:navpo4f、namno2、na

2/3

mn

1-y

mgyo2(0《y《1)、na2li2ti5o

12

、na2ti3o7,或其组合。在一些实施方式中,烧结电极可以包括:镁铬铁矿(mgcr2o4)、mgmn2o4,或其组合。

[0064]

在实施方式中,烧结电极可以包括与第一相互混的多相,例如:第二相、第三相、第四相等。在一些实施方式中,对额外的相进行选择以提供额外功能性。在一个例子中,对于锂电极,第二相(例如,石榴石锂)可以强化电极的有效锂传导率。在一些实施方式中,第二晶相增强了电子传导率。可以在烧结之前添加额外的相,或者烧结电极可以含有开放孔隙度,其可以被额外的相所渗透。在一些实施方式中,第二相是提供了额外的电子传导率的尖晶石。

[0065]

在一些实施方式中,制造的烧结电极可以比用于电池的传统电极更大,例如采用薄膜技术制造的那些。例如,烧结电极厚度可以是如下范围:10μm至200μm,或者20μm至175μm,或者50μm至150μm,或者75μm至125μm,或者10μm至75μm,或者15μm至65μm,或者20μm至50μm,或者25μm至40μm,或者125μm至200μm,或者140μm至180μm,或者150μm至175μm,或者其中公开的任何值或范围。在一些例子中,烧结电极可以包括以如下范围存在的第二相:1%至50%,或者2%至40%,或者5%至35%,或者10%至30%,或者5%至40%,或者5%至30%,或者5%至25%,或者10%至40%,或者25%至40%,或者其中公开的任何值或范围。在一些例子中,烧结电极可以包括活性电极材料与第二相之间的如下周长-表面积比:大于0.4μm-1

,或者大于1μm-1

,或者大于2μm-1

,或者大于3μm-1

,或者大于4μm-1

,或者大于6μm-1

,或者其中公开的任何值或范围。

[0066]

除了比薄膜电极更厚之外,制造的烧结电极还可以具有相对更大的横截面面积。在一些例子中,烧结电极具有如下横截面面积:至少3cm2,或者至少5cm2,或者至少10cm2,或者至少25cm2,或者至少50cm2,或者至少100cm2,或者至少250cm2,或者至少500cm2,或者至少750cm2,或者至少1000cm2,或者其中公开的任何值或范围。在一些例子中,烧结电极具有如下横截面面积范围:3cm2至25cm2,或者25cm2至100cm2,或者100cm2至500cm2,或者500cm2至1000cm2,或者其中公开的任何值或范围。将横截面面积定义为与固体电解质分隔物或者多孔分隔物接触的那个面的面积。

[0067]

公开的烧结电极能够给通过流带(tape)制造工艺实现这些优点,其实现了“中等”厚度电极材料的快得多的制造速度,其中,加工速度不依赖于电极厚度。也就是说,制造的电极可以比通过薄膜技术制得的常规电极更厚并且比需要研磨降低至可用尺寸的其他烧结电极更薄。此外,相比于目前用于制造电极材料的情况,可以在更经济的工艺中快速烧结电极。事实上,常规工艺通常采用的薄膜技术要慢得多(例如,至少15小时)并且更难以积累起厚层。通过这种方式,本文公开的相对更厚的烧结电极不仅消除了非活性组件(例如,机

械支撑体)而且还增加了电池的充电容量。除此之外,电极的厚度以及流带浇注制造工艺能够以辊-辊形式制造电极材料。

[0068]

能够制造比常规薄膜电极更大的烧结电极的原因在于从快速烧结的流带浇注或者挤出生坯流带形成电极。为了形成生坯流带,从粉末组分、粘结剂和溶剂制备浆料(或糊料)。粉末组分包括粉末化合物,其包括以下至少一种:碱金属、碱土金属或者过渡金属。例如,粉末组分可以包括以下至少一种:li2o、li2co3、lioh、lino3、乙酸锂(ch3cooli)、柠檬酸锂(li3c6h5o7)、mno2、mn2o3、co2o3、coo、nio、ni2o3、fe2o3、fe3o4、feo、tio2、nb2o5、v2o5、vo2、ta2o5、wo3,或其组合。在一些例子中,浆料或糊料的粉末组分占了40重量%至75重量%,或者45重量%至70重量%,或者50重量%至65重量%,或者40重量%至60重量%,或者50重量%至70重量%,以浆料(或糊料)的重量计,或者其中公开的任何值或范围。

[0069]

提供浆料或糊料的粘结剂组分从而在烧结之前将粉末组分保持在一起处于生坯流带的形式。粘结剂可以是以下至少一种:聚乙烯醇缩丁醛(pvb)(例如,butvarpvb树脂,购自伊士曼化学公司(eastman chemical company)),丙烯酸聚合物(例如,elvacite丙烯酸树脂,购自璐彩特国际公司(luciteinternational)),或者聚乙烯醇,或其组合。还为浆料(或糊料)提供溶剂(例如,1-甲氧基-2-丙基乙酸酯(mpa)、乙醇-丁醇混合物等),在其中分散粉末组分和粘结剂。在一些例子中,溶剂为非极性的,在20℃的介电常数小于20或者小于10或者小于5,或者其中公开的任何值或范围。

[0070]

在一些例子中,可以对粘结剂的化学性进行调节以用于非极性溶剂(例如,mpa)。例如,butvarb-79是市售可得的pvb,其具有低浓度的来自聚乙烯醇基团的羟基(11-13重量%)并且相比于其他pvb粘结剂具有低分子量。这实现了方便溶解和高溶解度从而控制粘度和实现高固体负载。

[0071]

在一些例子中,浆料(或糊料)可以含有有助于加工的其他添加剂。例如,添加剂可以包括0.1重量%至5重量%的分散剂(例如,鱼油分散剂)和/或塑化剂(例如,邻苯二甲酸二丁酯)。其他任选的添加剂包括抗氧化剂,例如苯酚(例如,丁基化羟基甲苯(bht)或烷基化二苯胺)或者吸热分解的材料(例如,碳酸酯和氢氧化物)。

[0072]

将浆料(或糊料)流带浇注或者挤出成具有所需的烧结电极厚度的生坯流带。在实施方式中,生坯流带干燥从而去除大部分的溶剂,主要留下碱金属、碱土金属和/或过渡金属化合物以及粘结剂。在环境温度下或者在略微升高的温度(60℃至80℃)(例如,开始时是环境温度并过渡至升高的温度)下进行干燥,任选地是在循环空气环境中进行。

[0073]

在干燥之后留下的有机材料量不超过干燥的生坯流带的10重量%。在干燥之后,生坯流带去粘结并烧结。去粘结是将生坯流带加热到将聚合物粘结剂以及任何其他有机物烧掉的温度(例如,175℃至350℃)。这之后,对经过干燥和去粘结的生坯流带进行持续烧结。烧结通常发生在500℃至1350℃的温度范围,持续如下时间:短于60分钟,或者短于55分钟,或者短于50分钟,或者短于45分钟,或者短于40分钟,或者短于35分钟,或者短于30分钟,或者短于25分钟,或者短于20分钟,或者短于15分钟,或者其中公开的任何值或范围。

[0074]

作为烧结的结果,在实施方式中,烧结电极平均具有10nm至50μm,50nm至25μm,100nm至10μm,1μm至5μm的晶粒尺寸,或者其中公开的任何值或范围。在一些例子中,烧结电极具有开放孔隙度(其中,孔隙度是第二相,其中,第二相是固体第一相中的连续相)从而提供了烧结电极的第一表面到其他表面的流体连通性。

[0075]

此外,烧结电极流带的孔可以基本对齐以促进离子传输,即孔沿着垂直于第一和第二表面的轴对齐。例如,每个孔所具有的横截面尺度长于孔的任何其他横截面尺度,并且较长的横截面尺度基本上垂直于电极的第一和第二表面对齐,例如平均来说,对齐至与垂直相差在25

°

之内。

[0076]

不同于其他烧结电极,本文所述的烧结工艺产生的烧结电极在整合到电池构造中之前不需要进一步精整(例如,机械研磨或抛光)。具体来说,先前的烧结电极是由厚得多的大碟片形成的(例如,500μm至1mm),并且需要切割至可用尺寸并研磨降低至可用厚度。根据报道,此类研磨仅能够实现约130μm的厚度,这是根据常规烧结工艺制造的电极的实践限值。通过本文所述对电极进行流带浇注,不仅使得工艺更为经济(例如,没有研磨/抛光步骤并且能够采用辊-辊制造),而且还可以实现所需厚度的电极材料。

[0077]

实施例

[0078]

实施例1:流带浇注工艺

[0079]

通过流带的快速烧结制备厚度为45μm至85μm的自支撑lco阴极带材,其证实了阴极材料中的缓慢传输问题和第二传导相的益处。从山东gelon lib有限公司(p1)和美国元素公司(p2)购买用于制造流带的lco粉末,它们都是licoo2。组成标称是相同的,但是每个样品的形貌和极限粒径不同。除了调整烧结条件之外,对形貌和粒度进行选择以操控微结构。尽管粉末p2在刚接收状态时的中值粒度比p1更粗,但是它可以更快地研磨。例如,在乙醇中通过2mm直径研磨介质磨损研磨5小时之后,p2颗粒的中值粒度(0.76μm)大约为p1颗粒的中值尺寸(1.36μm)的一半。

[0080]

下表2显示用于流带浇注的釉剂(slip)的配方(即,输入到流带浇注工艺的“浆料”)。

[0081][0082][0083]

表2

[0084]

釉剂的组分同时混合并在相同操作环境下磨损研磨。预期p1和p2的中值粒度与上文所述的乙醇中通过2mm直径研磨介质进行5小时的磨损研磨的研究一致:对于p1大约为1.36μm而对于p2大约为0.76μm。采用宽度约为50.8mm的重力进料狭缝模头浇注釉剂。将栅高(即,载具与栅顶部之间的距离,其限定了流带浇注期间釉剂流过的空间)设定为8密耳至12密耳。在mylar载具上进行浇注。这些釉剂和流带的值得注意的特征在于,非挥发性有机物浓度是低的,从而抑制了流带的可燃性。

[0085]

从干燥流带辊上切下测得长度约为200mm的带材,并以2.5英寸/分钟或4英寸/分钟的速率连续牵拉通过烧结炉,所述烧结炉包括11英寸长的粘合剂烧尽区(用于去除粘合剂)和40mm长的单程管式炉,其运行在1000℃至1200℃的燃烧温度。有机粘结剂在300℃时超过80重量%发生热解,并且在800℃时几乎完全消除(99%)。这个连续烧结工艺的总时间(包括流带的加热、保温和冷却)在所有情况下都少于30分钟。保温时间是花费在烧结设定点温度的持续时间。下表3显示了快速烧制lco带材的工艺属性、性质和记号。

[0086]

条件或属性e1e2e3e4流带t1t1t2t3烧制温度(℃)1100105010501075牵拉速度(英寸/分钟)442.52.5孔隙度(%)1.220.120.520.2厚度(μm)47636881周长-表面积比(μm-1

)0.321.961.290.93

[0087]

表3

[0088]

实施例2:属性表征

[0089]

从e1-e4 lco带材分别激光切割测得直径为12.3mm的三种碟盘(总计12个样品),其中两种作为纽扣电芯中的阴极进行评估(8个样品)以及一种被选择用于进行扫描电子显微镜(sem)分析(4个样品)。对于e1-e4,通过抛光横截面的高分辨率sem图像的分析确定如下性质:(1)厚度,(2)孔隙度,以及(3)lco-孔界面的周长长度与总阴极结构面积之比,分别如图5-8。上表3提供了(1)至(3)的图5-8的量化。

[0090]

装配cr2032纽扣电芯,将14mm直径的锂片作为阳极,以及将whatman公司的17mm直径多孔玻璃纤维过滤器作为分隔器。液体电解质是碳酸乙酯与碳酸二甲酯溶液的1:1混合物中的1m lipf6。以0.1、0.3、0.5、0.8和1的c速率进行三次充放电循环,基于lco的理论容量为137ma

·

hr/g来选择电流。在恒电流下然后3.0v至4.3v的恒电压条件下进行充电。一旦电流达到c速率值的10%,则停止充电并开始放电。放电采用恒电流条件。

[0091]

图9显示根据一些实施方式的样品e1-e4的充电容量与充电速度的函数关系。在从来自e1带材的碟盘制造的电芯容量中,立刻出现了活性阴极材料中的缓慢锂传输问题。甚至在0.1的c速率时,容量勉强超过20ma

·

hr/g并且低于理论137ma

·

hr/g的15%。e1带材的孔隙度是低的(小于2%),并且图5中的sem图像强烈暗示了它的孔是完全封闭的(宽散射黑穴)。液体电解质无法渗透e1带材结构。

[0092]

通过微结构优化使得由来自e2-e4带材的碟盘制造的电芯容量急剧增加。这些碟盘全都具有约20-22%的孔隙度范围,从而孔是开放的并且能够被液体电解质渗透。液体电解质提供了更快路径用于锂离子传导进入或者离开(即,穿过)阴极结构。具有改进的e2-e4

带材微结构的电芯容量在0.1c速率的充电是具有来自e1带材的lco的电芯的7倍那么高,它们全都是在150ma

·

hr/g至160ma

·

hr/g的范围内。要注意的是,在4.3v进行充电导致容量比理论高了数个百分点。此外,e2-e4比e1更厚。电极的面积容量随其厚度而增加,作为结果,在给定c速率下,需要呈比例更高的电流密度进行充电。e2-e4的厚度用来限制这个影响。e1显示需要第二相;尽管比e2-e4更薄,e1的容量在所有c速率下都更低。因此,在一些实施方式中,第二相的量比阴极厚度更重要。

[0093]

对包含e2-e4带材的lco碟盘进行充电的容量表明随着充电速度增加的微结构的强烈趋势。图10显示根据一些实施方式的样品e2-e4在1c速率时的充电容量与标称恒定孔隙度下的周长-表面积之比的函数关系。具体来说,对1c速率时的容量基于活性lco与孔之间的周长长度与阴极结构的总面积之比的函数进行量化。

[0094]

将周长-表面积之比定义为:活性阴极材料(例如,lco)与(1)第二相或者(2)含有第二相的区域之间的周长的总长度p

t

(例如,通过抛光横截面的图像分析测得的孔隙度)除以横截面的总面积a。周长-表面积之比是表面积-体积之比的替代,并且与其成正比。因此,观察到的关于周长-表面积之比的任何趋势都等价适用于表面-体积之比。随着更高的周长-表面积之比(类似的,更高的表面-体积之比)的容量增加趋势可能是因为对于固定孔隙度,随着表面-体积之比的增加,锂离子传输进入和离开活性阴极材料的局部距离减小。随着表面-体积之比增长,存在更大的面积用于阴极中的电荷传输反应。通过数据证实了理论,具有e1-e4之间最高的周长-表面积之比的e2带材也证实了图10中的最高容量。

[0095]

e2-e4的微结构具有优化的第二相的量(约为10-25%),并且具有大于0.4μm-1

的高的表面-体积(周长-表面积)之比。图11显示对于67μm厚lco电极在1c速率时的建模容量与有机碳酸酯溶液中的1m lipf6的传导率的次相(例如,其中传导次相是多孔的)传导浓度的函数关系。从科学文献收集包含lco组分的建模参数数值。对于67μm厚的阴极结构,计算两种孔直径(1μm和3μm)的容量,如上文所述的相同的恒电流和恒电压条件下的1c速率。由于在阴极中引入了孔隙度,可用的充电容量快速上升;缩短了锂传输通过lco的局部距离并且电荷传输的面积增加。可用容量达到峰值并在之后下降的原因在于:在孔隙度浓度的临界点之后,添加更多的孔隙度仅仅起到跨过临界阈值之后降低阴极结构中的lco量的作用。传导性液体次相的优化体积百分比约为10至25%之间,并且在图11中高亮为灰色。在这个高亮区域中的容量最大并且作为第二相的体积百分比的函数的变化较为缓慢。此外,高亮区域中的容量对于电池性能和控制微结构的工艺是理想的。图11还显示通过降低孔尺寸或者锂离子传导性次相的区域尺寸来增加表面-体积比的有利作用。如上文e1-e4样品的实验证实,模具证明了更高的表面-体积比的充电容量更大。

[0096]

虽然图11对传导性次相是多孔的情况进行了建模,但是这个方案可以延伸至包括对于所有固态电池锂离子传导次相是实心的情况。图12显示对于烧结lco阴极,1c速率时的建模容量与次相的锂离子传导率的函数关系。具体来说,对于67μm厚的lco阴极(具有15体积%的次相锂离子导体),作为第二相的锂离子传导性的函数对1c速率时的充电容量进行建模。当其传导性提升到高于约10-4

s/cm时,次级锂离子导体实现了锂快速传输通过阴极结构。

[0097]

通过调节粒度、颗粒封装和烧结条件,实现了上述实例中的优化的微结构。可以根据图11,通过增加表面-体积比、通过采用更细尺寸的阴极颗粒、通过研磨更长时间段或者

采用天然就是小的来自诸如火焰热解之类的工艺的阴极材料(例如,小于300nm)来实现微结构的进一步改进。

[0098]

开发诸如本文所公开的那些结构的一个挑战在于维持第二相的连续性低于某一阈值浓度值。解决这个挑战的一种方式可能是确保固体锂离子传导次相的平均粒度小于活性阴极材料的平均粒度。更小尺寸的次级颗粒倾向于在阴极颗粒的裂缝处积累,在那里它们能够连接并形成连续网络。阴极材料的粒度也可以用于维持孔隙度的连续性用于液体渗透。具有大比例的细颗粒的粒度分布(例如,d

10

《200nm)是有利的,这是因为:可以增加封装密度,并且细组分会与较大颗粒烧结并粘结到一起,同时维持连续孔网络。

[0099]

本文公开的电极对于所有固态电池及其制造工艺的有利之处在于以下方面:(a)优化了活性阴极材料和第二相的比例从而在厚度大于20μm的阴极结构中同时获得高充放电速率的高储存容量,1c;(b)限定的第二相的中值孔径或粒度缩短了锂在活性阴极材料中的传输距离;(c)电解质与活性阴极材料之间的内表面积相对于平坦的电极-电解质界面得到了增加,从而降低了电荷传输对于总电芯电阻的贡献;(d)更厚的阴极结构降低了电池中非活性组件的比例并且阴极还可以起到经由薄膜沉积、喷涂和浇注来沉积薄的固态电解质(例如,llzo或lipon)的自立式基材的作用,达到10μm或更小的厚度;(e)可以以较小的电芯面积(即,分别为袋式电芯中更少的层数或者圆柱形电芯中更少的卷绕)实现电池的绝对容量目标;(f)更厚的阴极在结构上而言没有那么脆并且更容易进行制造、搬运和装配成电池;以及(g)通过快速连续烧结工艺对活性阴极材料和锂传导性第二相进行共烧制,如上文所解释的那样,具有更少的不合乎希望的反应。

[0100]

具体来说,对于(d),由于烧结电极是自支撑的,可以将烧结电极用作来沉积额外层的基材。例如,可以在烧结电极的表面上沉积金属层(例如,最高至15μm),从而起到电池的集流器的功能。此外,在一些例子中,固体电解质(例如,氧氮化锂磷(lipon)、石榴石锂(例如,石榴石llzo(li7la3zr2o

12

)或者磷硫化锂))可以通过rf喷溅沉积到烧结电极上。或者,可以通过li3po4或lipo3的薄层的氨解或者通过反应性烧结来施涂lipon固体电解质的薄层。认为此类工艺相比于用于固体电解质的常规沉积技术而言更快并且潜在来说没有那么基建密集型。类似地,可以通过溶胶凝胶、直接烧结和反应性烧结来施涂石榴石锂(例如,llzo)的固体电解质。

[0101]

此外,作为自支撑层,烧结电极可以为使用液体电解质的锂电池的优势制造方法提供基础。换言之,阴极(即,烧结电极)是电池的基材。具体来说,可以以连续工艺制造烧结电极并且用作间歇式或者辊-辊加工中进行涂覆的基材。此类加工可以实现例如通过喷溅和/或电解质沉积的烧结电极的金属化从而形成金属化的烧结电极。通过这种方式,对于常规锂电池,电极集流器金属的厚度可以从10-15μm的典型厚度下降到低于5μm、低于1μm或者甚至小于100nm。此外,金属化的烧结电极可以以片形式或者辊形式作为自立式组件提供给电池电芯制造商。有利的是,此类金属化烧结电极降低了通常保留给集流器的电芯体积,实现了更多的活性电极材料和更高容量。

[0102]

除了简单地实现更大电极之外,公开的烧结阴极12还提供了结构优势,相比于常规阴极增加了其电荷容量。在压延阴极108中,活性阴极颗粒制造了点接触。接触的横截面面积是小的,所以对于锂离子和电子的移动具有高阻抗。为了克服这种阻抗问题,向电极添加碳作为传导路径以促进电子传输进入和离开活性颗粒。以这种方式使用碳产生了电池容

量与充放电速率性能之间的权衡。活性阴极颗粒之间的点接触的另一个问题在于,它们是弱的,所以使用聚氟乙烯(pvf)将活性颗粒与碳粘结在一起以得到加工过程中的结构强度。相反地,所示的烧结阴极12中的颗粒彼此粘结,因此可以在烧结之后消除导电性碳和粘结剂。通过这种方式,可以减少分配给锂离子移动的孔隙度的空间比例,并且可以将更多的空间专用于烧结阴极的活性材料。发明人估算对于给定阴极材料,在等价阴极厚度的基础上,容量总计可以提升约30%。或者,对于更紧凑的电池,在阴极厚度降低20-25%的同时,可以保持相同的容量。如上文所述,烧结阴极12中的孔可以与离子传输达到和离开阳极的方向对齐,从而实现进一步的空间利用率的改善或者有助于功率密度。

[0103]

如本文所用,术语“孔隙度”描述为体积百分数(例如,至少10体积%或者至少30体积%),其中,“孔隙度”指的是烧结制品未被无机材料占据的体积部分。

[0104]

除非另有表述,否则都不旨在将本文所述的任意方法理解为需要使其步骤以具体顺序进行。因此,当方法权利要求实际上没有陈述为其步骤遵循一定的顺序或者其没有在权利要求书或说明书中以任意其他方式具体表示步骤限于具体的顺序,都不旨在暗示该任意特定顺序。

[0105]

如本文所用,术语“近似”、“约”、“基本上”以及类似术语旨在具有本公开内容所属主题的本领域技术人员普遍一致和接收使用的宽范围的含义。阅读本公开内容的本领域技术人员应理解的是,这些术语旨在实现对所述和所要求保护的某些特征进行描述,而没有将这些特征限制到所提供的精确数字范围。因此,这些术语应解读为表明所描述和要求保护的主题的非实质性或无关紧要的修改或变化被认为是在所附权利要求中所述的本发明的范围内。

[0106]

如本文所用,“任选的”或“任选地”等旨在表示随后描述的事件或情况可能出现或者可能不出现,并且该描述包括所述事件或情况发生的实例及不发生的实例。除非另外说明,否则本文所用的不定冠词“一个”或“一种”及其相应的定冠词“该”表示至少一(个/种),或者一(个/种)或多(个/种)。本文所涉及的元素的位置(例如,“顶部”、“底部”、“高于”、“低于”等)仅仅用于描述附图中的各种元素的取向。应注意的是,根据其他示例性实施方式,各种元素的取向可以是不同的,并且此类变化旨在被包含在本公开内容中。

[0107]

对于本文中基本上任何复数和/或单数术语的使用,本领域技术人员可以根据上下文和/或应用适当地从复数转换为单数和/或从单数转换为复数。为清楚起见,本文可能明确地阐述各种单数/复数排列。

[0108]

对本领域的技术人员而言,显而易见的是可以在不背离所示实施方式的精神或范围的情况下作出各种修改和变动。因为本领域的技术人员可以想到所揭示的实施方式的融合了实施方式的精神和实质的各种改良、组合、子项组合和变化,应认为所揭示的实施方式包括所附权利要求书范围内的全部内容及其等同内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1