具有稳定化特征的模块化壳体组件的制作方法

1.本发明涉及模块化壳体和模块化壳体组件,其具有防止电连接器在模块化壳体中移动的稳定化特征,从而消除了对包覆成型模块的需求。

背景技术:

2.当将电连接器组装到配合电连接器或面板时,必须控制电连接器的端子的阳插片的定位,以确保电连接器的端子与配合电连接器或面板的配合端子正确配合。适当地控制端子的阳插片的定位,使得在配合发生时端子和配合端子发生截绊的可能性最小化。这在具有大量端子的连接器中尤其重要。

3.当电连接器的部件配合在一起时,部件的定位和闩锁部分与其他部件的定位和闩锁部分配合,从而实现部件的正确组装。已知的定位和闩锁部分被制造成便于部件之间的一些运动或间隙,从而便于组装。虽然在许多情况下,部件之间的移动是无害的,但是在其他情况下,例如在公差非常紧的情况下,部件的移动是不可接受的。

4.为了更精确地控制端子和部件的位置,组装的电连接器可包覆成型为包覆成型模块。这样,可以控制端子和部件的位置。此外,在发生振动的环境中,包覆成型模块不允许端子或部件在使用过程中发生不希望的移动。

5.要解决的问题是提供一种模块化壳体和模块化壳体组件,其具有稳定化特征,稳定化特征可防止电连接器在模块化壳体内移动,而无需包覆成型。

技术实现要素:

6.该问题通过模块化壳体解决,该模块化壳体用于在其中接收至少一个电连接器组件。模块化壳体具有前壁、相对的后壁和在前壁和后壁之间延伸的侧壁。底壁在前壁、后壁和侧壁之间延伸。连接器接收开口设置在前壁中。连接器接收区域设置在前壁附近,连接器接收区域的尺寸设置成在其中接收电连接器组件。定位突起延伸到连接器接收区域中,定位突起从底壁延伸并且定位在前壁附近。

附图说明

7.现在将参照附图,通过示例的方式描述本发明,其中:

8.图1为示例性组装电连接器的透视图。

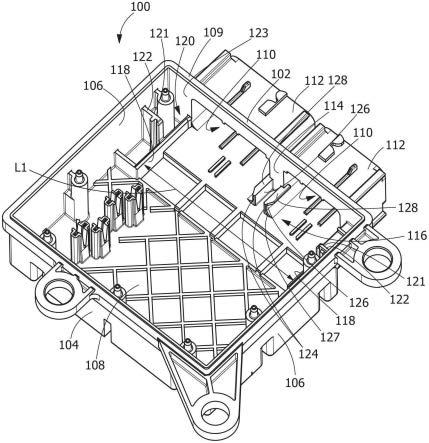

9.图2为本发明的示例性模块壳体的顶部透视图。

10.图3为部分插入模块壳体的电连接器的顶部透视图。

11.图4为完全插入模块壳体的电连接器的顶部透视图。

12.图5为图3一部分的放大剖视图,示出了模块化壳体的位于电连接器的突起接收槽中的定位突起。

13.图6为图3中一部分的放大图,示出了位于闩锁接收凹部中的闩锁。

具体实施方式

14.如图1所示,电连接器组件10具有壳体12,其端子14定位于端子接收腔16中。在不脱离本发明的范围的情况下,端子14和端子接收腔16的具体构造和数量可以变化。壳体12具有第一壁或配合面18、电路板接收面20、第二壁或后壁22、底壁24和侧壁26。

15.在图1所示的说明性实施例中,闩锁28从壳体12的第一壁18附近延伸至第二壁22附近。如图1和6所示,闩锁28具有将闩锁28附接到壳体12的侧壁26的附接部段30。闩锁28具有闩锁区域或端部32和相对的偏置区域或端部34。

16.闩锁区域或端部32具有弹性闩锁臂38,弹性闩锁臂38具有自由端,在自由端附近设有闩锁突起42。闩锁突起42具有引入表面44和锁定或参考表面46。尽管锁定或参考表面46位于闩锁突起42上,但是锁定或参考表面46可以设置在闩锁28上的其他位置。闩锁突起42可在图1所示的箭头43的方向上弹性变形。

17.在所示的说明性实施例中,电连接器组件10具有针板保持器50(图1)和针块保持器52(图1),两者配合在一起,形成电连接器组件10的壳体12。针板保持器50和针块保持器52在与本技术同一天提交的名称为“具有稳定化特征的电连接器插头(electrical connector header with stabilizing features)”的共同未决美国专利申请16/872732中有所描述,该申请的全部内容通过引用结合到本文中。所示和所述的电连接器组件10是可以使用的电连接器组件10类型的一个说明性实施例。

18.如图1和图5所示,图示的针板保持器50具有稳定化部段54,稳定化部段54位于针板保持器50的纵向中心附近。然而,稳定化部段54可以位于针板保持器50上的与针块保持器12的稳定化部段30对准的其他位置。此外,多于一个的稳定化部段54可以设置在针板保持器50上的不同位置。

19.稳定化部段54具有肋接收部段56,肋接收部段56从连接器组件10的底壁24朝向连接器组件10的电路板接收面20的方向延伸。肋接收部段56具有朝向连接器组件10的配合面18开口的突起接收槽62。如图5所示,突起接收槽62具有从连接器组件10的底壁24延伸的竖直部段64。突起接收槽62可以具有扩大的基部部段66。固定构件接收部段68从竖直部段64延伸。固定构件接收部段68从竖直部段64以一定角度延伸。在所示的示例性实施例中,固定构件接收部段68与竖直部段64大致成直角延伸,使得固定构件接收部段68基本平行于底壁24延伸。然而,可以使用竖直部段64和固定构件接收部段68的其他配置。

20.如图1所示,稳定化肋70位于底壁24和侧壁26附近。稳定化肋70的间距和定位可以变化。稳定化肋70从底壁24和侧壁26向外延伸。稳定化肋70也位于稳定化部段54的肋接收部段56中。稳定化肋70与模块化壳体100配合,以便于电连接器组件10和模块化壳体100之间的稳定和精确配合。

21.如图2所示,模块化壳体100设置为在其中接收电连接器组件10。模块化壳体100具有前壁102、相对的后壁104和在前壁102和后壁104之间延伸的侧壁106。底壁108在前壁102、后壁104和侧壁106之间延伸。盖(未示出)可以设置在模块化壳体100的顶表面109上。

22.如图2所示,前壁102具有设置在其中的两个连接器接收开口110。配合连接器接收罩112从前壁102沿远离后壁104的方向延伸。配合连接器接收罩112围绕连接器接收开口110的周边延伸。连接器接收开口110通过作为前壁102的一部分的肋114彼此隔开。虽然示出了两个连接器接收开口110和一个肋114,但是在不脱离本发明的范围的情况下,可以设

置不同数量的连接器接收开口和肋。

23.靠近前壁102处设有连接器接收区域116。连接器接收区域116的尺寸适于在其中接收连接器组件10。定位壁118位于连接器接收区域116的每一侧。定位壁118从前壁102附近朝向后壁104延伸。定位壁118在基本垂直于前壁102的方向上延伸。定位壁118从底壁108朝向顶表面109延伸。从底壁108测量的定位壁118的高度小于前壁102的高度。定位壁118位于连接器接收开口110的相对侧。设置在定位壁118之间的长度或空间l1大约等于连接器组件10的长度l2。

24.闩锁接收凹部120位于连接器接收区域116的每一侧。闩锁接收凹部120从前壁102附近朝向后壁104延伸。闩锁接收凹部120从定位壁118朝向顶表面109延伸。闩锁接收凹部120位于连接器接收开口110的相对侧。

25.闩锁接收凹部120具有与前壁102间隔开的闩锁区域或闩锁壁122。闩锁壁122具有配合锁定或参考表面121。前壁102具有偏置表面123。配合锁定或参考表面121被配置成面向偏置表面123。配合锁定或参考表面121和偏置表面123是限定闩锁接收凹部120的两个壁。

26.如图2和图5所示,定位突起124延伸至连接器接收区域116。定位突起124从底壁108延伸,并靠近前壁102定位。定位突起124可以与底壁108和前壁102一体形成。定位突起124设置在前壁102的肋114附近。然而,定位突起124可以设置在前壁102附近的其他位置。

27.定位突起124具有从底壁108延伸的竖直构件126。定位突起124可以具有扩大的基部部段127,以给定位肋124提供足够的强度,从而防止定位突起在使用过程中断裂。连接器组件固定构件128从竖直构件126的自由端延伸。紧固构件128从竖直构件126以一定角度延伸。在所示的说明性实施例中,固定构件128与竖直构件126大致成直角延伸,使得固定构件128基本平行于底壁108延伸。然而,可以使用竖直构件126和固定构件128的其他配置。

28.在将电连接器10组装到模块化壳体100中的过程中,电连接器10最初通过顶表面109移动到模块化壳体100中,直到电连接器10的底壁24与模块化壳体100的底壁104接合或接近。随着电连接器10定位在模块化壳体100中,连接器组件10然后朝着模块化壳体100的前壁102移动。当这发生时,连接器组件10的侧壁26的稳定化肋70接合模块化壳体100的定位壁118,以将连接器组件10与模块化壳体100的前壁102适当对准。稳定化肋70还接合模块化壳体100的底壁108,以将连接器组件10与连接器接收开口110适当定位。随着继续插入,端子14被插入模块化壳体100的连接器接收开口110中。

29.在插入过程中,闩锁28移动到闩锁接收凹部120中。当这发生时,闩锁臂38接合闩锁壁122。继续插入导致闩锁臂38的闩锁突起42的引入表面44接合闩锁壁122,导致闩锁突起42和闩锁臂38朝向连接器10的壳体12的侧壁26弹性变形。随着继续插入,闩锁突起42移动经过闩锁壁122,到达图6所示的位置,允许闩锁臂38返回到它们的无应力位置。在该位置,锁定或参考表面46定位成靠近并面向配合锁定或参考表面121。

30.然后移除施加在连接器10和闩锁28上的插入力。随着插入力的移除,偏置端部34试图弹性地返回到无应力或未弯曲的位置,并进而在偏置表面123上施加力。闩锁28、偏置端部34及其操作在2016年11月18日提交的共同未决的美国专利申请16/686,817中有所描述,其全部内容通过引用并入本文。当偏置表面123被固定时,偏置端部34朝向其无应力位置的返回运动(如图6中箭头35所示)导致闩锁28和连接器10朝向模块化壳体100的配合锁

定或参考表面121返回运动(如图6中箭头37所示)。在箭头37的方向上的运动继续,直到锁定或参考表面46邻接配合锁定或参考表面121,从而消除锁定或参考表面46和配合锁定或参考表面121之间的间隙。随着锁定或参考表面46与配合锁定或参考表面121接合,并且偏置端部34与偏置表面123接合,锁定或参考表面46保持与配合锁定或参考表面146接合,从而确保闩锁28准确且精确地保持在闩锁接收凹部120中的适当位置,并且因此,连接器10准确且精确地保持在模块化壳体100中的与底表面108的平面平行的平面中。

31.此外,当连接器组件10朝向模块化壳体100的前壁102移动时,连接器组件10的突起接收槽68与模块化壳体100的定位突起124接合,以将连接器组件10适当且准确地定位在模块壳体100中。当完全插入时:定位突起124的竖直构件126位于突起接收槽62的竖直部段64中;定位突起124的扩大基部部段127位于突起接收槽62的扩大基部部段66中;并且定位突起124的连接器组件固定构件128定位在突起接收槽62的固定构件接收部段68中。

32.如图1所示,稳定化肋70位于底壁24和侧壁26周围。稳定化肋70的间距和定位可以变化。稳定化肋70从底壁24和侧壁26向外延伸。稳定化肋70也位于稳定化部段54的肋接收部段56中。稳定化肋70与模块化壳体100配合,以便于电连接器组件10和模块化壳体100之间的稳定和精确配合。

33.以下协作在垂直于插入平面的四个方向上提供了电连接器组件10和模块化壳体100之间的稳定和精确的配合,从而最小化了组装时电连接器10和端子14相对于模块化壳体100的移动:i)连接器组件10的侧壁26的稳定化肋70与模块化壳体100的定位壁118的协作;ii)底壁24的稳定化肋70与模块化壳体100的底壁108的协作;iii)稳定化部段54的肋接收部段56的稳定化肋70与定位突起124的协作;以及iv)定位突起124与突起接收槽62的协作。换句话说,电连接器10被精确地定位在模块化壳体100中,并且被防止在朝向任一侧壁108、朝向底壁108或远离底壁108的方向上的不希望的移动。这允许电连接器组件10相对于模块化壳体100和配合连接器(未示出)适当定位,从而消除了对零件或部件的包覆成型的需要。

34.此外,闩锁28与闩锁接收凹部120的协作和相互作用可在电连接器组件10和模块化壳体100之间沿与插入平面一致的两个方向提供稳定和精确的配合,从而最大限度地减少组装时电连接器10和端子14相对于模块化壳体100的移动。换句话说,电连接器10被精确地定位在模块化壳体100中,并且被防止在朝向前壁102或朝向后壁104的方向上的不希望的移动。

35.因此,电连接器组件10和模块化壳体100在六个方向上固定并精确对准(两个方向如前所述,四个方向如前所述),从而最大限度地减少组装时电连接器组件10和模块化壳体100相对于彼此的移动,从而允许端子14相对于配合连接器精确定位,无需对零件或部件进行包覆成型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1