聚合物电解质膜和包括该聚合物电解质膜的膜-电极组件的制作方法

1.本公开涉及一种聚合物电解质膜和包括所述聚合物电解质膜的膜-电极组件,更具体地,涉及一种聚合物电解质膜,其具有优异的机械性能而在如离子电导率的性能方面不劣化,由此可以保证制造具有湿/干循环为30,000次以上的高耐久性的膜-电极组件,所述湿/干循环根据nedo方案的加速耐久性试验方法测量;和包括所述聚合物电解质膜的膜-电极组件。

背景技术:

2.聚合物电解质膜燃料电池(pemfc)被配置为利用其中各自包括膜-电极组件(mea)和隔膜(也称为双极板)的单元电池堆叠的结构来发电,由于其高能源效率和环境友好的特性,而作为能够替代化石燃料的下一代能源受到关注。

3.膜-电极组件通常包括阳极(也称为燃料电极)、阴极(也称为空气电极)和它们之间的聚合物电解质膜(pem)。

4.当燃料如氢气被供应至阳极时,由于氢气的氧化反应,在阳极处产生氢离子(h

+

)和电子(e-)。产生的氢离子通过聚合物电解质膜(pem)转移至阴极,产生的电子通过外部电路转移至阴极。供应至阴极的空气中的氧与氢离子和电子结合,并且由于还原而生成水。

5.为了实现聚合物电解质膜燃料电池的商业使用,还有许多需要解决的技术问题。本质上须实现聚合物电解质膜燃料电池的高性能、长寿命和成本降低。对其产生最大影响的要素是膜-电极组件,并且聚合物电解质膜是对膜-电极组件的性能和成本价格产生最大影响的核心因素之一。

6.特别地,对于应用于运输用燃料电池的膜-电极组件,最重要的是确保膜-电极组件的长时间操作的机械耐久性。通常,膜-电极组件的机械耐久性主要取决于在燃料电池的驱动过程中反复膨胀和收缩的聚合物电解质膜的耐久性。

7.为了提高聚合物电解质膜的机械耐久性,已经提出一种通过用离聚物分散液浸渍多孔载体而制造的增强复合膜型聚合物电解质膜。然而,随着多孔载体的厚度增加,聚合物电解质膜的电性能如离子电导率劣化(即,其离子电导率降低),由此,不能无限制地增加多孔载体的厚度。因此,已知由于机械耐久性和离子电导率之间的这种权衡,通过调节多孔载体的厚度来改善聚合物电解质膜的机械耐久性存在限制。

8.同时,膜-电极组件的机械耐久性通常根据nedo方案的加速耐久性试验方法通过测量湿/干循环次数来评价,其中,这种评价需要长时间(50天以上)。此外,为了评价膜-电极组件的耐久性,必须制造膜-电极组件样品,因此,(i)制造用于耐久性评价的膜-电极组件样品需要花费大量时间,并且(ii)为了形成电极而使用贵金属,因此,制造膜-电极组件样品的成本太高。

技术实现要素:

9.技术问题

10.因此,本公开涉及一种能够防止由于上述相关技术的限制和缺点引起的问题的聚合物电解质膜和包括所述聚合物电解质膜的膜-电极组件。

11.本公开的一个目的是提供一种聚合物电解质膜,其具有优异的机械性能而在如离子电导率的性能方面不劣化,从而可以保证制造具有湿/干循环为30,000次以上的高耐久性的膜-电极组件,所述湿/干循环根据nedo方案的加速耐久性试验方法测量。

12.本公开的另一目的是提供一种包括聚合物电解质膜的膜-电极组件,所述聚合物电解质膜具有优异的机械性能而在如离子电导率的性能方面不劣化,由此,所述膜-电极组件具有湿/干循环为30,000次以上的高耐久性,所述湿/干循环根据nedo方案的加速耐久性试验方法测量。

13.除了本公开的上述目的之外,本公开的其它特征和优势将在下文中描述,或者本公开所属领域的技术人员将从下面的描中清楚地理解。

14.技术方案

15.根据本公开的一个方面,提供一种包括复合层的聚合物电解质膜,其中,所述复合层包括具有多个孔隙的多孔载体和填充所述孔隙的离聚物,其中,所述聚合物电解质膜的穿刺初始应变(is)与聚合物电解质膜的穿刺最终应变(fs)的比例(is/fs)为0.4至1.0。

16.所述聚合物电解质膜在80℃和50%rh的条件下的面内离子电导率(in-plane ionic conductivity)可以为0.03s/cm至0.1s/cm,通面离子电导率(through-plane ionic conductivity)可以为0.03s/cm至0.1s/cm。

17.所述聚合物电解质膜的穿刺初始应变(is)可以为1%至6%,穿刺最终应变(fs)可以为2%至8%。

18.所述复合层可以具有第一表面和与所述第一表面相对的第二表面,所述聚合物电解质膜还可以包括:设置在所述第一表面上的第一纯层,该第一纯层包含第一离聚物;和设置在所述第二表面上的第二纯层,该第二纯层包含第二离聚物,并且所述复合层的厚度可以为所述聚合物电解质膜的厚度的30%至80%。

19.所述聚合物电解质膜的厚度可以为10μm至50μm。

20.所述复合层中的至少一部分离聚物可以与所述第一离聚物和所述第二离聚物中的至少一个相同。

21.所述多孔载体可以包括具有所述第一表面的第一多孔子载体和具有所述第二表面的第二多孔子载体,所述第一多孔子载体可以具有第一多孔隙,该第一孔隙填充有与所述第一离聚物相同的离聚物,所述第二多孔子载体可以具有第二多孔隙,该第二孔隙的与所述第一多孔子载体相邻的部分可以填充有与所述第一离聚物相同的离聚物,并且该第二孔隙的与所述第二纯层相邻的剩余部分可以填充有与所述第二离聚物相同的离聚物。

22.所述第一多孔子载体和所述第二多孔子载体可以彼此接触。

23.所述多孔载体可以包括:具有所述第一表面的第一多孔子载体;具有所述第二表面的第二多孔子载体;和设置在所述第一多孔子载体和所述第二多孔子载体之间的至少一个第三多孔子载体,并且所述第一多孔子载体、所述第二多孔子载体和所述第三多孔子载体可以彼此接触。

24.所述第一离聚物可以与所述第二离聚物相同。

25.根据本公开的另一方面,提供一种膜-电极组件,包括阳极、阴极和聚合物电解质

膜,所述聚合物电解质膜设置在所述阳极和所述阴极之间。

26.提供以上对本公开的概括性描述仅用于说明或描述本公开内容,并不限制本公开的权利范围。

27.有益效果

28.根据本公开,可以提供一种具有优异的机械耐久性和离子电导率,同时克服了在聚合物电解质膜的机械耐久性与离子电导率之间存在折衷的工业偏见的聚合物电解质膜。

29.特别地,根据本公开的聚合物电解质膜具有优异的机械耐久性,使得聚合物电解质膜的刺穿初始应变is与聚合物电解质膜的刺穿最终应变fs的比例(以下称为“is/fs比”)为0.4至1.0,由此,可以保证制造具有根据nedo方案的加速耐久性试验方法测量的30,000次湿/干循环以上的高耐久性的膜-电极组件。此外,所述聚合物电解质膜表现出优异的性能,使得即使该聚合物电解质膜具有这样优异的机械耐久性,其在80℃和50%rh的条件下的面内离子电导率和通面离子电导率也为0.03s/cm至0.1s/cm。

30.另外,根据本公开,已经发现,通常根据nedo方案的加速耐久性试验方法测量的膜-电极组件的机械耐久性与聚合物电解质膜的is/fs比直接相关。因此,在聚合物电解质膜的制造步骤中,测量聚合物电解质膜的is/fs比,由此,可以在没有实际制造膜-电极组件的情况下容易地预测使用所述聚合物电解质膜制造的膜-电极组件的机械耐久性,因此,可以显著减少膜-电极组件和燃料电池的研究和开发所需要的时间和成本。

附图说明

31.附图帮助理解本公开并且构成本说明书的一部分,附图与本公开的详细描述一起说明本公开的原理。

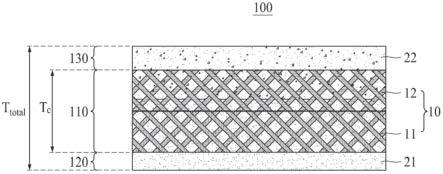

32.图1是根据本公开的一个实施方案的聚合物电解质膜的剖视图。

具体实施方式

33.下文中,将参照附图详细地描述本公开的实施方案。

34.图1是根据本公开的一个实施方案的聚合物电解质膜100的剖视图。

35.如图1中所示,根据本公开的聚合物电解质膜100包括复合层110,该复合层110包括具有多个孔隙的多孔载体10和填充所述孔隙的离聚物21和离聚物22。

36.多孔载体10可以包含具有高的耐热性和耐化学分解性的全氟化聚合物(例如,聚四氟乙烯(ptfe)或聚四氟乙烯与cf2=cfc

nf2n+1

(n是1至5的实数)或cf2=cfo-(cf2cf(cf3)o)

mcnf2n+1

(m是0至15的实数,n是1至15的实数)的共聚物)。作为非排他性实例,可以使用作为市售固体的膨胀聚四氟乙烯膜(e-ptfe膜)作为多孔载体10。

37.或者,多孔载体10可以是由烃类聚合物制成的非织造网。例如,多孔载体10可以是其中平均直径为40nm至5000nm的纳米纤维无规排列的纳米网。所述烃类聚合物可以是具有优异的耐化学性并且在高湿度环境中没有因水分而变形的风险的聚合物,如脂肪族聚酰胺、芳香族聚酰胺、聚酰亚胺、聚醚酰亚胺、聚丙烯腈、聚苯胺、聚环氧乙烷、聚萘二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、苯乙烯丁二烯橡胶、聚苯乙烯、聚氯乙烯、聚乙烯醇、聚偏二氟乙烯、聚乙烯基丁烯、聚氨酯、聚苯并恶唑、聚苯并咪唑、聚酰胺酰亚胺、聚对苯二甲酸乙二醇酯、聚苯硫醚、聚乙烯、聚丙烯、它们中的两种或更多种的共聚物、或它们中的两种或多

种的混合物。具体地,聚酰亚胺是用于形成多孔载体10的优选的候选材料之一,因为聚酰亚胺具有优异的耐热性、耐化学性和尺寸稳定性。

38.多孔载体10的孔隙率可以为45%以上,优选地为50%以上,更优选地为60%至90%。如果多孔载体10的孔隙率小于45%,则多孔载体10中的离聚物的量太少,从而聚合物电解质膜100的离子电导率降低。另一方面,如果多孔载体10的孔隙率大于90%,则多孔载体的固有增强功能不能实现,并且多孔载体的尺寸稳定性会降低,因此,不能顺利进行后续工艺。

39.离聚物21和离聚物22各自是具有阳离子交换基团的阳离子导体或具有阴离子交换基团的阴离子导体。

40.所述阳离子导体可以是包含选自磺酸基、羧基、硼酸基、磷酸基、酰亚胺基、磺酰亚胺基、磺酰胺基、氟化磺酸基和它们的衍生物中的至少一种阳离子交换基团的氟类聚合物。例如,所述阳离子导体可以是,但不限于,四氟乙烯与氟乙烯基醚的共聚物,包括聚(全氟磺酸)、聚(全氟羧酸)和磺酸基团,脱氟聚醚酮硫化物,或它们中的两种或更多种的混合物。

41.或者,所述阳离子导体可以是包含选自磺酸基、羧基、硼酸基、磷酸基、酰亚胺基、磺酰亚胺基、磺酰胺基、氟化磺酸基和它们的衍生物中的至少一种阳离子交换基团的烃类聚合物。例如,所述阳离子导体可以是,但不限于,磺化聚酰亚胺(s-pi)、磺化聚芳醚砜(s-paes)、磺化聚醚醚酮(speek)、磺化聚苯并咪唑(spbi)、磺化聚砜(s-psu)、磺化聚苯乙烯(s-ps)、磺化聚磷腈、磺化聚喹喔啉、磺化聚酮、磺化聚苯醚、磺化聚醚砜、磺化聚醚酮、磺化聚亚苯基砜、磺化聚苯硫醚、磺化聚苯硫醚砜、磺化聚苯硫醚砜腈、磺化聚芳醚、磺化聚芳醚腈、磺化聚芳醚醚腈、磺化聚芳醚砜酮和它们中的两种或更多种的混合物。

42.所述阴离子导体是能够传递阴离子的聚合物。通常可以使用掺杂有金属氢氧化物的聚合物作为阴离子导体。具体地,可以使用掺杂有金属氢氧化物的聚(醚砜)、聚苯乙烯、乙烯基类聚合物、聚(氯乙烯)、聚(偏二氟乙烯)、聚(四氟乙烯)、聚(苯并咪唑)或聚(乙二醇)作为阴离子导体。

43.根据本公开的聚合物电解质膜100具有150n/mm以上(例如,170n/mm至320n/mm)的md撕裂强度和150n/mm以上(例如,160n/mm至320n/mm)的td撕裂强度

44.本说明书中使用的术语“md”和“td”分别表示“纵向”和“横向”。“纵向”是当制造时聚合物电解质膜100移动的方向,“横向”是与“纵向”垂直的方向。

45.在本公开中,聚合物电解质膜100的“撕裂强度”如下测量。

46.[撕裂强度]

[0047]

取50mm

×

50mm的样品,并根据astm d624使用万能试验机(utm)(instron 5966)在下面的条件下测量直至样品被撕裂施加至样品的最大力。

[0048]-温度:23

±

2℃

[0049]-相对湿度:50

±

5%

[0050]-试验速度:500

±

50mm/min

[0051]

随后,使用下面的公式1计算样品的撕裂强度。

[0052]

[公式1]:ts=f/d

[0053]

其中,ts表示样品的撕裂强度(n/mm),f表示施加至样品的最大力(n),并且d表示中值厚度(median thickness)(mm),其是在样品的中心部分的三个点处测量的样品的厚度

的算术平均值。

[0054]

以与上述相同的方式,得到五个样品的撕裂强度,并计算其算术平均值,由此得到聚合物电解质膜100的撕裂强度。

[0055]

即使聚合物电解质膜100具有上述特定范围的md撕裂强度和td撕裂强度,使用这种聚合物电解质膜100根据常规方法制造的膜-电极组件也不总是满足工业所需要的高耐久性(即,根据nedo方案的加速耐久性试验方法测量的湿/干循环>30,000次)。换言之,150n/mm以上的md撕裂强度和150n/mm以上的td撕裂强度是满足30,000次湿/干循环以上的必要条件,而不是其充分条件。

[0056]

尽管聚合物电解质膜100的md撕裂强度为150n/mm以上并且td撕裂强度为150n/mm以上,因此,需要实际制造膜-电极组件样品并且根据nedo方案的加速耐久性试验进行耐久性试验,以便检查使用所述聚合物电解质膜根据常规方法制造的膜-电极组件是否具有足够的耐性。这需要大量时间并导致成本增加。

[0057]

根据本公开,已经发现,当md撕裂强度为150n/mm以上并且td撕裂强度为150n/mm以上的聚合物电解质膜100的is/fs比(即,穿刺初始应变is与穿刺最终应变fs的比例)为0.4至1.0时,使用这种聚合物电解质膜根据常规方法制造的膜-电极组件始终满足湿/干循环为30,000次以上。因此,根据本公开,通过测量聚合物电解质膜的is/fs比,可以在不实际制造膜-电极组件的情况下,检查待使用所述聚合物电解质膜制造的膜-电极组件是否满足工业所需要的机械耐久性。因此,可以选择减少膜-电极组件和燃料电池的研究和开发所需要的时间和成本。

[0058]

在本公开中,聚合物电解质膜100的“穿刺初始应变is”和“穿刺最终应变fs”如下测量。

[0059]

[穿刺初始应变和穿刺最终应变]

[0060]

取50mm

×

50mm的样品,并且使用万能试验机(utm)(instron 5966)测量样品的耐刺穿性。根据astm f1342使用由instron company提供的用于击穿试验的夹具(样品架和探针)作为重复穿刺的配件。具体地,将样品固定在支架上(从基面至样品的距离:100mm)之后,使用探针在下面的条件下重复进行穿刺(负载:10n),并且测量由于每次穿刺而缩短的距离(即,“位移”)。此时,将0.2n的负载下的位移视为零点。

[0061]-温度:23

±

2℃

[0062]-相对湿度:50

±

5%

[0063]-模式:压缩模式

[0064]-循环周期:20次

[0065]-试验速度:100mm/min

[0066]

使用探针重复进行两次穿刺(负载:10n)时的应变(即,“穿刺初始应变is”)和使用探针重复进行20次穿刺(负载:10n)时的应变(即,“穿刺最终应变fs”)分别通过下面的公式2和公式3计算。

[0067]

[公式2]:is(%)=[(d

2-d1)/d1]

×

100

[0068]

[公式3]:fs(%)=[(d

20-d1)/d1]

×

100

[0069]

其中,is表示穿刺初始应变,fs表示穿刺最终应变,d1表示由于第一次穿刺引起的位移(mm),d2表示由于第二次穿刺引起的位移(mm),d

20

表示由于第二十次穿刺引起的位移

(mm)。

[0070]

根据本公开的聚合物电解质膜100的is/fs比为0.4至1.0,因此,可以保证制造湿/干循环为30,000次以上的高耐久性的膜-电极组件,所述湿/干循环根据nedo方案的加速耐久性试验方法测量。

[0071]

在本公开的实施方案中,聚合物电解质膜100可以具有1%至6%的穿刺初始应变is和2%至8%的穿刺最终应变fs。

[0072]

根据本公开,在80℃和50%rh的条件下,聚合物电解质膜100的面内离子电导率可以为0.03s/cm至0.1s/cm,更具体地为0.040s/cm至0.1s/cm,还更具体地为0.040s/cm至0.050s/cm,并且通面离子电导率可以为0.03s/cm至0.1s/cm,更具体地为0.038s/cm至0.1s/cm,还更具体地为0.038s/cm至0.045s/cm(根据本公开的聚合物电解质膜100在具有优异的机械性能的同时具有高离子电导率的详细原因将在下面描述)。

[0073]

因此,根据本公开的实施方案的聚合物电解质膜100具有优异的机械性能(即,is/fs比为0.4至1.0)而没有诸如离子电导率的性能劣化,由此可以保证制造在具有30,000次湿/干循环以上的高耐久性的同时具有优异的电气性能的膜-电极组件。

[0074]

在本公开中,使用下面的方法测量聚合物电解质膜100的面内离子电导率和通面离子电导率。

[0075]

[面内离子电导率]

[0076]

使用磁悬浮天平装置(bell japan company)在80℃和50%rh下测量聚合物电解质膜100的面内离子电导率。

[0077]

[通面离子电导率]

[0078]

使用通面膜试验系统(scribner associates,mts 740)根据恒流四端法测量聚合物电解质膜100的通面离子电导率。具体地,在80℃和50%rh的条件下在对样品的两侧施加交流电的同时测量样品(10mm

×

30mm)中产生的交流电位差,以得到膜电阻r(ω)。随后,使用下面的公式4计算聚合物电解质膜100的通面离子电导率。

[0079]

[公式4]:σ=l/[r

×

a]

[0080]

(其中,σ表示通面离子电导率(s/cm),l表示电极间的距离(cm),r表示膜电阻(ω),a表示膜的有效面积(cm2)。)

[0081]

如图1中所示,根据本公开的实施方案,复合层110可以具有第一表面和与第一表面相对的第二表面,并且聚合物电解质膜100还可以包括设置在第一表面上的第一纯层120,和设置在第二表面上的第二纯层130。

[0082]

第一纯层120可以包含第一离聚物21,第二纯层130可以包含第二离聚物22。

[0083]

复合层110中的至少一部分离聚物可以与第一纯层120的第一离聚物21以及第二纯层130的第二离聚物22中的至少一种相同。

[0084]

在本公开的实施方案中,聚合物电解质膜100的厚度t

total

可以为10μm至50μm,并且复合层110的厚度tc可以为聚合物电解质膜100的厚度t

total

的30%至80%,更优选地35%至75%,还更优选地40%至70%。

[0085]

即,在本公开的实施方案中,复合层110的厚度tc为聚合物电解质膜100的厚度t

total

的30%以上,更优选地35%以上,还更优选地40%以上,由此,聚合物电解质膜100可以具有优异的机械性能(即,is/fs比为0.4至1.0),使得可以保证制造具有30,000次湿/干循

环以上的高耐久性的膜-电极组件。

[0086]

相反,如果复合层110的厚度tc超过聚合物电解质膜100的厚度t

total

的80%(即,第一纯层120和第二纯层130各自相对太薄),则聚合物电解质膜100难以具有本公开的范围内的这种高离子电导率。

[0087]

如图1中所示,根据本公开的实施方案的多孔载体10包括第一多孔子载体11和第二多孔子载体12。

[0088]

第一多孔子载体11具有复合层110的第一表面。即,第一多孔子载体11的一个表面构成复合层110的第一表面。类似地,第二多孔子载体12具有复合层110的第二表面。即,第二多孔子载体12的一个表面构成复合层110的第二表面。

[0089]

第一多孔子载体11和第二多孔子载体12可以是相同种类的载体或不同种类的载体。例如,第一多孔子载体11和第二多孔子载体12都可以为e-ptfe膜,或第一多孔子载体11和第二多孔子载体12都可以为非织造网。当第一多孔子载体11和第二多孔子载体12均为e-ptfe膜时,所述子载体可以堆叠,使得其扩展方向彼此垂直。

[0090]

如图1中所示,第一多孔子载体11和第二多孔子载体12可以彼此接触。由于第一多孔子载体11和第二多孔子载体12彼此紧密接触,因此,除非子载体是可以彼此区分的不同种类的多孔载体,否则不能目测检查它们之间的界面。即,多孔载体10可以是表观单一多孔载体。

[0091]

与由具有与多孔载体10相同厚度的实际的单一多孔载体增强的聚合物电解质膜(即,能够提供与多孔载体10相同或相似的机械性能)相比,根据本公开的实施方案的具有第一多孔子载体11和第二多孔子载体12的聚合物电解质膜100在数个方面提供许多优点。例如,根据本公开的实施方案,与用离聚物浸渍具有与多孔载体10相同厚度的实际的单一多孔载体的情况相比,(i)在离聚物浸渍过程中,直接接触离聚物的多孔载体10的表面积大,由此,通过离聚物溶液或分散液对多孔载体10的润湿更好地进行,因此,可以使由于使用载体引起的聚合物电解质膜100的离子电导率劣化最小化(即,载体10的孔隙中的空气被更好地排出并且空的空间充满离聚物,由此防止不利地影响最终聚合物电解质膜100中的离子电导率的微气泡剩余,因此,在载体10的通面方向上良好地形成为氢离子提供移动路径的水通道),并且(ii)能够吸收聚合物电解质膜100的变形的区域增加,因此,可以进一步降低聚合物电解质膜100的穿刺应变(即,可以改善耐穿刺性)。

[0092]

因此,根据本公开的实施方案的具有第一多孔子载体11和第二多孔子载体12的聚合物电解质膜100可以具有优异的机械性能,而如离子电导率的性能没有下降。

[0093]

此外,在本公开的实施方案中,第一多孔子载体11和第二多孔子载体12各自的md拉伸伸长率与td拉伸伸长率的比例(以下称为“md/td拉伸伸长率比”)可以为0.9至1.5,更具体地为1至1.3。即,在本公开的实施方案中,可以使用具有在上述范围内的md/td拉伸伸长率比的高度各向同性的载体作为各个第一多孔子载体11和第二多孔子载体12,从而可以制造具有优异的机械性能(即,is/fs比为0.4至1.0)的聚合物电解质膜100,使得可以保证制造具有30,000次湿/干循环以上的高耐久性的膜-电极组件。

[0094]

第一多孔子载体11可以具有多个第一孔隙,其中,所述第一孔隙可以填充有与第一纯层120的第一离聚物21相同的离聚物。

[0095]

第二多孔子载体12可以具有多个第二孔隙,其中,所述第二孔隙的与第一多孔子

载体11相邻的部分可以填充有与第一纯层120的第一离聚物21相同的离聚物,并且所述第二孔隙的与第二纯层130相邻的剩余部分可以填充有与第二纯层130的第二离聚物22相同的离聚物。

[0096]

即,在本公开的实施方案中,由于第二多孔子载体12中存在第一离聚物21与第二离聚物22之间的界面(即,由于第二多孔子载体12中存在的第一离聚物21充当锚),因此,(i)可以确保第一多孔子载体11与第二多孔子载体12之间的强粘合力,该粘合力不小于通过粘合剂和/或热压接合的多孔载体的堆叠结构的粘合力,并且(ii)可以防止当载体通过粘合剂和/或热压彼此接合时可能引起的离子电导率劣化。因此,根据本公开的实施方案的聚合物电解质膜100可以具有优异的机械性能而如离子电导率的性能不降低。

[0097]

第一离聚物21可以与第二离聚物22相同或不同。

[0098]

下文中,将详细描述图1中所示的制造根据本公开的实施方案的聚合物电解质膜100的方法。

[0099]

根据本公开的实施方案的方法包括:(i)将包含第一离聚物21的第一离聚物分散液流延到玻璃板上的步骤;(ii)将干燥状态的第一多孔子载体11放置在第一离聚物分散液上,使得第一多孔子载体11变为完全湿润状态的步骤;(iii)在第一多孔子载体11变为完全湿润状态之后立即将干燥状态的第二多孔子载体12加到第一多孔子载体11上,使得第一多孔子载体11和第二多孔子载体12彼此接触的步骤;(iv)将包含第二离聚物22的第二离聚物分散液涂布至第二多孔子载体12,使得第二多孔子载体12变为完全湿润状态的步骤;和(v)将湿润状态的第一多孔子载体11和第二多孔子载体12干燥的步骤。

[0100]

可以在第一多孔子载体用第一离聚物分散液保持在完全润湿的状态的同时将第二多孔子载体12加到第一多孔子载体11上,由此,第二多孔子载体12的一部分第二孔隙可以填充有第一离聚物分散液。因此,如前面所述,存在于第二多孔子载体12的一部分第二孔隙中的第一离聚物21充当锚,从而可以确保第一多孔子载体11与第二多孔子载体12之间的强粘合力,并且可以显著改善聚合物电解质膜100的机械性能。

[0101]

此外,根据本公开,可以在不使用单独的粘合剂和/或热压工艺的情况下得到第一多孔子载体11与第二多孔子载体12之间的高粘合力,因此,可以防止当通过粘合剂和/或热压将载体彼此接合时可能引起的离子电导率劣化。因此,根据本公开的实施方案的聚合物电解质膜100可以具有优异的机械性能而如离子电导率的性能不降低。

[0102]

即,根据本公开的聚合物电解质膜100与通过制造两个或更多个聚合物电解质膜并通过粘合剂和/或热压将它们彼此接合而制造的堆叠型聚合物电解质膜的区别在于,在第一多孔子载体11和第二多孔子载体12之间不包括仅由离聚物形成的纯层。与本公开不同,在堆叠型聚合物电解质膜中,(i)如前面所述,不可避免地引起由于粘合剂和/或热压引起的离子电导率劣化,并且(ii)在多孔载体之间存在仅由离聚物制成的纯层,由此,对氢气移动的阻力相对降低,因此,由于相对高的氢气渗透而显著降低化学耐久性。

[0103]

如前面所述,第一多孔子载体11和第二多孔子载体12可以是相同种类的载体或不同种类的载体。例如,第一多孔子载体11和第二多孔子载体12都可以为e-ptfe膜,或第一多孔子载体11和第二多孔子载体12都可以为非织造网。

[0104]

如前面所述,在本公开的实施方案中,第一多孔子载体11和第二多孔子载体12各自是md/td拉伸伸长率比为0.9至1.5,更具体地为1至1.3的相对高度各向同性的载体。

[0105]

然而,对于可用作根据本公开的各个第一多孔子载体11和第二多孔子载体12的e-ptfe膜,其在膨胀方向(即,md)上的机械性能与其在垂直于膨胀方向的方向(即,td)上的机械性能之间存在一些差异(即,md/td拉伸伸长率比可以略低于1或略高于1)。因此,当第一多孔子载体11和第二多孔子载体12均为e-ptfe膜时,可以将第二多孔子载体12加到第一多孔子载体11上,使得其膨胀方向彼此垂直,从而可以进一步提高多孔载体10的总各向同性,因此,可以进一步改善聚合物电解质膜100的机械性能。

[0106]

将包含第二离聚物22的第二离聚物分散液涂布到第二多孔子载体12上使得第二多孔子载体12变为完全湿润状态的步骤可以包括:(i)当第一离聚物21和第二离聚物22彼此相同时,在将第二多孔子载体12加到第一多孔子载体11上之后,将第一多孔子载体11和第二多孔子载体12浸渍在第二离聚物分散液中的步骤,或(ii)使用如棒涂、逗号涂、狭缝模涂、丝网印刷、喷涂、刮刀涂等的方法将第二离聚物分散液涂布至第二多孔子载体12的暴露表面的步骤。

[0107]

第一离聚物分散液和第二离聚物分散液各自可以是其中第一离聚物21或第二离聚物22分散在水、亲水性溶剂、有机溶剂或它们中的两种或更多种的混合溶剂中的分散液。

[0108]

所述亲水性溶剂可以具有选自醇、异丙醇、酮、醛、碳酸酯、羧酸盐、羧酸、醚和酰胺中的有至少一种官能团,它们各自包括直链或支链的具有1至12的范围内的碳数的饱和或不饱和烃作为其主链。它们各自可以包括脂环或芳环化合物作为其主链的至少一部分。

[0109]

所述有机溶剂可以为n-甲基吡咯烷酮、二甲基亚砜、四氢呋喃或它们中的两种或更多种的混合物。

[0110]

为了用离聚物21和离聚物22完全填充第一多孔子载体11和第二多孔子载体12的孔隙,可以适当地调节各种因素,如温度和时间。例如,可以适当地确定第一多孔子载体11和第二多孔子载体12的厚度、第一离聚物分散液和第二离聚物分散液的浓度以及溶剂或分散介质的种类中的至少一个。

[0111]

在将第一多孔子载体11和第二多孔子载体12干燥的步骤中,可以在60℃至150℃下进行第一干燥15分钟至1小时,并且可以在150℃至190℃下进行第二干燥3分钟至1小时。具体地,第一干燥可以在60℃至120℃下进行15分钟至1小时,并且第二干燥可以在170℃至190℃下进行3分钟至1小时。如果第一干燥温度低于60℃或者第一干燥时间小于15分钟,则溶剂/分散介质不能第一排出,从而无法得到高致密膜。如果第二干燥温度大于190℃或者第二干燥时间大于1小时,则离子交换基团(例如磺酸基)会被分解,从而膜的性能会劣化。

[0112]

尽管图1中所示的聚合物电解质膜100仅包括两个多孔子载体11和多孔子载体12,但是考虑到所需要的具体地物理性能,根据本公开的聚合物电解质膜100可以包括多于两个的多孔子载体。

[0113]

在本公开的另一实施方案中,聚合物电解质膜100可以包括单个多孔载体10而不是多孔子载体11和多孔子载体12的多个,并且可以通过将离聚物分散液加入到溶剂中并使用共振声波法将其混合来制备要填充单个多孔载体10的孔隙的离聚物分散液。由此制备的离聚物分散液具有高分散稳定性。

[0114]

可以对使用共振声波法通过混合得到的混合物施加高压,以便进一步增加离聚物分散液的分散稳定性。

[0115]

在本公开中,具有高分散稳定性的离聚物分散液是指由下面的公式5定义的粘度

比为1.7以下,并且由下面的公式6定义的剪应力比为1.5以下的离聚物分散液,其中,离聚物分散液的粘度和剪切应力使用流变仪在剪切速率从0.001s-1

增加至1000s-1

,然后从1000s-1

减少至0.001s-1

的同时测量。

[0116]

[公式5]:粘度比=η2/η1[0117]

(其中,η1表示在剪切速率增加时测量的离聚物分散液在剪切速率为1s-1

时的第一粘度,η2表示在剪切速率降低时测量的离聚物分散液在剪切速率为1s-1

时的第二粘度。)

[0118]

[公式6]:剪应力比=σ2/σ1[0119]

(其中,σ1表示第一剪切应力,其是在剪切速率增加时测量的剪切速率为1s-1

时的剪切应力,σ2表示第二剪切应力,其是在剪切速率降低时测量的剪切速率为1s-1

时的剪切应力。)

[0120]

具有足够高的分散稳定性同时包含高含量的离聚物固体的离聚物分散液可以使聚合物电解质膜100中的离聚物的形态优化,从而可以改善聚合物电解质膜100的离子电导率。

[0121]

具体地,具有高分散稳定性的离聚物分散液具有优异的浸渍性能和小且均匀的粒径。因此,当用离聚物分散液浸渍或涂布多孔载体10以形成增强复合膜型聚合物电解质膜100时,在通面方向和面内方向上良好地形成为氢离子提供移动路径的水通道,由此,可以改善聚合物电解质膜100在面内方向和通面方向两者上的离子电导性。

[0122]

因此,即使当使用足够厚的单个多孔载体10,使得复合层110的厚度tc相当于聚合物电解质膜100的厚度t

total

的30%至80%时,通过使用根据本公开的高分散稳定性的离聚物分散液,可以抵消由于使用厚的单个多孔载体10而导致的离子电导率劣化。因此,通过所述实施方案得到的聚合物电解质膜100可以凭借厚的单个多孔载体10而具有优异的机械耐久性(即,is/fs比为0.4至1.0),并且可以凭借具有高分散稳定性的离聚物分散液而具有优异的离子电导率(即,在80℃和50%rh的条件下,面内离子电导率和通面离子电导率为0.03s/cm至0.1s/cm)。

[0123]

当然,所述具有高分散稳定性的离聚物分散液也可以优选地应用于具有多个多孔子载体11和多孔子载体12的聚合物电解质膜100。

[0124]

根据本公开的膜-电极组件包括:阳极、阴极和位于所述阳极与所述阴极之间的聚合物电解质膜100。除了使用根据本公开的聚合物电解质膜100作为聚合物电解质膜之外,所述膜-电极组件与常规用于燃料电池的膜-电极组件相同,因此,本说明书中将省略其详细描述。

[0125]

下文中,将参照附图详细描述本公开的实施例,使得本公开所属领域的普通技术人员可以容易地实施本公开的实施例。然而,本公开可以以各种不同的形式来实现,并且不限于本文中描述的实施例。

[0126]

[制造例:制造聚合物电解质膜]

[0127]

(实施例1)

[0128]

用包含20重量%的当量(ew)为700g/eq的高度氟化聚合物的第一离聚物分散液(“使用共振声波法混合+高压分散”,粘度比:1.31,剪切应力比:1.08)润湿第一多孔子载体(e-ptfe,孔径:o.10μm至0.2μm,厚度:8μm,md/td拉伸伸长率比:1.3)。

[0129]

将第二多孔子载体(e-ptfe,孔径:0.10μm至0.2μm,厚度:8μm,md/td拉伸伸长率

比:1.3)加到润湿状态的第一多孔子载体上,使得它们的延伸方向交叉。

[0130]

将包含20重量%的当量(ew)为700g/eq的高度氟化聚合物的第二离聚物分散液(“使用共振声波法混合+高压分散”,粘度比:1.31,剪切应力比:1.08)另外涂布至加到第一多孔子载体上的第二多孔子载体。

[0131]

随后,将第一多孔子载体和第二多孔子载体在60℃下干燥1小时,然后进一步在150℃下干燥30分钟,以制造厚度t

total

为20μm的聚合物电解质膜。复合层的厚度tc是聚合物电解质膜的厚度t

total

的40%。

[0132]

(实施例2)

[0133]

用包含20重量%的当量(ew)为700g/eq的高度氟化聚合物的第一离聚物分散液(“使用共振声波法混合+高压分散”,粘度比:1.36,剪切应力比:1.06)润湿第一多孔子载体(e-ptfe,孔径:0.10μm至0.2μm,厚度:8μm,md/td拉伸伸长率比:1.2)。

[0134]

将第二多孔子载体(e-ptfe,孔径:0.10μm至0.2μm,厚度:8μm,md/td拉伸伸长率比:1.2)加到润湿状态的第一多孔子载体上,使得它们的延伸方向彼此交叉。此时,将第一多孔子载体和第二多孔子载体堆叠,使得第一多孔子载体的延伸方向和第二多孔子载体的延伸方向彼此垂直。

[0135]

将包含20重量%的当量(ew)为700g/eq的高度氟化聚合物的第二离聚物分散液(“使用共振声波法混合+高压分散”,粘度比:1.36,剪切应力比:1.06)另外涂布至加到第一多孔子载体上的第二多孔子载体。

[0136]

随后,将第一多孔子载体和第二多孔子载体在60℃下干燥1小时,然后进一步在150℃下干燥30分钟,以制造厚度t

total

为20μm的聚合物电解质膜。复合层的厚度tc是聚合物电解质膜的厚度t

total

的40%。

[0137]

(比较例1)

[0138]

用包含20重量%的当量(ew)为700g/eq的高度氟化聚合物的第一离聚物分散液(“使用共振声波法混合+高压分散”,粘度比:1.36,剪切应力比:1.08)润湿多孔子载体(e-ptfe,孔径:0.10μm至0.2μm,厚度:6μm,md/td拉伸伸长率比:1.4)。

[0139]

随后,将包含20重量%的当量(ew)为700g/eq的高度氟化聚合物的第二离聚物分散液(“使用共振声波法混合+高压分散”,粘度比:1.31,剪切应力比:1.08)另外涂布至多孔子载体。

[0140]

随后,将多孔子载体在60℃下干燥1小时,然后进一步在150℃下干燥30分钟,以制造厚度t

total

为12μm的聚合物电解质膜。复合层的厚度tc是聚合物电解质膜的厚度t

total

的25%。

[0141]

[聚合物电解质膜的物理性能的测量]

[0142]

使用下面的方法测量根据上述实施例和比较例的各个聚合物电解质膜的is/fs比、面内离子电导率和通面离子电导率,结果示于下面表1中。

[0143]

*穿刺初始应变和穿刺最终应变的比例(is/fs比)

[0144]

取50mm

×

50mm的样品,并且使用万能试验机(utm)(instron 5966)测量样品的耐刺穿性。根据astm f1342使用由instron公司提供的用于击穿试验的夹具(样品架和探针)作为重复穿刺的配件。具体地,将样品固定在支架上(从基面至样品的距离:100mm)之后,使用探针在下面的条件下重复进行穿刺(负载:10n),并且测量由于每次穿刺引起的距离减小

(即,“位移”)。此时,将0.2n负载下的位移视为零点。

[0145]-温度:23

±

2℃

[0146]-相对湿度:50

±

5%

[0147]-模式:压缩模式

[0148]-循环周期:20次

[0149]-试验速度:100mm/min

[0150]

使用探针重复进行两次穿刺(负载:10n)时的应变(即,“穿刺初始应变is”)和使用探针重复进行20次穿刺(负载:10n)时的应变(即,“穿刺最终应变fs”)分别通过下面的公式2和公式3计算。

[0151]

[公式2]:is(%)=[(d

2-d1)/d1]

×

100

[0152]

[公式3]:fs(%)=[(d

20-d1)/d1]

×

100

[0153]

其中,is表示穿刺初始应变,fs表示穿刺最终应变,d1表示由于第一次穿刺而引起的位移(mm),d2表示由于第二次穿刺而引起的位移(mm),d

20

表示由于第二十次穿刺而引起的位移(mm)。

[0154]

is除以fs以计算is/fs比。

[0155]

*面内离子电导率

[0156]

使用磁悬浮天平装置(bell japan company)在80℃和50%rh下测量聚合物电解质膜的面内离子电导率。

[0157]

*通面离子电导率

[0158]

使用通面膜试验系统(scribner associates,mts740)根据恒流四端法测量聚合物电解质膜的通面离子电导率。具体地,在80℃和50%rh的条件下,在对样品的两侧施加交流电的同时测量样品(10mm

×

30mm)中产生的交流电位差,以得到膜电阻r(ω)。随后,使用下面的公式4计算聚合物电解质膜的通面离子电导率。

[0159]

[公式4]:σ=l/[r

×

a]

[0160]

(其中,σ表示通面离子电导率(s/cm),l表示电极间的距离(cm),r表示膜电阻(ω),a表示膜的有效面积(cm2)。)

[0161]

[膜-电极组件(mea)的湿/干循环的测量]

[0162]

使用聚合物电解质膜制造膜-电极组件(mea),并且根据nedo方案的加速耐久性试验方法测量膜-电极组件的湿/干循环。具体地,在以800nml/min的流速向阳极和阴极注入氮气的同时,重复分别由加湿(150%rh,2分钟)和干燥(0%rh,2分钟)构成的湿/干循环。使用线性扫描伏安法(lsv)每1000个循环测量mea的氢气渗透(hydrogen crossover)。具体地,在80℃和100%rh下以200nml/min的流速将氢气注入阳极并以200nml/min的流速将氮气注入阴极的同时,以0.5mv/s的扫描速率扫描0.2v至0.5v部分以提取0.4v至0.5v部分的电流密度数据。进行数据的线性拟合以得到电压为0的部分的电流密度值。当测量的氢气渗透为初始氢气渗透的10倍以上时,评价结束,并且将直至此时进行的循环数作为mea的湿/干循环。例如,当完成总共15,000次循环后测量的氢气渗透小于初始氢气渗透的10倍,但是完成总共16,000次循环后测量的氢气渗透为初始氢气渗透的10倍以上时,mea的湿/干循环为“15,000次循环以上”。

[0163]

[表1]

[0164][0165]

由上面的表1可以看出,其中复合层的厚度tc为聚合物电解质膜的厚度t

total

的25%并且多孔载体的md/td拉伸伸长率比为1.4的根据比较例1的聚合物电解质膜具有良好的离子电导率,但是表现出小于0.4的低md/td拉伸伸长率比(即,穿刺初始应变与穿刺最终应变的比例)。此外,使用根据比较例1的聚合物电解质膜制造的膜-电极组件(mea)表现出湿/干循环为20,000次以下的低耐久性,所述湿/干循环根据nedo方案的加速耐久性试验方法测量。

[0166]

相比之下,其中复合层的厚度tc为聚合物电解质膜的厚度t

total

的40%、并且将md/td拉伸伸长率比各自为1.3以下的多孔子载体堆叠使得它们的延伸方向彼此垂直的根据实施例1和实施例2的各个聚合物电解质膜具有比根据比较例1的聚合物电解质膜更高的机械耐久性(即,is/fs比为0.4以上),并且使用其制造的各个膜-电极组件(mea)表现出湿/干循环为50,000次以上的高耐久性,所述湿/干循环根据nedo方案的加速耐久性试验方法测量。此外,尽管根据实施例1和实施例2的各个聚合物电解质膜具有比根据比较例1的聚合物电解质膜更高的机械耐久性,但是根据实施例1和实施例2的各个聚合物电解质膜表现出仅次于根据比较例1的聚合物电解质膜的优异的离子电导率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1