软包电芯和堆叠体的制作方法

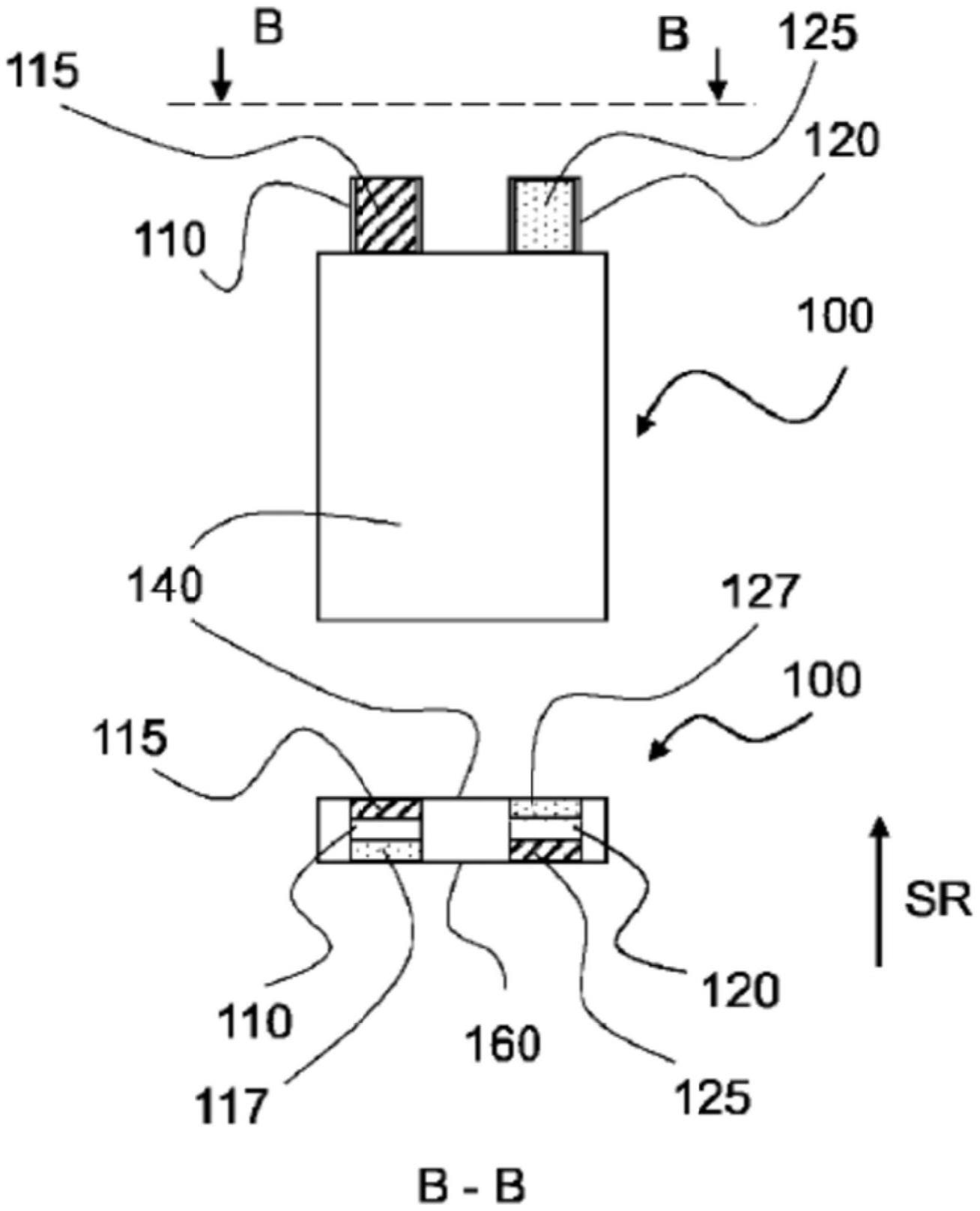

本发明涉及一种软包电芯,该软包电芯具有正接触凸耳和负接触凸耳,可以藉由该正接触凸耳和该负接触凸耳来与软包电芯进行电接触,并且可以以此方式对所述软包电芯进行充电和放电。软包电芯具有平面设计,并且具有电芯顶侧以及与电芯顶侧相反地定位的电芯底侧。本发明同样涉及一种堆叠体,该堆叠体具有至少两个这种软包电芯。

背景技术:

1、例如从ep 3 588 614 a1中已知这种软包电芯。

技术实现思路

1、本发明的目的是提供一种软包电芯、一种具有至少两个软包电芯的堆叠体、以及一种用于产生具有多个软包电芯的堆叠体的方法,该方法有助于简单且可靠的接触连接。

2、对于软包电芯,该目的的实现在于,正接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层,并且负接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,反之亦然,正接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,并且负接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层。

3、本发明包括以下发现:软包电芯在批量生产过程中难以处理,这是因为软包电芯的接触凸耳通常靠近彼此定位,以及如果处理这些软包电芯不仔细,软包电芯可能短路。此外,已经发现,由于软包电芯的构造,软包电芯先前无法进行电阻焊接——或者至少可能会比较困难地进行电阻焊接以实现电接触的目的。在电池组或具有软包电芯的堆叠体的批量生产过程中,这导致进行单个软包电芯的电接触连接的自动化设施的技术和财务支出的水平较高。

4、在特别优选的改进方案中,绝缘涂层由陶瓷构成或包括陶瓷。导电涂层可以由锡合金构成或包括锡合金。已经发现有利的是,导电涂层特别是以含锡焊膏的形式施加。当接触凸耳熔接或焊接时,焊膏的焊剂成分通常会蒸发。

5、已经发现有利的是,正接触凸耳由铝构成或包括铝。负接触凸耳可以由镍构成或包括镍。在进一步的优选改进方案中,导电涂层由与接触凸耳的材料不同的材料构成。已经发现有利的是,绝缘涂层由与接触凸耳的材料不同的材料构成。

6、在进一步的优选改进方案中,导电涂层设置在自粘式载体材料上,该自粘式载体材料优选地施加至或将要施加至接触凸耳。绝缘涂层可以设置在自粘式载体材料上,其中,自粘式载体材料优选地施加至或将要施加至接触凸耳。

7、已经发现有利的是,正接触凸耳和负接触凸耳各自是平坦的,并且设计成藉由挤压和/或藉由焊接进行接触连接。在进一步的优选改进方案中,电芯顶侧和/或电芯底侧具有基本上平坦的设计。

8、在进一步的优选改进方案中,导电涂层的电导率至少为10e6 s/m。已经发现有利的是,绝缘涂层的电导率小于10e-8s/m。

9、对于堆叠体,该目的的实现在于,这两个软包电芯中的第一软包电芯、特别是仅第一软包电芯的形成方式为使得正接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层,并且负接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,或者正接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,并且负接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层,并且其中,这两个软包电芯的互补的接触凸耳分别重叠。已经发现有利的是,互补的接触凸耳在堆叠方向上重叠。在特别优选的改进方案中,互补的接触凸耳在堆叠方向上重合。互补的接触凸耳旨在被理解为特别意指成对的第一类型的软包电芯的正接触凸耳与第二类型的软包电芯的负接触凸耳,和/或成对的第一类型的软包电芯的负接触凸耳与第二类型的软包电芯的正接触凸耳。在进一步的优选改进方案中,提供并且交替地堆叠了多个第一软包电芯和第二软包电芯。在本申请的背景下,第一软包电芯旨在被理解为特别意指第一类型的软包电芯。在本申请的背景下,第二软包电芯旨在被理解为特别意指第二类型的软包电芯。已经发现有利的是,根据参考软包电芯所描述的特征形成第一软包电芯。

10、在特别优选的改进方案中,软包电芯经由它们相应的连接元件彼此电接触连接。相邻的软包电芯优选地彼此串联地电连接。以此方式电互连的软包电芯的多个堆叠体可以并联地电连接(例如,作为电池组的一部分),以便用于向手持式电动动力工具供电。

11、对于堆叠体,该目的通过包括以下步骤的方法实现:

12、-提供多个软包电芯,其中,软包电芯各自配备有正接触凸耳和负接触凸耳,可以藉由该正接触凸耳和该负接触凸耳来与软包电芯进行电接触,并且可以以此方式对所述软包电芯进行充电和放电,其中,软包电芯具有平面设计,并且具有电芯顶侧以及与该电芯顶侧相反地定位的电芯底侧,

13、-对软包电芯的子集、优选地对一半软包电芯实施涂覆过程,其方式为使得正接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层,并且负接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,或者正接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,并且负接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层,其中,以此方式涂覆的软包电芯限定第一类型,并且剩余的软包电芯形成第二类型,

14、-通过交替地堆叠第一类型和第二类型的软包电芯来组装堆叠体,其中,软包电芯的互补的接触凸耳分别重叠。

15、已经发现有利的是,在组装堆叠体的步骤之前实施涂覆过程。作为替代方案,可以在组装堆叠体的步骤之后实施涂覆过程。在此替代方案中,已经发现有利的是,涂覆过程涉及施加自粘式载体材料,在该自粘式载体材料上分别设置了导电涂层和/或绝缘涂层。

16、在特别优选的改进方案中,堆叠体通过挤压和/或通过熔接而电接触连接。

17、进一步的优点将从以下对附图的描述中变得明显。在附图中展示了本发明的多种示例性实施例。附图、说明书以及权利要求包含许多组合的特征。本领域技术人员也会方便地单独考虑这些特征并将它们组合来形成有用的进一步组合。

技术特征:

1.一种软包电芯(100),该软包电芯具有正接触凸耳(110)和负接触凸耳(120),能够藉由该正接触凸耳和该负接触凸耳来与该软包电芯(100)进行电接触,并且能够以此方式对所述软包电芯进行充电和放电,其中,该软包电芯(100)具有平面设计,并且具有电芯顶侧(140)以及与该电芯顶侧(140)相反地定位的电芯底侧(160),

2.如权利要求1所述的软包电芯(100),

3.如权利要求1或2所述的软包电芯(100),

4.如前述权利要求之一所述的软包电芯(100),

5.如前述权利要求之一所述的软包电芯(100),

6.如前述权利要求之一所述的软包电芯(100),

7.如前述权利要求之一所述的软包电芯(100),

8.一种具有至少两个软包电芯(100,200)的堆叠体(500),其中,这些软包电芯(100,200)各自配备有正接触凸耳(110,210)和负接触凸耳(120,220),能够藉由该正接触凸耳和该负接触凸耳来与这些软包电芯(100,200)进行电接触,并且能够以此方式对所述软包电芯进行充电和放电,其中,这些软包电芯(100,200)具有平面设计,并且具有电芯顶侧(110,210)以及与该电芯顶侧(110,210)相反地定位的电芯底侧(120,200),

9.如权利要求8所述的堆叠体(500),

10.如权利要求8或9所述的堆叠体(500),

11.如前述权利要求之一所述的具有多个软包电芯(100,200)的堆叠体(500),其中,这些软包电芯(100)藉由它们相应的接触凸耳(110,210;210,220)彼此电接触连接。

12.一种用于产生具有多个软包电芯的堆叠体的方法,

13.如权利要求12所述的方法,

技术总结

一种软包电芯,该软包电芯具有正接触凸耳和负接触凸耳,可以藉由该正接触凸耳和该负接触凸耳来与软包电芯进行电接触,并且可以以此方式对所述软包电芯进行充电和放电,其中,软包电芯具有平面设计,并且具有电芯顶侧以及与电芯顶侧相反地定位的电芯底侧,其中,正接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层,并且负接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,或反之亦然,其中,正接触凸耳在电芯顶侧上具有绝缘涂层且在电芯底侧上具有导电涂层,并且负接触凸耳在电芯顶侧上具有导电涂层且在电芯底侧上具有绝缘涂层。

技术研发人员:M·勒皮奥兹,R·斯坦格,M·恩德,B·齐格勒,K·豪泽,N·马丁尼,K·萨克斯

受保护的技术使用者:喜利得股份公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!