半导体结构及其制备方法与流程

本申请涉及半导体,特别是涉及一种半导体结构及其制备方法。

背景技术:

1、tsv(through silicon via,硅通孔)技术是一项高密度封装技术,正在逐渐取代目前工艺比较成熟的引线键合技术,被认为是第四代封装技术。硅通孔技术可以通过垂直互连有效缩短芯片间互连线的长度,减小信号延迟,从而提高电子系统的信号传输性能和工作频率,增加宽带和实现器件集成的小型化,是未来半导体技术发展的重要方向。

2、目前,三维封装技术普遍使用硅通孔技术实现芯片与芯片间互联;硅通孔技术通过铜、钨、多晶硅等导电物质的填充,实现硅通孔的垂直电气互连,可以将信号从芯片的一面传导至芯片的另一面,并通过结合芯片堆叠技术,实现多层芯片的三维集成。

3、然而,在对高深宽比孔洞进行金属填充时,存在到达角度的问题;孔洞边缘处由于角度小,金属沉积速度快,导致孔洞提前封口,孔洞内存在空洞问题。

技术实现思路

1、基于此,有必要针对上述现有技术中的不足之处,提供一种半导体结构及其制备方法。

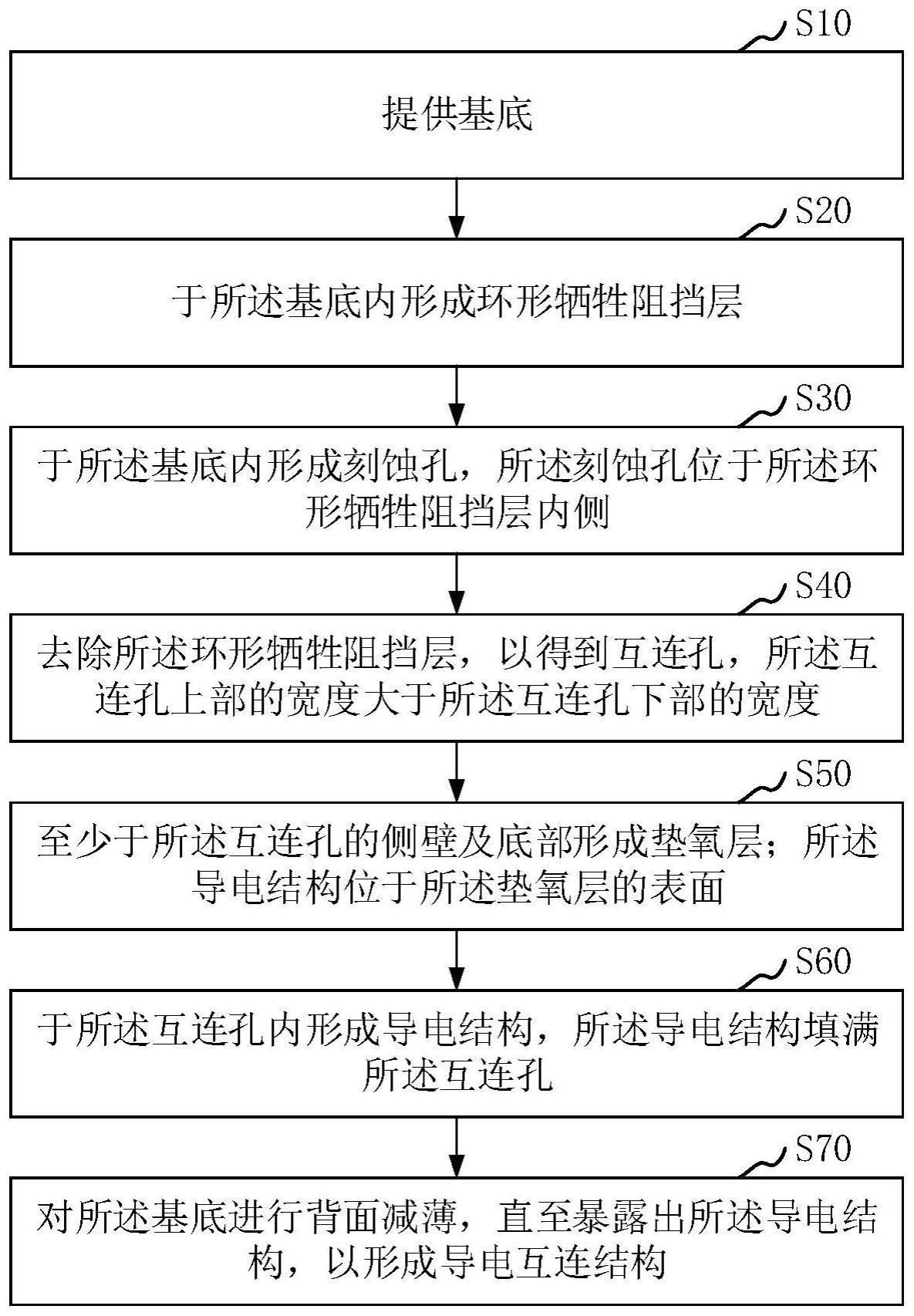

2、为了实现上述目的,一方面,本发明提供一种半导体结构的制备方法,包括:

3、提供基底;

4、于所述基底内形成环形牺牲阻挡层;

5、于所述基底内形成刻蚀孔,所述刻蚀孔位于所述环形牺牲阻挡层内侧;

6、去除所述环形牺牲阻挡层,以得到互连孔,所述互连孔上部的宽度大于所述互连孔下部的宽度。

7、在其中一个实施例中,所述基底包括衬底及位于所述衬底表面的介质层;所述于所述基底内形成环形牺牲阻挡层,包括:

8、于所述介质层的表面形成第一图形化掩膜层,所述第一图形化掩膜层内具有环形开口,所述环形开口定义出所述环形槽的形状及位置;

9、基于所述第一图形化掩膜层刻蚀所述介质层,以于所述介质层内形成所述环形槽;

10、去除所述第一图形化掩膜层;

11、于所述介质层的表面形成牺牲材料层,所述牺牲材料层填满所述环形槽且覆盖所述介质层的表面;

12、去除覆盖所述介质层表面的所述牺牲材料层,保留于所述环形凹槽内的所述牺牲材料层即为所述环形牺牲阻挡层。

13、在其中一个实施例中,所述于所述基底内形成刻蚀孔,包括:

14、于所述介质层的表面形成第二图形化掩膜层,所述第二图形化掩膜层内具有开口图形,所述开口图形暴露出所述环形牺牲阻挡层及所述环形牺牲阻挡层内侧的所述介质层;

15、基于所述第二图形化掩膜层刻蚀所述基底,以形成所述刻蚀孔;

16、去除所述第二图形化掩膜层。

17、在其中一个实施例中,所述互连孔上部的侧壁为倾斜侧壁。

18、在其中一个实施例中,所述互连孔上部的侧壁与所述基底上表面的夹角为60°~80°。

19、在其中一个实施例中,所述去除所述环形牺牲阻挡层,以得到互连孔之后,还包括:

20、于所述互连孔内形成导电结构,所述导电结构填满所述互连孔。

21、在其中一个实施例中,所述于所述互连孔内形成导电结构之前,还包括:

22、至少于所述互连孔的侧壁及底部形成垫氧层;所述导电结构位于所述垫氧层的表面。

23、在其中一个实施例中,所述于所述互连孔内形成所述导电结构之后,还包括:

24、对所述基底进行背面减薄,直至暴露出所述导电结构,以形成导电互连结构。

25、在其中一个实施例中,所述垫氧层还位于所述基底的表面;所述于所述互连孔内形成导电结构,包括:

26、于所述垫氧层的表面形成籽晶材料层;

27、于所述籽晶材料层的表面形成导电材料层,所述导电材料层填满所述互连孔;

28、去除位于所述基底上的所述导电材料层及位于所述基底上的籽晶材料层,以得到位于所述互连孔内的籽晶层及导电层,所述籽晶层与所述导电层共同构成所述导电结构。

29、另一方面,本发明还提供一种半导体结构,所述半导体结构包括:

30、基底;

31、互连孔,位于所述基底内,所述互连孔上部的宽度大于所述互连孔下部的宽度。

32、在其中一个实施例中,所述基底包括:衬底及位于所述衬底表面的介质层;所述互连孔贯穿所述介质层并延伸至所述衬底内。

33、在其中一个实施例中,所述互连孔上部的侧壁为倾斜侧壁。

34、在其中一个实施例中,所述互连孔上部的侧壁与所述基底上表面的夹角为60°~80°。

35、在其中一个实施例中,所述半导体结构还包括:导电结构,所述导电结构填满所述互连孔。

36、在其中一个实施例中,所述半导体结构还包括垫氧层,所述垫氧层至少位于所述导电结构与所述基底之间。

37、在其中一个实施例中,所述导电结构包括:

38、籽晶层,位于所述垫氧层的表面;

39、导电层,位于所述籽晶层的表面,且填满所述互连孔。

40、在其中一个实施例中,所述导电结构贯穿所述基底。

41、本发明的半导体结构及其制备方法具有如下有益效果:

42、本发明提供的半导体结构的制备方法,将互连孔上部的宽度设置为大于下部的宽度,这样的互连孔在后续工艺中进行导电层填充时可以避免提前封口,从而得到无孔洞的导电结构。

43、本发明提供的半导体结构,具有上部宽度大于下部宽度的互连孔,这样的互连孔可以在后续工艺中进行导电层填充时可以避免提前封口,从而得到无孔洞的导电结构。

技术特征:

1.一种半导体结构的制备方法,其特征在于,包括:

2.根据权利要求1所述的半导体结构的制备方法,其特征在于,所述基底包括衬底及位于所述衬底表面的介质层;所述于所述基底内形成环形牺牲阻挡层,包括:

3.根据权利要求2所述的半导体结构的制备方法,其特征在于,所述于所述基底内形成刻蚀孔,包括:

4.根据权利要求1所述的半导体结构的制备方法,其特征在于,所述互连孔上部的侧壁为倾斜侧壁。

5.根据权利要求4所述的半导体结构的制备方法,其特征在于,所述互连孔上部的侧壁与所述基底上表面的夹角为60°~80°。

6.根据权利要求1至5中任一项所述的半导体结构的制备方法,其特征在于,所述去除所述环形牺牲阻挡层,以得到互连孔之后,还包括:

7.根据权利要求6所述的半导体结构的制备方法,其特征在于,所述于所述互连孔内形成导电结构之前,还包括:

8.根据权利要求7所述的半导体结构的制备方法,其特征在于,所述于所述互连孔内形成所述导电结构之后,还包括:

9.根据权利要求7所述的半导体结构的制备方法,其特征在于,所述垫氧层还位于所述基底的表面;所述于所述互连孔内形成导电结构,包括:

10.一种半导体结构,其特征在于,所述半导体结构包括:

11.根据权利要求10所述的半导体结构,其特征在于,所述基底包括:衬底及位于所述衬底表面的介质层;所述互连孔贯穿所述介质层并延伸至所述衬底内。

12.根据权利要求10所述的半导体结构,其特征在于,所述互连孔上部的侧壁为倾斜侧壁。

13.根据权利要求10所述的半导体结构,其特征在于,所述互连孔上部的侧壁与所述基底上表面的夹角为60°~80°。

14.根据权利要求10至13中任一项所述的半导体结构,其特征在于,还包括:导电结构,所述导电结构填满所述互连孔。

15.根据权利要求14所述的半导体结构,其特征在于,还包括垫氧层,所述垫氧层至少位于所述导电结构与所述基底之间。

16.根据权利要求15所述的半导体结构,其特征在于,所述导电结构包括:

17.根据权利要求15所述的半导体结构,其特征在于,所述导电结构贯穿所述基底。

技术总结

本发明涉及一种半导体结构及其制备方法。该制备方法包括提供基底;于所述基底内形成环形牺牲阻挡层;于所述基底内形成刻蚀孔,所述刻蚀孔位于所述环形牺牲阻挡层内侧;去除所述环形牺牲阻挡层,以得到互连孔,所述互连孔上部的宽度大于所述互连孔下部的宽度。本发明提供的半导体结构的制备方法,将互连孔上部的宽度设置为大于下部的宽度,这样的互连孔在后续工艺中进行导电层填充时可以避免提前封口,从而得到无孔洞的导电结构。

技术研发人员:高远皓

受保护的技术使用者:长鑫存储技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!