一种亲水涂层及其制备方法与流程

:

1.本发明涉及燃料电池双极板表面涂层技术领域,尤其涉及一种亲水涂层及其制备方法。

背景技术:

2.氢燃料电池是将氢气和氧气的化学能直接转换成电能的发电装置。其基本原理是电解水的逆反应,把氢和氧分别供给阳极和阴极,氢通过阳极向外扩散和电解质发生反应后,放出电子通过外部的负载到达阴极。由于氢燃料的氧化而在阴极处生成水,燃料电池的高效率运行涉及将水从阴极输送出以防止出现累积和堵塞用于分布反应物的流动通道,从而造成电池功率衰减。因此,为了避免阴极产生的水造成流道堵塞,双极板表面需要具备一定的水管理特性。

3.燃料电池双极板材料包括金属、石墨等。金属双极板具有优异的导电性及良好的机械性能,应用在大部分的燃料电池双极板中。但是未经处理的燃料电池双极板在外界环境的影响下会发生严重腐蚀,导致双极板的导电性能下降。

4.燃料电池应用于航天、汽车、飞机等领域,不同的环境对燃料电池的性能要求也不一样,因此,急需制备一种复合涂层来解决燃料电池双极板的耐腐蚀性能和亲水性能。

技术实现要素:

5.为解决上述问题,本发明提供了一种亲水涂层及其制备方法。

6.本发明的技术方案是这样实现:一种亲水涂层,包括连接层、耐蚀层、亲水层,所述连接层分布在基材上表面,所述耐蚀层分布在所述连接层上表面,所述亲水层分布在所述耐蚀层上表面;所述亲水层为多孔结构;所述亲水层的材料选自于由a、b、c以及d所组成的群组中的任意一种,其中所述a为二氧化钛与氧化银的混合物,所述b为二氧化钛与氧化铜的混合物,所述c为三氧化二铬与五氧化二铌的混合物,所述d为三氧化二铬与氧化银的混合物。

7.在一些实施例中,进一步包括,所述亲水层的材料为所述a或所述b时,钛的含量为5at%~95at%;所述亲水层的材料为所述c时,铬的含量为80at%~98at%;所述亲水层的材料为所述d时,铬的含量为10at%~95at%。

8.在一些实施例中,进一步包括,所述多孔结构体积占所述亲水层体积的比例为30%-80%,所述多孔结构的孔径大小为50-500nm。

9.在一些实施例中,进一步包括,所述亲水层的厚度为0.5-1μm。

10.在一些实施例中,进一步包括,所述亲水层表面的接触角小于30

°

。

11.在一些实施例中,进一步包括,所述耐蚀层的材料为非晶态的钛合金,所述钛合金中掺杂选自于由铌、铬、钽、铜、铪、锆、钒、硅、硼、铱以及钌所组成的群组中的至少一种元素;当所述钛合金掺杂不超过4种所述元素时,钛含量为90at%-99at%;当所述钛合金掺杂五种或五种以上所述元素时,其掺杂的各所述元素的原子百分含量相等。

12.在一些实施例中,进一步包括,所述耐蚀层的厚度为50-100nm,采用电化学工作站进行恒电位极化测试,其测试电位为0.84v,腐蚀电流密度低于0.01μa/cm2。

13.在一些实施例中,进一步包括,所述连接层的材料为钛合金或铬合金,所述钛合金中掺杂有铌元素或钼元素,所述铬合金中掺杂有铌元素或钼元素。

14.在一些实施例中,进一步包括,所述连接层的厚度为20-40nm。

15.此外,本技术还提供了一种亲水涂层的制备方法,包括以下步骤:

16.(1)将基材进行清洗;

17.(2)使用磁控溅射方法在所述基材上表面沉积连接层,原材料为按照所述连接层成分比例冶炼的合金靶材,沉积时所述合金靶材电流为5-50a,工作气体为氩气,沉积偏压为-50v~-800v;

18.(3)使用阴极过滤电弧离子镀方法在所述连接层上沉积耐蚀层,原材料为按照所述耐蚀层成分比例冶炼的合金靶材,沉积时所述合金靶材电流为50-300a,工作气体为氩气;

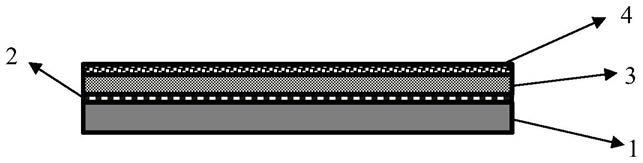

19.(4)在所述耐蚀层上沉积亲水层,具体过程为:首先使用阴极过滤电弧离子镀方法沉积预制层,原材料为按照所述亲水层成分比例冶炼的合金靶材,沉积时所述合金靶材的电流为50-150a,工作气体为氩气,沉积偏压为-50v~-800v;采用微弧氧化法对所述预制层进行后处理,将沉积所述预制层后的双极板放入电解液中,所述电解液选自于由硼酸钠、磷酸钠、碳酸钠以及硫酸钠所组成的群组中的任意一种,在电解过程中由于氧化过程伴随着气体的释放,从而使所述预制层形成大量多孔结构;在所述微弧氧化法处理过程中,脉冲电压为200v~600v,频率为200~600hz,脉冲宽度为100~500μs,氧化时间为60s-2400s。

20.本发明的有益效果是:

21.(1)本发明提供了一种亲水涂层,通过沉积多孔结构的亲水涂层,使得亲水层表面的接触角小于30

°

,避免阴极产生的水造成流道堵塞,双极板表面具备了一定的水管理特性,更具备优良的导电性。

22.(2)本发明通过微弧氧化法制备的亲水涂层,孔隙均一性好,可根据电解脉冲电压、时间等参数控制接触角大小,灵活性较高。

23.(3)本发明耐蚀层的材料为非晶态的钛合金,钛合金具备优异的导电和耐腐蚀性能及机械强度,避免双极板发生严重腐蚀,提高了双极板的导电和耐腐蚀性能。

附图说明:

24.图1为本发明一种亲水涂层的结构示意图。

25.图中:1基体;2连接层;3耐蚀层;4亲水层。

具体实施方式:

26.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

27.实施例1

28.见图1,一种亲水涂层,包括连接层2、耐蚀层3、亲水层4,所述连接层2分布在基材上1表面,所述耐蚀层3分布在所述连接层2上表面,所述亲水层4分布在所述耐蚀层上表面;

所述亲水层为多孔结构;所述亲水层的材料为二氧化钛与氧化银的混合物。

29.所述亲水层4的材料为二氧化钛与氧化银的混合物时,钛的含量为5at%~95at%(比如5at%、30at%、60at%、80at%、95at%)。

30.所述多孔结构体积占所述亲水层体积的比例为80%,所述多孔结构的孔径大小为50nm。

31.所述亲水层4的厚度为0.5μm;所述亲水层表面的接触角小于15

°

。

32.所述耐蚀层3的材料为非晶态的钛合金,所述钛合金中掺杂选自于由铌、铬、钽、铜、铪、锆、钒、硅、硼、铱以及钌所组成的群组中的至少一种元素,当所述钛合金掺杂不超过4种所述元素时,钛含量为90at%-99at%。比如钛合金中掺杂铬、钽、铜、铪四种元素,钛含量为90at%;或钛合金中掺杂铜、铪、锆、钒四种元素,钛含量为95at%;或钛合金中掺杂铜、硅、铱三种元素,钛含量为97at%;或钛合金中掺杂铜、铬两种元素,钛含量为99at%;或钛合金中掺杂铬元素,钛含量为99at%。

33.当所述钛合金掺杂五种或五种以上所述元素时,其掺杂的各所述元素的原子百分含量相等。比如钛合金中掺杂铌、铬、钽、铜、铪五种元素,其中掺杂的铌、铬、钽、铜、铪五种元素的原子百分含量相等;或钛合金中掺杂铜、钒、硅、硼、铱、钌六种元素,其中掺杂的各元素原子百分含量相等;或钛合金中掺杂铜、铪、锆、钒、硅、硼、铱七种元素,其中掺杂的各元素的原子百分含量相等。在本实施例中,“相等”意为原设计目的为相等,但可包含无特殊意义的偏差或本领域技术人员容许的误差。

34.所述耐蚀层的厚度为100nm,采用电化学工作站进行恒电位极化测试,其测试电位为0.84v,腐蚀电流密度低于0.01μa/cm2(比如0.009μa/cm2、0.007μa/cm2、0.005ua/cm2、0.004ua/cm2等)

35.所述连接层的材料为钛合金或铬合金,所述钛合金或铬合金中均掺杂有铌元素或钼元素,比如钛合金中掺杂铌元素,钛合金中掺杂钼元素,铬合金中掺杂铌元素,铬合金中掺杂钼元素。

36.所述连接层的厚度为20nm。

37.实施例2

38.本实例中,与实施例1不同的是,所述亲水层的材料为二氧化钛与氧化铜的混合物,钛的含量为5at%~95at%(比如5at%、30at%、60at%、80at%、95at%);所述多孔结构体积占所述亲水层体积的比例为30%,所述多孔结构的孔径大小为500nm;所述亲水层的厚度为0.8μm,所述亲水层表面的接触角为29

°

,所述耐蚀层的厚度为80nm;所述连接层的厚度为25nm。

39.实施例3

40.本实例中,与实施例1不同的是,所述亲水层的材料为三氧化二铬与五氧化二铌的混合物,铬的含量为80at%~98at%(比如80at%、85at%、90at%、98at%);所述多孔结构体积占所述亲水层体积的比例为60%,所述多孔结构的孔径大小为200nm;所述亲水层的厚度为0.9μm,所述亲水层表面的接触角为20

°

,所述耐蚀层的厚度为60nm;所述连接层的厚度为30nm。

41.实施例4

42.本实例中,与实施例1不同的是,所述亲水层的材料为三氧化二铬与氧化银的混合

物,铬的含量为10at%~95at%(比如10at%、30at%、60at%、80at%、95at%);所述多孔结构体积占所述亲水层体积的比例为45%,所述多孔结构的孔径大小为350nm;所述亲水层的厚度为1μm,所述亲水层表面的接触角为26

°

,所述耐蚀层的厚度为50nm;所述连接层的厚度为40nm。

43.实施例5

44.本技术还提供了一种亲水涂层的制备方法,其特征在于:包括以下步骤:

45.(1)将基材进行清洗;

46.(2)使用磁控溅射方法在所述基材上表面沉积连接层,原材料为按照所述连接层成分比例冶炼的合金靶材,沉积时所述合金靶材电流为5-50a,工作气体为氩气,沉积偏压为-50v~-800v。

47.(3)使用阴极过滤电弧离子镀方法在所述连接层上沉积耐蚀层,原材料为按照所述耐蚀层成分比例冶炼的合金靶材,沉积时所述合金靶材电流为50-300a,工作气体为氩气。

48.(4)在所述耐蚀层上沉积亲水层,具体过程为:首先使用阴极过滤电弧离子镀方法沉积预制层,原材料为按照亲水层成分比例冶炼的合金靶材,沉积时所述合金靶材的电流为50-150a,工作气体为氩气,沉积偏压为-50v~-800v;采用微弧氧化法对所述预制层进行后处理,将沉积所述预制层后的双极板放入电解液中,所述电解液选自于由硼酸钠、磷酸钠、碳酸钠以及硫酸钠所组成的群组中的任意一种,在电解过程中由于氧化过程伴随着气体的释放,从而使所述预制层形成大量多孔结构;在处理过程中,脉冲电压为200v~600v,频率为200~600hz,脉冲宽度为100~500μs,氧化时间为60s-2400s。

49.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1