晶片的制作方法

1.本发明涉及一种晶片,尤其涉及一种经加工的晶片。

背景技术:

2.在半导体产业中,制造晶片的方法包括先形成晶碇(ingot),接着将晶碇切片以获得晶片。晶碇例如是在高温的环境中制造。目前,晶碇的生长方法包括柴可拉斯基法(czochralski process)、物理气相传输法(physical vapor transport,pvt)、高温化学气相沉积法(high temperature chemical vapor deposition,ht-cvd)法以及液相外延法(liquid phase epitaxy,lpe)等。

3.在常见的晶碇制造方法中,晶种被置放于高温炉中,晶种接触气态或液态的原料,并形成半导体材料于晶种的表面,直到获得具有预期尺寸的晶碇为止。晶碇可以视制造方式与制造原料而有不同的结晶构造。

4.在晶碇生长完成后,以炉冷或其他方式使晶碇降温至室温。在晶碇降温之后,利用切割机把晶碇形状较差的头尾两端移除,接着用磨轮将晶碇研磨到想要的尺寸(例如3英吋至12英吋)。在一些实例中,于晶碇的边缘研磨出一道平边或v型槽。此平边或v型槽适用于作为晶碇的结晶方向的记号或适用于固定晶碇。

5.接着将晶碇切片,以获得多个晶片(wafer)。举例来说,将晶碇切片的方法包括以刀具或钢线配合磨粒(例如钻石颗粒)的方式进行切割。一般而言,晶碇在切片后,藉由研磨工艺以调整晶片的厚度,同时研磨工艺也能使晶片的表面变得相对平整,然而,晶片在研磨的过程中,容易因为磨料或研磨产生的碎屑卡在晶片的表面,导致晶片的表面出现刮伤。

6.目前常见的晶片研磨工艺在将晶片加工至较薄的厚度时,容易因为加工的强度太大而导致晶片破裂。因此,延伸出一种应用于将晶片的厚度减薄至200微米以下(甚至是50微米以下)的太鼓研磨(taiko grinding)工艺。在以太鼓研磨工艺研磨晶片的过程中,于晶片的边缘保留一定的厚度,藉此提升晶片的结构强度。然而这样的设计导致研磨或抛光晶片时所产生的细屑会因晶片边缘较厚而不能良好的排除。容易导致加工过程中容易对晶片造成不必要的刮伤及影响,严重破坏晶片的加工品质及几何形貌。因此,对于如何改善晶片在研磨或抛光时的排屑能力,成为当今仍待解决的问题。

技术实现要素:

7.本发明提供一种晶片,能改善加工部分边缘出现刮伤的问题。

8.本发明的至少一实施例提供一种晶片。晶片包括环状部分以及加工部分。加工部分连接环状部分。加工部分具有经研磨的顶面以及相对于顶面的底面。加工部分被环状部分所环绕。顶面连接环状部分的区域为朝上弯曲的弧面,且弧面使加工部分在连接环状部分的局部区域的厚度随着接近环状部分而增加。

附图说明

9.图1是依照本发明的一实施例的一种晶片的研磨工艺的上视示意图;

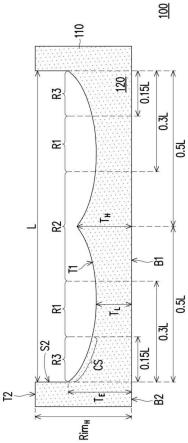

10.图2是依照本发明的一实施例的一种晶片的剖面示意图;

11.图3是依照本发明的一实施例的一种晶片的剖面示意图;

12.图4是依照本发明的一实施例的一种晶片的加工部分的剖面的厚度分布的曲线图;

13.图5是依照本发明的一实施例的另一种晶片的加工部分的剖面的厚度分布的曲线图;

14.图6是依照本发明的一实施例的又一种晶片的加工部分的剖面的厚度分布的曲线图;

15.图7是依照本发明的一实施例的再一种晶片的加工部分的剖面的厚度分布的曲线图;

16.图8a是依照本发明的一实施例的一种晶片的局部区域的剖面示意图;

17.图8b是依照本发明的一比较例的一种晶片的局部区域的剖面示意图;

18.图9是依照本发明的一实施例的一种晶片的研磨工艺的剖面示意图。

19.附图标记说明

20.100、100a:晶片;

21.110:环状部分;

22.120:加工部分;

23.b1、b2:底面;

24.c:工作平台;

25.cr:曲率半径;

26.cs:弧面;

27.d:方向;

28.l:宽度;

29.p:研磨头;

30.p1:磨石;

31.p2:研磨轮;

32.r1:第一区域;

33.r2:第二区域;

34.r3:边缘区域;

35.rimh、te、tl、th、x1、x2:厚度;

36.s2:侧壁;

37.t1、t2:顶面;

38.w:宽度;

39.z:颗粒。

具体实施方式

40.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只

要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

41.图1是依照本发明的一实施例的一种晶片的研磨工艺的上视示意图。图2是依照本发明的一实施例的一种晶片的剖面示意图。

42.请参考图1与图2,对晶片100执行研磨工艺。举例来说,将晶片100置于工作平台c上,接着以研磨头p研磨晶片100的顶面。在一些实施例中,工作平台c与研磨头p一个沿着顺时钟方向旋转,另一个沿着逆时钟方向旋转,但本发明不以此为限。在本实施例中,研磨工艺为太鼓研磨(taiko grinding)。在本实施例中,晶片100的材料例如包括硅(si)、砷化镓(gaas)、磷化铟(inp)、锑化铟(insb)、氮化镓(gan)、碳化硅(sic)、硒化锌(znse)或其他合适的半导体材料。

43.研磨后的晶片100包括环状部分110以及加工部分120。加工部分120连接环状部分110。加工部分120具有经研磨的顶面t1以及相对于顶面t1的底面b1。加工部分120被环状部分110所环绕。环状部分110的厚度大于加工部分120的厚度,因此,环状部分110可以增加晶片100的强度并减少晶片100的翘曲(warp)。此外,由于晶片100的环状部分110较厚,使晶片100的边缘不容易在加工时出现裂痕或崩角。

44.在本实施例中,加工部分120的顶面t1连接环状部分110的区域为朝上弯曲的弧面cs(即朝着靠近环状部分110的顶面t2的方向弯曲),弧面cs使加工部分120在连接环状部分110的局部区域的厚度随着接近环状部分110而增加。

45.当加工部分120在连接环状部分110的局部区域的厚度随着接近环状部分110而增加时,如图8a所示,在弧面cs处,相对靠近环状部分110处的加工部分120的厚度x1大于相对远离环状部分110处的加工部分120的厚度x2,藉此使晶片在研磨工艺中产生的细小颗粒z容易沿着前述弧面cs排除(例如沿着方向d),避免前述细小颗粒z卡在加工部分120与环状部分110的交界处,以减少加工部分120的边缘出现刮痕的问题。在一些实施例中,加工部分120的顶面t1的剖面形状为w型或u型,本实施例并未限制整个加工部分120的厚度都随着接近环状部分110而增加。

46.若加工部分120的顶面t1连接环状部分110的区域为朝下弯曲的弧面cs(即朝着远离环状部分110的顶面t2的方向弯曲)或为垂直环状部分的侧面的平面,则晶片100在研磨工艺中产生的细小颗粒z容易卡在加工部分120与环状部分110的交界处,并导致加工部分120的边缘出现刮痕,这些刮痕有可能使后续沉积于晶片100上的膜层(例如外延层、金属层或绝缘层)出现良率不佳的问题。举例来说,如图8b所示,加工部分120的顶面t1连接环状部分110的区域为朝下弯曲的弧面cs,在弧面cs处,相对靠近环状部分110处的加工部分120的厚度x1小于相对远离环状部分110处的加工部分120的厚度x2,因此,晶片在研磨工艺中产生的细小颗粒z容易卡在加工部分120与环状部分110的交界处,导致加工部分120的边缘出现刮痕。在一些实施例中,加工部分120的顶面t1连接环状部分110的区域为朝下弯曲的弧面cs可能会使加工部分120的顶面t1的剖面形状呈现m型或n型。

47.回到图1,在本实施例中,为了进一步避免晶片100的加工部分120的边缘出现刮痕,调整了加工部分120的顶面t1的结构。在本实施例中,环状部分110的厚度为rimh微米,rimh为200微米至1500微米,且较佳为300微米至900微米,且最佳为400微米至800微米。在一些实施例中,使晶片100的环状部分110形成倒角,即环状部分110的顶面t2与环状部分110的底面b2为弧面或斜面,且环状部分110的厚度rimh定义为环状部分110的最大厚度(即

顶面t2至底面b2的最大厚度)。在本实施例中,研磨头p沿着环状部分110的侧壁s2往下研磨,使环状部分110的侧壁s2的延伸方向实质上垂直工作平台c(或加工部分120的底面b1)。加工部分120的底面b1与环状部分110的底面b2实质上齐平,也可以说底面b1与底面b2实质上为连续面。

48.加工部分120连接环状部分110的位置的最大厚度为te微米。换句话说,加工部分120连接环状部分110的侧壁s2的部分的最大厚度为te微米。换句话说,环状部分110的侧壁s2连接至加工部分120的顶面t1的交界至环状部分110的底面b2的距离为te微米。弧面cs的设计是为了使加工过程中产生的碎屑易于排除,因此,厚度rimh与厚度te之间的差值越小越好。在一些实施例中,0.5≤厚度te/厚度rimh≤1,其中又以0.75≤厚度te/厚度rimh≤1较佳。

49.加工部分120的宽度(或直径)为l毫米,l为70毫米至300毫米。加工部分位在与环状部分110距离0.15l以内的部分定义为边缘区域r3,弧面cs位于边缘区域r3中,且弧面cs使加工部分120在边缘区域r3中的厚度随着远离环状部分110而减少。在本实施例中,整个加工部分120的边缘区域r3的上表面皆为弧面cs,亦即弧面cs的水平宽度x(或称垂直投影的宽度)为0.15l,但本发明不以此为限。在一些实施例中,边缘区域r3中的朝上弯曲的弧面cs的水平宽度为x,0.01l≤x≤0.15l。在较佳的实施例中,0.02l≤x≤0.14l。在更佳的实施例中,0.03l≤x≤0.13l。

50.加工部分120位在与环状部分110距离0.15l至0.3l的部分定义为第一区域r1,加工部分最薄的部分位于第一区域r1中,且加工部分r1最薄的部分的厚度为t

l

微米。在本实施例中,(t

e-t

l

)大于或等于4微米,使研磨晶片100产生的细小颗粒更容易沿着弧面cs而排除。在本实施例中,加工部分120的顶面t1至加工部分120的底面b1最薄的部分厚度为t

l

微米。

51.加工部分120位在与环状部分110距离0.3l至0.5l的部分定义为第二区域r2,加工部分120位于第二区域r2中最厚的部分的厚度为th微米,且th为0.1rimh至0.7rimh。在本实施例中,加工部分120位于第二区域r2中的顶面t1至加工部分120位于第二区域r2中的底面b1最厚的部分的厚度为th微米。在本实施例中,te大于th,且th大于t

l

。在一些实施例中,弧面cs环绕第一区域r1以及第二区域r2。

52.在本实施例中,加工部分120在第二区域r2的平均厚度大于加工部分120在第一区域r1的平均厚度,藉此避免加工部分120最薄的部分出现于第二区域r2中,减少第二区域r2中出现厚度小于t

l

的部分的机率,藉此避免加工产生的细屑停留在第二区域r2,并能增加细屑从边缘区域r3排出的机率。

53.在本实施例中,加工部分120的顶面t1的剖面形状类似于w型。

54.基于上述,本实施例的晶片100可以避免加工部分120的边缘在研磨后出现刮伤的问题。

55.图3是依照本发明的一实施例的一种晶片的剖面示意图。

56.在此必须说明的是,图3的实施例沿用图1和图2的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

57.请参考图3,研磨后的晶片100a包括环状部分110以及加工部分120。加工部分120

连接环状部分110。加工部分120具有经研磨的顶面t1以及相对于顶面t1的底面b1。加工部分120被环状部分110所环绕。环状部分110的厚度大于加工部分120的厚度,因此,环状部分110可以增加晶片100a的强度并减少晶片100a的翘曲(warp)。此外,由于晶片100的环状部分110较加工部分120厚,使晶片100a的边缘不容易在加工时出现裂痕或崩角。

58.在本实施例中,加工部分120的顶面t1连接环状部分110的区域为朝上弯曲的弧面cs(即朝着靠近环状部分110的顶面t2的方向弯曲),藉此使晶片100a在研磨工艺中产生的细小颗粒容易沿着前述弧面cs排除,避免前述细小颗粒卡在加工部分120与环状部分110的交界处,以减少加工部分120的边缘出现刮痕的问题。

59.在本实施例中,加工部分120位在与环状部分110距离0.15l以内的部分定义为边缘区域r3,且弧面cs使加工部分120在边缘区域r3中的厚度随着远离环状部分110而减少,且弧面cs位于边缘区域r3中。在本实施例中,整个加工部分120的边缘区域r3的上表面皆为弧面cs,亦即弧面cs的水平宽度x为0.15l,但本发明不以此为限。在一些实施例中,边缘区域r3中的朝上弯曲的弧面cs的水平宽度为x,0.01l≤x≤0.15l。在较佳的实施例中,0.02l≤x≤0.14l。在更佳的实施例中,0.03l≤x≤0.13l。

60.在本实施例中,加工部分120位在与该环状部分距离0.15l至0.5l的部分定义为第一区域r1。加工部分120在第一区域r1中最薄的部分的厚度为t

l

微米。换句话说,加工部分120位于第一区域r1中的顶面t1至加工部分120位于第一区域r1中的底面b1最薄的部分厚度为t

l

微米。加工部分120在第一区域r1中最厚的部分的厚度为th微米。换句话说,加工部分120位于第一区域r1中的顶面t1至加工部分120位于第一区域r1中的底面b1最厚的部分的厚度为th微米。在一些实施例中,弧面cs环绕第一区域r1。

61.在本实施例中,加工部分120在第一区域r1中最厚的部分出现在第一区域r1最靠近边缘区域r3的位置,但本发明不以此为限。在其他实施例中,加工部分120在第一区域r1中最厚的部分出现在第一区域r1中的其他位置。

62.在本实施例中,(t

e-t

l

)大于或等于(t

h-t

l

+1.5微米),其中th为0.1rimh至0.7rimh。在一些实施例中,加工部分120的第一区域r1实质上为平面,即th等于t

l

,因此,(t

e-t

l

)大于或等于1.5微米。

63.在本实施例中,加工部分120的顶面t1的剖面形状类似于u型。

64.基于上述,本实施例的晶片100a可以避免加工部分120的边缘在研磨后出现刮伤的问题。

65.图4是依照本发明的一实施例的一种晶片的加工部分的剖面的厚度分布的曲线图。图5是依照本发明的另一实施例的一种晶片的加工部分的剖面的厚度分布的曲线图。

66.在此必须说明的是,图4的实施例以及图5的实施例沿用图1和图2的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

67.在图4与图5中,横轴代表晶片的加工部分的剖面的横向位置,单位为毫米;纵轴代表晶片的加工部分在不同位置的厚度,单位为微米。在图4的实施例与图5的实施例中,te大于th,且th大于t

l

。(t

e-t

l

)大于或等于4微米。

68.基于上述,晶片可以避免加工部分的边缘在研磨后出现刮伤的问题。

69.图6是依照本发明的一实施例的又一种晶片的加工部分的剖面的厚度分布的曲线

图。图7是依照本发明的再一实施例的一种晶片的加工部分的剖面的厚度分布的曲线图。

70.在此必须说明的是,图6的实施例以及图7的实施例沿用图3的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

71.在图6与图7中,横轴代表晶片的加工部分的剖面的横向位置,单位为毫米;纵轴代表晶片的加工部分在不同位置的厚度,单位为微米。在图6的实施例与图7的实施例中,te大于th,且th大于t

l

。(t

e-t

l

)大于或等于(t

h-t

l

+1.5微米)。

72.基于上述,晶片可以避免加工部分的边缘在研磨后出现刮伤的问题。

73.图9是依照本发明的一实施例的一种晶片的研磨工艺的局部剖面示意图。举例来说,图9是前述任一实施例中的晶圆的研磨工艺的局部剖面示意图。

74.请参考图9,以研磨头p研磨晶圆100。在本实施例中,研磨头p包括磨石(grinding abrasives)p1以及研磨轮p2。多个磨石p1设置于研磨轮p2上。在本实施例中,加工部分120的顶面t1连接环状部分110的区域为朝上弯曲的弧面cs(即朝着靠近环状部分110的顶面t2的方向弯曲),弧面cs使加工部分120在连接环状部分110的局部区域的厚度随着接近环状部分110而增加。在一些实施例中,以加工部分120的宽度(或直径)为l毫米(请参考图2或图3),弧面cs的r角(radius)的曲率半径为cr,0.01l≤cr≤l。在较佳的实施例中,0.01l≤cr≤0.5l。在更佳的实施例中,0.01l≤cr≤0.25l。在一些实施例中,研磨头p上的磨石p1的宽度w(或直径)小于弧面cs的r角的曲率半径,因此,研磨头p才可以较佳的控制弧面cs的宽度与形状,使0.01l《cr《l。

75.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1