电极板和二次电池的制作方法

1.本发明涉及电极板和二次电池。

背景技术:

2.锂离子二次电池等二次电池包括一对电极板。这些电极板通常包括:作为箔状的金属构件的电极芯体、和在该电极芯体的表面赋予的电极活性物质层。在本说明书中,将正极侧的电极板称为“正极板”,将负极侧的电极板称为“负极板”。另外,将正极侧的电极芯体称为“正极芯体”,将负极侧的电极芯体称为“负极芯体”。进而,将正极侧的电极活性物质层称为“正极活性物质层”,将负极侧的电极活性物质层称为“负极活性物质层”。

3.上述二次电池的电极板例如在大型的电极芯体的表面赋予电极活性物质层而制作了电极前体后,采用将该电极前体切断成所期望的尺寸的步骤来制作。例如,在专利文献1中公开了层叠型二次电池的制造方法,其包含如下工序:将电极活性物质涂布于比电极面积大的金属箔而形成了电极活性物质层后,照射激光,将金属箔切断。另外,在专利文献2中公开了二次电池的制造方法,其包含如下工序:准备包含将电活性物质涂布于集电板的涂布部和没有涂布电活性物质的非涂布部的电极板,对非涂布部照射连续波激光束以切断。

4.现有技术文献

5.专利文献

6.专利文献1:日本技术公开第2010-34009号公报

7.专利文献2:日本技术公开第2016-33912号公报

技术实现要素:

8.发明要解决的课题

9.但是,如果从电极前体将电极板切出时进行激光器切断,有时金属片容易从切断后的电极板的电极芯体剥离。如果该剥离的金属片作为导电性的异物混入正极板与负极板之间,则可成为发生内部短路的原因。另外,在该金属片在电解液中溶解后,通过再次析出,也有可能发生内部短路。本发明鉴于该问题而完成,目的在于提供抑制上述剥离的金属片引起的内部短路、能够得到安全性更高的二次电池的技术。

10.用于解决课题的手段

11.为了实现上述目的,根据在此公开的技术,提供以下的构成的电极板。

12.在此公开的电极板为用于二次电池的电极板。该电极板包括:包含导电性的金属材料的电极芯体;在电极芯体的表面赋予、包含电极活性物质的电极活性物质层;和从宽度方向的一个端边向外侧突出、没有赋予电极活性物质层、电极芯体露出的电极极片。该电极板至少在从电极极片的外侧的端边向宽度方向的内侧0.01mm~0.2mm的区域形成具有厚40nm~200nm的金属材料的氧化膜的第1区域,该第1区域沿着电极极片的外侧的端边延伸。

13.本发明人为了实现上述的目的进行了各种研究,着眼于采用激光器切断将电极芯体切出的情况下从该电极芯体剥离的金属片的表面被氧化膜被覆这点。该用氧化膜被覆的

金属片由于被绝缘,因此即使在正极板与负极板之间混入也不发生内部短路。另外,用氧化膜被覆的金属片由于钝化,因此也能够抑制在电解液中溶解。在此公开的电极板基于该认识而完成。具体地,在此所公开的电极板中,在从电极极片的外侧的端边向宽度方向的内侧0.01mm以上的区域形成了具有厚度40nm以上的氧化膜的第1区域,该第1区域沿着电极极片的外侧的端边延伸。通过这样有意地形成具有一定以上的厚度和面积的氧化膜,从而能够预先将可从电极极片剥离的金属片绝缘化

·

钝化,因此能够抑制该剥离的金属片引起的内部短路,得到安全性更高的二次电池。

14.再有,如果从电极极片的外侧的端边向宽度方向的内侧的第1区域的长度(以下也称为“第1区域的宽度”)超过0.2mm,则电极极片的表面处的氧化膜的占有面积过度变大,将其他导电构件(集电构件等)与电极极片连接时的电阻有可能大幅地上升。因此,在此公开的电极板中,将第1区域的宽度限定为0.2mm以下。另外,如果氧化膜的厚度超过200nm,则有可能只是氧化膜先剥离。因此,在此公开的技术中,使第1区域中的氧化膜的厚度为200nm以下。

15.另外,在此公开的电极板的一个方案中,随着趋向宽度方向的内侧,金属材料的氧化膜的厚度逐渐减小的第2区域与第1区域的宽度方向的内侧邻接地形成。由此,进一步提高氧化膜对于电极极片的未氧化区域的固定性,能够更适宜地防止只有氧化膜先剥离。

16.另外,在此公开的电极板的一个方案中,电极芯体包含铜或铜合金作为金属材料。在此公开的技术在使用了包含铜或铜合金的电极芯体时能够发挥更适宜的效果。

17.另外,在此公开的电极板特别优选用于负极侧的电极板(负极板)。

18.另外,在此公开的电极板的一个方案中,电极极片在电极板的宽度方向的一个端边,在电极板的纵向方向上留有规定的间隔地形成多个,电极活性物质层与位于多个电极极片之间的端边邻接。通过这样使电极活性物质层与位于电极极片之间的端边邻接,使电极芯体没有露出,从而能够防止金属片从电极极片以外的部分剥离。

19.另外,在电极活性物质层与上述多个电极极片之间的端边邻接的方案中,优选在电极活性物质层邻接的端边处的电极芯体的端部,设置有厚度比宽度方向的中央区域中的电极芯体的厚度大的厚壁部。由此,能够防止电极活性物质层的一部分从负极芯体脱落

·

剥离。

20.另外,在上述电极芯体的端部形成了厚壁部的方案中,优选在厚壁部的表面附着有含有碳材料或包含碳元素的化合物的被覆层。该被覆层由于对于电极芯体(厚壁部)的密合性优异,因此能够更适宜地防止电极活性物质层从电极芯体剥离

·

脱落。

21.进而,在上述电极芯体的端部形成了厚壁部的方案中,优选厚壁部的被覆层的厚度相对于电极活性物质层的厚度的比例为0.01~0.2。由此,适宜地防止厚壁部与隔板接触导致的隔板的破损,而且能够更适宜地防止电极活性物质层从电极芯体的剥离

·

脱落。

22.另外,在上述电极芯体的端部形成了厚壁部的方案中,优选电极芯体的厚壁部具有钩爪形状,该钩爪形状包括:在厚度方向的两侧或单侧突出的笠部、和在该笠部与负极芯体之间形成的凹部。该钩爪形状的厚壁部发挥优异的锚定效果,牢固地保持电极活性物质层、被覆层,因此能够适宜地防止这些脱落

·

剥离。

23.另外,在此公开的电极板的另一方案中,电极极片在电极板的宽度方向的一个端边,在电极板的纵向方向上留有规定的间隔地形成多个,电极芯体露出的芯体露出区域与

位于多个电极极片之间的端边邻接,在该芯体露出区域的外侧的端边形成第1区域,该第1区域沿着芯体露出区域的纵向方向延伸。如本方案那样,在位于电极极片之间的端边处,电极芯体露出的情况下,优选在该芯体露出区域中形成了包含金属材料的氧化膜的第1区域。由此,能够适宜地将从芯体露出区域剥离的金属片绝缘化

·

钝化,抑制内部短路。

24.作为在此公开的技术的另一方面,提供二次电池。该二次电池包括包含正极板、负极板和分隔体的电极体,正极板和负极板中的至少一者为上述的任一个电极板。如上所述,通过使用在此公开的电极板,能够抑制二次电池的内部短路,提高安全性。

附图说明

25.图1为示意地表示一个实施方式涉及的二次电池的斜视图。

26.图2为沿着图1中的ii-ii线的示意的纵截面图。

27.图3为沿着图1中的iii-iii线的示意的纵截面图。

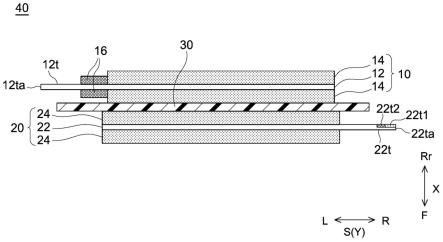

28.图4为沿着图1中的iv-iv线的示意的横截面图。

29.图5为示意地表示安装于封口板的电极体的斜视图。

30.图6为示意地表示安装了正极第2集电部和负极第2集电部的电极体的斜视图。

31.图7为表示一个实施方式涉及的二次电池的卷绕电极体的构成的示意图。

32.图8为示意地表示图7的卷绕电极体的正面图。

33.图9为图8中的ix-ix向视图。

34.图10为图8中的x-x向视图。

35.图11为表示二次电池的制造方法的一例的流程图。

36.图12为说明图11中所示的二次电池的制造方法的一例中的正极板的制作的平面图。

37.图13为说明图11中所示的二次电池的制造方法的一例中的负极板的制作的平面图。

38.图14为样品1的负极极片的端边处的平面照片。

39.图15为样品2的负极极片的端边处的平面照片。

40.图16为样品3的负极极片的端边处的平面照片。

41.图17为样品4的负极极片的端边处的平面照片。

具体实施方式

42.以下参照附图对在此公开的技术的实施方式进行说明。应予说明,对于本说明书中特别提及的事项以外的事项且对在此公开的技术的实施必要的事项(例如电池的一般的构成和制造工艺)可作为基于该领域中的现有技术的本领域技术人员的设计事项把握。在此公开的技术能够基于本说明书中公开的内容和该领域中的技术常识来实施。应予说明,在本说明书中表示范围的“a~b”的表述与a以上且b以下的含义一起也包含“优选比a大”和“优选比b小”的含义。

43.应予说明,本说明书中所谓“二次电池”,是指通过经由电解质在一对电极(正极和负极)之间电荷载体移动而发生充放电反应的蓄电器件。该二次电池除了锂离子二次电池、镍氢电池、镍镉电池等所谓的蓄电池以外,也包含双电层电容器等电容器等。以下在上述的

二次电池中对于以锂离子二次电池为对象时的实施方式进行说明。

44.<二次电池>

45.以下将使用了在此公开的电极板的二次电池作为在此公开的技术的一个实施方式进行说明。图1为示意地表示本实施方式涉及的二次电池的斜视图。图2为沿着图1中的ii-ii线的示意的纵截面图。图3为沿着图1中的iii-iii线的示意的纵截面图。图4为沿着图1中的iv-iv线的示意的横截面图。图5为示意地表示安装于封口板的电极体的斜视图。图6为示意地表示安装了正极第2集电部和负极第2集电部的电极体的斜视图。图7为表示本实施方式涉及的二次电池的卷绕电极体的构成的示意图。图8为示意地表示图7的卷绕电极体的正面图。图9为图8中的ix-ix向视图。图10为图8中的x-x向视图。应予说明,这些图中的附图标记x表示“深度方向”,附图标记y表示“宽度方向”,附图标记z表示“上下方向”。另外,深度方向x上的f表示“前”,rr表示“后”。宽度方向y上的l表示“左”,r表示“右”。而且,上下方向z上的u表示“上”,d表示“下”。不过,这些方向是出于说明的方便而确定的,并不意在限定二次电池100的设置形态。

46.如图2和图7中所示那样,本实施方式涉及的二次电池100包括具有一对电极板(正极板10和负极板20)的卷绕电极体40。以下对该二次电池100的具体的构成进行说明。

47.(电池外壳)

48.电池外壳50为容纳卷绕电极体40的壳体。电池外壳50在此具有扁平且有底的长方体形状(方形)的外形。电池外壳50的材质可与以往使用的材质相同,并无特别限制。电池外壳50优选为金属制,例如,更优选由铝、铝合金、铁、铁合金等构成。如图2中所示那样,电池外壳50包括外装体52和封口板54。

49.外装体52为在上面具有开口52h的扁平的有底方型的容器。如图1中所示那样,外装体52包括:平面近似矩形的底壁52a、从底壁52a的长边向上下方向z的上方延伸的一对长侧壁52b、和从底壁52a的短边向上下方向z的上方延伸的一对短侧壁52c。另一方面,封口板54为将外装体52的开口52h塞住的平面近似矩形的板状构件。而且,将封口板54的外周缘部与外装体52的开口52h的外周缘部接合(例如焊接)。由此,制作将内部气密地密封(密闭)的电池外壳50。另外,在封口板54设置有注液孔55和气体排出阀57。为了向将外装体52和封口板54接合后的电池外壳50的内部将后述的非水电解液注液而设置注液孔55。再有,将注液孔55在非水电解液的注液后采用密封构件56密封。另外,气体排出阀57为在电池外壳50内产生大量的气体时以预定的压力破裂(开口)、将电池外壳50内的气体排出的方式设置的薄壁部。

50.(非水电解液)

51.虽然省略图示,但在上述的电池外壳50的内部,除了卷绕电极体40以外,还容纳非水电解液。该非水电解液通过将支持盐溶解于非水系溶剂中而制备。作为非水系溶剂的一例,可列举出碳酸亚乙酯、碳酸二甲酯、碳酸甲乙酯等碳酸酯系溶剂。作为支持盐的一例,可列举出lipf6等含氟锂盐。

52.(电极端子)

53.另外,在二次电池100的宽度方向y上的封口板54的一个(图1、图2中的左侧)的端部安装有正极端子60。该正极端子60在电池外壳50的外侧与板状的正极外部导电构件62连接。另一方面,在二次电池100的宽度方向y上的封口板54的另一个(图1、图2中的右侧)的端

部安装有负极端子65。在该负极端子65也安装有板状的负极外部导电构件67。这些外部导电构件(正极外部导电构件62和负极外部导电构件67)经由外部连接构件(汇流条等)与其他二次电池、外部设备连接。再有,外部导电构件优选由导电性优异的金属(铝、铝合金、铜、铜合金等)构成。

54.(电极集电部)

55.而且,如图3~图5中所示那样,在本实施方式涉及的二次电池100中,在电池外壳50的内部容纳多个(在图中为3个)卷绕电极体40。详细的构造将后述,在各个卷绕电极体40设置有正极极片组42和负极极片组44。正极端子60经由在电池外壳50内容纳的正极集电部70与多个卷绕电极体40的各个正极极片组42连接。具体地,在电池外壳50的内部容纳有将正极端子60和卷绕电极体40连接的正极集电部70。如图2和图5中所示那样,正极集电部70包括:作为沿着封口板54的内侧面延伸的板状的导电构件的正极第1集电部71、和作为沿着上下方向z延伸的板状的导电构件的多个正极第2集电部72。而且,正极端子60的下端部60c通过封口板54的端子插通孔58,向电池外壳50的内部延伸,与正极第1集电部71连接(参照图2)。另一方面,如图4~图6中所示那样,正极第2集电部72与多个卷绕电极体40的各个正极极片组42连接。而且,如图4和图5中所示那样,将卷绕电极体40的正极极片组42折曲,以致正极第2集电部72与卷绕电极体40的一个侧面40a相对。由此,将正极第2集电部72的上端部与正极第1集电部71电连接。

56.另一方面,负极端子65经由在电池外壳50内容纳的负极集电部75,与多个卷绕电极体40的各个负极极片组44连接。该负极侧的连接构造与上述的正极侧的连接构造大致相同。具体地,负极集电部75包括:作为沿着封口板54的内侧面延伸的板状的导电构件的负极第1集电部76、和作为沿着上下方向z延伸的板状的导电构件的多个负极第2集电部77(参照图2和图5)。而且,负极端子65的下端部65c通过端子插通孔59,在电池外壳50的内部延伸,与负极第1集电部76连接(参照图2)。另一方面,负极第2集电部77与多个卷绕电极体40的各个负极极片组44连接(参照图4~图6)。而且,将负极极片组44折曲,以致负极第2集电部77与卷绕电极体40的另一侧面40b相对。由此,将负极第2集电部77的上端部与负极第1集电部76电连接。

57.(绝缘构件)

58.另外,在本实施方式涉及的二次电池100中,安装有防止卷绕电极体40与电池外壳50的导通的各种绝缘构件。具体地,在正极外部导电构件62(负极外部导电构件67)与封口板54的外侧面之间存在外部绝缘构件92(参照图1)。由此能够防止正极外部导电构件62、负极外部导电构件67与封口板54导通。另外,在封口板54的端子插通孔58、59分别安装有垫圈90(参照图2)。由此,能够防止在端子插通孔58、59插通的正极端子60(或负极端子65)与封口板54导通。另外,在正极第1集电部71(或负极第1集电部76)与封口板54的内侧面之间配置有内部绝缘构件94。该内部绝缘构件94包括在正极第1集电部71(或负极第1集电部76)与封口板54的内侧面之间存在的板状的基部94a。由此,能够防止正极第1集电部71、负极第1集电部76与封口板54导通。进而,内部绝缘构件94包括从封口板54的内侧面向卷绕电极体40突出的突出部94b(参照图2和图3)。由此,能够限制上下方向z上的卷绕电极体40的移动,防止卷绕电极体40与封口板54直接接触。此外,将卷绕电极体40在被由绝缘性的树脂片构成的电极体支架98(参照图3)覆盖的状态下容纳在电池外壳50的内部。由此,能够防止卷绕

电极体40与外装体52直接接触。再有,就上述的各个绝缘构件的材料而言,只要具有规定的绝缘性,则并无特别限定。作为一例,能够使用聚烯烃系树脂(例如聚丙烯(pp)、聚乙烯(pe))、氟系树脂(例如全氟烷氧基烷烃(pfa)、聚四氟乙烯(ptfe))等合成树脂材料。

59.(卷绕电极体)

60.如上所述,本实施方式涉及的二次电池100包括具有一对电极板的卷绕电极体40。如图7中所示那样,上述一对电极板中的一者为正极板10,另一者为负极板20。更具体地,在本实施方式中的卷绕电极体40中,经由带状的分隔体30,将带状的正极板10和带状的负极板20卷绕。再有,本实施方式涉及的二次电池100以卷绕电极体40的卷绕轴wl、一对电极板(正极板10和负极板20)的横向方向s和电池外壳50的宽度方向y大致一致的方式构成。以下对该卷绕电极体40的构成具体地说明。

61.(正极板)

62.首先,如图7中所示那样,正极板10为长条的带状的构件。正极板10包括:作为箔状的金属构件的正极芯体12、在正极芯体12的表面赋予的正极活性物质层14、和以与正极板10的端边10a邻接的方式赋予正极芯体12的表面的保护层16。再有,从电池性能的观点出发,优选将正极活性物质层14和保护层16赋予正极芯体12的两面。另外,可赋予保护层16,以致其一部分将正极活性物质层14的端边覆盖。进而,在该正极板10设置有从宽度方向y(正极板10的横向方向s)的一个端边10a向外侧(图7中的左侧)突出的正极极片12t。而且,该正极极片12t在正极板10的纵向方向l上留有规定的间隔地形成多个。该正极极片12t是没有赋予正极活性物质层14、保护层16而使正极芯体12露出的区域。

63.对于构成正极板10的各构件,能够无特别限制地使用一般的二次电池(例如锂离子二次电池)中能使用的现有公知的材料。例如,对于正极芯体12,能够优选使用具有规定的导电性的金属材料。该正极芯体12优选例如由铝、铝合金等构成。另外,正极芯体12的厚度优选3μm~30μm,更优选3μm~20μm,进一步优选5μm~15μm。

64.另外,正极活性物质层14为包含正极活性物质的层。正极活性物质为能够可逆地吸储和放出电荷载体的材料。从稳定地制作高性能的正极板10的观点出发,正极活性物质优选锂过渡金属复合氧化物。在上述锂过渡金属复合氧化物中,作为过渡金属,特别优选包含选自镍(ni)、钴(co)和锰(mn)中的至少一种的锂过渡金属复合氧化物。作为具体例,可列举出锂镍钴锰系复合氧化物(ncm)、锂镍系复合氧化物、锂钴系复合氧化物、锂锰系复合氧化物、锂镍锰系复合氧化物、锂镍钴铝系复合氧化物(nca)、锂铁镍锰系复合氧化物等。另外,作为不含镍、钴和锰的锂过渡金属复合氧化物的优选例,可列举出锂磷酸铁系复合氧化物(lfp)等。应予说明,所谓本说明书中的“锂镍钴锰系复合氧化物”,是包含除了主要构成元素(li、ni、co、mn、o)以外还含有添加的元素的氧化物的用语。作为该添加的元素的例子,可列举出mg、ca、al、ti、v、cr、si、y、zr、nb、mo、hf、ta、w、na、fe、zn、sn等过渡金属元素、典型金属元素等。另外,添加的元素可为b、c、si、p等半金属元素、s、f、cl、br、i等非金属元素。这对于记载为“~系复合氧化物”的其他锂过渡金属复合氧化物也同样。另外,正极活性物质层14可包含正极活性物质以外的添加剂。作为该添加剂的一例,可列举出导电材料、粘结剂、硅系材料等。作为导电材料的具体例,可列举出乙炔黑(ab)等碳材料。作为粘结剂的具体例,可列举出聚偏氟乙烯(pvdf)等树脂粘结剂。再有,将正极活性物质层14的固体成分整体设为100质量%时的正极活性物质的含量为大致80质量%以上,典型地为90质量%以上。

再有,正极活性物质可占正极活性物质层14的95质量%以上。另外,正极活性物质层14的厚度优选10μm~500μm,更优选30μm~400μm,进一步优选50μm~300μm。

65.另一方面,保护层16为以与正极活性物质层14相比导电性降低的方式构成的层。通过赋予该保护层16以致与正极板10的端边10a邻接,从而在卷绕电极体40的分隔体30破损时,能够防止正极芯体12与负极活性物质层24的接触引起的内部短路。例如,作为保护层16,优选形成包含绝缘性的陶瓷粒子的层。作为该陶瓷粒子,可列举出氧化铝(al2o3)、氧化镁(mgo)、二氧化硅(sio2)、二氧化钛(tio2)等无机氧化物、氮化铝、氮化硅等氮化物、氢氧化钙、氢氧化镁、氢氧化铝等金属氢氧化物、云母、滑石、勃姆石、沸石、磷灰石、高岭土等粘土矿物、玻璃纤维等。如果考虑绝缘性、耐热性,在上述中,优选氧化铝、勃姆石、氢氧化铝、二氧化硅和二氧化钛。另外,保护层16可含有用于将上述陶瓷粒子固定于正极芯体12的表面的粘结剂。作为该粘结剂,可列举出聚偏氟乙烯(pvdf)等树脂粘结剂。再有,保护层16只要导电性比正极活性物质层14低即可,并不限于上述的构成。例如,保护层16可代替陶瓷粒子而由绝缘性树脂构成。另外,就保护层16而言,可少量添加碳材料(乙炔黑)等导电材料。另外,保护层16的厚度优选比正极活性物质层14的厚度薄。例如,保护层16的厚度优选1μm~100μm,更优选5μm~80μm,进一步优选8μm~50μm。再有,上述的保护层并不是正极板的必要的构成要素。即,在此公开的二次电池中,也能够使用没有形成保护层的正极板。

66.另外,如图10中所示那样,优选在正极板10的保护层16邻接的一侧的端边10a(图7中的左侧的端边)处的正极芯体12的端部,形成了厚度比正极板10的中央区域处的正极芯体12的厚度大的正极厚壁部12b。将在后面详述,如果从正极前体10a(参照图12)将正极板10切出时使用连续振荡激光器,则在该正极芯体12的端部形成正极厚壁部12b。换言之,该正极厚壁部12b为通过利用连续振荡激光器的热而暂时熔融的正极芯体12固化而形成的截面大致球形的区域。通过在正极芯体12的端部形成该正极厚壁部12b,从而限制宽度方向y上的保护层16的移动,因此能够防止保护层16的脱落。再有,出于说明的方便,虽然省略图示,但在图9中所示的正极板10的正极极片12t的外侧的端边12ta也形成了正极厚壁部12b。

67.另外,优选正极厚壁部12b从保护层16的端面16c向外侧(图10中的宽度方向y的左侧)突出。由此,进一步适当地限制宽度方向y上的保护层16的移动,能够适宜地防止保护层16的脱落。再有,从更适宜地产生该正极厚壁部12b导致的保护层16的保持的观点出发,优选正极厚壁部12b的厚度(图10中的深度方向x上的尺寸)为15μm~50μm。应予说明,本说明书中的“正极厚壁部12b的厚度”是指卷绕电极体的厚度方向(图10中的深度方向x)上的正极厚壁部12b的最大尺寸。

68.(负极板)

69.如图7中所示那样,本实施方式中的负极板20为长条的带状的构件。该负极板20包括:作为箔状的金属构件的负极芯体22、和赋予负极芯体22的表面的负极活性物质层24。再有,从电池性能的观点出发,优选将负极活性物质层24赋予负极芯体22的两面。进而,在该负极板20设置有从宽度方向y(负极板20的横向方向s)的一个端边20a向外侧(图7中的右侧)突出的负极极片22t。该负极极片22t在负极板20的纵向方向l上留有规定的间隔地设置多个。该负极极片22t为没有赋予负极活性物质层24而使负极芯体22露出的区域。另外,负极活性物质层24与位于多个负极极片22t之间的端边20a邻接。换言之,在本实施方式中,以在除负极极片22t以外的区域中负极芯体22没有露出的方式,在与端边20a邻接的区域中的

负极芯体22的表面赋予了负极活性物质层24。通过这样减少负极芯体22露出的区域,从而能够防止金属片从负极极片22t以外的部分剥离。

70.在本实施方式涉及的二次电池100中,作为负极芯体22,使用了包含铜、铜合金的电极芯体(铜制的电极芯体)。换言之,本实施方式中的负极芯体22为包含铜、铜合金的带状的金属构件。再有,从容易地在后述的第1区域22t1形成适当的厚度的氧化膜的观点出发,优选负极芯体22为含有铜元素作为主成分的金属构件。其中,所谓“含有铜元素作为主成分的金属构件”,是指相对于全部构成元素的铜元素的比例为90%以上(优选92%以上、更优选95%以上、特别优选99%以上)的金属构件。另外,负极芯体22的厚度优选3μm~30μm,更优选3μm~20μm,进一步优选5μm~15μm。

71.另外,负极活性物质层24为包含负极活性物质的层。对于负极活性物质,只要在与上述的正极活性物质的关系下能够可逆地吸储和放出电荷载体,则并无特别限定,能够无特别限制地使用现有的一般的二次电池中可使用的材料。作为该负极活性物质,可列举出碳材料、硅系材料等。作为碳材料,例如可使用石墨、硬碳、软碳、非晶质碳等。另外,也能够使用将石墨的表面用非晶质碳被覆的非晶质碳被覆石墨等。另一方面,作为硅系材料,可列举出硅、硅氧化物(二氧化硅)等。另外,硅系材料可含有其他的金属元素(例如碱土类金属)、其氧化物。另外,负极活性物质层24可包含负极活性物质以外的添加剂。作为该添加剂的一例,可列举出粘结剂、增稠剂等。作为粘结剂的具体例,可列举出苯乙烯丁二烯橡胶(sbr)等橡胶系的粘结剂。另外,作为增稠剂的具体例,可列举出羧甲基纤维素(cmc)等。再有,将负极活性物质层24的固体成分整体设为100质量%时的负极活性物质的含量大致为30质量%以上,典型地为50质量%以上。再有,负极活性物质可占负极活性物质层24的80质量%以上,可占90质量%以上。另外,负极活性物质层24的厚度优选10μm~500μm,更优选30μm~400μm,进一步优选50μm~300μm。

72.如图7~图9中所示那样,在本实施方式涉及的二次电池100中,在负极板20的电极极片(负极极片22t)形成了具有厚度40nm以上的氧化膜的第1区域22t1。而且,从负极极片22t的外侧的端边22ta向宽度方向y的内侧的第1区域22t1的长度(图8中的第1区域22t1的宽度w1)为0.01mm以上。而且,该第1区域22t1以沿着负极极片22t的外侧的端边22ta延伸的方式形成。即,在本实施方式涉及的二次电池100中,有意地在负极极片22t的表面形成了具有一定以上的厚度和面积的氧化膜。由此,能够预先将可从负极极片22t剥离的金属片绝缘化

·

钝化,因此能够抑制该剥离的金属片引起的内部短路。

73.如上所述,在本实施方式中,为了适当地将金属片绝缘化

·

钝化,要求第1区域22t1的宽度w1为0.01mm以上。再有,从进一步扩大负极极片22t的表面处的氧化膜(第1区域22t1)的占有面积、进一步适当地将金属片绝缘化

·

钝化的观点出发,第1区域22t1的宽度w1优选0.05mm以上,特别优选0.1mm以上。另一方面,如果负极极片22t的表面处的氧化膜的占有面积过度变宽,负极第2集电部77与负极极片22t的连接界面处的电阻有可能大幅地上升。从该观点出发,在本实施方式涉及的二次电池100中,将第1区域22t1的宽度w1的上限值限定为0.2mm以下。

74.另外,在本实施方式中,为了适当地将金属片绝缘化

·

钝化,要求第1区域22t1中的氧化膜的厚度为40nm以上。不过,从进一步适当地将金属片绝缘化

·

钝化的观点出发,第1区域22t1中的氧化膜的厚度优选50nm以上,特别优选70nm以上。另一方面,从氧化膜的剥

离的抑制的观点出发,将第1区域22t1中的氧化膜的厚度限定为200nm以下。应予说明,本说明书中的“氧化膜的厚度”基于下述表1中所示的根据miley&evans的“氧化膜的表面的颜色与氧化膜的厚度的关系的定义”来确定。

75.【表1】

[0076][0077]

进而,在本实施方式中的负极极片22t,以与上述第1区域22t1的宽度方向y的内侧(图7~图9中的左侧)邻接的方式设置有第2区域22t2。该第2区域22t2为随着趋向宽度方向y的内侧、氧化膜的厚度逐渐减小的区域。通过使这样的第2区域22t2与第1区域22t1邻接,使第1区域22t1与未氧化区域之间的明确的边界消失,从而进一步提高氧化膜对于未氧化区域的固定性,能够更适当地抑制氧化膜的剥离。

[0078]

另外,优选在负极板20的端边20a(参照图7)处的负极芯体22的端部,如图10中所示那样,形成厚度比负极板20的中央区域处的负极芯体22的厚度大的负极厚壁部22b。将在后面详述,如果从负极前体20a(参照图13)将负极板20切出时使用脉冲激光器,则在负极芯体22的端部形成负极厚壁部22b。更具体地,该负极厚壁部22b通过利用来自脉冲激光器的热而暂时熔融的负极芯体22固化而形成。通过在负极芯体22的端部形成该负极厚壁部22b,从而限制宽度方向y上的负极活性物质层24的移动,能够适当地防止负极活性物质层24的脱落。应予说明,出于说明的方便,省略了图示,但在图9中所示的负极板20的负极极片22t的端边22ta也形成了负极厚壁部22b。

[0079]

另外,负极厚壁部22b优选具有钩爪形状,所述钩爪形状包括向负极芯体22的厚度方向(图10中的深度方向x)的两侧或单侧突出的笠部22b1、和在该笠部22b1与负极芯体22之间形成的凹部22b2。与上述正极厚壁部12b不同,负极厚壁部22b通过利用来自脉冲激光器的热暂时熔融的负极芯体22固化而形成,因此有时成为上述的钩爪形状。在该钩爪形状的负极厚壁部22b的凹部22b2的内部,被覆层24b进入。由此,能够发挥优异的锚定效果,牢固地保持被覆层24b。其结果,能够进一步适当地防止导电性的异物(负极活性物质层24、被覆层24b)的脱落

·

剥离。再有,如果将这样的钩爪形状的负极厚壁部22b形成于负极芯体

22,则与该负极厚壁部22b接触的分隔体30有可能破损。但是,在本实施方式中,由于负极厚壁部22b利用被覆层24b被覆,因此能够适当地防止钩爪形状的负极厚壁部22b导致的分隔体30的破损。

[0080]

再有,上述负极厚壁部22b的笠部22b1的厚度优选1μm以上,更优选2.5μm以上,进一步优选4μm以上。由此能够发挥更适宜的锚定效果。应予说明,上述“笠部的厚度”为以芯体表面为基准时的笠部22b1的单侧的厚度(图10中的短边方向x上的尺寸)。另外,从更确实地防止分隔体30的破损的观点出发,笠部22b1的厚度的上限值优选30μm以下,更优选25μm以下,进一步优选20μm以下。另一方面,对笠部22b1的宽度(图10中的宽度方向y上的尺寸)并无特别限定。例如,该笠部22b1的宽度可为1μm~30μm,也可为5μm~25μm,也可为10μm~20μm。进而,负极厚壁部22b的凹部22b2的入口的高度(图10中的深度方向x上的尺寸)优选1μm~10μm,更优选2.5μm~7.5μm。另一方面,负极厚壁部22b的凹部22b2的深度(图10中的宽度方向y上的尺寸)优选0.1μm~10μm,更优选2.5μm~7.5μm。由此,能够在凹部22b2的内部保持适当的量的被覆层24b,发挥更适宜的锚定效果。另外,从负极芯体22的表面,笠部22b1立起的角度优选超过0

°

且90

°

以下。

[0081]

另一方面,负极厚壁部22b的被覆层的厚度相对于负极活性物质层24的厚度的比例优选为0.01~0.2。通过这样使相对于上述负极活性物质层24的负极厚壁部22b的厚度的比例为0.2以下,从而能够抑制负极厚壁部22b的被覆层剥离

·

脱落。另一方面,通过使上述比例为0.01以上,从而能够防止负极厚壁部22b与分隔体30接触,更适宜地防止分隔体30的破损。

[0082]

进而,优选在负极活性物质层24邻接的负极板20的端边20a(参照图7)形成的负极厚壁部22b的表面,如图10中所示,被覆层24b附着。该被覆层24b是利用脉冲激光器的热,负极活性物质层24改性而成的。具体地,被覆层24b是负极活性物质层24中的负极活性物质、碳化的添加剂(粘结剂等)等碳材料(或包含碳元素的化合物)致密化而成的。该被覆层24b由于对于负极芯体22(负极厚壁部22b)的表面的密合性优异,因此能够适当地防止负极活性物质层24的剥离

·

脱落引起的内部短路的发生。

[0083]

(分隔体)

[0084]

本实施方式中的卷绕电极体40在上述的正极板10与负极板20之间配置有分隔体30。该分隔体30是防止正极板10与负极板20的接触、同时具有使电荷载体通过的功能的片状的构件。作为该分隔体30的一例,可列举出形成了多个电荷载体可通过的微细的孔的树脂片。该树脂片优选包含由聚烯烃树脂(例如聚乙烯(pe)、聚丙烯(pp))构成的树脂层。另外,在上述树脂片的表面可形成包含氧化铝、勃姆石、氢氧化铝、二氧化钛等无机填料的耐热层。

[0085]

(卷绕电极体的构造)

[0086]

其次,对于上述的包括正极板10、负极板20和分隔体30的卷绕电极体40的具体的构造进行说明。该卷绕电极体40通过经由2张分隔体30将正极板10与负极板20层叠卷绕而制作。具体地,首先,制作将分隔体30、负极板20、分隔体30、正极板10按该顺序层叠的层叠体(参照图7)。此时,从宽度方向y的一个(图7中的左侧)侧缘,以只有正极板10的正极极片12t突出,并且从另一(图7中的右侧)的侧缘,只有负极板20的负极极片22t突出的方式,将各个片状构件的层叠位置错开而层叠。然后,以在宽度方向y的一个侧缘的相同的位置,将

多个正极极片12t层叠,并且在另一侧缘的相同的位置,将多个负极极片22t层叠的方式将层叠体卷绕。在这样制作的卷绕电极体40的最外周,配置分隔体30(参照图8)。通过将缠绕带38粘贴于该最外周的分隔体30的卷绕终端30a,从而保持卷绕电极体40的形状。而且,在该卷绕电极体40中,在宽度方向y的一个端部,形成将多个正极极片12t层叠的正极极片组42。另外,在卷绕电极体40的宽度方向y的另一端部,形成使多个负极极片22t层叠的负极极片组44。而且,在宽度方向y的中央部,形成正极活性物质层14与负极活性物质层24相对的核部46。该核部46成为发生充放电反应的主要场所。

[0087]

另外,在本实施方式中的卷绕电极体40中,以负极板20的被覆层24b与负极活性物质层24的边界相对于正极活性物质层14的端边,位于宽度方向y的外方的方式,确定各个片状构件的层叠位置。由此,能够防止充放电中的电荷载体的析出引起的容量降低。具体地,在负极板20形成的被覆层24b如上所述,具有难以从负极芯体22剥离

·

脱落的优点,另一方面,由于薄膜化,因此具有作为负极活性物质层的功能(电荷载体的吸储

·

放出能力)低的缺点。因此,如果使被覆层24b与正极活性物质层14相对,则卷绕电极体40的反应面(核部46的扁平面)处的充放电反应的分布变得不均匀,电荷载体有可能析出。因此,优选将被覆层24b与负极活性物质层24的边界配置在不与正极活性物质层14相对的区域,以致被覆层24b无助于充放电反应。

[0088]

<二次电池的制造方法>

[0089]

如以上所述,在本实施方式涉及的二次电池100中,在负极板20的负极极片22t形成了具有厚度40nm以上的氧化膜的第1区域22t1。而且,第1区域22t1以沿着负极极片22t的外侧的端边22ta延伸,同时其宽度w1成为0.01mm以上的方式形成。通过这样形成具有一定以上的厚度和面积的氧化膜,从而能够预先将可从负极极片22t剥离的金属片绝缘化

·

钝化,因此能够抑制该剥离的金属片引起的内部短路。以下对于在负极极片22t形成上述的第1区域22t1的步骤(二次电池的制造方法)的一例进行说明。

[0090]

图11为表示二次电池的制造方法的一例的流程图。图12为说明图11中所示的二次电池的制造方法的一例中的正极板的制作的平面图。图13为说明图11中所示的二次电池的制造方法的一例中的负极板的制作的平面图。应予说明,上述图12和图13中的附图标记s表示电极板(正极板和/或负极板)的横向方向,附图标记l表示电极板的纵向方向。如上所述,本实施方式涉及的二次电池100以电极板的横向方向s与电池外壳50的宽度方向y大体一致的方式构成。

[0091]

将在后面详述,在图11中所示的制造方法中,通过实施负极准备工序s30和负极切断工序s40,从而在负极板20的负极极片22t形成具有氧化膜的第1区域22t1。再有,以下出于说明的方便,也将负极准备工序s30和负极切断工序s40的前后的工序(正极准备工序s10、正极切断工序s20和电极体制作工序s50)一并说明。

[0092]

(正极准备工序s10)

[0093]

在图11中所示的制造方法中,首先,实施准备作为正极板10的前体的正极前体10a的正极准备工序s10。如图12中所示那样,该正极前体10a包括作为带状的金属箔的正极芯体12。该正极前体10a的正极芯体12的面积比上述的正极板10的面积大。而且,在该正极芯体12的表面赋予了正极活性物质层14和保护层16。具体地,在横向方向s上的正极前体10a的中央部,以沿着纵向方向l延伸的方式赋予了正极活性物质层14。而且,在与该正极活性

物质层14的端边14a邻接的各个区域,以沿着纵向方向l延伸的方式赋予了一对保护层16。而且,在正极前体10a的两侧缘部(横向方向s上的保护层16的外侧的区域),没有赋予正极活性物质层14、保护层16而形成了正极芯体12露出的正极露出部12a。对准备上述构成的正极前体10a的手段并无特别限定,能够无特别限制地采用现有公知的各种手法。例如,在带状的正极芯体12的表面(两面),涂布作为正极活性物质层14的前体物质的正极糊剂和作为保护层16的前体物质的保护糊剂,通过使各个糊剂干燥,从而能够制作正极前体10a。

[0094]

(正极切断工序s20)

[0095]

在本工序中,从图12中所示的构成的正极前体10a切出正极板10(参照图9)。例如,在正极切断工序s20中,优选用激光器切断赋予了正极前体10a的保护层16的区域(保护层赋予区域)。此时,优选如图12中的虚线l

p1

所示那样,以沿着正极活性物质层14的端边14a的方式,使激光器在保护层16上扫描。由此,将厚度容易变得不均匀的保护层16的端边16a切除,因此能够制作保护层16的厚度均匀的正极板10。另外,本工序中的激光器以每隔一定的周期向着横向方向s的外侧的方式扫描,将正极露出部12a的一部分切断后,为了再次将保护层赋予区域切断,以向着横向方向s的内侧的方式扫描(参照虚线l

p1

)。由此,将正极露出部12a的一部分切出成凸状,形成向横向方向s的外侧突出的多个正极极片12t。进而,在本工序中,如图12中的二点划线l

p2

所示那样,将横向方向s上的正极前体10a的中央部沿着纵向方向l裁断。由此,能够制作只在横向方向s的一个端边形成了保护层16和正极极片12t的正极板10。另外,在本工序中,如图12中的二点划线l

p3

所示那样,在长度方向l上留有规定的间隔,将正极前体10a沿着横向方向s裁断。由此,制作具有所期望的长度的带状的正极板10。再有,对实施沿着二点划线l

p2

、l

p3

的正极前体10a的裁断的手段并无特别限定。例如,从切断时间的缩短导致的制造效率的提高的观点出发,对于沿着二点划线l

p2

、l

p3

的正极前体10a的裁断,能够使用切割刀片、模具、刀具等。另外,与沿着上述虚线l

p1

的切断同样地,也能够采用激光器切断。

[0096]

其中,在上述虚线l

p1

所示的保护层赋予区域的激光器切断中,如果大的冲击施加于保护层16,有可能将该保护层16吹跑而脱落

·

剥离。这样的情况下,在制作后的正极板10的端边10a处,正极芯体12露出,因此变得容易发生内部短路。为了防止该保护层16的脱落

·

剥离,对于沿着上述虚线l

p1

的保护层赋予区域的切断而言,优选使用连续振荡激光器(cw激光器:continuous wave laser)。该连续振荡激光器由于连续地使一定的输出功率的激光振荡,因此与后述的脉冲激光器相比,峰值输出功率相对地变小。因此,抑制对保护层16施加将保护层16吹跑那样的大的冲击,能够防止保护层16的脱落

·

剥离。另外,在采用连续振荡激光器切出的正极板10中,采用连续振荡激光器的热,正极芯体12的端部暂时熔融,然后固化。其结果,如上所述,在正极芯体12的端部形成截面大致球形的正极厚壁部12b。

[0097]

再有,对将保护层赋予区域切断的连续振荡激光器的条件并无特别限定,优选根据正极前体10a的构造(典型地,保护层16、正极芯体12的厚度、材料)适当地调节。例如,连续振荡激光器的输出功率优选500w~2000w,更优选700w~1500w,例如可设定为1000w。由此,能够防止保护层16的脱落

·

剥离,同时容易地将正极前体10a切断。具体地,随着连续振荡激光器的输出功率增大,具有正极前体10a的切断变得容易的倾向。另一方面,随着连续振荡激光器的输出功率变小,对保护层16施加的冲击变小,因此能够更适宜地防止保护层16的脱落

·

剥离。

[0098]

另外,连续振荡激光器的扫描速度优选2000mm/秒~10000mm/秒,更优选4000mm/秒~8000mm/秒,可设定为例如6000mm/秒。由此,抑制保护层16的烧失,而且能够容易地将正极前体10a切断。具体地,随着连续振荡激光器的扫描速度加快,对保护层16施加的热变小,因此变得难以产生过剩的热导致的保护层16的烧失。另一方面,随着扫描速度变慢,激光变得容易贯通到正极前体10a的相反侧,因此具有正极前体10a的切断变得容易的倾向。另一方面,连续振荡激光器的点径优选10μm~60μm,更优选20μm~50μm。由此,能够容易地从正极前体将正极板切出。

[0099]

(负极准备工序s30)

[0100]

其次,在图11中所示的制造方法中,通过实施负极准备工序s30和负极切断工序s40,从而制作负极板20。在上述负极准备工序s30中,准备作为负极板20的前体的负极前体20a。如图13中所示那样,负极前体20a包括作为带状的金属箔的负极芯体22。该负极前体20a的负极芯体22的面积比上述的负极板20的面积大。而且,在该负极芯体22的表面,赋予了负极活性物质层24。具体地,在横向方向s上的负极前体20a的中央部,以沿着纵向方向l延伸的方式赋予了负极活性物质层24。而且,在该负极前体20a的两侧缘部(横向方向s上的负极活性物质层24的外侧的区域)没有赋予负极活性物质层24而形成了负极芯体22露出的负极露出部22a。对准备上述构成的负极前体20a的手段并无特别限定,能够无特别限制地采用以往公知的各种手法。例如,与上述正极前体10a的制作同样地,采用原料糊剂的涂布

·

干燥,能够制作在负极芯体22的表面赋予了负极活性物质层24的负极前体20a。

[0101]

(负极切断工序s40)

[0102]

在本工序中,从图13中所示的构成的负极前体20a将负极板20(参照图9)切出。在该负极切断工序s40中,用激光器将负极前体20a的赋予了负极活性物质层24的区域(负极活性物质层赋予区域)切断。具体地,如图13中的虚线l

n1

所示那样,以沿着负极活性物质层24的端边24a的方式,在负极活性物质层24上使激光器扫描。由此,将厚度容易变得不均匀的负极活性物质层24的端边24a切除,能够制作负极活性物质层24的厚度均匀的负极板20。另外,本工序中的激光器以每隔一定的周期向着横向方向s的外侧的方式扫描,将负极露出部22a的一部分切断后,为了再次将负极活性物质层赋予区域切断,以向着横向方向s的内侧的方式扫描(参照虚线l

n1

)。由此,将负极露出部22a的一部分切出成凸状,形成向横向方向s的外侧突出的多个负极极片22t。进而,在本实施方式中,如图13中的二点划线l

n2

所示那样,将负极前体20a的横向方向s的中央部沿着纵向方向l裁断。由此,如图7中所示那样,能够制作只在横向方向s的一个端边20a形成了负极极片22t的负极板20。另外,在本工序中,如二点划线l

n3

所示那样,在长度方向l上留有规定的间隔,将负极前体20a沿着横向方向s裁断。由此,制作具有所期望的长度的带状的负极板20。再有,与上述的正极前体10a的裁断同样地,对于沿着二点划线l

n2

、l

n3

的负极前体20a的裁断,可不采用激光器切断,可使用切割刀片、模具、切割机等。

[0103]

其中,如果如上述虚线l

n1

所示那样将负极活性物质层赋予区域用激光器切断,则利用激光器的热而熔融的负极芯体22的一部分有可能与负极活性物质层24混合。而且,如果来自负极芯体22的金属成分在负极活性物质层24内固化,则负极活性物质层24的密合性大幅地丧失,由于很小的冲击,就有可能从负极芯体22容易地脱落

·

剥离。对此,作为从负极前体20a将负极板20切出时的激光器,优选使用脉冲激光器。该脉冲激光器能够以短的时

间范围使大的能量集中并施加(峰值输出功率高),因此能够减少负极芯体的熔融量并切断。由此,抑制熔融的负极芯体22的一部分与负极活性物质层24混合,能够适当地防止负极活性物质层24的脱落

·

剥离。

[0104]

而且,使用该脉冲激光器将负极前体20a的负极露出部22a切断的情况下,以沿着从该负极露出部22a切出的负极极片22t的端边22ta的方式,形成具有氧化膜的第1区域22t1。而且,通过以该第1区域22t1的宽度w1成为0.01mm以上,并且第1区域22t1中的氧化膜的厚度成为40nm以上的方式,调节脉冲激光器的条件,从而能够容易地制作上述的实施方式中的负极板20。

[0105]

再有,此时的脉冲激光器的条件并不限定于特定的条件,优选根据负极前体20a的构造(典型地,负极芯体22的厚度、材料)来适当地调节。作为一例,脉冲激光器的峰值输出功率优选4kw~10kw,更优选5kw~8kw,例如可设定为5kw。另外,脉冲激光器的扫描速度优选20mm/秒~5000mm/秒,更优选150mm/秒~4000mm/秒。脉冲激光器的点径优选10μm~60μm,更优选20μm~50μm。通过适当地调节这些条件,从而能够以沿着负极极片22t的端边22ta的方式形成具有适当的厚度和宽度的氧化膜的第1区域22t1。

[0106]

(电极体制作工序s50)

[0107]

其次,在图11中所示的制造方法中,实施制作包含正极板10、负极板20和分隔体30的电极体的电极体制作工序s50。如图7中所示那样,在该电极体制作工序s50中,制作经由带状的分隔体30将带状的正极板10和带状的负极板20卷绕的卷绕电极体40。具体地,制作将分隔体30、负极板20、分隔体30、正极板10按照该顺序层叠的层叠体(参照图7)。而且,以在横向方向s的一个侧缘的相同位置将多个正极极片12t层叠,并且在另一个侧缘的相同位置将多个负极极片22t层叠的方式将层叠体卷绕。由此,制作图7中所示的卷绕电极体40。在该卷绕电极体40中,以沿着负极板20的负极极片22t的端边22ta的方式形成具有一定以上的厚度和宽度的氧化膜的第1区域22t1。

[0108]

而且,通过将经过上述的工序制作的卷绕电极体40与电解液一起容纳于电池外壳50的内部,将卷绕电极体40与电极端子(正极端子60和负极端子65)连接,从而能够制造图1~10中所示的构成的二次电池100。再有,对于使用卷绕电极体40构筑二次电池100的具体的步骤,能够无特别限制地采用以往公知的制造方法,并不限定在此公开的技术,因此省略详细的说明。

[0109]

如以上所述,在此说明的制造方法中,在负极切断工序s40中,使用调节为规定的条件的脉冲激光器,将负极前体20a的负极露出部22a切断。由此,能够以沿着负极极片22t的端边22ta的方式形成具有一定以上的厚度和宽度的氧化膜的第1区域22t1。由此,能够预先将可从电极极片剥离的金属片绝缘化

·

钝化,因此能够抑制该剥离的金属片导致的内部短路。即,根据在此说明的制造方法,能够得到安全性高的二次电池。

[0110]

另外,并不意在限定在此公开的技术,在采用上述的制造方法制作二次电池100的情况下,负极芯体22的负极厚壁部22b的厚度可变得比正极芯体12的正极厚壁部12b的厚度小。在上述的制造方法中的负极切断工序s40中,使用脉冲激光器,使负极芯体22气化。另一方面,在正极切断工序s20中,边采用连续振荡激光器使正极芯体12慢慢地熔融边切断。这样,负极芯体22的负极厚壁部22b由比正极芯体12的正极厚壁部12b少的金属形成,因此与该正极厚壁部12b相比,厚度容易变小。

[0111]

<其他实施方式>

[0112]

以上对于在此公开的技术的一个实施方式进行说明。再有,上述的实施方式表示应用在此公开的技术的一例,并不限定在此公开的技术。

[0113]

例如,在上述的实施方式中,作为电极体,使用了卷绕电极体40。但是,电极体只要包含正极板、负极板和分隔体即可,并不限于卷绕电极体。作为该电极体的另一例,可列举出边使分隔体介于其间边将多张正极板和负极板依次层叠的层叠电极体。要制作在这种层叠电极体中使用的正极板时,可对每1个正极极片12t实施沿着图12中的二点划线l

p3

所示的横向方向s的裁断。同样地,要制作层叠电极体用的负极板时,可对每1个负极极片22t实施沿着图13中的二点划线l

n3

所示的横向方向s的裁断。而且,通过以将正极板的正极极片12t在相同的位置层叠并且将负极板的负极极片22t在相同的位置层叠的方式,边使分隔体介于其间边将各个电极板层叠,从而能够制作层叠电极体。而且,在具有该层叠电极体的二次电池的制造工序中,有时采用激光器将负极前体20a的负极露出部22a切断,因此能够应用在此公开的技术。

[0114]

进而,在上述的实施方式中,为了抑制金属片从负极极片22t以外的部分剥离,在位于纵向方向l上的负极极片22t之间的端边20a赋予了负极活性物质层24。但是,该电极板的端边的构成并不限定在此公开的技术。例如,可在位于多个电极极片之间的端边,以电极芯体露出的区域(芯体露出区域)邻接的方式形成。具有这样的芯体露出区域的电极板能够通过例如只将图13中所示的负极前体20a的负极露出部22a切断而将负极板切出从而制作。再有,在制造具有芯体露出区域的电极板时,优选调节激光器切断的条件等以致在芯体露出区域也形成具有氧化膜的第1区域。由此,能够将从芯体露出区域剥离的金属片绝缘化

·

钝化,因此能够更适宜地防止二次电池的内部短路。不过,氧化膜(第1区域)只要至少在电极极片的端边形成即可,氧化膜在芯体露出区域的形成并不限定在此公开的技术。

[0115]

此外,在上述的实施方式中,将在电池外壳50的内部容纳3个卷绕电极体40的高容量的二次电池100作为对象。但是,在1个电池外壳内容纳的电极体的数并无特别限定,可为2个以上(多个),也可为1个。进而,上述的实施方式涉及的二次电池100为锂离子是电荷载体的锂离子二次电池。但是,在此公开的二次电池并不限于锂离子二次电池。在其他二次电池(例如镍氢电池等)的制造工序中有时采用激光器将负极前体20a的负极露出部22a切断,因此能够应用在此公开的技术。

[0116]

另外,上述的实施方式涉及的二次电池100是使用了非水电解液作为电解质的非水电解液二次电池。但是,在此公开的技术也能够应用于非水电解液二次电池以外的电池。作为二次电池的构造的其他例子,可列举出全固体电池。在该全固体电池中,作为在正极板与负极板之间存在的分隔体,使用将固体电解质成型为片状的固体电解质层。在该全固体电池中,由于将分隔体与电解质一体化而包含在电极体的内部,因此能够防止电解液的漏出等。在这种全固体电池的制造工序中,也有时采用激光器将负极前体20a的负极露出部22a切断,因此能够应用在此公开的技术。

[0117]

进而,上述的制造方法并不意在限定在此公开的二次电池。例如,即使在不使用规定的条件的脉冲激光器而从负极前体20a将负极板20切出的情况下,也能够以沿着负极极片22t的端边22ta的方式形成具有一定的厚度和宽度的氧化膜的第1区域22t1。例如,在采用脉冲激光器以外的激光器、刀具等将负极板20切出的情况下,可对负极板20的负极极片

22t的端边22ta实施热氧化处理。由此,能够以沿着负极板20的负极极片22t的端边22ta的方式形成具有充分的厚度和宽度的氧化膜的第1区域22t1。再有,如果考虑高效率地形成第1区域22t1的这点,优选如上述的制造方法那样,使用规定的条件的脉冲激光器将负极露出部22a切断,边形成负极极片22t,边生成规定的厚度和宽度的氧化膜。

[0118]

另外,在上述的实施方式中,将在电极极片形成了具有规定的厚度和宽度的氧化膜的第1区域的电极板用于负极板20。但是,在此公开的技术能够广泛地应用于各种电极板,其应用对象并不限定于负极板。例如,在正极板中使用的正极芯体优选由铝、铝合金等构成。通过在这种铝制的正极芯体的正极极片形成具有规定的厚度和宽度的氧化膜(氧化铝膜)的第1区域,从而能够适当地将从正极芯体剥离的金属片(铝片)绝缘化

·

钝化。再有,在此公开的电极板中的电极芯体的原材料并不限于上述的铜系材料、铝系材料,只要是具有规定的导电性的金属材料,能够无特别限制地使用。

[0119]

[试验例]

[0120]

以下对本发明涉及的试验例进行说明。再有,以下记载的试验例的内容并不意在限制本发明。

[0121]

1.各样品的制作

[0122]

(1)样品1

[0123]

在样品1中,首先,准备了在厚度8μm的负极芯体(铜箔)的两面赋予了厚度80μm的负极活性物质层的负极前体。在该负极前体的负极活性物质层中以98.3:0.7:1.0的比例包含负极活性物质、增稠剂和粘结剂。再有,对于负极活性物质,使用石墨(graphite),对于增稠剂,使用羧甲基纤维素(cmc),对于粘结剂,使用苯乙烯丁二烯橡胶(sbr)。另外,在该负极前体的两侧缘部没有赋予负极活性物质层而形成了负极芯体露出的负极露出部。

[0124]

其次,以形成具有负极极片的负极板的方式,用激光器将上述的负极前体切断。具体地,通过边用激光器将负极前体的负极活性物质层赋予区域切断,边每隔一定的周期将负极露出部的一部分切出为凸状,从而制作具有多个负极极片的负极板(参照图13中的虚线l

n1

)。其中,在样品1中,在上述的激光器切断中使用了脉冲激光器。将此时的脉冲激光器的峰值输出功率设定为3kw,将扫描速度设定为333mm/秒。另外,将脉冲激光器的点径设定为30μm。

[0125]

(2)样品2

[0126]

在样品2中,除了将脉冲激光器的峰值输出功率变为4kw的这点以外,在与样品1相同的条件下制作了负极板。

[0127]

(3)样品3

[0128]

在样品3中,除了将脉冲激光器的峰值输出功率变为5kw的这点以外,在与样品1相同的条件下制作了负极板。

[0129]

(4)样品4

[0130]

在样品4中,除了在激光器切断中使用了连续波激光器(cw激光器)的这点以外,在与样品1相同的条件下制作了负极板。再有,将连续振荡激光器的平均输出功率设定为1kw。另外,将扫描速度设定为6000mm/秒,点径设定为30μm。

[0131]

2.评价试验

[0132]

在本试验中,使用显微镜观察上述的各样品中的激光器切断部位(负极极片的端

边)的表面。将观察结果示于图14~图16中。图14为样品1的负极极片的端边处的平面照片。图15为样品2的负极极片的端边处的平面照片。图16为样品3的负极极片的端边处的平面照片。图17为样品4的负极极片的端边处的平面照片。

[0133]

另外,在本试验中,基于拍摄的照片,测定了激光器切断部位处的氧化膜的厚度。而且,在该氧化膜的厚度为40nm以上的情况下,视为在负极极片的端边形成了第1区域,测定了该第1区域的宽度。将各个测定结果示于以下的表2中。应予说明,本试验中的氧化膜的厚度基于上述的根据miley&evans的“氧化膜的表面的颜色与氧化膜的厚度的关系的定义”来确定。

[0134]

【表2】

[0135][0136]

首先,如图14~图16中所示那样,在样品1~3中,以沿着作为激光器切断部位的负极极片的端边(图中的上侧的端边)的方式,形成了铜制的负极芯体变色的区域。可知在该变色的区域形成了氧化膜。另一方面,如图17中所示那样,在使用了cw激光器的样品4中,完全没有确认有负极芯体变色的区域(氧化膜)。而且,在图14中所示的照片(样品1)中,负极极片的端边变色为暗褐色,因此根据上述的miley&evans的定义,可知在负极极片的端边形成了不到40nm(37nm左右)的厚度的氧化膜。但是,对于在该样品1中形成的氧化膜而言,可知在金属片从负极极片剥离时,不足以适当地将该金属片绝缘。

[0137]

另一方面,在图15中所示的sem照片(样品2)中,负极极片的端边变色为紫色~青色。由此可知,在样品2的负极极片的端边形成了具有40nm~50nm左右的厚度的氧化膜的第1区域。另外,在图16中所示的照片(样品3)中,负极极片的端边变色为银色。由此可知,在样品3的负极极片的端边,形成了具有80nm左右的厚度的氧化膜的第1区域。而且,这些样品2、3的第1区域的宽度为0.01mm以上。可知这些样品2、3的氧化膜为能够将从负极极片剥离的金属片适当地绝缘的程度的厚度。由以上这点可预想,在具有厚度40nm以上的氧化膜的第1区域以沿着电极极片的端边的方式形成并且该第1区域的宽度为0.01mm以上的情况下,适当地将从负极极片剥离的金属片绝缘,能够抑制二次电池的内部短路。

[0138]

另外,在样品2、3中,随着趋向宽度方向的内侧(图15和图16中的下侧)而从紫色连续地变色为暗褐色的区域(第2区域)与第1区域邻接地形成。在该第2区域中,可知氧化膜的

厚度在40nm~0nm的范围内逐渐减小。通过这样的氧化膜的厚度逐渐减小的第2区域与第1区域邻接,从而第1区域与未氧化区域之间的明确的边界消失,因此可知对于未氧化区域的氧化膜的固定性进一步提高。

[0139]

以上对本发明详细地进行了说明,但上述的说明只不过是例示。即,在此所公开的技术中包含对上述的具体例进行了各种变形、改变的方案。

[0140]

附图标记的说明

[0141]

10

ꢀꢀꢀꢀꢀ

正极板

[0142]

10a

ꢀꢀꢀꢀ

正极前体

[0143]

12

ꢀꢀꢀꢀꢀ

正极芯体

[0144]

14

ꢀꢀꢀꢀꢀ

正极活性物质层

[0145]

16

ꢀꢀꢀꢀꢀ

保护层

[0146]

20

ꢀꢀꢀꢀꢀ

负极板

[0147]

20a

ꢀꢀꢀꢀ

负极前体

[0148]

22

ꢀꢀꢀꢀꢀ

负极芯体

[0149]

22t

ꢀꢀꢀꢀ

负极极片

[0150]

22t1

ꢀꢀꢀ

第1区域

[0151]

22t2

ꢀꢀꢀ

第2区域

[0152]

22ta

ꢀꢀꢀ

负极极片的端边

[0153]

24

ꢀꢀꢀꢀꢀ

负极活性物质层

[0154]

30

ꢀꢀꢀꢀꢀ

分隔体

[0155]

40

ꢀꢀꢀꢀꢀ

卷绕电极体

[0156]

50

ꢀꢀꢀꢀꢀ

电池外壳

[0157]

52

ꢀꢀꢀꢀꢀ

外装体

[0158]

54

ꢀꢀꢀꢀꢀ

封口板

[0159]

60

ꢀꢀꢀꢀꢀ

正极端子

[0160]

65

ꢀꢀꢀꢀꢀ

负极端子

[0161]

70

ꢀꢀꢀꢀꢀ

正极集电部

[0162]

75

ꢀꢀꢀꢀꢀ

负极集电部

[0163]

100

ꢀꢀꢀꢀ

二次电池

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1