一种电池模组、动力电池和电动汽车的制作方法

1.本发明属于电池技术领域,尤其涉及一种电池模组、动力电池和电动汽车。

背景技术:

2.当前行业追求快速充电技术,许多动力电池开始开发超级快充电芯。由于液冷方案技术成熟度高,成本较低,作为当前对电池进行冷却的主流方案,而液冷方案所达到的散热功率相对于直冷技术方案有一定的差距,而在电芯在进行超级快充情况下发热量大,液冷方案不足以将超级快充所产生的热量散热出去,容易引发热失控事故。

技术实现要素:

3.基于现有技术存在上述技术问题,本发明实施例提供了一种电池模组、动力电池和电动汽车,辅助对快充电芯进行散热,以解决超级快充电池散热问题。

4.第一方面,本发明实施例提供了一种电池模组,包括:阵列分布的多个电池单元,每个电池单元包括并排且间隔设置的多个电芯;在每个所述电池单元中,部分的相邻电芯之间设置有含相变材料的散热层,其余的相邻电芯之间设置有弹性支撑层。

5.可选地,在同一所述电池单元内,设置于外层的散热层相对于设置于内层的散热层厚度更小,和/或设置于外层的散热层数量少于设置于内层的散热层数量。

6.可选地,所述电池模组包括m行n列分布的多个电池单元,其中,在每行中,位于边缘位置的电池单元中散热层的厚度大于位于中间位置的电池单元中散热层的厚度,m为大于或者等于1的整数,n为大于1的整数。

7.可选地,所述弹性支撑层的压缩形变极限小于所述弹性支撑层所用材料的最大压缩比,且同一电池单元内各层弹性支撑层的总回弹力小于所述电池单元中各电芯的总膨胀力。

8.可选地,每个所述弹性支撑层的厚度基于基准厚度确定;其中,所述基准厚度是基于所述电池单元内单个电芯在全生命周期内的膨胀量、所述弹性支撑层的压缩形变极限、所述电池单元中的电芯数量以及所述电池单元中弹性支撑层的层数确定。

9.可选地,每个所述弹性支撑层的材料为泡棉或者橡胶。

10.可选地,每个所述散热层中相变材料的重量基于基准重量确定;其中,所述基准重量是基于所述电池模组所需的散热功率、所述电池模组的液冷散热极限、单个所述散热层的散热极限以及所述电池模组中散热层的层数确定。

11.第二方面,本发明实施例提供了一种动力电池,包括第一方面任一实施方式所述的电池模组。

12.可选地,所述电池模组的相对两个侧面分别设置有液冷板。

13.第三方面,本发明实施例提供了一种电动汽车,包括第二方面任一实施方式所述的动力电池。

14.本发明实施例提供的一个或者多个技术方案中,电池模组包括阵列分布的多个电

池单元,每个电池单元包括并排且间隔设置的多个电芯;在每个电池单元中,部分的相邻电芯之间设置有含相变材料的散热层,其余的相邻电芯之间设置有弹性支撑层。散热层中含的相变材料吸收电芯在快充过程中产生的热量,以实现对电池模组的辅助散热,可以作为液冷方案对超级快充电芯散热的辅助,以应对超级快充电芯发热量大的问题,进而,可以避免快充电芯发热失控事故。且设置的弹性支撑层能够在压缩后吸收电芯膨胀的空间,并起到支撑电芯的作用。

附图说明

15.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

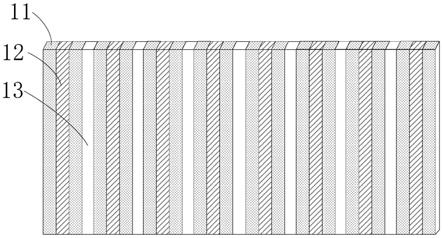

16.图1为本发明实施例中电池模组的结构示意图;

17.图2为本发明实施例中电池模组的一个电池单元的第一结构示意图;

18.图3为本发明实施例中电池模组的一个电池单元的第二结构示意图;

19.图4为本发明实施例中电池模组的一个电池单元的第三结构示意图;

20.图5为本发明实施例中刀片电池的结构示意图。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.第一方面,参考图1和图2所示,本发明实施例提供了一种电池模组1,该电池模组1包括:阵列分布的多个电池单元10,每个电池单元10包括并排且间隔设置的多个电芯11;在每个电池单元10中,部分的相邻电芯11之间的间隔内设置含相变材料的散热层12,其余的相邻电芯11之间的间隔内设置有弹性支撑层13。

23.其中,各个电池单元10均是独立封装,如图2所示的,电池单元10内各个电芯11均为长条形,且各个长条形的电芯11之间相互平行且相间隔。在相邻电芯11之间的间隔内设置的散热层12为长条形,在相邻的电芯10之间设置的弹性支撑层13也为长条形。

24.由于设置了散热层12与电芯11接触,而散热层12中含有的相变材料可以吸收电芯11在快充过程中产生的热量,以实现对电芯11的辅助散热,以应对超级快充电芯11发热量大的问题,以避免快充电芯11发热失控事故。由于电芯11膨胀力的存在,设置的弹性支撑层13能够在压缩后吸收电芯11膨胀的空间,并起到支撑电芯11的作用。

25.参考图2所示,在一些实施方式下,电池单元10内每个电芯11的一侧设置的是弹性支撑层13,在该电芯11的另一侧设置的是散热层12,从而,散热层12和弹性支撑层13是交错设置于电池单元10内的,以均匀对电池单元10内各个电芯11进行散热和支撑。其中,散热层12沿着电芯11的长度方向覆盖整个电芯11的一侧,以充分、快速对电芯11散热,且可以减小散热层12的厚度,进而减小整个电池模组1的尺寸。

26.具体的,参考图3所示,在同一电池单元10内,设置于外层的散热层12相对于设置于内层的散热层12厚度更小,从而能够保证位于中间位置的各个电芯11的更大散热需求,并可以减小电池单元10的尺寸。

27.以图3进行举例,一个电池单元10包括一排间隔设置的16个电芯11,对于靠近一侧边缘位置的2个散热层12以及靠近另一侧边缘位置的2个散热层12的厚度均比靠近中心位置的4个散热层12的厚度小。

28.参考图4所示的,与上述实施方式不同的是,在同一电池单元10内,设置于外层的散热层12的数量少于设置于内层的散热层12的数量。即:位于内层的x个电芯11中,每个电芯11的两侧均设置的是散热层12;位于外层的y个电芯11中,每个电芯11的一侧设置的是散热层12,另一侧设置的则是弹性支撑层13,从而能够满足位于中间位置的各个电芯11的更大散热需求,更好的解决了电芯快充散热问题。

29.下面,以图4进行举例,一个电池单元10包括一排间隔设置的16个电芯11,对于靠近一侧边缘位置的4个电芯11,以及另一侧靠近边缘位置的4个电芯11而言,均在电芯11的两侧均设置散热层12,而对于靠近中心位置的6个电芯11而言,则在电芯11一侧沿着电芯11长度方向分布散热层12,另一侧沿着电芯11的长度方向分布弹性支撑层13。

30.需要说明的是,参考图2~图4所示,对于每个电池单元10中位于边缘位置的两个电芯11而言,对于不存在相邻电芯11的一侧可以不设置散热层12、也不需要设置弹性支撑层13。

31.具体的,电池模组1包括m行n列分布的多个电池单元10,m为大于或者等于1的整数,n为大于1的整数。比如,参考图1所示的,电池模组1为2行8列分布的8个电池单元10,又比如,可以为1行10列分布的10个电池单元10。其中,在每行电池单元10中,位于边缘位置的两个电池单元10中散热层12的厚度大于位于中间位置的各个电池单元10中散热层12的厚度。由此,不仅能够满足不同位置的电池单元10的散热需求,还能够在外部环境温度较低时,通过散热层12中的相变材料对电芯11提供热量,以保证电池在低温下正常使用。

32.需要说明的是,位于边缘位置的两个电池单元10是指另一侧不存在相邻电池单元10的电池单元10,比如:图1中的电池单元10-1和电池单元10-2。位于中间位置的电池单元10是指两侧均存在相邻电池单元10的电池单元10,比如:图1中的电池单元10-3。

33.具体的,在本发明实施例中,每个弹性支撑层13的压缩形变极限小于弹性支撑层13所用材料的最大压缩比,需要说明的是,最大压缩比是指在保证弹性支撑层13所用材料在正常使用的前提下(压缩后可以完全回弹,而不会发生不可逆的形变),最大能压缩的厚度和原始厚度之比。比如,某种泡棉的最大压缩比为80%,则电芯11的膨胀力对弹性支撑层13造成的压缩形变极限需要小于80%,比如,压缩形变极限可以为50%,以避免弹性支撑层13在电芯11的膨胀力作用下反复压缩而失效。

34.具体的,电池单元10内各个弹性支撑层13的总回弹力小于各个电芯11的总膨胀力,需要说明的是,回弹力是弹性支撑层13在压缩一定比例并达到力学平衡后对电芯11产生的一个回应的力,从而,可以避免弹性支撑层13的回弹力超过电芯11的可承受范围。

35.应当理解的是,为了提高安全性,弹性支撑层13所用的材料还要具备阻燃性。因此,在本发明实施例中,弹性支撑层13所用的材料可以为泡棉、橡胶等等,甚至可以是在泡棉或者橡胶作为基材,涂覆阻燃涂层制备而成。

36.应当理解的是,本发明实施例中的散热层12可以包括导热中空板材,在导热中空板材的空腔内容置有相变材料,而导热中空板材可以为弹性材料制备而成。

37.具体的,每个电池单元10内设置的弹性支撑层13的实际厚度基于基准厚度确定;其中,基准厚度是基于电池单元10内单个电芯11在全生命周期内的膨胀量、弹性支撑层13的压缩形变极限、电池单元10中电芯11的数量以及电池单元10中弹性支撑层13的层数确定。

38.在具体实施过程中,如果同一电池单元10内各个弹性支撑层13采用一致厚度,则每个弹性支撑层13的实际厚度均可以采用基准厚度,如果各个弹性支撑层13的厚度不一致,每个弹性支撑层13的实际厚度可以在基准厚度基础上进行调整。比如,位于内层的弹性支撑层13的实际厚度小于基础厚度,位于外层的弹性支撑层13的实际厚度大于基准厚度,但是,各个弹性支撑层13的总厚度不变。

39.其中,基准厚度可以基于如下公式决定:

[0040][0041]

其中,δ为弹性支撑层13的基准厚度,x1为单个电芯11在全生命周期内的膨胀量,x2为电池单元10中电芯11的数量,a为弹性支撑层13的压缩形变极限,k为电池单元10中弹性支撑层13的层数。其中,电芯11在全生命周期内的膨胀量可以通过测试或者仿真确定。

[0042]

举例来讲,假如通过测试确定了电芯11在全生命周期的膨胀量为1mm,一个电池单元10中包括10个电芯11,那么电池单元10的总膨胀量就为10mm,每个电芯11的膨胀对相邻弹性支撑层13产生的压缩形变极限为50%,则一个电池单元10中所需弹性材料的总厚度为20mm,而每个电池单元10中包括5个弹性支撑层13,且各个弹性支撑层13的厚度相同,则每个弹性支撑层13的厚度为4mm。

[0043]

可以理解的是,为了适应同一电池单元10内位于不同位置的散热层12的厚度不同,同一电池单元10内位于不同位置的弹性支撑层13的厚度也可以不同,但是在弹性材料的总厚度仍然为20mm。

[0044]

具体的,每个散热层12中含有的相变材料的重量基于基准重量确定,其中,基准重量是基于电池模组1所需的散热功率、电池模组1的液冷散热极限、单个散热层12的散热极限以及所述电池模组1中散热层12的层数确定。

[0045]

电池模组1所需的散热功率减去电池模组1的液冷散热极限,得到需要补充的散热功率。将需要补充的散热功率除以单个散热层12的散热极限,得到电池模组1所需的相变材料总重量;相变材料总重量除以电池模组1中散热层12的层数,得到每个散热层12含相变材料的重量。

[0046]

举例来讲,比如仿真计算得出电池模组1需要的散热功率为7kw,液冷散热极限为5kw,若选择的相变材料的散热极限为1kw/kg,则需要整个电池模组11中需要使用2kg的相变材料,以补充散热,那么,假如电池模组1中需要5块散热层12,则平均分配到每个散热层12的相变材料为0.4kg。

[0047]

基于同一发明构思,本发明实施例还提供了一种动力电池,包括前述实施例中描述的电池模组1。具体的,动力电池还包括bms(battery management system,电池管理系统)以及热管理系统。其中,bms和热管理系统的技术细节可以参考现有技术,在此不再赘

述。

[0048]

可以理解的是,本发明实施例所提供的电池模组1可以应用于刀片电池,刀片电池为一种特殊的动力电池,对于刀片电池的电池模组1,在相对两个侧面均设置有液冷板。

[0049]

具体的,参考图5所示,本发明实施例中的刀片电池包括:呈平板形态的电池模组1,设置于电池模组1第一平面的第一液冷板2,以及设置于电池模组1第二平面的第二液冷板3。第一液冷板2和第二液冷板3与电池模组1之间均用导热胶4接触,第一液冷板2和第二液冷板3利用循环的冷却液间接换热方式将电池模组1中的热量换出来,再通过循环的冷却液将热量传递给整车空调回路的制冷剂中。由于在刀片电池的电池模组1两个平面均设置了液冷板,提高了液冷散热功率,再与电池模组1内设置的含相变材料的散热层12相结合,更好的解决了超级快充电池散热问题。

[0050]

进一步的,在第一液冷板2之上还设置有上盖5,在第二液冷板3之下还依次设置有下底箱6以及防护板7。

[0051]

基于同一发明构思,本发明实施例提供了一种电动汽车,包括前述任一实施方式所述的动力电池,其中,动力电池的具体实施细节参考前述实施例,在此不再赘述。

[0052]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0053]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1