一种锂离子二次电池用的集流体及其制备方法与系统与流程

1.本发明涉及电池集流体领域,具体涉及一种锂离子二次电池用的集流体及其制备方法与系统。

背景技术:

2.铝箔是锂离子二次电池的正极集流体,但存在如下问题:铝箔与正极活性物质界面存在接触阻抗,导致充放电过程中,极化过大,发热较重;铝箔与活性物质及导电剂粘结力薄弱,随着充放电的进行,活性物质体积不断碰撞与收缩,活性物质与铝箔剥离,加速容量和寿命的衰减;而且,电解液与铝箔发生反应,也加速了电池寿命的衰减。

3.为解决上述问题,近年来对铝箔进行了大量改性研究,比如化学刻蚀、电晕处理、表面涂碳等,其中表面涂碳的铝箔(简称涂碳铝箔)得到了广泛应用,原因是降低了正极集流体与活性物质的接触阻抗,减轻了极化,在一定程度上提升了电池的充放电性能及倍率性能。

4.在涂碳铝箔中,常用的导电碳材料主要有炭黑、碳纳米管等,这些导电碳材料在水中的分散性较差,因此制备涂碳铝箔过程中,涂覆时很难使涂层均匀、细腻地涂覆在铝箔上,降低了涂层和铝箔的结合强度以及集流体的稳定性,采用此类涂碳铝箔制成的锂离子二次电池循环过程中极易出现循环跳水现象。

技术实现要素:

5.本发明的第一目的是提供一种集流体的制备方法,具体包括:

6.将聚合物熔体经静电纺丝后得到聚合物纤维,而后将所述聚合物纤维制成纤维聚集体;之后将所述纤维聚集体依次进行预氧化和碳化,以得到所述集流体;

7.其中,在所述静电纺丝中,温度为180-230℃,速度为10~30m/min;所述聚合物纤维的直径为0.2~0.4μm。

8.通过上述方法制备的集流体与极片粘结力较强,极片阻抗较低;采用上述集流体所制备的锂离子二次电池,电池内阻较低,能够提高锂离子二次电池充放电性能及倍率性能。

9.作为本发明的一种优选实施方案,所述聚合物熔体为聚丙烯、聚丙烯酸、聚丙烯腈中任意一种或几种的熔体。

10.作为本发明的一种优选实施方案,所述纤维聚集体的孔隙率为40~85%。

11.本发明发现,在上述孔隙率下,正极活性物质可进入集流体孔隙内,充分与集流体接触,提高了正极活性物质和集流体的粘结强度,降低了正极活性物质与集流体的接触电阻。

12.作为本发明的一种优选实施方案,所述纤维聚集体的制备具体包括:

13.在-0.1~-0.01mpa的压力和20~50kv电压下,对所述聚合物纤维进行收集,以得到所述纤维聚集体。

14.通过上述条件下进行收集,能够控制上述纤维聚集体的孔隙率为40~85%,有利于集流体性能的最大化发挥。

15.作为优选,可选择在静电吸附元件中进行上述收集;在静电吸附元件中,静电摆丝电压为20~50kv,吸附风压力为-0.1~-0.01mpa。

16.作为本发明的一种优选实施方案,所述预氧化的温度为200~400℃;所述碳化的温度为1500~1800℃。

17.通过在上述预氧化温度和碳化温度下,能够控制所得集流体的孔隙率为30~70%,能够进一步提高正极活性物质和集流体的粘结强度,进一步降低正极活性物质与集流体的接触电阻,从而提升所制备电池的性能。

18.本发明的第二目的是提供一种由上述制备方法制得的集流体。

19.使用本发明的集流体,在电极中不加入导电剂,所制备的电池内阻与使用涂碳铝箔制备的电池内阻相当,从而降低物料成本。

20.作为优选,所述集流体的孔隙率为30~70%,和/或厚度为10~20μm。

21.本发明的第三目的是提供一种电极,所述电极由本发明所制备的集流体和电极活性材料制成。

22.本发明的第四目的是提供一种锂电池,其电极包括上述制备方法所制得的集流体。

23.采用本发明的集流体所制备的锂电池,电池内阻较低,能够提高锂电池的充放电性能及倍率性能。

24.本发明的第五目的是提供了一种实现上述集流体制备方法的加工系统,包括依次顺序连接的纤维编织装置、预氧化装置和碳化装置;

25.其中,所述纤维编织装置包括纺丝单元和纤维聚集体制备单元;

26.所述纺丝单元用于对聚合物熔体进行纺丝,以得到聚合物纤维;

27.所述纤维聚集体制备单元用于将所述聚合物纤维制成纤维聚集体。

28.所述纺丝单元的出口与所述纤维聚集体制备单元的入口相连接;

29.所述纤维聚集体制备单元的出口与所述预氧化装置的入口相连接。

30.通过本发明的加工系统,能够连续完整地实现上述集流体的加工制备,便于在产业中推广应用。通过纤维编织装置先制得适宜孔隙率的聚合物纤维聚集体,而后进一步通过预氧化装置和碳化装置,获得各方面性能更优的集流体。

31.作为优选,所述纤维聚集体制备单元含有静电吸附元件,所述静电吸附元件用于将所述聚合物纤维通过静电作用和吸附作用制成纤维聚集体。

32.作为优选,所述纤维编织装置还包括熔融单元,所述熔融单元用于将聚合物制成聚合物熔体;

33.所述熔融单元的出口与纺丝单元的入口相连接。

34.在具体实施方案中,可以采用熔融纺丝机实现所述熔融单元和所述纺丝单元的功能。

35.作为优选,上述加工系统还包括冷却装置和收卷轴装置;在所述碳化装置的出口,依次连接设置所述冷却装置和收卷轴装置。

36.本发明的有益效果在于:本发明制备的集流体与极片粘结力较强,极片阻抗较低;

采用本发明的集流体所制备的锂离子二次电池,电池内阻较低,能够提高锂离子二次电池充放电性能及倍率性能。此外,使用本发明的集流体,在电极中不加入导电剂,所制备的电池内阻与使用涂碳铝箔制备的电池内阻相当,从而降低物料成本。

附图说明

37.图1为实施例5加工系统的连接关系示意图。

38.图1中:1、纤维编织装置;2、预氧化装置;3、碳化装置;4、冷却装置;5、收卷轴装置;11、熔融纺丝单元;12、纤维聚集体制备单元;121、静电吸附元件。

具体实施方式

39.以下实施例用于说明本发明,但不用来限制本发明的范围。

40.实施例中未注明具体技术或条件者,均为常规方法或者按照本领域的文献所描述的技术或条件进行,或者按照产品说明书进行。所用试剂和仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

41.实施例1

42.本实施例提供了一种集流体,其制备方法具体步骤如下:

43.(1)将聚丙烯在纤维编织装置中熔融纺丝后得到聚丙烯纤维;其中,在纤维编织装置中,设置熔融纺丝单元的温度为210℃,设置纺丝速度为15米/分钟,控制聚丙烯纤维的直径在0.2-0.4μm;

44.将聚丙烯纤维经过静电吸附单元的静电作用、吸附作用及自身温度作用后,形成孔隙率为82.3%,厚度为22μm的聚丙烯纤维聚集体;其中,在静电吸附单元中,控制静电摆丝电压为45kv,吸附风大小为-0.02mpa;

45.(2)将聚丙烯纤维聚集体从纤维编织装置中传送至预氧化装置中处理;其中,处理温度为350℃,处理时间为3min;

46.(3)聚丙烯纤维聚集体经预氧化后,传送至碳化装置进行碳化处理;其中,碳化温度为1600℃,处理时间为8min,碳化后,即形成集流体,形成的集流体孔隙率为65.4%,厚度为17.2μm;

47.(4)将步骤(3)中制得的集流体传送至冷却装置降温至室温,再经过收卷轴装置收集成卷。

48.进一步,本实施例还提供了含有上述集流体的锂离子二次电池,具体制备过程如下:将磷酸铁锂正极浆料涂覆在上述集流体上,95℃下烘干、辊压、分切、卷绕后得到容量为4ah的26650圆柱锂离子二次电池。其中,正极极片的配比为:以质量分数计,磷酸铁锂94%,super p 3%,pvdf 3%,压实密度为2.45g/cm3。

49.实施例2

50.本实施例提供了一种集流体,其制备方法具体步骤如下:

51.(1)将聚丙烯在纤维编织装置中熔融纺丝后得到聚丙烯纤维;其中,在纤维编织装置中,设置熔融纺丝单元的温度为220℃,设置纺丝速度为10米/分钟,控制聚丙烯纤维的直径在0.2-0.4μm;

52.将聚丙烯纤维经过静电吸附单元的静电作用、吸附作用及自身温度作用后,形成

孔隙率为65.8%,厚度为15μm的聚丙烯纤维聚集体;其中,在静电吸附单元中,控制静电摆丝电压为45kv,吸附风大小为-0.06mpa;

53.(2)将聚丙烯纤维聚集体从纤维编织装置中传送至预氧化装置中处理;其中,处理温度为350℃,处理时间为5min;

54.(3)聚丙烯纤维聚集体经预氧化后,传送至碳化装置进行碳化处理;其中,碳化温度为1600℃,处理时间为8min,碳化后,即形成集流体,形成的集流体孔隙率为46.1%,厚度为10.6μm;

55.(4)将步骤(3)中制得的集流体传送至冷却装置降温至室温,再经过收卷轴装置收集成卷。

56.进一步,本实施例还提供了含有上述集流体的锂离子二次电池,具体制备过程如下:将磷酸铁锂正极浆料涂覆在上述集流体上,95℃下烘干、辊压、分切、卷绕后得到容量为4ah的26650圆柱锂离子二次电池。其中,正极极片的配比为:以质量分数计,磷酸铁锂94%,super p 3%,pvdf 3%,压实密度为2.45g/cm3。

57.实施例3

58.本实施例提供了一种集流体,其制备方法具体步骤如下:

59.(1)将聚丙烯在纤维编织装置中熔融纺丝后得到聚丙烯纤维;其中,在纤维编织装置中,设置熔融纺丝单元的温度为210℃,设置纺丝速度为18米/分钟,控制聚丙烯纤维的直径在0.2-0.4μm;

60.将聚丙烯纤维经过静电吸附单元的静电作用、吸附作用及自身温度作用后,形成孔隙率为42.3%,厚度为20μm的聚丙烯纤维聚集体;其中,在静电吸附单元中,控制静电摆丝电压为45kv,吸附风大小为-0.09mpa;

61.(2)将聚丙烯纤维聚集体从纤维编织装置中传送至预氧化装置中处理;其中,处理温度为350℃,处理时间为5min;

62.(3)聚丙烯纤维聚集体经预氧化后,传送至碳化装置进行碳化处理;其中,碳化温度为1800℃,处理时间为8min,碳化后,即形成集流体,形成的集流体孔隙率为30.7%,厚度为15.2μm;

63.(4)将步骤(3)中制得的集流体传送至冷却装置降温至室温,再经过收卷轴装置收集成卷。

64.进一步,本实施例还提供了含有上述集流体的锂离子二次电池,具体制备过程如下:将磷酸铁锂正极浆料涂覆在上述集流体上,95℃下烘干、辊压、分切、卷绕后得到容量为4ah的26650圆柱锂离子二次电池。其中,正极极片的配比为:以质量分数计,磷酸铁锂94%,super p 3%,pvdf 3%,压实密度为2.45g/cm3。

65.实施例4

66.本实施例提供了一种集流体,其制备方法具体步骤如下:

67.(1)将聚丙烯在纤维编织装置中熔融纺丝后得到聚丙烯纤维;其中,在纤维编织装置中,设置熔融纺丝单元的温度为210℃,设置纺丝速度为15米/分钟,控制聚丙烯纤维的直径在0.2-0.4μm;

68.将聚丙烯纤维经过静电吸附单元的静电作用、吸附作用及自身温度作用后,形成孔隙率为82.3%,厚度为22μm的聚丙烯纤维聚集体;其中,在静电吸附单元中,控制静电摆

丝电压为45kv,吸附风大小为-0.02mpa;

69.(2)将聚丙烯纤维聚集体从纤维编织装置中传送至预氧化装置中处理;其中,处理温度为350℃,处理时间为3min;

70.(3)聚丙烯纤维聚集体经预氧化后,传送至碳化装置进行碳化处理;其中,碳化温度为1600℃,处理时间为8min,碳化后,即形成集流体,形成的集流体孔隙率为65.4%,厚度为17.2μm;

71.(4)将步骤(3)中制得的集流体传送至冷却装置降温至室温,再经过收卷轴装置收集成卷。

72.进一步,本实施例还提供了含有上述集流体的锂离子二次电池,具体制备过程如下:将磷酸铁锂正极浆料涂覆在上述集流体上,95℃下烘干、辊压、分切、卷绕后得到容量为4ah的26650圆柱锂离子二次电池。其中,正极极片的配比为:以质量分数计,磷酸铁锂97%,pvdf3%,压实密度为2.45g/cm3。

73.实施例5

74.一种锂离子二次电池用的集流体的加工系统(连接关系示意图如图1所示),包括依次顺序连接的纤维编织装置1、预氧化装置2、碳化装置3、冷却装置4和收卷轴装置5。

75.其中,纤维编织装置1包括:熔融纺丝单元11和纤维聚集体制备单元12;

76.熔融纺丝单元11用于对聚合物进行熔融和纺丝,以得到聚合物纤维;

77.纤维聚集体制备单元12用于将聚合物纤维制成纤维聚集体;在纤维聚集体制备单元12中,含有静电吸附元件121,静电吸附元件121用于将聚合物纤维通过静电作用和吸附作用制成纤维聚集体;

78.熔融纺丝单元11的出口与纤维聚集体制备单元12的入口相连接;

79.纤维聚集体制备单元12的出口与预氧化装置2的入口相连接;

80.预氧化装置2的出口与碳化装置3的入口相连接;

81.在碳化装置3的出口,依次顺序连接冷却装置4和收卷轴装置5;

82.其中,冷却装置4将制备得到的高温集流体冷却降至室温,最后通过收卷轴装置5将冷却后的集流体收集成卷。

83.对比例1

84.本对比例提供了一种锂离子二次电池,具体制备过程如下:将磷酸铁锂正极浆料涂覆在普通涂碳铝箔集流体上,95℃下烘干、辊压、分切、卷绕后得到容量为4ah的26650圆柱锂离子二次电池。其中,正极极片的配比为:以质量分数计,磷酸铁锂94%,super p 3%,pvdf 3%,压实密度为2.45g/cm3。

85.对比例2

86.本对比例提供了一种锂离子二次电池,具体制备过程如下:将磷酸铁锂正极浆料涂覆在普通铝箔集流体上,95℃下烘干、辊压、分切、卷绕后得到容量为4ah的26650圆柱锂离子二次电池。其中,正极极片的配比为:以质量分数计,磷酸铁锂94%,super p 3%,pvdf 3%,压实密度为2.45g/cm3。

87.试验例

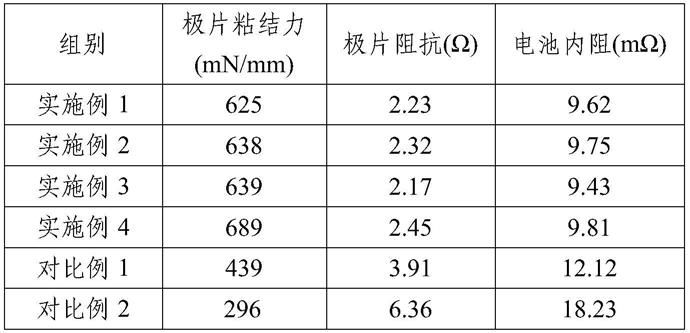

88.对上述实施例和对比例制备的锂离子二次电池性能进行测试,结果如表1所示。

89.其中,极片粘结力测试方法:将辊压后的极片裁剪成200*20mm大小,在极片表面贴

有同尺寸的高温胶纸,使用万能实验机以1mm/s速度进行剥离,剥离过程中的最小值即为极片粘结力。

90.极片阻抗测试方法:将辊压后的极片剪切成4cm*8cm的方形尺寸,把剪切好的极片置于ber2200测试仪探头之间,施加5mpa压力,读取数值。

91.电池内阻测试方法:使用rj3563内阻测定仪在1000hz条件下测试电池内阻。

92.表1性能测试结果

[0093][0094]

从表1可以看出,实施例1-4与对比例相比,采用本发明制备的集流体的锂离子二次电池,即使不加导电剂,极片粘结力要显著优于普通涂碳铝箔和普通铝箔,而且极片阻抗、电池内阻远低于采用普通涂碳铝箔和普通铝箔作为集流体的锂离子二次电池。可见,采用本发明制备的集流体的锂离子二次电池,其正极片粘结力、极片阻抗、电池内阻均比商用涂碳铝箔以及普通铝箔优秀。

[0095]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1