一种燃料电池的极板及其制备方法、燃料电池堆、燃料电池系统及其冷启动方法与流程

1.本技术涉及燃料电池技术领域,尤其是涉及一种燃料电池的极板及其制备方法、燃料电池堆、燃料电池系统及其冷启动方法。

背景技术:

2.燃料电池是一种将存在于燃料与氧化剂中的化学能直接转化为电能的电化学发电装置。每一燃料电池单体的结构均包括极板、膜电极,多个燃料电池单体以串联的方式层叠组合,并通过前端板、后端板和嵌入各燃料电池单体之间的密封件等形成燃料电池堆(以下简称电堆)。其中,极板上有多个楞和流道,在电堆中用于分配和隔离氧化剂(如空气)、燃料(如氢气)和冷却液(如水溶液),以及支撑膜电极并保持电堆结构稳定,并传导电流与热量,是燃料电池的核心部件。

3.根据电解质不同,现有的燃料电池主要可以分为磷酸燃料电池、质子交换膜燃料电池、碱性燃料电池、熔融碳酸盐燃料电池、固体氧化物燃料电池五种。其中,质子交换膜燃料电池以质子交换膜为电解质,其特点是工作温度低(约70-80℃),启动速度快,特别适于用作动力电源,但正是由于其运行温度低,因此也存在环境温度在零度以下时易出现冷启动时水结冰问题,进而影响质子交换膜燃料电池的启动。

4.为了应对质子交换膜燃料电池的工作环境温度在零度以下时易出现冷启动时水结冰的问题,现有技术中,主要采用以下四种方法:(1)用外电源对电堆中的冷却液先进行加热,待冷却液温度接近或高于0℃以上时才启动燃料电池;该方式一则需要时间较长,二则在很低的环境温度下时,外电源(如电池)本身的发电能力很受影响,可能存在无法工作的情况;(2)用外部热源事先预热氢气或空气,把预热后的反应气通入电堆;该方式需要另设外部热源,增加了启动所需设备,此外电堆温度上升的速度太慢,只适应环境温度在0℃附近的情况;(3)控制电堆中燃料电池单体的电压(如控制在0.2v左右),使其产生大量热而使燃料电池单体快速升温;该方法虽然可以改善燃料电池在环境温度较低情况下水结冰的问题,但该方法易损伤膜电极,同时对于环境温度很低(如-20℃)的情况,其效果有限;(4)把按一定比例混合的氢气+空气混合物通入燃料电池单体的阴极和/或阳极,利用膜电极上的已有的、用来催化氧气还原(阴极)和/或氢气氧化(阳极)的电催化剂来引发氢气和氧气在膜电极中的化学反应,产生热,进而提高电堆的温度;该方法对电堆温度提升速度快,能够在较低的环境温度下(如-20℃)启动电堆,同时该方法无需控制燃料电池单体的电压,避免因为电压控制不当而导致燃料电池中膜电极损伤的问题;但该方法用于提升燃料电池单体温度的化学反应完全发生在膜电极的电催化层中,导致电催化层局部尤其是电催化剂附近的温度过高,进而加剧催化剂颗粒团聚、引起电催化层的损伤和质子交换膜的局部破损,影响燃料电池的使用寿命。

技术实现要素:

5.本技术的目的在于提供一种燃料电池的极板,以提高燃料电池在零度以下冷启动时的升温速率。

6.本技术的另一目的在于提供一种燃料电池的极板的制备方法。

7.本技术的再一目的在于提供一种燃料电池堆。

8.本技术的再一目的在于提供一种燃料电池系统。

9.本技术的再一目的在于提供一种燃料电池系统的冷启动方法。

10.为了上述目的,本技术提供以下技术方案:第一方面,本技术实施例提供了一种燃料电池的极板,包括极板本体,极板本体的至少一个侧面的部分或全部区域设置有催化剂层;催化剂层的材料包括第一催化剂,第一催化剂对燃料和氧化剂的化学反应具有催化作用。

11.进一步地,在本技术的一些实施例中,极板本体的两端设置有入口和出口;入口和出口之间设置有导流区域和反应区域;导流区域和反应区域设置有若干楞;相邻的楞之间形成供流体流动的流道;流道的一端靠近入口、另一端靠近出口;催化剂层设置在所述流道的表面上和/或所述楞的表面上。

12.进一步地,在本技术的一些实施例中,导流区域包括入口导流区域和出口导流区域,入口导流区域设置在反应区域与入口之间;出口导流区域设置在反应区域与出口之间;催化剂层设置在入口导流区域和/或出口导流区域的部分或者全部区域。

13.进一步地,在本技术的一些实施例中,催化剂层设置在反应区域的部分或者全部区域。

14.进一步地,在本技术的一些实施例中,催化剂层的材料还包括第二催化剂,第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用。

15.进一步地,在本技术的一些实施例中,催化剂层为单层结构或层叠设置的多层结构。

16.进一步地,在本技术的一些实施例中,当催化剂层为单层结构时,催化剂层的材料包括第一催化剂和第二催化剂;第一催化剂对燃料和氧化剂的化学反应具有催化作用;第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用。

17.进一步地,在本技术的一些实施例中,极板本体的两端设置有入口和出口;入口和出口之间设置有导流区域和反应区域;导流区域和反应区域设置有若干楞;相邻的楞之间形成供流体流动的流道;流道的一端靠近入口、另一端靠近出口;催化剂层设置在流道的表面上和/或楞的表面上;当催化剂层为多层结构时,至少远离流道表面和/或楞表面的单层催化剂层的结构为多孔结构。

18.进一步地,在本技术的一些实施例中,多孔结构的孔隙率为5%~95%;和/或

多孔结构中孔的尺寸为0.5nm~50μm;和/或单层催化剂层的厚度为0.5nm~50μm。

19.进一步地,在本技术的一些实施例中,催化剂层厚度从靠近入口的一端到靠近出口的一端逐渐增加。

20.进一步地,在本技术的一些实施例中,第一催化剂、第二催化剂分别独立地选自于金属、合金、金属复合材料、金属化合物中的至少一种。

21.进一步地,在本技术的一些实施例中,金属选自pt、pd、rh、ru、au、ag、fe、co、ni、mn、cu中的至少一种;或合金选自ptru、ptmo、ptw、ptpd、ptni、ptco、ptfe、ptmn、ptcu、ptau、ptce、ptcr、fece、fecr、moc、comn、cocr、ptconi、ptcofe、ptcomn中的至少一种;或金属复合材料为核壳结构材料,选自co@pt、ag@pt、au @pt、cu @pt、rh@pt、cu@ag、al@ni、fe@au、fe@pt中的至少一种;其中,a@b表示b包覆a;或金属化合物选自金属卟啉及其衍生物中的至少一种。

22.进一步地,在本技术的一些实施例中,极板本体的材料选自碳粉与树脂形成的复合材料、金属、石墨中的任一种。

23.进一步地,在本技术的一些实施例中,催化剂层的材料还包括载体,第一催化剂附着在载体上;和/或催化剂层的材料还包括第二催化剂,第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用;第二催化剂附着在载体上。

24.进一步地,在本技术的一些实施例中,载体为多孔材料,多孔材料的比表面积在250m2/g以上。

25.进一步地,在本技术的一些实施例中,载体选自多孔炭、石墨烯、碳纳米管、al2o3、sio2、ceo2、 tio2、 mgo、zno、沸石中的至少一种。

26.第二方面,本技术实施例还提供一种燃料电池的极板的制备方法,包括:提供极板本体,以及在极板本体的至少一个侧面的部分区域或者全部区域形成催化剂层;其中,催化剂层的材料包括第一催化剂,第一催化剂对燃料和氧化剂的化学反应具有催化作用。

27.进一步地,在本技术的一些实施例中,催化剂层的材料还包括第二催化剂;第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用。

28.第三方面,本技术实施例提供一种燃料电池堆,包括多个串联设置的燃料电池单体,每一燃料电池单体包括层叠设置的阳极板、膜电极和阴极板。

29.阳极板或阴极板为上述第一方面所述的燃料电池的极板或按第二方面所述的燃料电池的极板的制备方法制备的极板。

30.第四方面,本技术实施例提供一种燃料电池系统,包括至少一个如上述第三方面所述的燃料电池堆。

31.第五方面,本技术实施例提供一种燃料电池系统的冷启动方法,包括:

提供燃料电池系统、混合气;其中,燃料电池系统为如上述第四方面所述的燃料电池系统,燃料电池系统包括至少一个如上述第三方面所述的燃料电池堆;将混合气通入每一燃料电池堆的阳极和/或阴极,使燃料电池堆的温度升高至0℃以上;进一步地,在本技术的一些实施例中,混合气为燃料和氧化剂形成的混合气体;其中燃料为氢气,氧化剂为空气。

32.进一步地,在本技术的一些实施例中,当氢气和空气的混合气通入每一燃料电池堆的阳极时,空气在混合气体中的占比以摩尔分数计在25%以内;和/或当氢气和空气的混合气通入每一燃料电池堆的阴极时,氢气在混合气体中的占比以摩尔分数计在4%以内。

33.本技术提供的一种燃料电池极板,该极板上设置有催化剂层,该催化剂层包括可以催化氢气和氧气的化学反应的第一催化剂,使氢气和氧气在流过极板时可以在催化剂层中的第一催化剂催化下发生放热反应,产生大量的热,提高燃料电池极板的温度,进而提高基于该极板的燃料电池堆的温度,使基于该极板的燃料电池堆可以在极低的温度下(如-40℃下)实现冷启动;同时,由于用于提高燃料电池堆温度的热量由发生在极板上的氢气和氧气的化学反应提供,改善了现有技术中利用膜电极中的电催化剂来催化引发氢气和空气的放热反应的弊端,避免了现有技术易导致电催化剂层局部温度过高、电催化剂颗粒团聚、电催化剂层和质子交换膜易破损等问题;同时,由于本发明至少一部分极板侧面设置有催化剂层,且气体和液体在极板侧面上的流道中流动时,其流动空间大,因此燃料(氢气)和氧化剂(空气)反应生成的水及其可能形成的冰也不易造成极板侧面上的流道堵塞,形成的水可以快速被流动的燃料和/或氧化剂吹出,改善了现有技术中利用膜电极中电催化剂来引发氢气和空气的放热反应时产生的水及其可能形成的冰堵塞电催化剂层的问题,减少电催化剂层及其扩散层被堵塞的问题。此外,将催化剂层设置在极板上,可以增加催化化学反应的催化剂层的总面积,增加燃料和氧化剂化学反应的区域,实现基于该极板的燃料电池的温度快速提高。

34.本技术实施例还提供一种燃料电池的极板的制备方法,该制备方法简单,易于推广使用。

35.本技术实施例还提供一种燃料电池堆,该燃料电池堆采用设置有催化剂层的极板作为阴极板和/或阳极板,通过阴极板或阳极板上的催化剂层催化燃料和氧化剂的化学反应来提供热量,使该燃料电池堆可以适用于更低的温度,实现燃料电池堆在-40℃以下的超低温环境中也可以快速冷启动,扩大了燃料电池的适用范围;同时,因该燃料电池堆通过设置在极板上的催化剂层来催化燃料和氧化剂的化学反应,避免了现有技术中利用膜电极的电催化剂层中电催化剂催化燃料和氧化剂的化学反应时导致的电催化剂层局部温度过高而造成的电催化剂颗粒团聚、电催化剂活性下降、电催化剂层和质子交换膜被损伤等问题。

36.本技术实施例还提供一种燃料电池堆系统,该系统采用基于设置有催化剂层的极板的燃料电池堆,该燃料电池堆适用范围广,在低温下也可以实现快速冷启动,尤其可以适用于-40℃以下的超低温环境。

37.本技术实施例还提供一种燃料电池堆系统的冷启动方法,该方法操作简单,易于推广使用。

附图说明

38.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

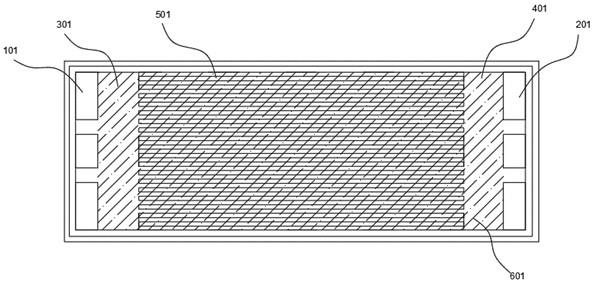

39.图1为本技术实施例1提供的燃料电池系统的燃料电池单体的结构示意图;图2为本技术实施例1提供的燃料电池系统的膜电极的结构示意图;图3为本技术实施例1提供的燃料电池系统的极板的催化剂层设置的示意图;图4为本技术实施例1提供的燃料电池系统的极板的设置催化剂层的剖视图;图5为本技术实施例2提供的燃料电池系统的极板的催化剂层设置的示意图;图6为本技术实施例3提供的燃料电池系统的极板的催化剂层设置的示意图;图7为本技术实施例4提供的燃料电池系统的极板的催化剂层设置的示意图;图8为本技术对比例1提供的燃料电池系统的极板的示意图;图9为本技术一些实施例提供的取代或未取代的四苯基金属卟啉m(por)的化学通式。

40.图标:10-双极板;2-阴极板;20-阳极板;40-膜电极;50-楞;4010-阳极,4011-阳极碳纸,4012-阳极微孔扩散层,4013-阳极电催化剂层;4020-阴极,4021-阴极碳纸,4022-阴极微孔扩散层,4023-阴极电催化剂层;4030-质子交换膜;101、102、103、104、105-入口;201、202、203、204、205-出口;301、302、303、304、305-入口导流区域;401、402、403、404、405-出口导流区域;501、502、503、504、505-反应区域;601、602、603-pt单原子层,701、702-co(por)层。

具体实施方式

41.下面将结合实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.第一方面,本技术实施例提供了一种燃料电池的极板,包括极板本体,极板本体的至少一个侧面的部分或全部区域设置有催化剂层;其中,催化剂层的材料包括第一催化剂,第一催化剂对燃料和氧化剂的化学反应具有催化作用。

43.需要说明的是,在本技术中,燃料是指可以在燃料电池的阳极发生电化学氧化反应的物质,如氢气;氧化剂是指可以在燃料电池的阴极发生电化学还原反应的物质,如空气。氢气和氧气的化学反应如以下式(1)所示:h2(g)+0.5o2(g)=h2o,δh=-286kj/mol

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)由于氢气和氧气的化学反应是一个放热反应,1摩尔的h2与0.5摩尔的o2反应,生成1摩尔的液态h2o时,即可产生286kj/mol的热量,因此当氢气和含有氧气的空气流经极板上含有第一催化剂的催化剂层时,氢气和氧气即可在第一催化剂的催化作用下发生如式(1)所示的反应,放出热量,实现极板及基于该极板的燃料电池堆的升温。

44.在一些实施例中,极板本体的两端设置有入口和出口,入口和出口之间是导流区域和反应区域;导流区域和反应区域设置有若干楞;相邻的楞之间形成供流体流动的流道;流道的一端靠近入口、另一端靠近出口;催化剂层设置在流道的表面上和/或楞的表面上;流道的表面包括流道的一个底面和两个侧面;楞的表面包括楞的顶面。

45.极板本体上的反应区域为与膜电极上设置有电催化剂层的区域相对应的区域,即:极板上的反应区域与膜电极中电催化剂层区域在极板平面上的垂直投影重合;导流区域是位于反应区域两侧的区域,分别用于流体流入和流出反应区域。

46.需要说明的是,极板上的入口通常包括用于气体通入的气体入口和用于冷却液进入的液体入口;极板上的出口通常包括用于气体流出的气体出口和用于冷却液流出的液体出口。

47.在本技术所提供的极板可以为单极板,也可以为双极板。当本技术所提供的极板为单极板时,极板与膜电极接触的一侧的表面上设置有催化剂层。双极板由一个阴极板和一个阳极板合在一起组成,包括两个外侧面和两个内侧面,两个内侧面形成的腔室供冷却液流动,两个外侧面分别供燃料和氧化剂流动。当本技术所提供的极板为双极板时,双极板的两个外侧面中,一个外侧面与一个膜电极的阴极(或阳极)接触,另一个外侧面与另一个膜电极的阳极(或阴极)接触,该双极板的至少一个外侧面上设置有催化剂层,使燃料电池单体的阳极和/或阴极可以通过注入燃料和氧化剂的混合气来实现燃料电池单体的升温。

48.需要说明的是,楞的表面指楞的顶面,流道的表面包括流道的一个底面和两个侧面;当催化剂层设置在极板的表面上时,催化剂层可以同时设置在楞的表面、流道的底面和侧面,即催化剂层可以设置在极板的整个表面,这个面积大于所涉及的楞和流道在极板上的垂直投影所形成的图形的面积,更远大于膜电极中的电催化剂层在极板上的垂直投影所形成的图形的面积。

49.可选地,催化剂层也可以只设置在楞的表面,也可以只设置在流道的底面,也可以只设置在流道的侧面,也可以只设置在流道的底面和侧面。

50.在一些实施例中,导流区域包括入口导流区域和出口导流区域,入口导流区域位于反应区域与入口之间;出口导流区域位于反应区域与出口之间;催化剂层设置在入口导流区域和/或出口导流区域的部分或者全部区域。

51.需要说明的是,入口导流区域是指极板中位于入口与反应区域之间的区域;出口导流区域是指极板位于出口与反应区域之间的区域。其中入口导流区域用于通入的流体导流,使入口通入的流体可以定向流入反应区域;出口导流区域用于对从反应区域流出的流体导流,使经过反应区域的流体定向流出极板。

52.极板上的反应区域与膜电极的电催化剂层区域(活性区域)相对应。在燃料电池常规发电过程中,燃料或氧化剂在流道中流动时,部分扩散到电催化剂层中发生电化学反应,进而使燃料电池产生电流。入口导流区域介于入口与反应区域之间、出口导流区域介于出口与反应区域之间,其作用是把来自入口的流体导入极板的反应区域,并把没有反应的剩余流体从极板的反应区域导进出口,入口导流区域和出口导流区域仅起导入流体和导出流体的作用,在该区域没有电化学反应发生。极板的周边主要为密封区域,通过密封圈实现极板和与之相邻的膜电极之间的有效密封,避免反应气从极板和膜电极之间泄漏。

53.由于入口、出口、入口导流区域、出口导流区域、密封区域等的存在,以及极板长/

宽尺寸的比例限制,反应区域在极板底面上的垂直投影面积占极板在其底面上的垂直投影总面积通常在55%左右,入口导流区域和出口导流区域在极板底面上的垂直投影面积之和占极板在其底面上的垂直投影的总面积的20%左右,入口、出口及其它区域占极板总面积的25%左右。

54.在一些实施例中,催化剂层的材料还包括第二催化剂,第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用,降低一氧化碳对膜电极中电催化剂的毒化作用。

55.需要说明的是,本技术中,一氧化碳和氧气的化学反应如以下式(2)所示:co+0.5o2=co2(2)一氧化碳和水分子的化学反应如以下式(3)所示:co+h2o=co2+h2(3)在本技术中,第二催化剂和第一催化剂可以为对式(1)~(3)所示的化学反应均起催化作用的同一种催化剂,也可以为不同的催化剂。此外,第二催化剂可以为同一种催化剂,也可以为不同的催化剂。

56.由于燃料电池的燃料中易存在一氧化碳等毒化膜电极中电催化剂的杂质,造成电催化剂的活性降低,进而影响燃料电池的性能。现有技术中,为了避免这一情况,常采用电解水制备的纯氢气;或通过提纯的由化石燃料如天然气重整制备的氢气,使其一氧化碳的含量降低到ppm级,但采用该方法成本较高;此外也可以采用抗一氧化碳毒化的电催化剂,如ptru、ptmo等,虽然目前基于抗一氧化碳毒化的电催化剂的燃料电池单体的电压由于一氧化碳的存在而造成的下降已经缩小到30mv以内,但30mv的单体电压下降所对应的电流的下降依然非常明显。因此,为了解决上述技术问题,本技术在极板的表面上设置含有可以催化一氧化碳与氧气化学反应或一氧化碳与水化学反应的催化剂,使燃料中含有的一氧化碳杂质在进入电催化剂层之前通过与氧气或水反应除去,有效降低甚至避免燃料中的一氧化碳进入电催化剂层中引起电催化剂中毒。

57.以流道中楞的宽度为0.8mm、相邻楞之间的间距为0.8mm、楞的高度为0.4mm为例,每一流道由相邻的楞和相邻楞之间的凹槽底面构成。当通过膜电极中原有的电催化剂催化反应(1)、(2)或(3)时,由于电催化剂层设置的区域仅与极板的反应区域相对应,根据楞的宽度0.8mm和相邻楞之间的流道底面的宽度0.8mm,即可得到每条流道与每个楞所对应的电催化剂层的宽度的尺寸之和为1.6mm;而在本技术中,如果在极板的反应区域中的楞表面和流道的底面及侧面都设置催化剂层,每条流道和每个楞的总反应面积在宽度方向的尺寸之和增加到4.0mm,也即,楞的宽度方向上有膜电极上与楞相对应的原有电催化层宽度0.8 mm和极板楞表面上的本发明设置的催化剂层宽度0.8mm,相邻楞之间宽度方向上在膜电极上原有电催化剂层宽度0.8mm,极板上相邻楞之间的流道底面本发明设置的催化剂层宽度0.8mm,和流道的两个侧面上本发明设置的催化剂层总宽度0.8mm (0.4+0.4mm)。由此可见,在本技术中,催化反应(1)、(2)或(3)的总反应面积相较现有技术增加到了原来的250%,增幅为150%。

58.此外,现有技术中的极板的入口导流区域和出口导流区域对应的膜电极上没有电催化剂层,因此,不能催化反应(1)、(2)或(3),而在本技术中,该区域的极板上设置催化剂层,在这个区域的催化面积在宽度方向为2.4mm (0.4+0.4+0.8+0.8mm);如前所述,一般极

板的反应区域占极板总面积的55%、导流区域占20%,由此可见,当极板的入口导流区域、出口导流区域和反应区域的整个表面都设置催化剂层时,催化反应(1)、(2)或(3)的总反应面积增加到了原来的305% [(2.4

×

0.2+4.0

×

0.55)/(1.6

×

0.55)];即,通过在极板的入口导流区域、出口导流区域和反应区域的整个表面都设置催化反应(1)、(2)或(3)的催化剂,总反应面积比膜电极中原有电催化层面积增幅为205%。由此可见,相较于现有技术,基于本技术所提供的极板的燃料电池单体的催化面积有了极大的提高,可以实现在极低温度下燃料电池的快速冷启动。

[0059]

当催化剂层只设置在极板导流区域、反应区域中流道的底面和两侧面上时,也即,极板的楞的表面不设置催化剂但流道的三个内表面都设置催化剂时,催化反应(1)、(2)或(3)的总反应面积也增加到了原来的236% [(1.6

×

0.2+3.2

×

0.55)/(1.6

×

0.55)];即,总反应面积增幅为136%。

[0060]

当催化剂层仅设置在极板入口导流区域和出口导流区域的全部表面上时,也即,极板的反应区域不设置催化剂时,催化反应(1)、(2)或(3)的总反应面积增加到了原来的155% [(2.4

×

0.2+1.6

×

0.55)/(1.6

×

0.55)];即,总反应面积增幅也可以达到55%。

[0061]

在一些实施例中,极板的不同区域设置含有不同种类催化剂的催化剂层,如在入口导流区域先进行式(2)或(3)所示的化学反应除去一氧化碳之后,再进入反应区域和出口导流区域进行式(1)所示的化学反应,避免一氧化碳对膜电极电催化剂层中催化剂的毒化。如在极板的入口导流区域设置对式(2)或式(3)所示的化学反应有较高效催化效果的fe2o3或ruo2,在极板的反应区域设置对式(1)所示的化学反应有高效催化效果的pt;又如,在极板的入口导流区域设置对式(2)所示的化学反应有较高催化效果的fe2o3,在极板的反应区域设置对式(3)所示的化学反应有较高催化效果的ruo2,在极板的出口导流区域设置对式(1)所示的化学反应有较高催化效果的co(por)。

[0062]

在一些实施例中,催化剂层为单层结构或层叠设置的多层结构。

[0063]

在一些实施例中,当催化剂层为单层结构时,催化剂层的材料包括第一催化剂和第二催化剂;第一催化剂对燃料和氧化剂的化学反应具有催化作用;第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用;第一催化剂在催化剂层的材料中的占比沿第一方向逐渐增加;第二催化剂在催化剂层的材料中的占比沿第一方向逐渐减小;其中,第一方向为从入口到出口的方向。

[0064]

需要说明的是,本技术中所述的单层结构可以为同一材料形成的单层结构,也可以为多种催化剂材料的混合物形成的单层结构。

[0065]

可选地,当催化剂层为单层结构且包括多种催化剂时,催化剂层的成分从靠近入口的一端到靠近出口的一端逐渐变化,如:对式(1)所示的化学反应有催化效果的催化剂的占比逐渐增加,对式(2)/式(3)所示的化学反应有催化效果的催化剂的占比逐渐减小;也可以采用多种催化剂混合形成对式(1)~(3)所示的化学反应均有催化效果的复合催化剂,如pt、co(por)、ruo2、fe2o3混合形成催化剂层。

[0066]

更进一步地,同一材料形成的单层结构可以为单原子层或单分子层结构,减小催化剂层中催化剂的用量,降低成本。

[0067]

在一些实施例中,当催化剂层为多层结构时,至少远离极板表面的单层催化剂层的结构为多孔结构,使反应气体分子可以在每个催化剂层中都发生反应。

[0068]

在一些实施例中,当催化剂层为多层结构时,各催化剂层可以为相同种类的催化剂,也可以为不同种类的催化剂,更进一步地,多层结构中各催化剂层采用不同种类的催化剂;再进一步地,位于上层的催化剂层催化如式(2)、式(3)所示的化学反应,位于下层的催化剂层催化式(1)所示的化学反应。在一些实施例中,每一催化剂层均包括至少一种催化剂。

[0069]

以催化剂层为两层结构为例,位于上层的催化剂层为多孔结构,其主要成分为pt和co(por),用于催化式(1)所示的化学反应;位于下层的催化剂层为多孔结构或致密结构,其主要成分包括fe2o3、ruo2、la

x

ce

1-x

nio3;其中,fe2o3主要催化反应(2)所示的化学反应,ruo2、la

x

ce

1-x

nio3主要催化式(3)所示的化学反应。

[0070]

在一些实施例中,多孔结构的孔隙率为5%~95%;和/或多孔结构中孔的尺寸为0.5nm~50μm;和/或单层催化剂层的厚度为0.5nm~50μm。

[0071]

在一些实施例中,催化剂层厚度从靠近入口的一端到靠近出口的一端逐渐增加,当燃料和氧化剂从入口到出口的方向流动时,参与式(1)~(3)所示化学反应的原料的浓度随着反应的进行而逐渐降低,这样,各原料之间的反应能力下降,但在更多催化剂存在下,各原料之间的反应能力得到加强,不仅更有效地利用了各原料,同时使各原料从入口到出口各处的反应能力接近。

[0072]

在一些实施例中,根据不同种类的催化剂的成本不同,本领域技术人员可以适当减少成本较高的贵重金属如pt等的用量,增加成本较低的催化剂如co(por)等的用量。

[0073]

在一些实施例中,第一催化剂选自于金属、合金、金属复合材料、金属化合物中的至少一种。

[0074]

在一些实施例中,金属包括pt、pd、rh、ru、au、ag、fe、co、ni、mn、cu中的至少一种;或合金包括ptru、ptmo、ptw、ptpd、ptni、ptco、ptfe、ptmn、ptcu、ptau、ptce、ptcr、fece、fecr、moc、comn、cocr、ptconi、ptcofe、ptcomn中的至少一种;或金属复合材料为核壳结构的材料,包括co@pt、ag@pt、au @pt、cu @pt、rh@pt、cu@ag、al@ni、fe@au、fe@pt中的至少一种;其中,a@b表示b包覆a;a或b也可以是两种或多种金属组成的合金;或金属化合物选自金属卟啉及其衍生物中的至少一种。

[0075]

需要说明的是,金属卟啉及其衍生物选自取代或未取代的四苯基金属卟啉m(por)中的任一种,其化学通式如图9所示。

[0076]

其中,r1、r2、r3、r4可以是相同或不同的有机基团,其中,r1、r2、r3、r4分别可以独立地选自烷基、羧基、羟基、烷氧基、取代或未取代的环烷基、取代或未取代的芳基、取代或未取代的芳氧基中的至少一种;其中烷基选自1~10个碳原子的烷基,如甲基、乙基、丙基、异丙基、正丁基、异丁基、叔丁基、正戊基、异戊基、新戊基、仲戊基、叔戊基、正己基、异己基、新己基、仲己基、叔己基、正庚基、异庚基、新庚基、仲庚基、叔庚基、正辛基、异辛基、新辛基、仲辛基、叔辛基中的任一种;其中,烷氧基选自1~10个碳原子的烷氧基,如:甲氧基、乙氧基、正丙氧基、异丙氧基、正丁氧基、异丁氧基、仲丁氧基、叔丁氧基、正戊氧基、异戊氧基、新戊氧基、仲戊氧基、叔戊氧基、正己氧基、异己氧基、新己氧基、仲己氧基、叔己氧基、正庚氧基、异庚

氧基、新庚氧基、仲庚氧基、叔庚氧基、正辛氧基、异辛氧基、新辛氧基、仲辛氧基、叔辛氧基等中的任一种;取代或未取代的环烷基选自取代或未取代的环丙基、环丁基、环戊基、环己基、环庚基、环辛基中的任一种,其中,环烷基的取代基选自1~10个碳原子的烷基或烷氧基中的任一种。取代或未取代的芳基中的取代基选自1~10个碳原子的烷基或烷氧基中的任一种。

[0077]

其中,m表示金属,包括co、fe、ni、mn、pd中的任一种。

[0078]

在一些实施例中,极板本体的材料选自碳粉与树脂形成的复合材料、金属、石墨中的任一种。其中,非金属极板本体可以选自纯石墨块制备而成,也可以采用石墨粉与树脂混合而成的混合物压制而成,还可以采用石墨毡压制后再进行后处理而制成。其中,金属可以包括不锈钢(如316l)或钛合金中的至少一种,其通过将不锈钢或钛合金通过冲压或液压而成。需要说明的是,本技术中复合材料极板本体中所采用的树脂包括酚醛树脂、环氧树脂等本领域常规树脂中的至少一种,在此处不再一一列举。

[0079]

在一些实施例中,催化剂可以直接作为催化剂层的材料在极板表面形成催化剂层,也可以先吸附或接枝在一种载体颗粒上,然后一起在极板表面形成催化剂层。催化剂先负载在载体上再在极板表面形成催化剂层,有利于提高催化剂层在极板表面的附着力、催化剂的分散性、催化层孔隙率的控制等。

[0080]

在一些实施例中,所述催化剂层的材料还包括载体,所述第一催化剂附着在载体上;和/或所述催化剂层的材料还包括第二催化剂,所述第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用;所述第二催化剂附着在载体上。

[0081]

在一些实施例中,所述载体为多孔材料,所述多孔材料的比表面积在250m2/g以上;进一步地,多孔材料的比表面积在800m2/g以上,提高催化剂与燃料、氧化剂等反应物的接触面积,提高反应效率。

[0082]

在一些实施例中,所述载体包括多孔炭、石墨烯、碳纳米管、al2o3、sio2、ceo2、tio2、mgo、zno、沸石中的至少一种。

[0083]

第二方面,本技术实施例还提供一种燃料电池的极板的制备方法,包括:提供极板本体;在极板本体的至少一个侧面的部分或者全部区域形成催化剂层;其中,催化剂层的材料包括第一催化剂,第一催化剂对燃料和氧化剂的化学反应具有催化作用。

[0084]

催化剂层的形成方法可以包括物理气相沉积(pvd)、化学气相沉积(cvd)、原子层沉积(ald)、电镀、喷涂、印刷,溶胶-凝胶法等本领域常规的沉积方法。

[0085]

在一些实施例中,催化剂层的材料还包括第二催化剂;第二催化剂对一氧化碳和氧化剂的化学反应具有催化作用和/或对一氧化碳和水分子的化学反应具有催化作用。

[0086]

在一些实施例中,在极板的导流区域和/或反应区域上形成催化剂层,包括:利用第一催化剂和第二催化剂在导流区域和/或反应区域形成催化剂层。

[0087]

需要说明的是,第一催化剂和第二催化剂可以先混合后再在极板本体表面形成催化剂层;也可以根据催化剂层的特性分别在极板本体表面形成催化剂层。

[0088]

第三方面,本技术实施例提供一种燃料电池堆,包括多个串联设置的燃料电池单体,每一燃料电池单体包括层叠设置的阳极板、膜电极和阴极板;阳极板或阴极板为上述第一方面的燃料电池的极板或第二方面的燃料电池的极板的制备方法所制备的极板。

[0089]

在一些实施例中,本技术第一方面所提供的极板或第二方面所制备的极板可以为阴极板也可以为阳极板,即:催化剂层可以在靠近燃料电池单体中膜电极的阴极一侧设置,也可以在靠近燃料电池单体中膜电极的阳极一侧设置。

[0090]

在一些实施例中,阳极板和阴极板连接为一体成为双极板,即本技术第一方面所提供的极板或第二方面所制备的极板可以为单极板,也可以为双极板。

[0091]

在一些实施例中,双极板的两个外侧面上均分别设置有催化剂层。

[0092]

在一些实施例中,膜电极还包括层叠设置的阴极扩散层、阴极电催化层、质子交换膜层、阳极电催化层、阳极扩散层。其中,阴极扩散层和阴极电催化层构成膜电极的阴极;阳极扩散层和阳极电催化层构成膜电极的阳极。阴极扩散层和阳极扩散层分别用于氧化剂和燃料的均匀扩散,使氧化剂和燃料分别与阴极电催化剂层中的电催化剂和阳极电催化剂层中的电催化剂发生电化学反应。

[0093]

在一些实施例中,阴极扩散层和阳极扩散层均分别包括碳纸层和微孔扩散层。其中碳纸层采用厚度为200μm以内的碳纸,微孔扩散层的厚度为30μm以内。

[0094]

在一些实施例中阳极电催化剂层和阴极电催化剂层的厚度分别为10μm以内。

[0095]

第四方面,本技术实施例提供一种燃料电池系统,包括至少一个如上述第三方面的燃料电池堆。

[0096]

第五方面,本技术实施例提供一种燃料电池系统的冷启动方法,包括:提供燃料电池系统、混合气;其中,燃料电池系统为如上述第四方面的燃料电池系统,燃料电池系统包括至少一个如上述第三方面的燃料电池堆;将混合气通入每一燃料电池堆的阳极和/或阴极,使燃料电池堆的温度升高至0℃以上;可选地,混合气为氢气和氧化剂混合形成的混合气体。

[0097]

当燃料电池系统冷启动时,把一定比例的燃料和氧化剂通入燃料电池系统的燃料电池堆的阳极和/或阴极,燃料和氧化剂在极板上所设置的催化剂层的作用下通过化学反应额外产生大量的热,使电堆的温度迅速升到0℃以上,进而实现燃料电池发电系统的快速启动。当燃料中含有一氧化碳等杂质时,一氧化碳等杂质和氧化剂或水在极板上所设置的催化剂层的作用下反应,生成对电催化剂无毒化作用的二氧化碳,避免燃料中的一氧化碳毒化电催化剂。

[0098]

在一些实施例中,混合气中的燃料和氧化剂的比例可以根据混合气的特性、以及燃料电池堆的热容、质量以及预设的升温速率(如50℃/min)进行调整。

[0099]

在一些实施例中,燃料为氢气;和/或氧化剂为空气。

[0100]

由于氢气在空气中的燃烧低极限值是4%、高极限值是75%,当氢气在氢气+空气的混合气中的体积比例在4~75%时,氢气有燃烧的可能,超出这个范围,氢气是不会在空气中燃烧的。为了避免可能的燃烧,通入电堆阳极侧的氢气+空气混合气体中可以含有高达25%

的空气,通入电堆阴极侧的氢气+空气混合气体中可以含有4%的氢气。

[0101]

当燃料电池系统冷启动时,对于前述催化层设置在极板的入口导流区域、出口导流区域和反应区域的整个表面的方式设置的催化剂层,其催化反应(1)、(2)或(3)的总反应面积增加到了原来的305%,假设催化反应(1)、(2)或(3)在膜电极上原有催化电化学反应的电催化剂与本发明设置在极板上的催化剂的反应能力一样,由于总的反应面积增加到了原来的305%,提升电堆1℃温度所需时间将仅仅是原来的33%(100/305),电堆冷启动时间大幅缩短。

[0102]

为使本技术上述实施细节和操作能清楚地被本领域技术人员所理解,以及本技术实施例所提供的一种燃料电池的极板及其制备方法、燃料电池堆、燃料电池系统及其冷启动方法的进步性能显著体现,以下通过多个实施例来举例说明上述技术方案。

[0103]

实施例1一种燃料电池系统,其燃料电池系统的燃料电池堆的额定功率在100kw@0.60v单片电压,额定电流450a,电堆包括370片膜电极40,371片双极板10(其中2片为端极板),2片镀金的铜集流板,2片玻纤端板,电堆中的冷却液10l。端板共2块,每块厚度为2cm;集流板共2片,每片厚度为2mm。每一燃料电池单体包括一双极板10中阴极板2、膜电极40和一双极板10中的阳极板20,如图1所示;每一双极板10包含一片阴极板2和一片阳极板20,阴极板2和阳极板20均由0.1mm不锈钢316l制作;端板、集流板、双极板10和膜电极的全尺寸面积为520cm2(长

×

宽=40cm

×

13cm),每一双极板10两端均分别包括三对用于通入、流出流体的共用腔室,即入口101和出口201,即每一双极板10包括三对共用腔室,三对共用腔室面积为40cm2。因此,端板、集流板、双极板10和膜电极40除去三对共用腔室后的面积均为480cm2(520-40cm2);在膜电极40中,膜电极40包含一片质子交换膜4030、阴极电催化层4023、阳极电催化剂层4013、阴极微孔扩散层4022、阳极微孔扩散层4012、阴极炭纸4021、阳极炭纸4011,其中,阴极碳纸4021和阴极微孔扩散层4022构成阴极扩散层,阳极碳纸4011和阳极微孔扩散层4012构成阳极扩散层,如图2所示;采用全氟磺酸膜作为质子交换膜4030,其厚度为20μm,阳极电催化剂层4013和阴极电催化剂层4023的厚度均为10μm,阳极4010中的阳极微孔扩散层4012和阴极4020中的阴极微孔扩散层4022的厚度均为30μm,阳极4010的阳极炭纸4011和阴极4020的阴极碳纸4021厚度均为200μm;一片膜电极40的反应区域面积为288cm2(长

×

宽=25cm

×

11.52cm)。表1列出了这些材料的参数和升高1℃所需要的热量。

[0104]

表1

从表1中可以看出,该100kw电堆温度升高1℃需要65.70kj的热量,其中冷却液需41.80kj热量,金属双极板需要13.89kj热量,端板需要3.99kj热量,膜电极(包括膜、电催化层、微孔扩散层和炭纸)需要5.35kj热量,集流板需要0.67kj热量。

[0105]

对应上述额定功率100kw@额定电流450a的电堆,当氢气的计量比为1、空气的计量比为2时,电堆发电所需提供的氢气、空气流量分别是1.73、119.1g/s,可以以此为基础考虑在冷启动过程中通入电堆阴极及阳极中氢气+空气混合气体的量,详见表2。

[0106]

在该实施例中,阳极板与膜电极相接触的一侧的表面的反应区域501和入口导流区域301、出口导流区域401均通过原子层沉积(ald)方法沉积有pt单原子层601作为催化剂层,得到燃料电池系统a,如图3、图4所示。其中,单个流道的底面宽度为0.8mm、楞50的宽度为0.8mm、楞50的高度为0.4mm、反应区域长度为25cm、宽度为11.52cm、共有72个单个流道;反应区域中,流道底面、侧面和楞50的表面的总面积为432cm2;入口导流区域301和出口导流区域401分别在第一方向(长度方向)上的长度为4cm,宽度方向上的尺寸为11.52cm,因此入口导流区域301和出口导流区域401设置催化剂层的总表面积为138.2cm2,即该燃料电池系统中每一阳极板的单侧催化剂层的总表面积为570.2cm2,比膜电极中原来用来催化电化学反应的电催化剂层的面积增加了198%(570.2cm2/288cm2)。需要说明的是,本技术中所述的宽度方向为与第一方向相垂直且与极板流道底面相平行的方向。

[0107]

实施例2在本实施例中,阴极板包括入口102、入口导流区域302、反应区域502、出口导流区域402、出口202,且入口导流区域302、反应区域502、出口导流区域402,通过原子层沉积(ald)方法在该阴极板与膜电极相接触的一侧的表面沉积得到pt单原子层602。其余步骤与实施例1相同,得到燃料电池系统b,如图5所示。

[0108]

实施例3在本实施例中,极板包括入口103、入口导流区域303、反应区域503、出口导流区域

403、出口203;入口导流区域303和出口导流区域403通过原子层沉积(ald)方法沉积得到pt单原子层603;在反应区域503通过喷涂的方式沉积co(por)层701 (四苯基金属卟啉钴),其中co(por)层701的厚度为50nm。其余步骤与实施例1相同,得到燃料电池系统c,如图6所示。

[0109]

实施例4在本实施例中,极板包括入口104、入口导流区域304、反应区域504、出口导流区域404、出口204;入口导流区域304、反应区域504和出口导流区域404均通过喷涂的方式沉积co(por)层 702(四苯基金属卟啉钴);其中co(por)层的厚度为从入口导流区域304、反应区域504、到出口导流区域404在10~50nm的范围内依次增加。其余步骤与实施例1相同,得到燃料电池系统d;如图7所示。

[0110]

对比例1采用如实施例1所示的燃料电池系统,该燃料电池系统的极板包括入口105、入口导流区域305、反应区域505、出口导流区域405、出口205;入口导流区域305、反应区域505、出口导流区域405表面均不设置催化剂层,其余与实施例1相同,得到燃料电池系统db1,如图8所示。

[0111]

根据实施例1~4和对比例1,采用在氢气中掺入25%的空气作为混合气,表2给出了在不同氢气+空气的混合气流量的情况下,所掺入空气中的氧气全部与氢气反应后所产生的热量及其在1秒钟和1分钟能够使上述电堆温升的速度。在此计算中,采用反应(1)的高热焓值,即,每摩尔氢气与氧气反应后产生286kj的热量。

[0112]

表2

氢气计量比氢气流量(g/s)氢气中空气流量(g/s)化学反应产生的热量(kw)电堆的温升速度(oc/s)1分钟电堆温升(oc)0.10.170.843.460.053.00.50.874.1817.320.2615.611.738.3634.630.5331.81.52.6012.5451.950.7947.423.4616.7269.271.0563.02.54.3320.9086.591.3279.235.1925.09103.901.5894.8

根据实施例1~4和对比例1,采用在空气中掺入4%的氢气,表3给出了在不同氢气+空气混合气流量的情况下,所掺入氢气与空气中的氧气全部反应后所产生的热量及其在1秒钟和1分钟使上述电堆温升的速度。在此计算中,采用反应(1)的高热焓值,即,每摩尔氢气与氧气反应后产生286kj的热量。

[0113]

表3

空气计量比空气流量(g/s)空气中氢气流量(g/s)化学反应产生的热量(kw)电堆的温升速度(oc/s)1分钟电堆温升(oc)159.580.1724.480.3722.21.589.360.2636.720.5633.62119.150.3448.960.7545.02.5148.940.4361.200.9355.83178.730.5173.441.1267.24238.300.6897.921.4989.4

从表2和表3可以看出,不论催化剂层设置在阳极侧还是在阴极侧,通过氢气和空气的化学反应,所产生的热可以迅速提高电堆的温度,如在1分钟内就可以把电堆温度提升几十度。在氢气和空气侧同时通入氢气和空气的混合气的情况下,电堆温升速度可以加倍。

[0114]

此外,在实施例1和2中采用的催化剂层为贵重金属pt,但由于其采用的单原子层

的pt作为催化剂层,每个pt原子的半径为0.15nm,每个pt原子的面积为0.071nm2,570.2cm2的面积上总pt原子数目为8.07

×

10

17

,也即1.34

×

10-6

摩尔,对应于pt的质量仅0.26mg。因此,对于每一燃料电池单体而言,即便阴极板和阳极板与膜电极接触的一侧均设置有催化剂层,其所需的pt的总质量也仅为0.52mg,其远低于膜电极中的电催化剂层中pt的用量(~0.3mg/cm2,288cm2膜电极活性面积上电催化剂pt的总质量为86.4mg),由此可见,即便在极板上均设置贵重金属pt层作为催化剂层,其材料成本的增加也不到1%。

[0115]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或对其中部分或全部技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1