表面凹槽金属化热沉结构陶瓷管壳的制备方法及陶瓷管壳与流程

1.本发明属于陶瓷管壳制备技术领域,具体涉及一种表面凹槽金属化热沉结构陶瓷管壳的制备方法及陶瓷管壳。

背景技术:

2.随着电子信息技术的快速发展,射频电路朝着集成化、减小芯片尺寸的方向发展。同时电子芯片的功率与功耗急剧增加,大规模集成电路芯片等产生的发热量越来越高,电子芯片的散热问题成为亟待解决的技术难题。

3.目前在陶瓷管壳表面贴装芯片时,管壳受尺寸限制,表面金属层比较薄,散热效果较差,芯片工作稳定性降低,影响了电子芯片的可靠性和稳定性。

技术实现要素:

4.本发明实施例提供一种表面凹槽金属化热沉结构陶瓷管壳的制备方法及陶瓷管壳,旨在解决陶瓷管壳的散热问题,提高电子芯片的工作可靠性和稳定性。

5.第一方面,为实现上述目的,本发明采用的技术方案是:提供一种表面凹槽金属化热沉结构陶瓷管壳的制备方法,包括:

6.在陶瓷基板的正面和/或背面刻蚀凹槽;

7.在所述陶瓷基板的正面和背面气相沉积金属种子层;

8.在所述金属种子层上粘附n层光敏材料,n≥1;

9.在所述光敏材料上进行预设图形的曝光和显影,显露出部分金属种子层,形成线路图案;

10.在所述显露出的金属种子层上面沉积金属形成金属化图形,在所述凹槽内沉积金属形成热沉金属块;

11.通过物理打磨将金属化图形减薄并平整;

12.去除陶瓷基板上剩余的光敏材料,露出其覆盖的金属种子层;

13.刻蚀露出的金属种子层,以使非图形区域露出所述陶瓷基板;

14.在所述非图形区域上制备镍钯金金属层;

15.在陶瓷基板四周焊接金属围框,芯片键合在所述热沉金属块上;

16.在所述金属围框上盖板,形成陶瓷管壳。

17.结合第一方面,在一种可能的实现方式中,所述凹槽深的深度为所述陶瓷基板厚度的0-2/3。

18.结合第一方面,在一种可能的实现方式中,在沉积金属种子层之前,在所述陶瓷基板上设置贯穿通孔;并在沉积金属形成金属化图形时,将所述贯穿通孔填充为实心金属柱;所述贯穿通孔的直径范围50-400微米。

19.结合第一方面,在一种可能的实现方式中,所述贯穿通孔设置在至少一个所述凹槽内。

20.结合第一方面,在一种可能的实现方式中,所述金属种子层包括钛、铜和镍中的至少一种,总厚度为0.5-5微米。

21.结合第一方面,在一种可能的实现方式中,所述光敏材料的总厚度为25-250微米,所述光敏材料包括光刻胶或线路干膜。

22.结合第一方面,在一种可能的实现方式中,减薄之前的所述金属化图形的高度高于所述光敏材料的高度。

23.结合第一方面,在一种可能的实现方式中,所述热沉金属块和所述实心金属柱的高度不低于所在面的光敏材料的高度。

24.结合第一方面,在一种可能的实现方式中,所述通过物理打磨减薄时,所述金属化图形、所述热沉金属块和所述实心金属柱同时打磨减薄至同一平面。

25.第二方面,本发明实施例还提供了一种陶瓷管壳,基于所述的表面凹槽金属化热沉结构陶瓷管壳的制备方法。

26.本发明提供的表面凹槽金属化热沉结构陶瓷管壳的制备方法,与现有技术相比,有益效果在于:利用电化学沉积法,在接触芯片的陶瓷表面开槽,生长出特定厚度和特定大尺寸的热沉金属块,热沉金属块会将芯片产生的热量带走并散发出去,芯片周围温度较低,工作稳定性大幅提高。

附图说明

27.图1为本发明实施例一提供的步骤一至步骤四的结构示意图;

28.图2为本发明实施例一提供的步骤五至步骤八的结构示意图;

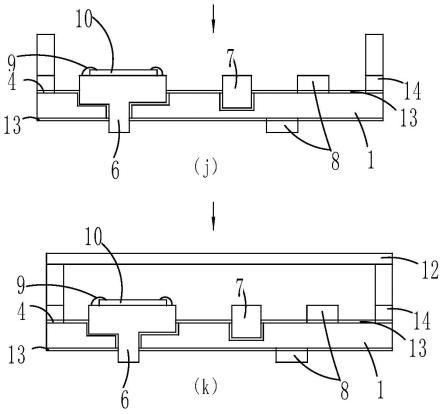

29.图3为本发明实施例一提供的步骤九至步骤十一的结构示意图;

30.图4为本发明实施例二提供的步骤一至步骤四的结构示意图;

31.图5为本发明实施例二提供的步骤五至步骤八的结构示意图;

32.附图标记说明:

33.1、陶瓷基板;2、凹槽;3、贯穿通孔;4、金属种子层;5、光敏材料;6、实心金属柱;7、热沉金属块;8、金属化图形;9、键合线;10、表贴器件;11、金属围框;12、盖板;13、镍钯金金属层;14、金属底框;15、线路图案。

具体实施方式

34.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.请一并参阅图1至图5,现对本发明提供的表面凹槽金属化热沉结构陶瓷管壳的制备方法进行说明。所述表面凹槽金属化热沉结构陶瓷管壳的制备方法,包括:

36.步骤一,在陶瓷基板1的正面和/或背面激光熔融技术,刻蚀凹槽2;参见图1(a)(b)及图4(a)(b);可选地,同时用激光打出贯穿通孔3;

37.步骤二,在陶瓷基板1的正面和背面气相沉积金属种子层4;参见图1(c)及图4(c);

38.步骤三,在金属种子层4上粘附n层光敏材料5,n≥1;参见图1(d)及图4(d);

39.步骤四,利用掩模板遮挡陶瓷基板1上的光敏材料5,在光敏材料5上进行预设图形

的曝光和显影,显露出部分金属种子层4,形成线路图案15;参见图1(e)及图5(e);

40.步骤五,在显露出的金属种子层4上面,通过电化学沉积法,沉积金属形成金属化图形8,在凹槽2内沉积金属形成热沉金属块7;同时,在陶瓷基板1的四周形成金属底框14,以便于金属围框11的焊接;参见图2(f)及图5(f);

41.步骤六,通过物理打磨将金属化图形8减薄并整平;参见图2(g)及图5(g);

42.步骤七,通过化学溶解法,去除陶瓷基板1上剩余的光敏材料5,露出其覆盖的金属种子层4;参见图2(h)及图5(h);

43.步骤八,使用化学腐蚀法刻蚀露出的金属种子层4,以使非图形区域露出陶瓷基板1;参见图2(i);

44.步骤九,在非图形区域上制备镍钯金金属层13;参见图3(j);

45.步骤十,在陶瓷基板1四周焊接金属围框11,芯片采用键合线9键合在热沉金属块7或实心金属柱6上;参见图3(j);

46.步骤十一,在金属围框11上采用平行缝焊或激光缝焊方式盖板12,形成陶瓷管壳,参见图3(k)。

47.本实施例提供的制备方法,在接触芯片的陶瓷表面开槽,利用电化学沉积法,生长出特定厚度和特定大尺寸的热沉金属块7,热沉金属块7或实心金属柱6会将芯片产生的热量带走并散发出去,芯片周围温度较低,工作稳定性大幅提高。

48.在步骤一中,凹槽2深的深度为陶瓷基板1厚度的0-2/3。凹槽2为一个或多个,凹槽2的长度和宽度分别为陶瓷管壳长度和宽度的0-1。当取值为0时,没有凹槽,当取值为1时凹槽贯穿陶瓷基板。

49.可选地,在步骤一中,在沉积金属种子层4之前,在陶瓷基板1上打贯穿通孔3;并在沉积金属形成金属化图形8时,将贯穿通孔3填充为实心金属柱6;贯穿通孔3的直径范围50-400微米。实心金属柱6作为散热热沉,可以键合芯片或表贴器件10,由于贯通的通孔,可实现更好的散热效果。

50.可选地,在步骤一中,贯穿通孔3设置在至少一个凹槽2内。

51.可选地,在步骤二中,金属种子层4包括钛、铜和镍中的至少一种,总厚度为0.5-5微米。例如,金属种子层4包括钛、或铜或镍;金属种子层4包括钛和铜;金属种子层4包括钛、铜和镍;金属种子层4包括钛和镍。

52.可选地,在步骤三中,光敏材料5的总厚度为25-250微米,光敏材料5包括光刻胶或线路干膜。

53.可选地,在步骤五中,减薄之前的金属化图形8的高度高于光敏材料5的高度。

54.可选地,在步骤五中,热沉金属块7和实心金属柱6的高度不低于所在面的光敏材料5的高度。

55.可选地,在步骤六中,使用陶瓷辊轴进行金属减薄,将电化学沉积金属打磨至同一平面,通过物理打磨减薄时,金属化图形8、热沉金属块7和实心金属柱6同时打磨减薄至同一平面。

56.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

57.基于同一发明构思,本技术实施例还提供一种陶瓷管壳,基于所述的表面凹槽2金

属化热沉结构陶瓷管壳的制备方法。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1