一种高可靠性的激光器输出光纤封装结构的制作方法

1.本发明涉及光通信器件封装技术领域,更具体地讲,涉及一种高可靠性的激光器输出光纤封装结构。

背景技术:

2.近年来,随着光纤通信技术的不断发展,半导体激光器作为光纤通信系统的核心元器件,在可制造性、多封装形式和小型化等方面也受到了高度关注和研究。其中带输出光纤的box封装激光器,因光路结构的灵活性、封装工艺高度成熟、适于多功能模块化的特性,广泛应用于各种形式的通信系统和模块单元中。在实际应用中,带输出光纤激光器的封装结构稳定性以及输出光纤的抗侧拉性能是决定半导体激光器可靠性的一个关键因素。

3.现有技术中,带输出光纤激光器的封装结构如图3和图4所示;

4.在图3的封装结构中,光学组件单元2装配在壳体1中,耦合端子3装配在壳体1的尾管位置,并在器件出射端安装橡胶套管5对耦合端子3以及输出光纤4进行防护。此方案的橡胶套管5设计对耦合端子3以及输出光纤4的防护作用有限,生产制作和装配使用时具有耦合端子3以及输出光纤4易受损的缺陷。

5.在图4的封装结构中,通过优化橡胶套管5的结构,增加了对输出光纤4的防护效果,而此方案仍存在耦合端子3易受损的缺陷,并且还引入封装尺寸过长的问题。

6.鉴于此,克服该现有技术所存在的缺陷是本技术领域亟待解决的问题。

技术实现要素:

7.本发明所要解决的技术问题是,提供一种高可靠性的激光器输出光纤封装结构,具有体积小、高抗外部冲击和抗输出光纤侧拉的优点。

8.本发明解决技术问题所采用的解决方案是:

9.一种高可靠性的激光器输出光纤封装结构,包括壳体、位于壳体外侧且与壳体连接的尾管、套装在尾管外侧的防护金属管、装配在尾管内的耦合端子、以及与耦合端子连接的输出光纤;所述壳体与尾管连接的连接面内侧设置有应力缓冲槽。

10.在本发明中采用防护金属管装配在尾管的外侧,相比传统的软护套极大地缩短了光纤保护部分的长度,极大的缩小了封装尺寸;适用于小型化模块需求。

11.同时,通过设置应力缓冲槽,一方面能够有效阻隔管壳封焊时的热传递路径,极大的降低管壳封焊时的热传导,保证尾管焊接区域不受影响;另一方面,所述应力缓冲槽可有效释放热应力和结构应力,减小温度和振动对尾管的影响,极大的提高了尾管的可靠性。

12.在一些可能的实施方式中,

13.所述防护金属管呈双阶套筒结构,包括套装在尾管外侧的套管一、与套管一同轴连接且位于套管一远离壳体一端的套管二,所述套管一的外径大于套管二的外径。

14.将防护金属管设置为双阶套筒结构,一方面可以将封装位置受到的外力良好地传导至壳体上,避免耦合端子受应力而引起的激光器输出特性指标恶化;

15.在一些可能的实施方式中,为了有效的实现对于输出光纤的弯曲保护;

16.所述耦合端子穿过尾管并伸入套管二内,所述耦合端子穿过尾管并伸入套管二内;所述防护金属管远离壳体一端、耦合端子与套管二之间、耦合端子与远离壳体的一端分别填充有软胶。

17.在一些可能的实施方式中,为了有效的提升了尾管的焊接强度,增加了尾管径向和轴向的接触面积。

18.所述尾管包括与连接面焊接的连接管体、与连接管体远离连接面一端连接的主管体;所述连接管体呈双阶套筒结构,包括与主管体连接的套筒一、与套筒一远离主管体一端同轴连接的套筒二;所述套筒二的外径小于套筒一的外径。

19.在一些可能的实施方式中,

20.所述套筒一、套筒二、主管体的内径一致。

21.在一些可能的实施方式中,为了有效的实现连接管体与壳体连接面的焊接;

22.所述壳体连接面上设置有与连接管体焊接的多台阶焊接孔,所述连接管体位于多台阶焊接孔内。

23.在一些可能的实施方式中,在尾管与壳体焊接时,为了有效的阻断水汽与内部焊料的接触,所述多台阶焊接孔的侧面上还设置有与多台阶焊接孔连通的焊料槽,可有效避免焊缝在恶劣环境中的腐蚀;

24.在一些可能的实施方式中,

25.所述套管一的内侧与尾管的外侧之间填充有硬胶。

26.在一些可能的实施方式中,

27.所述应力缓冲槽呈环形状,且其圆心与尾管的轴心在同一直线上。

28.在一些可能的实施方式中,

29.所述壳体内安装有光学组件单元。

30.与现有技术相比,本发明的有益效果:

31.本发明通过设置防护金属管代替现有技术中的软护套极大地缩短了光纤保护部分的长度,极大的缩小了封装尺寸,适用于小型化模块需求;

32.本发明通过设置应力缓冲槽,一方面能够有效阻隔管壳封焊时的热传递路径,极大的降低管壳封焊时的热传导,保证尾管焊接区域不受影响;另一方面,所述应力缓冲槽可有效释放热应力和结构应力,减小温度和振动对尾管的影响,极大的提高了尾管的可靠性。

33.本发明通过将防护金属管设置为双阶套筒结构,将封装位置受到的外力良好地传导至壳体上,避免耦合端子受应力而引起的激光器输出特性指标恶化;

34.本发明通过设置连接管体与壳体的台阶焊接结构,有效的增加了尾管径向和轴向的接触面积,极大的提升了尾管的焊接强度;

35.本发明通过在多台阶焊接孔内设置焊料槽,有效的阻断水汽与内部焊料的接触,避免焊缝在恶劣环境中的腐蚀;

36.本发明结构简单、实用性强。

附图说明

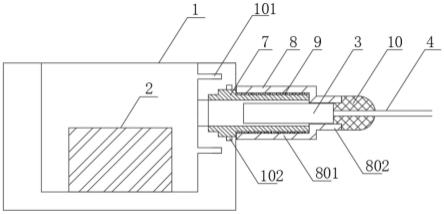

37.图1为本发明的结构示意图;

38.图2为本发明中尾管的结构示意图;

39.图3为现有技术中的一种带输出光纤激光器的封装结构示意图;

40.图4为现有技术中的另外一种带输出光纤激光器的封装结构示意图;

41.其中:1、壳体;2、光学组件单元;3、耦合端子;4、输出光纤;5、橡胶套管;7、尾管;8、防护金属管;9、硬胶;10、软胶;101、应力缓冲槽;102、焊料槽;701、连接管体;702、主管体;801、套管一;802、套管二。

具体实施方式

42.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。本技术所提及的"第一"、"第二"以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,"一个"或者"一"等类似词语也不表示数量限制,而是表示存在至少一个。在本技术实施中,“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。在本技术实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个定位柱是指两个或两个以上的定位柱。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

43.下面对本发明进行详细说明。

44.如图1、图2所示:

45.一种高可靠性的激光器输出光纤封装结构,包括壳体1、位于壳体1外侧且与壳体1连接的尾管7、套装在尾管7外侧的防护金属管8、装配在尾管7内的耦合端子3、以及与耦合端子3连接的输出光纤4;所述壳体1与尾管7连接的连接面的内侧设置有应力缓冲槽101。

46.在本发明中采用防护金属管8装配在尾管7的外侧,相比传统的软护套极大地缩短了光纤保护部分的长度,极大的缩小了封装尺寸;适用于小型化模块需求。

47.同时,通过设置应力缓冲槽101,一方面能够有效阻隔管壳封焊时的热传递路径,有效降低管壳封焊时的热传导,保证尾管7焊接区域不受影响;另一方面,所述应力缓冲槽101可有效释放热应力和结构应力,减小温度和振动对尾管7的影响,极大的提高了尾管7的可靠性。

48.优选的,尾管7与壳体1之间采用焊接实现连接;进一步的,采用高熔点焊料焊接,如金锡焊料、锡银铜焊料等;

49.在一些可能的实施方式中,

50.所述防护金属管8呈双阶套筒结构,包括套装在尾管7外侧的套管一801、与套管一801同轴连接且位于套管一801远离壳体1一端的套管二802,所述套管一801的外径大于套管二802的外径。

51.将防护金属管8设置为双阶套筒结构,将封装位置受到的外力良好地传导至壳体1上,避免耦合端子3受应力而引起的激光器输出特性指标恶化;

52.在一些可能的实施方式中,为了有效的提升输出光纤4的抗弯曲性能和抗侧拉性;

53.所述耦合端子3穿过尾管7并伸入套管二802内,所述耦合端子3穿过尾管7并伸入

套管二802内;所述防护金属管8远离壳体1一端、耦合端子3与套管二802之间、耦合端子3与远离壳体1的一端分别填充有软胶10。

54.耦合端子3伸入到套管二802内,输出光纤4的一端依次穿过设置在防护金属管8远离壳体1一端的软胶10、耦合端子3远离壳体1一端的软胶10与耦合端子3连接。

55.在一些可能的实施方式中,为了有效的提升了尾管7的焊接强度,增加了壳体1与尾管7径向和轴向的接触面积。

56.所述尾管7包括与连接面焊接的连接管体701、与连接管体701远离连接面一端连接的主管体702;所述连接管体701呈双阶套筒结构,包括与主管体702连接的套筒一、与套筒一远离主管体702一端同轴连接的套筒二;所述套筒二的外径小于套筒一的外径。

57.在一些可能的实施方式中,

58.所述套筒一、套筒二、主管体702的内径一致。

59.在一些可能的实施方式中,为了有效的实现连接管体701与连接面的焊接;

60.所述壳体1连接面上设置有与连接管体701焊接的多台阶焊接孔,所述连接管体701位于多台阶焊接孔内。

61.多台阶焊接孔包括用于与安装套筒二的小孔,与小孔同轴且连通的大孔,其中大孔设置在壳体1的外侧。

62.在一些可能的实施方式中,所述多台阶焊接孔的侧面上还设置有与多台阶焊接孔连通的焊料槽102。

63.优选的,焊料槽102设置在大孔的内侧面上,且呈圆环状,其圆心与大孔的圆心同轴。

64.焊料槽102位于壳体1与尾管7所形成的焊缝之间,在尾管7与壳体1焊接时,多余的焊料填充在焊料槽中,有效的阻断水汽与内部焊料的接触,可有效避免焊缝在恶劣环境中的腐蚀;

65.在一些可能的实施方式中,套管一801的内径大于套管二802的内径。

66.所述套管一801的内侧与尾管7的外侧之间填充有硬胶9。通过填充硬胶9实现套管一801与所述尾管7之间具有良好力学传递作用。在封装位置受到外力时,外力将传导至壳体1上,使得器件输出特性稳定性提高。

67.在一些可能的实施方式中,

68.所述应力缓冲槽101呈环形状,优选的,为圆环状,且其圆心与尾管7的轴心在同一直线上。一方面减少了管壳封焊时的热传递路径,可有效降低管壳封焊时的热传导,保证尾管7焊接区域不受影响,另一方面,该应力缓冲槽101可有效释放热应力和结构应力,减小温度和振动对尾管7的影响,极大的提高了尾管7的可靠性。

69.在一些可能的实施方式中,

70.所述壳体1内安装有光学组件单元2。

71.所述光学组件单元2包括半导体制冷器、激光器芯片、耦合透镜组等,实现对电光信号转换、工作温度与驱动电流控制以及光束整形。

72.根据应用场景及信号传输需求,激光器可以为单通道单光纤输出,可以是多通道复用的单光纤输出,也可以是多通道并联的多光纤输出;根据器件耦合效率以及封装工艺设计,耦合端子3可以是光纤插针,也可以是光纤准直器;根据器件耦合端子3设计选型,防

护金属管8可以是单阶的金属管结构,可以是双阶的金属管结构,也可以是输出光纤4防护效果更好的三阶金属管结构。根据成本和性能要求,所述的准直透镜可以是非球面的高效率透镜,也可以是普通的球透镜。

73.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1