一种铅蓄电池正极铅膏及其制备方法、铅蓄电池与流程

1.本发明涉及铅蓄电池技术领域,特别是涉及一种铅蓄电池正极铅膏及其制备方法、铅蓄电池。

背景技术:

2.铅蓄电池自1859年发明以来,至今已历经160年的发展。铅电池尽管面临着来自于新型二次电源的挑战,但是铅蓄电池仍然凭借其优异的安全性、较低的制造成本以及近乎100%的循环回收可利用等特点,在二次电源市场仍然占据着一席之地。但是使用周期短、比能量低,仍然是铅酸蓄电池十分突出的劣势。

3.铅蓄电池生产工艺中,和膏、固化工序影响着铅膏内部的化学反应进程,决定这铅蓄电池一次结构的形成。加酸、化成工序对铅蓄电池二次结构的形成影响十分明显。

4.为了延长铅蓄电池使用周期,延长电池使用寿命。人们对电池生产涉及的各关键工序均进行了诸多的研究。目前,通过提高生产过程中和膏与固化的温度,提高正极活性物质中四碱式硫酸铅的比例或者直接在和膏时添加四碱式硫酸铅,降低蓄电池正极活性物质软化的失效模式。

5.公开号为cn108878872a的专利申请公开了一种铅酸蓄电池正极铅膏及其制备方法。该正极铅膏由主料和辅料两部分组成,各组分按重量份配比如下:主料:三碱式硫酸铅(3bs)30-50、α-氧化铅粉45-60、铅粉5-10;辅料:去离子水15-20、四碱式硫酸铅(4bs)1-2、石墨0.2-1、硫酸钠0.1-0.5、导电纤维0.1-0.25、三氧化二锑0.1-0.5、硫酸亚锡0.1-0.5,通过将上述各组分混合均匀制备得到。本发明的正极铅膏能提高铅酸蓄电池的电化学性能,延长电池的使用寿命,且制备方法简单,工艺条件可控,能够降低生产成本。但其循环次数达到350次时,由其发明的正极铅膏装配的电池放电时间只在90min左右。

6.公开号为cn112290017a的专利申请公开了一种铅酸蓄电池正极铅膏及其制备方法、铅酸蓄电池,属于蓄电池技术领域,用以解决现有正极铅膏化成困难、正极活性物质的比能量、铅酸蓄电池使用寿命短的问题。上述铅酸蓄电池的正极铅膏组成按重量份计包括:铅粉1000份、稀硫酸120-140份、石墨烯3-6份、碳纤维1-3份、四碱式硫酸铅1-3份、红丹20-40份、短纤维0.6-1.5份、硫酸亚锡0.05-2份、填充剂0.1-3份、硅烷偶联剂0.2-2份和水135-160份。上述制备方法为将铅粉、石墨烯、碳纤维、四碱式硫酸铅、红丹、短纤维、硫酸亚锡和填充剂进行干混,得到干混料;将水和硅烷偶联剂充分搅拌,加入到干混料中湿混,得到湿混料;将稀硫酸缓慢加入到湿混料中搅拌,出膏,得到铅酸蓄电池正极铅膏。铅酸蓄电池正极铅膏及其制备方法、铅酸蓄电池可用于提供电能。虽然其发明实施例中的铅蓄电池的初容量高于对比例中常规电池高,但不明显,且在循环次数低于50时,其容量保持率低于常规电池的容量保持率。

技术实现要素:

7.本发明提供了一种铅蓄电池正极铅膏及其制备方法、铅蓄电池,目的是解决铅蓄

电池循环寿命偏短的问题。

8.本发明提供了一种铅蓄电池正极铅膏,包括铅粉、硫酸溶液、水和添加剂,其特征在于,以铅粉重量为100份计,所述添加剂包含有以下重量份的原料:

9.硫酸锰0.0002-0.004份,硫酸钴0.0002-0.004份,聚酯纤维0.04-0.1份,三氧化二锑0.02-0.3份,硫酸亚锡0.02-0.5份,碳材料0.02-0.2份。

10.优选的,所述碳材料为胶体石墨。

11.胶体石墨具有良好的抗氧化性以及良好的导电、导热和附着性能。胶体石墨可高度分散并吸附在活性物质表面,提高正极物质的导电性并促进正极活性物质颗粒之间的连接,在极板化成过程中提高电池化成效率。

12.优选的,所述铅粉的氧化度为75%-80%,粒径d

50

为3.0

±

0.5μm。

13.本发明还提供了一种上述铅蓄电池正极铅膏的制备方法,包括以下步骤:

14.(1)将聚酯纤维、三氧化二锑、硫酸亚锡和碳材料预混,再加入铅粉干混得到混合干粉;

15.(2)将硫酸锰、硫酸钴溶于水中制得混合溶液,再将制得的混合溶液加入到混合干粉中进行湿混;

16.(3)加入硫酸溶液,加硫酸溶液过程中控制温度不超过60℃,制得所述铅蓄电池正极铅膏;

17.优选的,步骤(2)中,混合溶液以50-150ml/min的速度加入到混合干粉中,搅拌5-15min至混合均匀。

18.优选的,步骤(3)中,以喷淋的方式加入硫酸溶液,控制加酸时间在10-15min,继续搅拌10-20min。

19.喷淋、控制时间是为了实现和膏时的均匀性以及过程中对温度的控制。

20.优选的,步骤(3)中,出膏时的温度不高于45℃。

21.本发明还提供一种铅蓄电池,包括正极板和负极板,所述的正极板使用如上述的铅蓄电池正极铅膏。

22.与现有技术相比,具有如下有益效果:

23.(1)本发明提供的铅蓄电池正极铅膏,能够显著提高铅蓄电池充放电性能,金属钴、锰离子嵌入电池活性物质晶体结构内,抑制α-pbo2的转化,同时有利于活性物质结构的保持,降低电池循环过程中的失水速率,进而提升电池深循环状态下的使用寿命。

24.(2)本发明提供的铅蓄电池正极铅膏的制备方法操作步骤简便、易于实施,符合大规模的生产。

附图说明

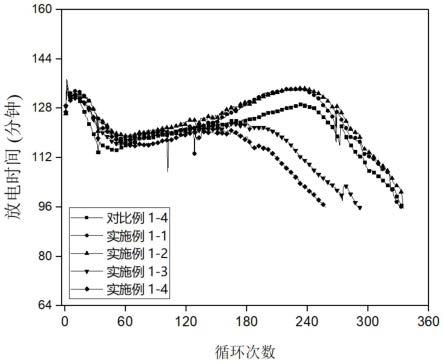

25.图1为实施例1制备得到的电池与对比例1制备得到的电池的循环性能测试图。

26.图2为实施例2制备得到的电池与对比例1制备得到的电池的循环性能测试图。

27.图3为实施例3制备得到的电池与对比例1制备得到的电池的循环性能测试图。

28.图4为对比例1的扫描电子显微镜图;a为循环测试前的扫描电子显微镜图;b为循环测试后的扫描电子显微镜图。

29.图5为实施例3的扫描电子显微镜图;a为循环测试前的扫描电子显微镜图;b为循

环测试后的扫描电子显微镜图。

具体实施方式

30.对比例1

31.(1)将表1中的聚酯纤维、三氧化二锑、硫酸亚锡、石墨经充分预混后,与铅粉一起加入和膏机内,开机搅拌5min;

32.(2)缓慢均匀加入水,继续搅拌6分钟;

33.(3)以喷淋状方式按配比均匀加入1.40g/cm3的硫酸溶液,控制时间在15min。在加入硫酸溶液的同时开启和膏机的进风机和循环冷却水,控制温度不超过60℃,硫酸加入结束后,再连续搅拌10min出膏,出膏温度为45℃,得到铅蓄电池正极铅膏。

34.(4)然后进行涂板、固化、干燥、分片、装配,电池内化成后得到铅蓄电池。

35.表1

36.序号组分以重量份计1铅粉1002硫酸溶液103水124三氧化二锑0.15硫酸亚锡0.16石墨0.27聚酯纤维0.1

37.实施例1

38.(1)将表2中的聚酯纤维、三氧化二锑、硫酸亚锡和石墨经充分预混后,与铅粉一起加入和膏机内,开机搅拌5min;

39.(2)缓慢均匀加入表2中含有硫酸钴水的溶液,继续搅拌6分钟;

40.(3)以喷淋状方式按配比均匀加入1.40g/cm3的硫酸溶液,控制时间在15min。在加入硫酸溶液的同时开启和膏机的进风机和循环冷却水,控制温度不超过60℃,硫酸溶液加入结束后,再连续搅拌10min出膏,出膏温度为45℃,得到铅蓄电池正极铅膏;

41.(4)然后进行涂板、固化、干燥、分片、装配,电池内化成后得到铅蓄电池。

42.表2

[0043][0044]

表中序号3中的组分表示含有0.0002%、0.001%、0.002%和0.004%硫酸钴的四种不同浓度的硫酸钴水溶液。

[0045]

实施例2

[0046]

(1)将表3中的聚酯纤维、三氧化二锑、硫酸亚锡和石墨经充分预混后,与铅粉一起加入和膏机内,开机搅拌5min;

[0047]

(2)缓慢均匀加入含有硫酸锰的水溶液,继续搅拌6min;

[0048]

(3)以喷淋状方式按配比均匀加入1.40g/cm3的硫酸溶液,控制时间在15min。在加入硫酸溶液的同时开启和膏机的进风机和循环冷却水,控制温度不超过60℃,硫酸溶液加入结束后,再连续搅拌10min出膏,出膏温度为45℃,得到铅蓄电池正极铅膏。

[0049]

(4)然后进行涂板、固化、干燥、分片、装配,电池内化成后得到铅蓄电池。

[0050]

表3

[0051]

[0052][0053]

表中序号3中的组分表示含有0.0005%、0.001%和0.003%硫酸锰的三种不同浓度的硫酸锰水溶液。

[0054]

实施例3

[0055]

(1)将表4中的聚酯纤维、三氧化二锑、硫酸亚锡和石墨经充分预混后,与铅粉一起加入和膏机内,开机搅拌5min;

[0056]

(2)缓慢均匀加入含有硫酸锰、硫酸钴的水溶液,继续搅拌6min;

[0057]

(3)以喷淋状方式按配比均匀加入1.40g/cm3的硫酸溶液,控制时间在15min。在加入硫酸溶液的同时开启和膏机的进风机和循环冷却水,控制温度不超过60℃,硫酸溶液加入结束后,再连续搅拌10min出膏,出膏温度为45℃,得到铅蓄电池正极铅膏。

[0058]

(4)然后进行涂板、固化、干燥、分片、装配,电池内化成后得到铅蓄电池。

[0059]

表4

[0060][0061]

表中序号3中的组分表示含有0.003%的硫酸锰和0.004%的硫酸钴的一种水溶液。

[0062]

检测例

[0063]

将配制好的密度为1.252

±

0.002g/cm3的电解液冷却至10℃左右后,注入6-dzf-20ah半成品蓄电池中,并充电(四充三放,充电量8.7c)制成新品电池。

[0064]

成品电池分两批,分别进行解剖分析及循环寿命测试。每一批电池与电池配方对

应关系见下表5。

[0065]

表5

[0066]

序号电池编号说明1对比例1-1对比例1极板化成所得对比电池,为实施例3的对比例2对比例1-2对比例1极板化成所得对比电池,为实施例3的对比例3对比例1-3对比例1极板化成所得对比电池,为实施例2的对比例4对比例1-4对比例1极板化成所得对比电池,为实施例1的对比例5实施例1-1实施例1极板化成所得对比电池,含0.0002%硫酸钴6实施例1-2实施例1极板化成所得对比电池,含0.001%硫酸钴7实施例1-3实施例1极板化成所得对比电池,含0.002%硫酸钴8实施例1-4实施例1极板化成所得对比电池,含0.004%硫酸钴9实施例2-1实施例2极板化成所得对比电池,含0.0005%硫酸锰10实施例2-2实施例2极板化成所得对比电池,含0.001%硫酸锰11实施例2-3实施例2极板化成所得对比电池,含0.003%硫酸锰12实施例3-1实施例3极板化成所得对比电池,含0.003%硫酸锰和0.004%硫酸钴13实施例3-2实施例3极板化成所得对比电池,含0.003%硫酸锰和0.004%硫酸钴

[0067]

电池寿命测试。

[0068]

电池循环充放电寿命测试按照10a放电至1.75v/单格,10a充电4h,控制充电电压2.46v/单格进行,当电池放时间连续三次低于96min时,认为电池失效,终止电池寿命测试。测试结果如图1-3所示。

[0069]

电池寿命测试中,对比例1电池与实施例1-实施例3中电池,按照10a放电至1.75v/单格,10a充电4h,控制充电电压2.46v/单格进行100%dod测试。

[0070]

图1为不同硫酸钴含量电循环寿命测试结果,对比电池(对比例1-4)循环寿命335次,0.0002%硫酸钴实验电池循环寿命334次、0.001%硫酸钴电池实验电池循环寿命335次、0.002%硫酸钴实验电池循环寿命321次、0.004%硫酸钴实验电池循环寿命258次。当硫酸钴含量增加至0.001%后电池寿命出现了降低。

[0071]

图2为为不同硫酸锰含量电循环寿命测试结果,对比电池(对比例1-3)循环寿命321次,0.0005%硫酸锰实验电池循环寿命307次、0.001%硫酸钴电池实验电池循环寿命295次、0.003%硫酸钴实验电池循环寿命293次。硫酸锰的加入使得电池寿命由321次降低至293次。

[0072]

图3为0.003%硫酸锰与0.004%硫酸钴含量的实验电循环寿命测试结果,对比电池(对比例1-1、对比例1-2)循环寿命330次、335次,实验电池(实施例3-1、实施例3-2)循环寿命370次、387次。随着硫酸锰与硫酸钴两种物质同步引入电池电化学反应体系后,电池循环寿命得到了延长。

[0073]

物相分析。

[0074]

将对比例1实施例1-实施例3新品电池进行解剖,取出正极板进行清洗处理,待极板内电解液洗出后进行干燥处理,将干燥后的活性物质充分研磨过300目筛子,采用x射线衍射仪(xrd)对活性物质表征,并计算活性物质β-pbo2晶体尺寸的大小;电池循环充放电寿命测试结束后,对电池称重计算电池失水速率,然后进行解剖并按照新品电池xrd测试要求,对电池活性物质进行测试表征,计算循环寿命后活性物质β-pbo2的晶体尺寸,结果如表

6所示。

[0075]

表6

[0076][0077][0078]

新品电池xrd测试结果表明,对比例电池正极中α-pbo2含量在22.5%-23.3%,α-pbo2/β-pbo2在0.296-0.307的范围,活性物质β-pbo2的晶体尺寸当硫酸锰与硫酸钴加入后,新品电池物相组成未发生变化,β-pbo2的晶体尺寸与对比电池相接近。认为各元素的引入未引起新品电池活性物质的明显变化。电池循环寿命测试失效后,对失效进行了xrd分析。由表可知,硫酸钴的引入引起了电池失水的增加,由0.218-0.225g/次增加至0.384g/次;同样对于硫酸锰实验,电池失水由0.218-0.225g/次增加至0.235g/次。同时,结果表明单一的钴或者锰离子的引入在电池连续充放电测试中会引起电池正极活性物质β-pbo2的晶体尺寸增大。当硫酸锰与硫酸钴同步加入电解液后电池失水速率对比单一离子出现了降低,其结果与对比电池相当;另外,正极活性物质β-pbo2的晶体尺寸也比单一离子加入时出现了降低。

[0079]

将对比例1和实施例3循环前后的电池进行解剖,取出正极板进行清洗处理,待极板内电解液洗出后进行干燥处理。将干燥后极板进行取样,然后采用扫描电子显微镜(sem)观察活性物质的形态结构。如图4和图5的结果表明,当硫酸锰与硫酸钴同步加入电解液后电池循环过程中活性物质的形态结构由细颗粒状演变为细纤维堆积的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1