一种压板扣合结构及使用该压板扣合结构的电源连接器的制作方法

1.本发明属于连接器技术领域,特别涉及一种压板扣合结构及使用该压板扣合结构的电源连接器。

背景技术:

2.对于通讯领域电源连接器,工厂做线类连接器,常采用定位弹簧结构。使用时,接触件压接线缆后插入连接器内部,由定位弹簧固定接触件。压板和绝缘体起固定接触件及定位弹簧的作用,压板和绝缘体两者之间需要很强的保持力。目前常用的压板扣合结构有两种,一种是刺破式卡扣结构,如图1,包括压板01、绝缘体02及安装在二者之间的定位弹簧03,其压板01上有卡扣04,在压板在强装入绝缘体时,卡扣将绝缘体壁撑开,卡扣04滑入绝缘体的卡槽05内,起到压板的强装固定。另外一种是弹性卡爪结构,如图2,包括压板001、绝缘体002及安装在二者之间的定位弹簧003,其特点为压板上有弹爪004,绝缘体内壁设有对应卡槽005。在压板装入绝缘体时,绝缘体壁不动,弹爪变形,卡住绝缘体的卡槽,实现压板的固定。

3.弹性卡爪结构的缺点是:

①

弹爪装入时变形量大,容易发生断裂问题,零件厂家生产时,如果成型参数不当,会导致弹爪脆断(即达不到设计的弯曲角度,弹爪根部发生断裂),且弹性结构尺寸超差风险较大,不利于生产。

②

生产现场操作不当,弹爪有断裂风险。并且弹爪装入时手感较差,装配效率低,没有明显到位提示,装配完成后,需100%检验是否所有弹爪入槽,检验弹爪是否断裂,生产效率低。

③

弹性卡爪结构保持力有限。

④

弹爪在产品宽度方向及高度方向需较大空间,以实现弹爪的弹性变形位移,及足够的力臂长度支持,保证变形时不会断裂,占用产品空间较大。

4.刺破式卡扣结构的缺点是:刺破式卡扣结构靠绝缘体侧壁撑开强行挤入;卡扣高度过高时容易造成装配困难,出现绝缘体侧壁受力过大断裂、变形的风险;卡扣高度过低时,结合绝缘体与压板之间的间隙,各特征公差,卡扣干涉量过低,多次发生压板保持力不足、脱出问题,极容易出现质量问题。

技术实现要素:

5.为解决现有技术问题,本发明提出一种压板扣合结构及使用该压板扣合结构的电源连接器,既满足了卡扣与绝缘体之间保持力要求,又使得装配时单侧结构变形量不会过大,从而避免造成开裂、变形等风险。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现。依据本发明提出的一种电源连接器的压板扣合结构,包括压板和绝缘体,压板的侧部设有卡扣,绝缘体与压板对应的侧部设有卡槽,压板上设有形变槽,形变槽位于卡扣形变方向,以使卡扣形成一个两端固定于压板上的悬臂梁,卡扣具有与卡槽挡止配合的凸起,形变槽用于在卡扣受到绝缘体反馈的扣合力时供卡扣朝形变槽内部变形。

7.有益效果是:在压板向绝缘体内强装时,绝缘体外壁及压板的卡扣均可以同时发

生弹性变形,在此基础上,则可以设计较大的卡扣干涉量,如把凸起的高度设置得更高,既可以获取压板与绝缘体之间更大的保持力,又满足了装配时单侧结构变形量不会过大,避免造成开裂变形等风险。

8.进一步的,悬臂梁上与压板固定相连的两端连线与压板的扣合方向垂直。

9.有益效果是:现有技术中,悬臂梁式的弹爪的固定端是在压板的扣合方向上,因此弹爪需要更大的活动空间以实现弹爪的弹性变形位移,而将卡扣的固定端设置在垂直于压板扣合方向上,则降低了卡扣所需的锁紧空间。

10.进一步的,形变槽沿压板的安装方向贯穿开设,或者,以压板的安装方向为前方,则形变槽的后端敞开、前端封闭。

11.本发明还提出一种电源连接器,包括相扣合的压板和绝缘体,压板与绝缘体之间安装有接触件,压板的侧部设有卡扣,绝缘体与压板对应的侧部设有卡槽,压板上设有形变槽,形变槽位于卡扣形变方向,以使卡扣形成一个两端固定于压板上的悬臂梁,卡扣具有与卡槽挡止配合的凸起,形变槽用于在卡扣受到绝缘体反馈的扣合力时供卡扣朝形变槽内部变形。

12.有益效果是:在压板向绝缘体内强装时,绝缘体外壁及压板的卡扣均可以同时发生弹性变形,在此基础上,则可以设计较大的卡扣干涉量,即能把凸起的高度设置得更高,既满足了卡扣与绝缘体之间保持力要求,又满足了装配时单侧结构变形量不会过大,避免造成开裂变形等风险。

13.进一步的,悬臂梁上与压板固定相连的两端连线与压板的扣合方向垂直。有益效果是:现有技术中,悬臂梁式的弹爪的固定端是在压板的扣合方向上,因此弹爪需要更大的活动空间以实现弹爪的弹性变形位移,而将卡扣的固定端设置在垂直于压板扣合方向上,则降低了卡扣所需的锁紧空间。

14.进一步的,形变槽沿压板的安装方向贯穿开设,或者,以压板的安装方向为前方,则形变槽的前端封闭、后端敞开。

15.综上,本发明中的压板和绝缘体能同时吸收扣合部位形变量,相比于现有刺破式卡扣结构而言,很好的解决了刺破式卡扣结构干涉量不易控制的难题,避免压板脱出、应力集中、绝缘体断裂等问题,并且可以获取更大的压板保持力。相比于弹性卡爪结构,本发明能避免成型难题,避免压板装配不到位、装配断裂的问题,避免生产过程中需多次检验导致的生产效率低下的问题,并且获取更大的压板保持力,提高了产品的市场竞争力。

16.上述说明仅是本发明技术方案的概述,为了能更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

17.图1是现有压板扣合结构中采用刺破式卡扣结构的示意图。

18.图2是现有压板扣合结构中采用弹性卡爪结构的示意图。

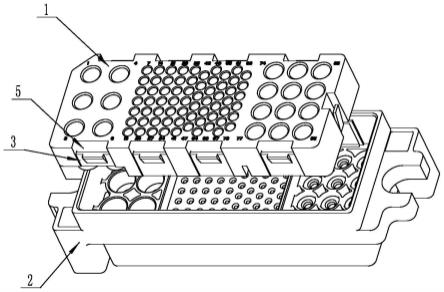

19.图3至图4是本发明压板扣合结构的结构示意图。

20.图5是本发明压板扣合结构的压板俯视图。

21.图6是本发明压板扣合结构的纵向剖面示意图。

22.图7是本发明压板扣合结构中的压板与绝缘体扣合完成后的示意图。

具体实施方式

23.以下结合附图及较佳实施例,对本发明的技术方案作进一步说明。

24.一种电源连接器的压板扣合结构的实施例:

25.如图3至图7,压板扣合结构包括相互扣合的压板1和绝缘体2,压板1的侧部设有卡扣3,绝缘体2的内壁设有与卡扣配合卡槽4,压板1上设有位于卡扣3内侧的形变槽5,以使卡扣形成一个两端固定于压板上的悬臂梁31,卡扣3的外侧具有与卡槽4在压板安装后沿前后方向挡止配合的凸起32,形变槽5用于在卡扣3受到绝缘体反馈的扣合力时供卡扣3朝形变槽内部变形。因此,在压板1向绝缘体2内强装时,绝缘体的外壁及压板卡扣部位可以同时发生弹性变形,在此基础上,可以设计较大的卡扣干涉量,例如将卡扣的高度设置得更高,既满足了卡扣与绝缘体之间保持力要求,又使得装配时任一单侧结构变形量不会过大,避免造成绝缘体或卡扣的开裂变形等风险。其次,若保持原有凸起高度,则由于本发明能使得卡扣变形量比原先少很多,能从根本上杜绝卡扣断裂问题。

26.本实施例中,每个悬臂梁31上与压板固定相连的两端连线与压板的扣合方向垂直,即卡扣的固定端连线沿卡扣的宽度方向延伸,该宽度方向垂直于压板装卸于绝缘体时的前后方向,相比现有一端固定、一端活动的弹爪而言能有效降低卡扣锁紧过程中所需要的运动空间;具体而言,结合图2,其弹爪004一端为固定端、另一端为活动端,该弹爪使得其活动端在锁紧过程中的所需运动空间较大,连接器产品需要预留更大的空间来供弹爪的活动端变形位移,弹爪也需要足够长的力臂长度才能保证较强的锁紧力,并避免弹性卡爪变形时不会断裂;而本发明中的卡扣为两端固定,力臂可以设计得比较短就能保证足够的锁紧力,并且卡扣在锁紧变形时所需的运动空间明显较小,有利于连接器产品的小型化设计。

27.本实施例中,形变槽5可以沿压板1的安装方向贯穿开设,或者,形变槽5的后端敞开、前端封闭,凸起32靠近卡扣的后方设置,以利于压板强装过程中卡扣受力后的变形。

28.电源连接器实施例:

29.电源连接器,包括压板扣合结构,该压板扣合结构与上述一种电源连接器的压板扣合结构实施例中的压板扣合结构结构相同,不再赘述;压板与绝缘体扣合后形成图7所示的状态,定位弹簧6安装在压板与绝缘体之间,接触件设于压板与绝缘体之间,并通过定位弹簧定位,接触件可以是电源接触件或者是电源接触件与信号接触件混装。本实施例中,电源连接器为d85系列连接器,但其它实施例中,压板扣合结构也可以应用于其它系列连接器。

30.以上所述,仅是本发明的较佳实施例而已,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1