高机械强度烧结钕铁硼磁体及其制备方法与流程

1.本发明属于永磁材料技术领域,特别涉及一种高机械强度烧结钕铁硼磁体的制备方法,还涉及由该制备方法制得的高机械强度烧结钕铁硼磁体。

背景技术:

2.烧结ndfeb磁体属于第三代稀土永磁材料,与其他类型永磁材料相比,具有磁性能高,价格低等突出优点,使得其开发和应用得到了超常规的发展,目前综合磁性能已达到较高水平,应用已涉及国民经济的各个领域,特别是在新能源汽车、永磁电机、风力发电、航空航天等领域有着广泛的应用。

3.但是,由于使用环境和条件的不同,永磁体除了有磁性能要求外,还有对力学性能有一定的要求。例如,有些磁体在高速转动机械中应用,需要经受很大的离心力,或在振动环境或在承受极高加速度条件下的应用,或者在安装磁体时,受到应力的作用,磁体存在剥落、掉边、掉角或开裂等可能,这会对磁体的正常使用产生影响,因此,开发一种高机械强度,特别是高强度高韧性的永磁体,对我国稀土永磁材料的开发应用具有十分重要的意义。

4.申请号为201410762526.3的中国专利申请公开了一种高强韧烧结钕铁硼磁体及其制备方法,其通过在多主相钕铁硼磁粉中添加纳米氟化镧以及纳米碳化铪,达到了细化主相晶粒、重构晶界相的效果,得到具高强韧性的钕铁硼磁体,但该方案中纳米粉添加量高,不具备成本优势,不利于大规模生产。

5.申请号为202010843895.0的中国专利申请公开了一种高性能烧结钕铁硼磁体及其制备方法,其通过在钕铁硼磁粉中添加辅合金,辅合金的主要成分为重稀土合金以及碳纳米管,在获得较高磁性能的基础上,显著提高了磁体的强韧性。然而,重稀土元素储量有限,价格昂贵,此外碳纳米管同样成本较高,难以进行大规模生产。

6.申请号为202011411796.1的中国专利申请公开了一种钕铁硼永磁铁的制备方法,其通过在钕铁硼磁粉中添加四氧化三铁粉末、纳米改性硅化钒,获得了硬度高、不易氧化腐蚀、使用寿命长的钕铁硼磁体,然而,纳米改性硅化钒的制备过程较复杂,制备周期长,并且磁体磁性能较差,实际应用效果较差。

7.申请号为201510706148.1的中国专利申请公开了一种高抗裂度、高矫顽力的多主相ndfeb型永磁体及其制备方法,其通过采用通过不同成分且大小不同的主相颗粒以不同的体积分数进行混合,从而制备除大块磁体,不出现裂纹,提高了磁体的抗压强度,并具有高矫顽力和高磁能积。但该方案工序繁琐,制备周期长,且大量使用了重稀土元素,成本高昂,不利于大规模生产。

8.综上可知,目前针对烧结钕铁硼磁体机械强度的改进方案存在成本高,制备工艺复杂的问题。

技术实现要素:

9.有鉴于此,本发明有必要提供一种高机械强度烧结钕铁硼磁体的制备方法,通过

将成分不同、平均粒度不同但性能相近的磁粉进行配比,使粗粉和细粉合理搭配,提高压坯密实度,结合烧结和回火热处理后,使得得到的钕铁硼磁体具有优异的韧性、抗弯强度和断裂韧性。

10.为了实现上述目的,本发明采用以下技术方案:

11.本发明提供了一种高机械强度烧结钕铁硼磁体的制备方法,包括以下步骤:

12.提供磁性能差异不超过5%的三种以上磁粉,所述磁粉的成分不同且平均粒度不同;

13.混合所述磁粉,获得混合磁粉;

14.成型所述混合磁粉,获得压坯;

15.将所述压坯经烧结和回火热处理,制得高机械强度钕铁硼磁体。

16.进一步方案,所述磁粉的制备,具体为:

17.真空熔炼获得组成成分不同的ndfeb永磁合金;

18.氢破碎所述ndfeb永磁合金,获得氢破碎粉;

19.在不同分选轮转速下依次对所述氢破碎粉进行气流磨粉碎,获得成分不同且平均粒度不同的磁粉。

20.进一步方案,所述ndfeb永磁合金的组成成分通式为:re

x

fe

1-x-y-zmybz

,其中,re为pr、nd、dy、tb、ho中的至少一种,m为al、cu、ga、co、zr中的至少一种,28.5%≤x≤31.5%,0.2%≤y≤2%,0.95%≤z≤1.1%。

21.进一步方案,所述氢破碎的工艺为:将所述ndfeb永磁合金在室温下饱和吸氢,并于500-600℃下脱氢,制成所述氢破碎粉。

22.进一步方案,所述磁粉为四种,四种磁粉的平均粒度分别为c1 1.5-2.0μm、c2 2.0-2.5μm、c3 2.5-3.0μm、c4 3.0-3.5μm。

23.进一步方案,所述混合磁粉中,各磁粉的质量占比满足:20%<c1《30%,20%《c2《30%,20%《c3《25%,20%《c4《25%。

24.进一步方案,所述获得压坯的步骤具体为:将所述混合磁粉经取向成型和等静压处理,即得所述压坯;

25.其中,所述取向成型的磁场强度不低于1.5t,所述等静压的压力不低于200mpa。

26.进一步方案,所述烧结为真空烧结,所述真空烧结的温度为1020-1080℃,保温时间为3-5h。

27.进一步方案,所述回火热处理为两级回火处理,其中,一级回火处理的温度为850-950℃,保温时间为3-5h;二级回火处理的温度为460-520℃,保温时间为3-5h。

28.本发明进一步提供了一种高机械强度烧结钕铁硼磁体,采用如前任一项所述的制备方法制得。

29.与现有技术相比,本发明具有以下有益效果:

30.本发明将成分不同、平均粒度不同但磁性能相近的磁粉按照不同的比例混合,合理调控粗粉与细粉的量,使得细粉填充在粗粉堆积产生的空隙中,提高压坯密实度,经烧结及时效处理后,得到成分均匀、性能优异,且具有高机械强度的烧结钕铁硼永磁体,本发明中制得的烧结钕铁硼磁体的冲击韧性不低于55kj

·

m-2

、抗弯强度不低430mpa、断裂韧性不低于4.1mpa

·m1/2

。

31.本发明中的制备方法大大提高了烧结钕铁硼永磁体的力学性能,且工艺简单、成本较低,扩展了钕铁硼永磁体的使用范围,适用于大规模生产,经济潜力巨大。

具体实施方式

32.下面详细描述本发明的实施例,下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

34.本发明第一方面提供了一种高机械强度烧结钕铁硼磁体的制备方法,其主要步骤有:

35.制备磁粉

36.具体的说,本发明中提供三种以上的磁粉,所述的磁粉成分不同且平均粒度(均指d50)不同,并且磁性能相近,本文中的磁性能相近指的是将磁粉分别经过相同的烧结及回火工艺制备的磁体的各项磁性能的差异不超过5%,这里的磁性能主要包括剩磁、矫顽力和磁能积。本发明中磁粉的成分不同从而合理调控各稀土元素的使用量,通过设计磁性能相近保证混合后烧结制备的大块磁体在各位置处性能相近,保证磁体性能的均匀性。

37.进一步的,磁粉的制备可以采用本领域中的常规工艺,没有特别的限定,根据本发明的实施例,通过真空熔炼不同成分的ndfeb永磁合金,然后对其进行氢破碎,获得氢破碎粉,最后再不同分选轮转速下依次对氢破碎粉进行粉碎(如气流磨等),从而获得成分不同、平均粒度不同的磁粉;在本发明的一些具体的实施例中,具体的工艺为将ndfeb永磁合金在室温下饱和吸氢,并于500-600℃下脱氢后,制成所述氢破碎粉,最后通过粉碎,获得平均粒度不同且成分不同的磁粉。进一步的,ndfeb永磁合金的组成通式为re

x

fe

1-x-y-zmybz

,其中,re为pr、nd、dy、tb、ho中的至少一种,m为al、cu、ga、co、zr中的至少一种,28.5%≤x≤31.5%,0.2%≤y≤2%,0.95%≤z≤1.1%,通过选择不同的元素以及元素之间的比例关系,实现不同组成成分的ndfeb永磁合金的选择。

38.进一步的,在本发明的一些具体的实施例中,所述的磁粉为四种,四种磁粉的平均粒度分别为c1 1.5-2.0μm、c2 2.0-2.5μm、c3 2.5-3.0μm、c4 3.0-3.5μm,其中,c1-c4在本发明中仅作为分类标记,使得磁粉的种类更便于区分,而不具有任何的限制性意义。

39.制备混合磁粉

40.将前述获得的磁粉混合均匀,其混合的方式没有特别的限定,只要能够实现混合均匀的目的即可。需要说明的是,通过对磁粉的组成以及配比进行调整,能够实现对磁体成分的调控,从而使得机械性能的提升效果明显;具体的说,通过调整磁粉的比例关系,使得调整后压坯粒度小,填充在粗颗粒间,提高了堆积率,使得压坯更易烧结致密化,在本发明的一些具体的实施例中,混合磁粉中,各磁粉的质量占比满足:20%<c1《30%,20%《c2《30%,20%《c3《25%,20%《c4《25%。

41.制备压坯

42.压坯的制备没有特别的限定,采用本领域中常规的工艺即可,在磁场中取向成型后等静压处理即可。根据本发明的实施例,将混合磁粉在强度不低于1.5t的磁场中取向成

型后,在压力不低于200mpa的条件下进行等静压处理,制得压坯。由于磁粉的成分不同且平均粒度不同,使得细粉填充在粗粉堆积产生的空隙中,从而提高压坯的密实度。

43.制备成品磁体

44.将压坯经过烧结和时效处理,从而制得成品磁体。根据本发明的实施例,将压坯于1020-1080℃保温3-5h进行真空烧结,然后进行回火处理,在本发明的实施例中,优选两级回火处理,其中,一级回火处理的温度为850-950℃,保温时间为3-5h;二级回火处理的温度为460-520℃,保温时间为3-5h。可以理解的是,烧结以及时效处理均为钕铁硼磁体制备工艺中的常规工艺,本发明中实施例所述的具体工艺仅为示例,具体的工艺参数等,可根据实际情况进行调整。

45.本发明第二方面公开了一种高机械强度烧结钕铁硼磁体,其采用本发明第一方面所述的制备方法制得,其具有优异的机械强度,冲击韧性不低于55kj

·

m-2

、抗弯强度不低430mpa、断裂韧性不低于4.1mpa

·m1/2

,并且磁性能优异。

46.下面通过具体实施例对本发明进行说明,需要说明的是,下面的具体实施例仅仅是用于说明的目的,而不以任何方式限制本发明的范围,另外,如无特别说明,未具体记载条件或者步骤的方法均为常规方法,所采用的试剂和材料均可从商业途径获得。

47.对比例1

48.s1、真空速凝熔炼(pr,nd)

30.5

fe

66.72

co1cu

0.2

al

0.2

ga

0.2

zr

0.2b0.98

(wt.%)合金,在室温下饱和吸氢,并于550℃下脱氢制得氢破碎粉;经气流磨粉碎后,获得平均粒度为1.7μm的细粉c1;

49.s2、将细粉c1置于磁场强度为1.8t的磁场中取向成型,真空封装后进行215mpa等静压处理,获得压坯;

50.s3、将压坯在1060℃保温3h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间2h,制得成品磁体。

51.对比例2

52.s1、真空速凝熔炼(pr,nd)

30.7

fe

66.72

co1ga

0.4

zr

0.2b0.98

(wt.%)合金,在室温下饱和吸氢,并于550℃下脱氢制得氢破碎粉,经气流磨粉碎后,获得平均粒度为2.2μm的细粉c2;

53.s2、将细粉c2置于磁场强度为1.9t的磁场中取向成型,真空封装后进行210mpa等静压处理,获得压坯;

54.s3、将压坯在1060℃保温3h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间2h,制得成品磁体。

55.对比例3

56.s1、真空速凝熔炼(pr,nd)

31

fe

66.42

co1cu

0.4

al

0.4b0.98

(wt.%)合金,在室温下饱和吸氢,并于550℃下脱氢制得氢破碎粉;经气流磨粉碎后,获得平均粒度为2.8μm的细粉c3;

57.s2、将细粉c3置于磁场强度为2.0t的磁场中取向成型,真空封装后进行220mpa等静压处理,获得压坯;

58.s3、将压坯在1060℃保温3h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间2h,制得成品磁体。

59.对比例4

60.s1、真空速凝熔炼(pr,nd)

31

fe

66.42

co1cu

0.3

al

0.3b0.98

(wt.%)合金,在室温下饱和吸

氢,并于550℃下脱氢制得氢破碎粉;经气流磨粉碎后,获得平均粒度为3.2μm的细粉c4;

61.s2、将细粉c4置于磁场强度为2.1t的磁场中取向成型,真空封装后进行225mpa等静压处理,获得压坯;

62.s3、将压坯在1060℃保温3h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间2h,制得成品磁体。

63.实施例1

64.s1、取对比例1-对比例4中制得的细粉c1、c2、c3和c4进行混合,获得混合磁粉,其中,混合磁粉中各细粉的质量占比分别为:c1=25%,c2=27%,c3=24%,c4=24%;

65.s2、将混合磁粉置于磁场强度为2.0t的磁场中取向成型,真空封装后进行225mpa冷等静压处理,获得压坯;

66.s3、将压坯在1060℃保温3h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间2h,制得成品磁体。

67.实施例2

68.s1、取对比例1-对比例4中制得的细粉c1、c2、c3和c4进行混合,获得混合磁粉,其中,混合磁粉中各细粉的质量占比分别为:c1=29%,c2=25%,c3=23%,c4=23%;

69.s2、将混合磁粉置于磁场强度为2.1t的磁场中取向成型,真空封装后进行220mpa冷等静压处理,获得压坯;

70.s3、将压坯在1055℃保温5h,然后进行二级热处理,其中,第一级热处理温度为900℃、保温时间3h,第二级热处理温度为500℃,保温时间4h,制得成品磁体。

71.实施例3

72.s1、取对比例1-对比例4中制得的细粉c1、c2、c3和c4进行混合,获得混合磁粉,其中,混合磁粉中各细粉的质量占比分别为:c1=25%,c2=29%,c3=24%,c4=22%;

73.s2、将混合磁粉置于磁场强度为2.3t的磁场中取向成型,真空封装后进行205mpa冷等静压处理,获得压坯;

74.s3、将压坯在1065℃保温4h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间3h,制得成品磁体。

75.实施例4

76.s1、取对比例1-对比例4中制得的细粉c1、c2、c3和c4进行混合,获得混合磁粉,其中,混合磁粉中各细粉的质量占比分别为:c1=28%,c2=27%,c3=24%,c4=21%;

77.s2、将混合磁粉置于磁场强度为2.2t的磁场中取向成型,真空封装后进行225mpa冷等静压处理,获得压坯;

78.s3、将压坯在1045℃保温4h,然后进行二级热处理,其中,第一级热处理温度为900℃,保温时间3h,第二级热处理温度为500℃,保温时间3h,制得成品磁体。

79.测试例

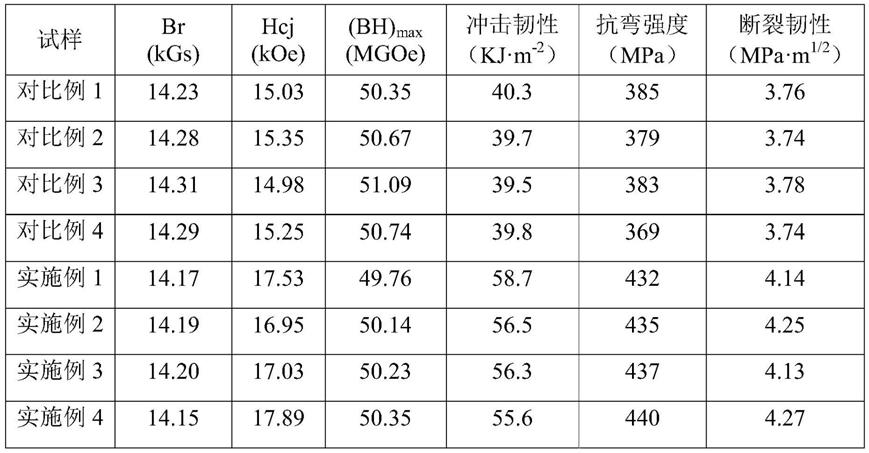

80.按照gb/t 3217-2013、gb/t 1817-2017、gb/t 31967.2-2015规定的方法分别测试了实施例和对比例中成品磁体的磁性能和主要力学性能,结果见表1。

81.表1成品磁体性能测试结果

[0082][0083]

通过表1中测试结果可以看出,本发明实施例中获得的钕铁硼磁体的磁性能、冲击韧性、抗弯强度和断裂韧性显著高于对比例中的磁体,力学性能更加优异。

[0084]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0085]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1