一种富含纳米孔的纤维素膜、制备方法和应用

1.本发明属于纤维素膜技术领域,具体涉及一种富含纳米孔的纤维素膜、制备方法和应用。

背景技术:

2.膜是具有选择性分离功能的材料,在某种推动力作用下,利用膜的选择性分离可实现不同组分的分离、纯化和浓缩。膜技术在电池隔膜、水处理、生化制药、食品制造、石油化工、医疗卫生等领域占据着不可替代的地位。

3.目前,锂离子电池常用的隔膜为聚烯烃类隔膜,其孔径可控性好,强度高,厚度可控,但聚烯烃类隔膜浸润性差,内阻大,且是来自于不可再生的石油的衍生品,制造成本高。此外,玻璃纤维隔膜由于其内阻低、电解质润湿性高,也是电池中常用的隔膜之一,但玻璃纤维隔膜的空隙来自于由于堆叠纤维的孔隙太大而不能阻止金属阳极枝晶的生长。除此之外,玻璃材料的脆性,使得玻璃纤维隔膜难以忍受电池运行过程中由于电极体积变化而引起的内部应力,易于被电极产生的枝晶穿透而遭到破坏,导致电池短路,降低池寿命,且制造成本高。

4.此外,电池电解液中离子水解和副反应的发生,导致隔膜所处环境并不总是中性,如铅酸电池的电解液为强酸性,镍氢电池的电解液为强碱性,水系电池中副反应析氢反应是不可避免的,这导致电解质与电极表面界面的局部ph变化。这种强酸强碱的环境会对隔膜造成腐蚀,因此一个理想的电池隔膜应具有较高的机械强度来抵抗应力,合适的孔径来通过离子并能阻塞枝晶,在较宽的ph窗口内具有良好的化学稳定性,对于水系电池还需要优越的亲水性来匹配水电解质。

5.公开号为cn108448028a的专利申请公开了一种新的锂离子电池隔膜及其制备方法,将纳米纤维素膜和无机颗粒形成的陶瓷膜复合在一起,提高了隔膜的强度,可阻碍锂枝晶的生长。但未指出该隔膜的亲水性,这决定其能否适用于水系电池。现有水系电池隔膜技术中,大多致力于利用涂覆、分子链改性等方法改善水系电池隔膜的亲水性。公开号为cn110707268a专利申请公开了一种新的水系电池隔膜,将sio

2-聚合物纤维化,并交互成膜,但这也是在解决隔膜亲水性问题。这些技术无一例外,都未曾提到利用膜结构提高强度、同时具有阻碍枝晶生长上的作用。

6.公开号为cn108822315b的专利申请公开了一种高强透明疏水性纤维素纳米膜及其制备方法,具体公开了以天然纤维素为原料,首先通过甲酸水解纤维素原料,分离出的纤维素固体依次经过溶剂置换、机械处理和干燥成型,获得所述高强透明疏水性纤维素纳米膜。其制备的纤维素膜性质优异,结构密实、强度高、透明度高,但纤维素表面发生分子重排和重结晶,很难应用于电池隔膜,还存在改进空间。

7.综上所述,需要开发一种具有较高的机械强度和合适的孔径的电池隔膜。

技术实现要素:

8.针对现有技术的以上缺陷或改进需求,本发明提供了一种富含纳米孔的纤维素膜、制备方法以及应用,该纤维素膜由二维纤维素纳米片自组装而成以形成多层层叠结构,且具有贯穿整体的纳米级孔道,其可作为电池隔膜,尤其适用于水系电池,并且该膜的制备方法简单,能解决现有技术中电池隔膜耐腐蚀性差、强度低、孔隙大的问题,最终能提高电池寿命,且更加环保。

9.为实现上述目的,按照本发明的一个方面,提供一种富含纳米孔的纤维素膜,包括若干层层堆叠的结构单元和贯穿整个纤维素膜的纳米级孔道,所述结构单元为二维纤维素纳米片。

10.进一步的,所述结构单元厚度不大于20nm,相邻层相互之间通过分子间作用力实现层层堆叠。

11.进一步的,所述贯穿整个纤维素膜的纳米级孔道的孔径为5nm~100nm。

12.进一步的,所述纤维素膜的结构单元数量大于50层,整个纤维素膜的总厚度为1μm~100μm。

13.进一步的,所述的二维纤维素纳米片呈二维平面结构,其由纯天然纤维素纳米纤维彼此之间通过氢键自组装而成,所述纯天然纤维素纳米纤维包括毛竹、慈竹、云杉、冷杉、红松、杨木、高粱秆、玉米秆、桑皮、雁皮、稻草、麦草、芦苇、棉花、棉短绒、红麻、黄麻、亚麻、香蕉叶、龙舌兰麻、龙须草、咸水草、甘蔗渣中的一种或多种。

14.按照本发明的第二个方面,还提供一种富含纳米孔的纤维素膜的制备方法,包括以下步骤:

15.(1)将二维纤维素纳米片分散在溶剂中得到分散液;

16.(2)通过成膜方法驱动分散液中的二维纤维素纳米片进行自组装获得湿膜;

17.(3)将湿膜干燥去除溶剂,使得二维纤维素纳米纤维自收缩而在纤维素膜中自发形成纳米级的结构孔,该纳米级的结构孔贯穿整个纤维素膜。

18.进一步的,步骤(2)中,所述成膜方法包括真空过滤法、热压法、冷压法、相转化法和冷冻干燥法中的至少一种。

19.进一步的,所述溶剂包括水、甲醇、乙醇、丙醇、异丙醇、叔丁醇、丙酮和丁酮中的至少一种。

20.按照本发明的第三个方面,还提供如上所述的富含纳米孔的纤维素膜的应用,其用作滤膜、纳滤膜、隔膜或者渗透膜。

21.进一步的,将其用于电子器件中的隔膜,所述电子器件包括锂离子电池、钠离子电池、锌离子电池、钾离子电池、铝离子电池和镁离子电池,还包括碳电容器、混合离子电池和混合超电容器。

22.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

23.(1)本发明的富含纳米孔的纤维素膜结构独特,为层层堆叠的层级结构,由二维纤维素纳米片自组装而成,具有贯穿整个膜的多个纳米级孔道,纳米级孔道分布均匀。本发明的纤维素膜由于取自植物纤维,其富含氢键,具有良好的亲水性。此外,其还表现出高机械强度,耐酸碱,高离子电导率的性能。并且,整个纤维素膜厚度为1μm~100μm,且厚度可调,

这种超薄的厚度有利于提高电池的体积比容量。制备本发明的富含纳米级的纤维素膜的原料丰富、成本低廉、制备过程简单、环境友好、安全无毒。

24.(2)本发明的富含纳米孔纤维素膜的应用场景广泛,不仅可以独立使用,还可作为基底与其他材料复合使用。可以用作滤膜、纳滤膜、隔膜或者渗透膜。本发明的纤维素膜可用作各种电池的隔膜,在水系电池、非中性环境,如强酸性的铅酸电池、强碱性的镍氢电池中也能很好的工作。

附图说明

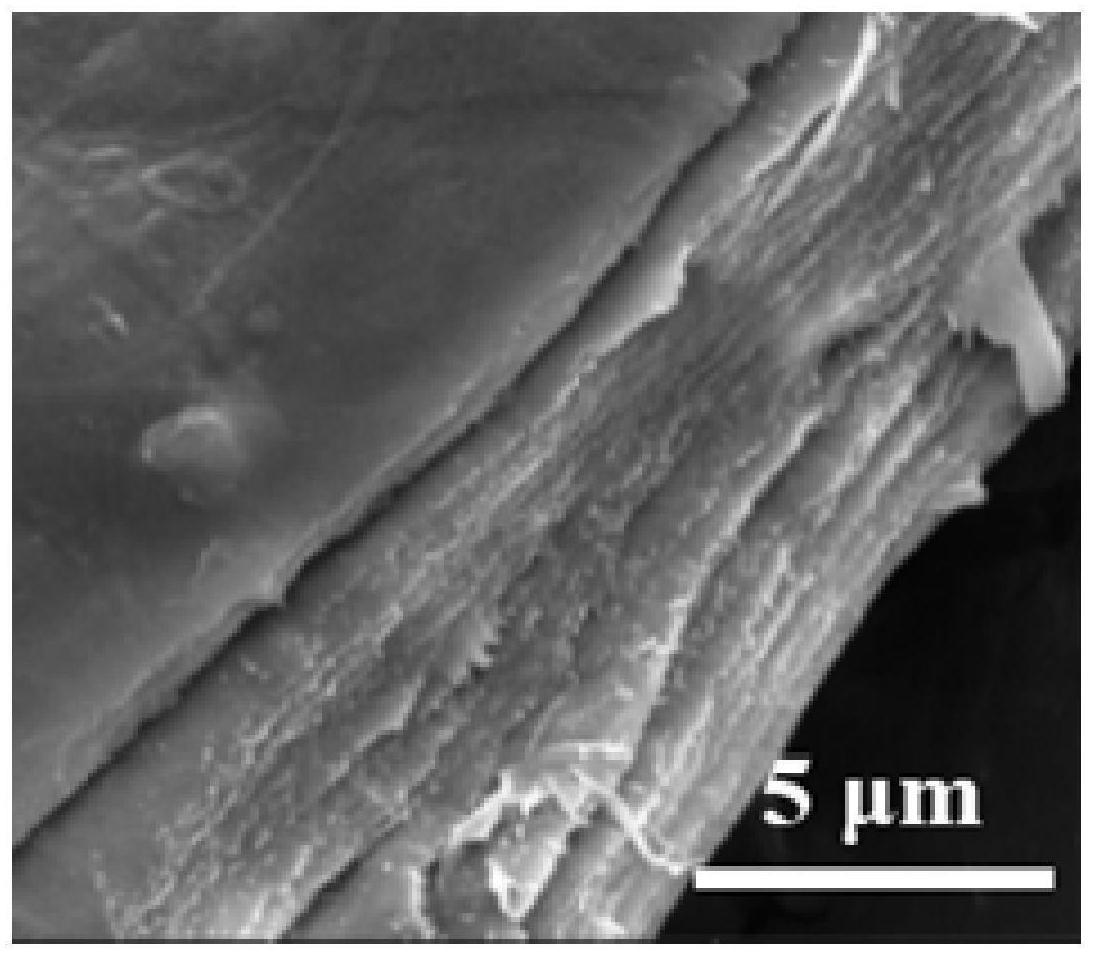

25.图1为实施例1制备的富含纳米孔的纤维素膜的截面sem图,其能看到多层结构。

26.图2为实施例1制备的富含纳米孔的纤维素膜的表面sem图,其放大倍数较小,能观察到表面呈片层状。

27.图3为实施例1所制得的纤维素膜的sem图,其放大倍数较大,能观察到表面的贯穿通孔。

28.图4为实施例1所制得的纤维素膜与对比实施例1商用玻璃纤维隔膜在酸性电解液中循环性能对比图。

29.图5为实施例1所制得的纤维素膜与对比实施例1商用玻璃纤维隔膜在碱性电解液中循环性能对比图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

31.实施例

32.实施例1

33.(1)将从竹子中提取纯纤维素进行超声分散再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为18nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,得到澄清、半透明纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.5%。

34.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到半透明的湿纤维素膜。

35.(3)设置升温速率为10℃/min,在60℃下真空干燥。干燥后即可得到表面光滑、半透明富含纳米孔的纤维素膜。

36.本发明干燥过程中,由于纤维素分子链的亲水性而吸附的水分逐渐挥发,所以纤维素纳米纤维由于自收缩而在每一层的纤维素纳米片中形成了天然的、分布均匀的纳米级贯穿孔道,因而不同于其他由长径比较大的纤维构成的网络结构的膜,该网络结构的膜具有微米级的无序孔道。由于纤维素膜是由片层状纤维素纳米片堆叠而成的,因此具有独特的层级结构,层与层之间具有氢键和范德华力,表现出高的机械强度。得益于每层纤维素片富含的纳米级贯穿孔道,所以纤维素膜表现出低曲折度的特点,有利于离子传输。所述纤维素膜厚度为10μm,孔的平均孔径为20nm,机械强度为81mpa。富含纳米级孔道、高强度、低曲

折度、耐腐蚀的纤维素膜作为水系电池隔膜具有巨大的优势。

37.图1为实施例1制备的富含纳米孔的纤维素膜的截面sem图,其能看到多层结构。图2为实施例1制备的富含纳米孔的纤维素膜的表面sem图,其放大倍数较小,能观察到表面呈片层状。图3为实施例1所制得的纤维素膜的sem图,其放大倍数较大,能观察到表面的贯穿通孔。本技术所制得的纤维素膜是以二维纤维素纳米片为基本单元,且具有天然纳米孔道和独特的层级结构,不同于由长径比较大的一维纤维搭接而成的纤维素膜。

38.实施例2

39.(1)将从冷杉中提取纯纤维素进行超声分散再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为2nm。将得到的纤维素纳米片分散在甲醇中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.05%。

40.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

41.(3)设置升温速率为10℃/min,在60℃下真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为1um,孔的平均孔径为16nm,机械强度为30mpa。

42.实施例3

43.(1)将从芦苇中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为8nm。将得到的纤维素纳米片分散在丙醇中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.25%。

44.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

45.(3)设置升温速率为10℃/min,在60℃下真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为4μm,孔的平均孔径为20nm,机械强度为45mpa。

46.实施例4

47.(1)将从毛竹中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为14nm。将得到的纤维素纳米片分散在乙醇中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.75%。

48.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

49.(3)设置升温速率为12℃/min,在60℃真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为10um,孔的平均孔径为25nm,机械强度为78mpa。

50.实施例5

51.(1)将从慈竹中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为12nm。将得到的纤维素纳米片分散在丙醇中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为1.5%。

52.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

53.(3)设置升温速率为12℃/min,在75℃真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为16um,孔的平均孔径为29nm,机械强度为92mpa。

54.实施例6

55.(1)将从红松中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为16nm。将得到的纤维素纳米片分散在丙酮中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为2.3%。

56.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

57.(3)设置升温速率为15℃/min,在75℃下真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为20um,孔的平均孔径为34nm,机械强度为89mpa。

58.实施例7

59.(1)将从毛竹中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为20nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为3.2%。

60.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

61.(3)进行常温干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为45um,孔的平均孔径为5nm,机械强度为112mpa。

62.实施例8

63.(1)将从芦苇中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为14nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为4.3%。

64.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

65.(3)设置升温速率为10℃/min,在55℃下真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为69um,孔的平均孔径为10nm,机械强度为152mpa。

66.实施例9

67.(1)将从稻草中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为4nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为3.6%。

68.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

69.(3)设置升温速率为25℃/min,在75℃下真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为55um,孔的平均孔径为60nm,机械强度为141mpa。

70.实施例10

71.(1)将从玉米秆中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为18nm。将得到的纤维素纳米片分散在丙醇中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为5%。

72.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

73.(3)设置升温速率为5℃/min,在50℃真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为100um,孔的平均孔径为7nm,机械强度为213mpa。

74.实施例11

75.(1)将从高粱秆中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为10nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为5%。

76.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

77.(3)设置升温速率为20℃/min,在80℃下真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为82um,孔的平均孔径为100nm,机械强度为183mpa。

78.实施例12

79.(1)将从竹子中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为20nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.4%。

80.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

81.(3)设置升温速率为12℃/min,在60℃真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为8um,孔的平均孔径为25nm,机械强度为63mpa。

82.实施例13

83.(1)将从竹子中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为18nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.64%。

84.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

85.(3)设置升温速率为30℃/min,在60℃真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为12um,孔的平均孔径为35nm,机械强度为79mpa。

86.实施例14

87.(1)将从竹子中提取纯纤维素进行超声分散,再冷冻干燥,得到纤维素纳米片,单层纤维素纳米片厚度约为20nm。将得到的纤维素纳米片分散在水中进行超声分散得到纤维素纳米片分散液,纤维素纳米片分散液的质量固含量为0.78%。

88.(2)然后,通过对纤维素纳米片分散液进行真空抽滤得到湿纤维素膜。

89.(3)设置升温速率为15℃/min,在75℃真空干燥,即可得到具有均匀分布的纳米孔道的片层纤维素膜,所述片层纤维素膜厚度为15um,孔的平均孔径为40nm,机械强度为84mpa。

90.实际上,纯天然纤维素纳米纤维不仅仅来自以上实施例中的包括的竹子、冷杉、芦苇、红松、稻草、玉米秆和高粱秆,还可以包括云杉、杨木、高粱秆、桑皮、雁皮、麦草、棉花、棉短绒、红麻、黄麻、亚麻、香蕉叶、龙舌兰麻、龙须草、咸水草、甘蔗渣等中的一种或多种。实际上,只要能作为纯天然纤维素来源的植物,原则上都是可行的。

91.对比实施例1

92.常规水系电池商用隔膜玻璃纤维(whatman,gf/a)。

93.测试实施例

94.(1).酸性电化学测试

95.将实施例1所得片层纤维素膜与常规水系电池商用隔膜玻璃纤维(whatman,gf/a)分别作为隔膜组装成对称电池:锌金属/片层纤维素膜/锌金属,锌金属/玻璃纤维/锌金属,3m zn(cf3so3)2(ph=3.62)溶液作为电解液。

96.在0.5ma cm-2

和0.5h条件下,同时测试两组电池的循环稳定性。并使用扫描电镜观察两组电池循环后的锌箔。测试结果如图4所示,图4为实施例1所制得的纤维素膜与对比实施例1商用玻璃纤维隔膜在酸性电解液中循环性能对比图。由图4可知,以对比实施例1中玻璃纤维为隔膜所得电池循环寿命仅为30h,且随后的电压-电流曲线十分混乱。以实施例1所得纤维素膜为隔膜制备的电池循环寿命超过5000h。

97.在扫描电镜下观察,以实施例1纤维素膜为隔膜所得电池的锌箔在不同视野下表现出均匀的沉积状态,无明显的枝晶和副产物。以对比实施例1玻璃纤维为隔膜所得电池的锌箔表面和截面显示沉积不均匀,表面有大量锌枝晶。

98.(2).弱酸性电化学测试

99.将实施例1所得片层纤维素膜与常规水系电池商用隔膜玻璃纤维(whatman,gf/a)分别作为隔膜组装成对称电池:锌金属/片层纤维素膜/锌金属,锌金属/玻璃纤维/锌金属,2m znso4(ph=4.35)溶液作为电解液。

100.在1macm-2

和1h条件下,同时测试两组电池的循环稳定性。然后用扫描电镜观察两组电池循环后的锌箔。

101.以实施例1所得纤维素膜为隔膜所得电池循环寿命超过1600h。以对比实施例1玻璃纤维为隔膜所得电池循环寿命仅为30h。在扫描电镜下观察,以实施例1纤维素膜为隔膜所得电池的锌箔在不同视野下表现出均匀的沉积状态,无明显的枝晶和副产物。以对比实施例1玻璃纤维为隔膜所得电池的锌箔表面和截面显示沉积不均匀,表面有大量锌枝晶。

102.3.碱性电化学测试

103.将实施例1所得片层纤维素膜与常规水系电池商用隔膜玻璃纤维(whatman,gf/a)分别作为隔膜组装成对称电池:锌金属/片层纤维素膜/锌金属,锌金属/玻璃纤维/锌金属,1m koh(ph=13.61)溶液作为电解液。

104.在0.5macm-2

和0.5h条件下,同时测试两组电池的循环稳定性。并观察纤维素膜和玻璃纤维在1m koh电解液中的化学稳定性,结果如图5所示。

105.图5为实施例1所制得的纤维素膜与对比实施例1商用玻璃纤维隔膜在碱性电解液中循环性能对比图。由图5可知,以实施例1所得纤维素膜为隔膜所得电池循环寿命超过5000h,以对比实施例1玻璃纤维为隔膜所得电池在循环寿命仅为4h。实施例1所得纤维素膜浸泡在1m koh电解液中,在数月下保持完整。以对比实施例1玻璃纤维浸泡在1m koh电解液中,数天就发生了分解。

106.4.机械强度测试

107.将实施例14所得纤维素膜和常规水系电池商用隔膜玻璃纤维(whatman,gf/a)分别裁成2

×

4cm的样品各10个,用电子动静态疲劳试验机(instron e1000)测试各样品不同状态下抗拉强度(参考国标gb/t 1040.3-2006),实验结束后,软件自动处理,输出各样品不同状态下的抗拉强度数据,样品抗拉强度的平均值作为该隔膜的抗拉强度。

108.首先,分别测试上述实施例14和对比实施例1的原始状态下的抗张强度;接着分别从上述实施例14和对比实施例1的10个样品中随机取5个样品,在2m znso4电解液中浸泡

24h,取出后按照上述方法测试样品的抗拉强度;最后将上述实施例14和对比实施例1进行1000次弯曲测试,再按照上述方法测试抗拉强度。测试结果如表1所示。

109.表1应力-应变测试结果

[0110][0111]

由表1可知,实施例14所制得的纤维素膜在三种状态下(包括原始状态,在电解质中浸泡和弯曲1000次后)的抗拉强度变化不大。相比之下,常规水系电池商用隔膜玻璃纤维在浸泡和弯曲后,抗拉强度显著降低,特别是对于1000次弯曲后。除此之外,原始状态时,实施例14所制得的纤维素膜的抗拉强度高达81mpa,而常规水系电池商用隔膜玻璃纤维仅为0.54mpa。

[0112]

本技术所制得的纤维素膜在酸性和碱性电解液中能够保持化学、结构和电池循环稳定性,作为电池隔膜时相较于常规水系电池商用隔膜玻璃纤维能够显著提高电池寿命。

[0113]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1