一种含苯硒酚添加剂的锂硫电池电解液及锂硫电池

1.本发明属于锂硫电池电解液技术领域,具体涉及一种含苯硒酚添加剂的锂硫电池电解液及锂硫电池。

背景技术:

2.随着便携式电子设备的快速发展,社会对于锂电池的发展越来越关注。锂离子电池的因其372mah g-1

的理论比容量已经不能满足大众的需求。与此同时,锂硫电池由于其具2600wh kg-1

的能量密度和地壳中丰富的硫资源储备而备受研究人员的青睐。在放电过程中,s8接受8个电子和8个li

+

,对应了1675mah g-1

的理论比容量。然而,锂硫电池也面临着以下这些挑战:(1)严重的穿梭效应:高阶的多硫化锂在锂硫电池使用的醚类电解液体系中溶解度较高,导致了它在电池中由浓度梯度和化学势主导的迁移,进而导致其扩散到负极并与锂片反应,造成了活性物质硫的损失、锂片的腐蚀、库仑效率的降低甚至安全问题。(2)由于s8和其充放电产物较低的离子电导率和电子电导率,电池反应动力学较慢,活性物质利用率较低。因此,为提升电池的电化学性能,目前的工作主要集中于抑制所硫化物的穿梭效应、提升正极材料的导电率和替换传统的电解液组分。有机硫化合物是一类可用于替代单质硫的新型锂硫电池正极材料。如果se元素参与电极材料的组成,由于其较高的离子电导率,电池将表现出更低的电压迟滞。

3.电解液添加剂的加入可能会通过改变活性物质种类,在正极附近形成隔离层,催化多硫化锂的歧化反应,与多硫化锂反应,或者改变sei膜的成分以帮助形成更加致密的sei膜,但是同时不可避免地会降低电池的能量密度,有时对于电解液的可燃性,毒性,粘度,离子传导率等方面可能会带来严峻挑战。因此,寻找一种电解液添加剂,在抑制多硫化锂生成的同时提升电池的电化学性能是当务之急。

技术实现要素:

4.本发明目的在于提供一种含苯硒酚添加剂的锂硫电池电解液及锂硫电池。该添加剂苯硒酚通过se-s键实现对于s原子的固定,在充放电过程中生成中间产物phsesseph,并在充电过程后期回到硫单质状态,改变电池原有的氧化还原途径,电池过程完全可逆,充分实现了锂硫电池的高容量特性,极大提高了锂硫电池的循环稳定性。

5.为了解决上述技术问题,本发明提供以下技术方案:

6.提供一种含苯硒酚添加剂的锂硫电池电解液,包括醚类溶剂、锂盐和添加剂,所述添加剂为苯硒酚。

7.按上述方案,所述苯硒酚在电解液中的浓度为0.05~1.0mol/l。

8.按上述方案,醚类溶剂为dme(乙二醇二甲醚)和dol(1,3-二氧戊环)混合液,其中dme和dol溶剂的体积比为(0.8~1.2):1。

9.按上述方案,锂盐为litfsi(双三氟甲基磺酰亚胺锂)和lino3混合物,其中,litfsi的浓度为1.0~1.5mol/l,lino3的浓度为0.15~0.25mol/l。

10.提供一种锂硫电池,包括正极材料,负极材料,隔膜和上述含苯硒酚添加剂的锂硫电池电解液。

11.按上述方案,正极材料为负载有硫单质的多壁碳纳米管纸。

12.优选地,硫负载量为0.88~1.15mg cm-2

,碳纳米管纸直径为11~13mm。

13.按上述方案,所述正极材料的制备方法为:将一定量的硫单质溶解于适量的二硫化碳中,待硫单质完全溶解后,取适量溶液滴加在多壁碳纳米管纸上,然后在鼓风烘箱中60~65℃干燥12~13小时使溶剂完全挥发。

14.按上述方案,负极材料为锂金属片。

15.按上述方案,隔膜为celgard 2400。

16.按上述方案,将含有苯硒酚添加剂的电解液滴加在隔膜两侧,使之与正负极充分接触,组装成锂硫电池。

17.提供苯硒酚作为添加剂在锂硫电池电解液中的应用。

18.提供一种含苯硒酚添加剂的锂硫电池电解液在锂硫电池中的应用,其中:

19.所述锂硫电池为纽扣电池时,所述苯硒酚在电解液中的浓度为0.5~1.0mol/l;

20.所述锂硫电池为软包电池时,所述苯硒酚在电解液中的浓度为0.05~0.30mol/l。

21.本发明提供的含苯硒酚添加剂的锂硫电池电解液用于锂硫电池时,改变了电池的充放电氧化还原反应路径,避免了充放电过程中长链多硫化物的生成与穿梭,减少正极活性物质的损失,提升了电池性能;其中:在放电过程中,苯硒酚通过与单质硫反应生成中间产物phsesseph,最终生成苯硒锂(phseli)和硫化锂(li2s),避免了长链多硫化物的生成;在充电过程中,苯硒自由基在与硫自由基结合生成中间产物phsesseph,但是由于se-s键键能较低,在高电压时se-s键断裂,充电过程中生成的phsesseph分解,重新回到s8单质状态,使得电池过程更加可逆。综上所述,苯硒酚作为电解液添加剂引入锂硫电池体系之后,改变了传统锂硫电池的反应途径,减少了多硫化锂的生成,抑制了穿梭效应,从而提高了活性物质的利用率,提升了电池的电化学性能。

22.本发明的有益效果为:

23.本发明提供的锂硫电池电解液,以有机小分子苯硒酚作为电解液添加剂,苯硒酚通过se-s键实现对于s原子的固定,在充放电过程中生成phsesseph,并在充电过程后期回到s8状态,避免了充放电过程中长链多硫化物的生成与穿梭,提高活性物质的利用率,且电池更加可逆;同时由于se元素较高的离子电导率,降低了电池整体过电位;该电解液用于锂硫电池时,电化学性能优异,在0.5c倍率下具有1436mah g-1

的最大放电比容量,在循环200圈后仍保持1300mah g-1

的可逆比容量,容量保持率为91.86%,充分实现了锂硫电池的高容量特性,极大提高了锂硫电池的循环稳定性,并且提升了锂硫电池商业化应用的潜能。

附图说明

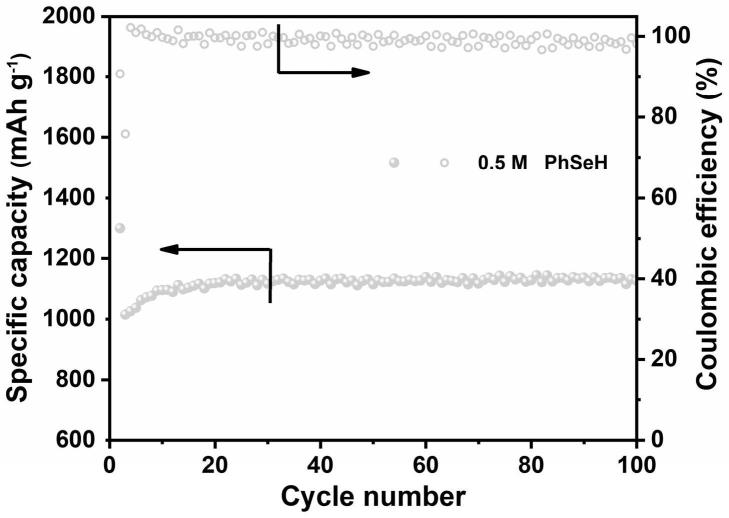

24.图1为本发明实施例1中含有0.50mol/l苯硒酚添加剂的锂硫cr2032纽扣电池1c倍率下的长循环性能图。

25.图2为本发明实施例1中含有0.50mol/l苯硒酚添加剂的锂硫cr2032纽扣电池1c倍率下的电压-容量曲线。

26.图3为本发明实施例2中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池1c倍

率下的长循环性能图。

27.图4为本发明实施例2中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池1c倍率下的电压-容量曲线。

28.图5为本发明实施例3中含有1.0mol/l苯硒酚添加剂的锂硫cr2032纽扣电池1c倍率下的长循环性能图。

29.图6为本发明实施例3中含有1.0mol/l苯硒酚添加剂的锂硫cr2032纽扣电池1c倍率下的电压-容量曲线。

30.图7为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池与基质电解液对应的锂硫cr2032纽扣电池0.5c倍率下的电压-容量曲线。

31.图8为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池和基质电解液对应的锂硫cr2032纽扣电池在0.5c倍率下的长循环性能对比图。

32.图9为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池的倍率性能图。

33.图10为本发明实施例5中含有0.10mol/l苯硒酚添加剂的锂硫软包电池循环性能图。

34.图11为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池放电产物苯硒锂(phseli)中锂被质子氢取代后生成的苯硒酚(phseh)的质谱图。

35.图12为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电产物二苯基二硒(phseseph)的质谱图。

36.图13为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电产物phsesseph(dpdses)的质谱图。

37.图14为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池和基质电解液对应的锂硫cr2032纽扣电池在放电至2.1v时正极对应的uv-vis对比图。

38.图15为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池首圈放电过程的原位raman谱图。

39.图16为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电过程的原位raman谱图。

40.图17为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电后正极的xps图(s 2p)。

41.图18为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电后正极的xps图(se 3d)。

42.图19为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池放电后正极的xps图(se 3d)。

43.图20为本发明实施例4中苯硒酚以及硫单质和苯硒酚反应混合物的ft-ir图谱。

44.图21为本发明实施例4中硫单质和苯硒酚原料以及二者反应混合物的非原位raman谱图。

45.图22为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电后硫正极的sem图。

46.图23为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池放

电后硫正极的sem图。

47.图24为本发明实施例4中含有0.70mol/l苯硒酚添加剂的锂硫cr2032纽扣电池充电后硫正极的tem图。

具体实施方式

48.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

49.实施例1

50.提供一种含苯硒酚添加剂的锂硫电池电解液,包括醚类溶剂、锂盐和添加剂;其中所述醚类溶剂为体积比1:1的dol和dme的混合溶液,所述锂盐litfsi和lino3,litfsi浓度为1mol/l,lino3浓度为0.15mol/l,所述添加剂为苯硒酚(phseh),浓度为0.50mol/l。

51.将本实施例所得含苯硒酚添加剂的锂硫电池电解液与负载硫单质的碳纳米管正极、隔膜、锂金属负极一同组装成cr2032纽扣电池。

52.负载硫单质的碳纳米管正极中,硫负载量为1mg,碳纳米管纸直径为11mm。通过将硫固体粉末溶解于二硫化碳溶剂中,然后滴加在碳纳米管纸上,鼓风烘箱中60~65℃烘干12~13小时使溶剂挥发制备得到。

53.隔膜为celgard-2400,直径为19mm。

54.锂金属负极厚度为450μm,直径为15.6mm。

55.对上述含有0.50mol/l苯硒酚电解液的锂硫cr2032纽扣电池进行电化学测试。

56.图1为1c倍率下,本实施例所得含有0.50mol/l苯硒酚的锂硫cr2032纽扣电池的长循环性能曲线,其可逆比容量达到1100mah g-1

,库仑效率高达99%,循环100圈后容量及库仑效率几乎无衰减。

57.图2为1c倍率下,本实施例所得含有0.50mol/l苯硒酚的锂硫cr2032纽扣电池的电压-容量曲线,可以看到三个较为明显的放电平台,电池过电位较小。

58.实施例2

59.提供一种含苯硒酚添加剂的锂硫电池电解液,包括醚类溶剂、锂盐和添加剂;其中所述醚类溶剂为体积比1:1的dol和dme的混合溶液,所述锂盐litfsi和lino3,litfsi浓度为1mol/l,lino3浓度为0.15mol/l,所述添加剂为苯硒酚(phseh),浓度为0.70mol/l。

60.将本实施例所得含苯硒酚添加剂的锂硫电池电解液与负载硫单质的碳纳米管正极、隔膜、锂金属负极一同组装成cr2032纽扣电池。

61.负载硫单质的碳纳米管正极中,硫负载量为1mg,碳纳米管纸直径为11mm。通过将硫固体粉末溶解于二硫化碳溶剂中,然后滴加在碳纳米管纸上,鼓风烘箱中60~65℃烘干12~13小时使溶剂挥发制备得到。

62.隔膜为celgard-2400,直径为19mm。

63.锂金属负极厚度为450μm,直径为15.6mm。

64.对上述含有0.70mol/l苯硒酚电解液的锂硫cr2032纽扣电池进行电化学测试。

65.图3为1c倍率下,本实施例所得含有0.70mol/l苯硒酚的锂硫cr2032纽扣电池的长循环性能曲线,最大放电比容量为1248mah g-1

。

66.图4为1c倍率下,本实施例所得含有0.70mol/l苯硒酚的锂硫cr2032纽扣电池的电

容量曲线,图中标注的数据分别为实验组与对照组电池的电压迟滞。可以看到,相对于对照组0.28v的电压迟滞,实验组仅为0.22v,电压迟滞明显降低。

85.图8为0.5c倍率下,本实施例所得实验组与对照组的锂硫cr2032纽扣电池的长循环性能图。实验组锂硫电池最大放电比容量为1436mah g-1

,而对照组仅为800mah g-1

。200圈后,实验组仍能够保持1300mah g-1

的比容量,容量保持率为91.86%,和对照组相比,其循环性能得到明显提升。

86.图9为本实施例所得实验组锂硫cr2032纽扣电池的倍率性能图。在0.1、0.2、0.5、1.2、1、0.5、0.2和0.1c倍率下,该电池放电比容量分别为1450,1380,1300,1180,1050,1170,1250,1330,1360mah g-1

。在此之后,电池在0.5c倍率下再循环70圈后,仍能保持约为1100mah g-1

的比容量,说明该电池倍率性能良好。

87.图11为本实施例所得实验组的锂硫cr2032纽扣电池在放电状态下正极的质谱图,检测到放电产物苯硒锂(phseli)。因在检测过程中锂离子被氢质子取代,所以实际检测到的为苯硒酚(phseh),其质荷比为157.9600。

88.图12为本实施例所得实验组的锂硫cr2032纽扣电池在充电状态下正极的质谱图,检测到充电产物c

12h10

se2,其质荷比为313.9184。

89.图13为本实施例所得实验组的锂硫cr2032纽扣电池在充电状态下正极的质谱图,检测到充电产物c

12h10

se2s,其质荷比为345.8857。这表明在苯硒酚在充电过程中与硫单质结合生成了含有se-s键的phsesseph(dpdses),其改变了锂硫电池原有的氧化还原途径,进而减少了多硫化物的生成和穿梭。

90.图14为本实施例所得实验组的锂硫cr2032纽扣电池和对照组锂硫cr2032纽扣电池在放电至2.1v时对正极进行的uv-vis测试。图中显示,对照组的锂硫电池放电至2.1v时检测到多硫化物s

42-/s

62-在275nm处的特征峰,表明放电过程中有多硫化物的产生。实验组含有添加剂的锂硫电池放电至2.1v时,未检测到多硫化物的特征峰,证明添加剂改变了硫单质的充放电过程,多硫化物的生成受到限制。

91.图15为本实施例所得实验组的锂硫cr2032纽扣电池首圈放电过程的原位raman图谱,首先,硫单质(s8)位于150cm-1

,215cm-1

和470cm-1

处特征峰的消失,说明了s8分子发生了反应。340cm-1

处的强峰归属于se-s键,说明了放电过程开始前苯硒酚与s8之间的化合反应以及dpdses的生成。该峰强度在放电过程中不断减弱,直到第一次放电结束(2.05v)时几乎完全消失。

92.图16为本实施例所得实验组的锂硫cr2032纽扣电池首圈充电的原位raman图谱。se-s键340cm-1

处的特征峰随着充电的进行逐渐增强,在充电至2.35v时信号最强,证实了充电过程中se-s键的生成,与充电过程中lc-ms所检测到的dpdses的生成保持一致。充电至2.41v时,se-s键的特征峰逐渐减弱,说明了se-s键的断裂。充电至3.00v时,se-s键的特征峰完全消失,硫单质(s8)位于150cm-1

,215cm-1

和470cm-1

处特征峰的出现,说明了s8分子重新生成。原位拉曼分析表明,硫自由基在充电过程中被苯硒自由基捕获形成se-s键,避免了多硫化物的形成和穿梭;充电过程后期,se-s键断裂生成单质硫,与放电开始时状态保持一致,说明了该电池充放电过程高度可逆。

93.图17为本实施例所得实验组的锂硫cr2032纽扣电池充电后正极的xps图(s 2p)。检测到充电产物s8的非极性s-s键(162.2/160.8ev)。

94.图18为本实施例所得实验组的锂硫cr2032纽扣电池充电后正极的xps图(se 3d)。检测到充电产物phseseph的se-se键(165.08/158.59ev)。

95.图19为本实施例所得实验组的锂硫cr2032纽扣电池放电后正极的xps图(se 3d)。检测到最终放电产物苯硒锂(phseli)的se-li键(54.73/55.77ev)。

96.图20为苯硒酚以及硫单质和苯硒酚反应混合物的ft-ir图谱。2300cm-1

处se-h信号的消失和说明了苯硒酚与单质硫反应,含量减少。

97.图21为硫单质和苯硒酚原料以及二者反应混合物的raman图谱。硫单质(s8)的拉曼位移处于150cm-1

,215cm-1

和470cm-1

。反应混合物中硫单质的拉曼位移消失和位于360cm-1

处se-s的拉曼位移出现,证明了含有se-s键分子的生成。该结果与lc-ms所检测到的实际电池循环过程中phsesseph(dpdses)的生成保持一致。

98.图22为本实施例所得实验组的锂硫cr2032纽扣电池充电后正极的sem图。充电产物均匀分布于碳纳米管网络中,并紧密附着于碳纳米管周围,呈现三维小球状沉积形式。

99.图23为本实施例所得实验组的锂硫cr2032纽扣电池放电后正极的sem图。可以看到和充电产物形貌相似,均以小球状分散地、均匀地沉积在碳纳米管上。

100.图24为本实施例所得实验组的锂硫cr2032纽扣电池充电后正极的tem图,与sem图像得到形貌保持一致,均为球状三维沉积,分布均匀。

101.实施例5

102.提供一种含苯硒酚添加剂的锂硫电池电解液,包括醚类溶剂、锂盐和添加剂;其中所述醚类溶剂为体积比1:1的dol和dme的混合溶液,所述锂盐litfsi和lino3,litfsi浓度为1mol/l,lino3浓度为0.15mol/l,所述添加剂为苯硒酚(phseh),浓度为0.10mol/l。

103.在此,需要说明的是,当软包电池中的苯硒酚浓度过高时,在一定程度上不利于软包电池的锂负极sei层的形成,因此,相对于扣式电池而言,适当降低苯硒酚浓度有利于提升软包电池的长循环性能。在软包电池中,苯硒酚的适用浓度为0.05~0.30mol/l。在实际应用中,应当根据电池性能筛选苯硒酚的最佳浓度。

104.将上述电解液注入锂硫软包电池中,以组装锂硫软包电池。该软包电池购买自湖南微升新材料科技有限公司(hunan vincere new material technology co.,ltd),总硫负载量为1.2g,在实施例仅供测试使用。

105.图10为50ma电流下,本实施例所得含有0.10mol/l苯硒酚添加剂的锂硫软包电池循环性能图。该电池最大放电容量为1398mah。

106.显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1