压力芯片封装方法、计算机可读存储介质及计算机设备与流程

1.本发明涉及芯片封装技术领域,具体涉及一种压力芯片封装方法、计算机可读存储介质及计算机设备。

背景技术:

2.压力芯片是一种广泛使用在压力探头上的配套部件,工作中通过其压力感受面感知被检测点的压力变化,从而自身产生微小的压力变化传递给压力探头的配套外围元件,进而压力探头的配套外围元件输出电压或电流信号进入其他控制电路,其他控制电路通过压力探头输出的控制信号控制工作设备的工作状态。压力芯片作为压力探头的核心部件,具有非常重要的作用,如果压力芯片安装的方式不正确(正确安装是压力芯片背面紧贴基座板,保证两者之间紧密贴合,工作时,压力芯片能有效感知外部压力,如果两者之间不紧密贴合,压力芯片和基座板之间有间隙,将导致压力芯片受到外部压力作用力后,给压力芯片带来不可控的应力影响,进而导致其输出至压力探头配套外围元件的压力信号发生误差,压力探头的配套外围元件输出的电压或电流信号进入其他控制电路发生误差,其他控制电路通过压力探头输出的控制信号控制工作设备的工作状态发生误差。),将导致自身感知外部的压力数据不能真实反应被检测点的压力数据,进而造成压力探头的配套外围元件输出的电压、电流信号数据发生误差,其他控制电路通过压力探头输出的控制信号控制工作设备的工作状态也就不能达到精确的目的。

3.现有的压力探头使用的压力芯片,直接用热熔胶粘接在基座板上,热熔胶和基座板由于不是同一材质,受到温度影响(例如应用在热风管道内的压力探测),两者热胀冷缩的数据不同,这样极易导致压力芯片和基座板之间产生间隙,进而给压力芯片带来不可控的应力影响,压力芯片检测输出的压力数据发生误差。

4.如中国专利公开了一种压力芯片封装方法(申请号:cn201810703122.5;公开日:2018-11-20),包括后基座板、封装基座板,后基座板是硬质绝缘材料,封装基座板是液晶聚合塑料制成,封装基座板的上下两端及左端由左至右卡在基座板的前端上下两部及左部的卡口内,封装基座板的后端和基座板的前端处于紧密贴合状态,封装基座板的前端四周各有一只一体成型的卡板,卡板的后端和封装基座板前端间隔一定距离,压力芯片的四周卡入封装基座板前端和四条卡板组成的方形框体之间。能有效保证压力芯片背面和封装基座板前端一直处于紧密贴合状态,从而有效防止两者之间产生间隙,压力芯片不会受到不可控应力影响,防止了受压力探头控制的工作设备工作状态发生误差。

5.现有技术的压力芯片封装方法中没有对点胶过程进行建模测量,容易在点胶过程中导致点胶量不准确,精度不高,这样影响芯片的封装效果,进而影响芯片的质量。

6.因此,对于上述问题有必要提出压力芯片封装方法、计算机可读存储介质及计算机设备。

技术实现要素:

7.针对上述现有技术中存在的不足,本发明的目的在于提供了压力芯片封装方法、计算机可读存储介质及计算机设备,以解决上述问题。

8.压力芯片封装方法,其方法步骤为:步骤一:采用扩张机将整张压力晶片薄膜均匀扩张,使附着在薄膜表面紧密排列的压力晶粒拉开;步骤二:将扩好晶的扩晶环放在已刮好银浆层的背胶机面上,背上银浆,点银浆;步骤三:将备好银浆的扩晶环放入刺晶架中,由操作员在显微镜下将压力晶片用刺晶笔刺在电路板上;步骤四:将刺好晶的电路板放入热循环烘箱中恒温静置一段时间,待银浆固化后取出;步骤五:用点胶机在电路板的芯片位置点上适量的红胶,再用防静电设备将芯片正确放在黑胶上;步骤六:将粘好裸片放入热循环烘箱中,放在大平面加热板上恒温静置一段时间;步骤七:采用铝丝焊线机将压力晶片与电路板上对应的焊盘铝丝进行桥接;步骤八:使用检测工具检测铝基板,对不合格的板子进行返修;步骤九:采用点胶机将调配好的两液混合硬化胶适量地点到绑定好的压力晶粒上;步骤十:将封装好的电路板再用专用的检测工具进行电气性能测试,区分好坏优劣。

9.优选地,所述点胶机采用压力点胶方式进行点胶,所述压力点胶方式的过程步骤为:(1)分析、确定需要控制的点胶质量特性;(2)选择合适的控制图,制定点胶抽样方案并收集数据;(3)制作点胶分析控制图,判断点胶过程是否受控,若是,则将点胶分析控制图转为控制用控制图并监控过程修正统计控制图,若否,判断异常点是否多;(4)若是,则重新制定点胶抽样方案并收集数据,若否,则剔出异常点,消除异常因素的影响。

10.优选地,所述步骤九点胶完成后对芯片点胶后的胶点进行胶点视觉测量。

11.优选地,所述胶点视觉测量的测量方法包括:a、利用相机抓取一幅胶点的二维灰度图像,通过中值滤波滤出图像噪声;b、利用数学形态学方法对二维灰度图像进行边缘检测,获得胶点边缘曲线;c、利用sfs的工作原理,建立了胶点光照模型;d、将胶点光照模型进行线性化,并利用最小化线性迭代方法求解胶点表面方向;e、对胶点表面方向积分获得胶点的相对高度尺寸,亦即离散胶点曲面;f、在胶点边缘曲线内对胶点表面方向的高度进行复化simpson积分,求出胶点近似体积;g、并通过实验将sfs方法的测量结果与二维视觉测量结果以及实际胶点结果进行比较,验证sfs方法在时间-压力点胶测量中的准确性。

12.优选地,所述中值滤波是把数字图像或数字序列中某点的值用该点的一个邻域中各点值的中值代替;设有数列{xn}且满足x1≤x2≤....≤xn,定义求中值操作函数为:。

13.优选地,所述中值滤波可利用多种形式的二维窗口,设表示数字图像d,各点的灰度值,滤波窗口为a的二维中滤波可定义为:其中r,s分别为窗口的宽度和高度。

14.优选地,所述点胶机在点胶开始前对参数进行初始化,其中初始化步骤为:(1)针头与工件表面的接触距离;(2)z轴运动速度和加速度、接触停留时间;(3)期望点胶周期,开始点胶时的初始时间;(4)视觉测量需要的时间以及间隔的点胶周期数;(5)调节并设置点胶压力。

15.优选地,所述点胶机的点胶流量预测方法包括:取开环点胶(用开环控制器的点胶机点胶)情况下以满管(注胶管满管)胶体余量点出的胶体积v1(由视觉测量得到)和半管(注胶管半管)胶体余量点出的胶体积v2(由视觉测量得到)及对应的点胶压力数据序列、(由压力传感器测量针管内气压,然后考虑针头内胶体重力,修正后得到),其中胶体积:其中为压力传感器的采样周期,m为压力采样次数,k1=8.2586x10-7

,n=2.1526。

16.计算机设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上述所述的压力芯片封装方法。

17.计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序当被处理器执行时使所述处理器执行如上述所述的压力芯片封装方法。

18.与现有技术相比,本发明有益效果:本发明在芯片封装中的点胶过程时进行视觉点胶测量建模,通过建立胶点的光照模型,利用经典的线性迭代算法来求解胶点表面方向,进而对表面方向进行积分获得胶点表面高度,利用中值滤波和数学形态学的方法对胶点图像进行滤波和边缘提取,得到胶点在工件表的覆盖区域,最后在该区域内对胶点表高度积分,得到胶点近似体积,提高测量精度,提高点胶精准度,进而提高芯片的封装质量。

附图说明

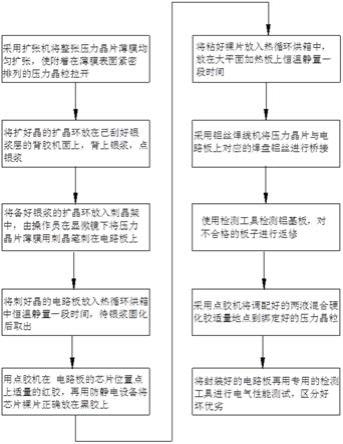

19.图1是本发明的压力芯片封装方法流程图。

20.图2是本发明的胶点视觉测量的测量方法图。

21.图3是本发明的压力点胶的点胶过程图。

具体实施方式

22.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

23.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

24.如图1并结合图2至图3所示,压力芯片封装方法,其方法步骤为:步骤一:采用扩张机将整张压力晶片薄膜均匀扩张,使附着在薄膜表面紧密排列的压力晶粒拉开;步骤二:将扩好晶的扩晶环放在已刮好银浆层的背胶机面上,背上银浆,点银浆;步骤三:将备好银浆的扩晶环放入刺晶架中,由操作员在显微镜下将压力晶片用刺晶笔刺在电路板上;步骤四:将刺好晶的电路板放入热循环烘箱中恒温静置一段时间,待银浆固化后取出;步骤五:用点胶机在电路板的芯片位置点上适量的红胶,再用防静电设备将芯片正确放在黑胶上;步骤六:将粘好裸片放入热循环烘箱中,放在大平面加热板上恒温静置一段时间;步骤七:采用铝丝焊线机将压力晶片与电路板上对应的焊盘铝丝进行桥接;步骤八:使用检测工具检测铝基板,对不合格的板子进行返修;步骤九:采用点胶机将调配好的两液混合硬化胶适量地点到绑定好的压力晶粒上,芯片则用黑胶封装,然后根据客户要求进行外观封装;固化将封好胶的电路板放入热循环烘箱中恒温静置,根据要求可设定不同的烘干时间;步骤十:将封装好的电路板再用专用的检测工具进行电气性能测试,区分好坏优劣。

25.进一步的,所述点胶机采用压力点胶方式进行点胶,所述压力点胶方式的过程步骤为:(1)分析、确定需要控制的点胶质量特性;(2)选择合适的控制图,制定点胶抽样方案并收集数据;(3)制作点胶分析控制图,判断点胶过程是否受控,若是,则将点胶分析控制图转为控制用控制图并监控过程修正统计控制图,若否,判断异常点是否多;(4)若是,则重新制定点胶抽样方案并收集数据,若否,则剔出异常点,消除异常因素的影响。

26.进一步的,所述步骤九点胶完成后对芯片点胶后的胶点进行胶点视觉测量。

27.进一步的,所述胶点视觉测量的测量方法包括:a、利用相机抓取一幅胶点的二维灰度图像,通过中值滤波滤出图像噪声;b、利用数学形态学方法对二维灰度图像进行边缘检测,获得胶点边缘曲线;c、利用sfs的工作原理(shapefromshading,从明暗恢复形状),建立了胶点光照模型;d、将胶点光照模型进行线性化,并利用最小化线性迭代方法求解胶点表面方向;e、对胶点表面方向积分获得胶点的相对高度尺寸,亦即离散胶点曲面;f、在胶点边缘曲线内对胶点表面方向的高度进行复化simpson积分,求出胶点近似体积;g、并通过实验将sfs方法的测量结果与二维视觉测量结果以及实际胶点结果进行比较,验证sfs方法在时间-压力点胶测量中的准确性。

28.进一步的,所述中值滤波是把数字图像或数字序列中某点的值用该点的一个邻域中各点值的中值代替;设有数列{xn}且满足x1≤x2≤....≤xn,定义求中值操作函数为:

。

29.进一步的,所述中值滤波可利用多种形式的二维窗口,设表示数字图像d,各点的灰度值,滤波窗口为a的二维中滤波可定义为:其中r,s分别为窗口的宽度和高度。

30.进一步的,所述点胶机在点胶开始前对参数进行初始化,其中初始化步骤为:(1)针头与工件表面的接触距离;(2)z轴运动速度和加速度、接触停留时间;(3)期望点胶周期,开始点胶时的初始时间;(4)视觉测量需要的时间以及间隔的点胶周期数;(5)调节并设置点胶压力。

31.进一步的,所述点胶机的点胶流量预测方法包括取开环点胶(用开环控制器的点胶机点胶)情况下以满管(注胶管满管)胶体余量点出的胶体积v1(由视觉测量得到)和半管(注胶管半管)胶体余量点出的胶体积v2(由视觉测量得到)及对应的点胶压力数据序列、(由压力传感器测量针管内气压,然后考虑针头内胶体重力,修正后得到),其中胶体积:其中为压力传感器的采样周期,m为压力采样次数,k1=8.2586x10-7

,n=2.1526。

32.计算机设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上述所述的压力芯片封装方法。

33.计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序当被处理器执行时使所述处理器执行如上述所述的压力芯片封装方法。

34.与现有技术相比,本发明有益效果:本发明在芯片封装中的点胶过程时进行视觉点胶测量建模,通过建立胶点的光照模型,利用经典的线性迭代算法来求解胶点表面方向,进而对表面方向进行积分获得胶点表面高度,利用中值滤波和数学形态学的方法对胶点图像进行滤波和边缘提取,得到胶点在工件表的覆盖区域,最后在该区域内对胶点表高度积分,得到胶点近似体积,提高测量精度,提高点胶精准度,进而提高芯片的封装质量。

35.工作流程:采用扩张机将厂商提供的整张压力晶片薄膜均匀扩张,使附着在薄膜表面紧密排列的压力晶粒拉开;将扩好晶的扩晶环放在已刮好银浆层的背胶机面上,背上银浆,点银浆;将备好银浆的扩晶环放入刺晶架中,由操作员在显微镜下将压力晶片用刺晶笔刺在电路板上;将刺好晶的电路板放入热循环烘箱中恒温静置一段时间,待银浆固化后

取出,如果有压力芯片绑定,则需要以上几个步骤;如果只有芯片芯片绑定则取消以上步骤;用点胶机在电路板的芯片位置点上适量的红胶(或黑胶),再用防静电设备(真空吸笔或纸)芯片正确放在红胶或黑胶上;将粘好裸片放入热循环烘箱中,放在大平面加热板上恒温静置一段时间;采用铝丝焊线机将晶片与电路板上对应的焊盘铝丝进行桥接,即铝基的内引线焊接;前测,使用专用检测工具(按不同用途的铝基有不同的设备,简单的就是高精密度稳压电源)检测铝基板,对不合格的板子进行返修;点胶,采用点胶机将调配好的两液混合硬化胶适量地点到绑定好的压力晶粒上,芯片则用黑胶封装,然后根客户要求进行外观封装;固化将封好胶的电路板放入热循环烘箱中恒温静置,根据要求可设定不同的烘干时间;后测,将封装好的电路板再用专用的检测工具进行电气性能测试,区分好坏优劣。

36.当点胶过程处于受控状态时,采集150个点胶质量数据,并与模型预测点胶量相比,以其差值的绝对值(i=1,2,,300)绘制成数据表,并以此为基础,制定点胶误差的r控制图,其步骤如下:(1)将“5个一组分为30组,并分别计算各组”的平均值和极差:其中k=1,2..,30为胶点样本组数;(2)分别计算r的均值,并用于确定r控制图的中心线及上、下控制限,即:(2)分别计算r的均值,并用于确定r控制图的中心线及上、下控制限,即:对应于每组样本容量为5的情况下,参数a=0.577,d4=2.12,d3=0.4;计算所得控制图参数值;可见在受控状态下样本点都靠近中心线随机分布,且绝大部分落入r以内。

37.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1