一种显示面板及其制作方法与流程

1.本技术涉及显示技术领域,具体涉及一种显示面板及其制作方法。

背景技术:

2.现有的主流显示技术包括液晶显示(liquid crystal display,lcd)技术、有机发光二极管(organic light emitting diode,oled)显示技术和微型发光二极管显示技术(micro light emitting diode,micro led),而无论是何种显示技术,驱动元件往往均是薄膜晶体管(thin-film transistor,tft)。

3.在现有的显示面板的制作过程中,温度或应力等变化引起的形变会导致薄膜晶体管中各膜层之间的图案对准无法做到完全吻合,如当栅极相对于有源层的沟道区发生偏离时,会导致薄膜晶体管无法在栅极控制下正常打开或关闭,严重影响器件性能。为了避免上述问题的发生,目前的普遍做法是将栅极的面积增大,使栅极与源极、漏极之间具有一定的重叠量,此种方法虽然可以避免微小的对准偏差导致的器件性能恶化,但栅极与源极、漏极重叠设置会在显示面板中引入寄生电容,寄生电容会对显示面板的驱动信号造成影响,进而影响显示质量。因此,如何避免栅极与源漏极重叠,从而避免引入寄生电容是研发人员待解决的一大难题。

技术实现要素:

4.本技术提供一种显示面板及其制作方法,能够避免栅极和源极、漏极重叠,减少显示面板的寄生电容,降低电容耦合对显示面板驱动信号的影响,提高显示面板的显示质量。

5.为了实现上述目的,本技术的所述显示面板及其制作方法采取了以下技术方案。

6.一方面,本技术提供一种显示面板,所述显示面板包括:衬底基板和设置于所述衬底基板上的薄膜晶体管;所述薄膜晶体管包括:有源层、第一电极、第二电极、绝缘层和栅极,其中,所述有源层设置于所述衬底基板上;所述第一电极和第二电极分别覆盖所述有源层的部分区域,并形成一暴露所述有源层的间隙区域;所述绝缘层覆盖所述第一电极、所述第二电极和所述间隙区域,并在所述间隙区域形成一凹槽;所述栅极容置于所述凹槽内。

7.可选的,所述栅极的材质为导电光刻胶,所述导电光刻胶在第一状态下为具有流平性的液态,在第二状态下为稳定的固态。

8.可选的,所述有源层包括沟道区,所述凹槽的底部覆盖所述沟道区,所述栅极覆盖所述凹槽的底部。

9.可选的,所述有源层还包括位于沟道区两侧的第一电极区和第二电极区,其中,所述第一电极包括第一部分和第二部分,所述第一部分设置于所述第一电极区上,所述第二部分设置于所述衬底基板上;所述第二电极包括第三部分和第四部分,所述第三部分设置于所述第二电极区上,所述第四部分设置于所述衬底基板上。

10.可选的,所述第一部分、第三部分的厚度均为第一厚度,所述栅极的厚度为第二厚度,所述第二厚度小于所述第一厚度。

11.可选的,所述显示面板还包括在所述衬底基板上交叉设置的扫描线和数据线,其中,所述扫描线与所述薄膜晶体管中的各个膜层异层设置,并与所述栅极电性连接;所述数据线与所述第一电极、所述第二电极同层设置,并与所述第一电极或第二电极中的一个电性连接。

12.可选的,所述显示面板还包括位于所述间隙区域外的搭接部,所述搭接部与所述栅极同层设置,并分别与所述栅极和所述扫描线电性连接。

13.另一方面,本技术还提供一种显示面板的制作方法,所述显示面板的制作方法包括以下步骤:

14.在一衬底基板上形成一图案化的有源层;

15.形成一图案化的电极层,所述电极层包括第一电极和第二电极,所述第一电极和第二电极分别覆盖所述有源层的部分区域,且所述第一电极和所述第二电极之间形成一暴露所述有源层的间隙区域;

16.形成一绝缘层,所述绝缘层覆盖所述第一电极、所述第二电极和所述间隙区域,并在所述间隙区域形成一凹槽;

17.在所述绝缘层上涂布具有流平性的导电光刻胶,涂布完成后,所述第一电极和所述第二电极上方的至少部分导电光刻胶流入到未设置所述第一电极和所述第二电极的区域中,所述未设置所述第一电极和所述第二电极的区域包括所述凹槽;

18.对所述导电光刻胶进行曝光、显影和剥离,留存于所述凹槽内的导电光刻胶,转化为具有稳定形态的栅极。

19.可选的,对所述导电光刻胶进行曝光、显影和剥离之前还包括以下步骤:利用等离子灰化工艺,去除残留在所述第一电极和所述第二电极上方的导电光刻胶。

20.可选的,在形成具有稳定形态的栅极之后还包括以下步骤:形成一图案化的金属层,所述金属层包括与所述栅极电性连接的扫描线。

21.本技术通过将栅极容置于绝缘层的凹槽内,而凹槽位于第一电极和第二电极之间的间隙区域,从而使第一电极、第二电极在衬底基板上的正投影与栅极在衬底基板上的正投影不重叠,实现栅极与第一电极、第二电极的自动对准,减少显示面板的寄生电容,降低电容耦合对显示面板驱动信号的影响,提高了显示面板的显示质量。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为现有技术的显示面板中的薄膜晶体管的剖面示意图;

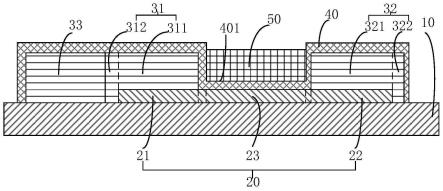

24.图2为本技术实施例提供的显示面板中包含薄膜晶体管的区域的剖面示意图;

25.图3为本技术实施例提供的显示面板中包含薄膜晶体管的区域的平面示意图;

26.图4为本技术实施例提供的显示面板的制作流程示意图;

27.图5a、5b分别为s01步骤所对应的显示面板中包含薄膜晶体管的区域的剖面示意图和平面示意图;

28.图6a、6b分别为s02步骤所对应的显示面板中包含薄膜晶体管的区域的剖面示意图和平面示意图;

29.图7a、7b分别为s03步骤所对应的显示面板中包含薄膜晶体管的区域的剖面示意图和平面示意图;

30.图8a、8b分别为s04步骤所对应的显示面板中包含薄膜晶体管的区域的剖面示意图和平面示意图;

31.图9a、9b分别为s05步骤所对应的显示面板中包含薄膜晶体管的区域的剖面示意图和平面示意图。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

33.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。以下分别进行详细说明,需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

34.图1为现有技术中显示面板内的薄膜晶体管的剖面示意图,如图1所示,所述薄膜晶体管包括衬底基板10`和设置在衬底基板10`上的薄膜晶体管,所述薄膜晶体管包括依次层叠设置的栅极20`、栅极绝缘层30`、有源层40`、源漏极层,其中,所述有源层40`包括沟道区41`,所述源漏极层包括源极51`和漏极52`,所述栅极20`的宽度大于所述沟道区41`的宽度,所述栅极20`在所述衬底基板10`上的正投影与所述源极51`在所述衬底基板10`上的正投影部分重叠,所述栅极20`在所述衬底基板10`上的正投影与所述漏极52`在所述衬底基板10`上的正投影部分重叠。现有技术中,为了避免因温度或应力等变化引起的形变造成薄膜晶体管中的栅极20`在有源层40`上的正投影无法完全覆盖沟道区41`,会在设计时,使所述栅极20`的宽度大于所述沟道区41`的宽度,造成栅极20`在所述衬底基板10`上的正投影与所述源极51`和漏极52`在所述衬底基板10`上的正投影均部分重叠,从而引入寄生电容,使得显示面板的驱动信号受到影响,进而影响显示质量。

35.本技术提供一种显示面板,能够避免栅极与源极、漏极的重叠问题,避免引入寄生电容而对显示面板的驱动信号造成影响,提高显示质量。

36.图2为本技术实施例提供的显示面板中包含薄膜晶体管的区域的剖面示意图;图3为本技术实施例提供的显示面板中包含薄膜晶体管的区域的平面示意图。结合图2和图3所

示,本技术提供一种显示面板,所述显示面板可以是液晶显示面板、有机发光二极管显示面板、微型发光二极管显示面板中的任意一种。所述显示面板包括:衬底基板10和设置于所述衬底基板10上的薄膜晶体管。所述薄膜晶体管包括:有源层20、第一电极31、第二电极32、绝缘层40和栅极50,其中,所述有源层20设置于所述衬底基板10上;所述第一电极31和第二电极32分别覆盖所述有源层20的部分区域,并形成一暴露所述有源层20的间隙区域;所述绝缘层40覆盖所述第一电极31、所述第二电极32和所述间隙区域,并在所述间隙区域形成一凹槽401;所述栅极50容置于所述凹槽401内。本技术由于栅极50设置在绝缘层40的凹槽401内,而凹槽401位于第一电极31和第二电极32之间的间隙区域,从而使第一电极31、第二电极32在衬底基板10上的正投影与栅极50在衬底基板10上的正投影不重叠,实现了栅极50与第一电极31、第二电极32的自动对准,减少了显示面板的寄生电容,降低了电容耦合对显示面板驱动信号的影响,提高了显示面板的显示质量。

37.本实施例中,所述衬底基板10为柔性基板或刚性基板,所述衬底基板10的材质可以为玻璃、塑料或聚酰亚胺等。

38.本实施例中,所述薄膜晶体管的类型可以为金属氧化物(metal oxide)薄膜晶体管、非晶硅(a-si)薄膜晶体管、低温多晶硅(ltps)薄膜晶体管中的任意一种。优选的,所述薄膜晶体管的类型为铟镓锌氧化物(indium gallium zinc oxide,igzo)薄膜晶体管,所述igzo薄膜晶体管为金属氧化物薄膜晶体管中的一种。

39.本实施例中,所述有源层20位于所述衬底基板10上,所述有源层20和所述衬底基板10之间还可以设置有其他膜层,如遮光层、缓冲层等。所述有源层20包括沟道区23和位于沟道区23两侧的第一电极区21和第二电极区22。优选的,所述有源层20的材质为金属氧化物半导体,且所述第一电极区21和所述第二电极区22均未进行导体化制程。

40.本实施例中,所述第一电极31覆盖所述有源层20的部分区域,也即,所述第一电极31的至少部分位于所述有源层20上。具体的,所述第一电极31包括第一部分311和第二部分312,所述第一部分311和所述第二部分312临接设置,所述第一部分311设置于所述有源层20上,并覆盖所述有源层20的第一电极区21;所述第二部分312设置于所述衬底基板10上,并包覆所述第一电极区21的边缘。

41.本实施例中,所述第二电极32覆盖所述有源层20的部分区域,也即,所述第二电极32的至少部分位于所述有源层20上。具体的,所述第二电极32包括第三部分321和第四部分322,所述第三部分321和所述第四部分322临接设置,所述第三部分321设置于所述有源层20上,并覆盖所述有源层20的第二电极区22;所述第四部分322设置于所述衬底基板10上,并包覆所述第二电极区22的边缘。

42.本实施例中,由于所述第一电极31包覆所述第一电极区21的边缘,所述第二电极32包覆所述第二电极区22的边缘,从而能够对所述沟道区23进行保护,避免外界环境光从侧面照射沟道造成的器件性能下降的问题。

43.本实施例中,所述第一电极31和所述第二电极32的材质相同,其材质可以为含有cu、al、mo、nb、ti中至少一种的金属或合金或金属复合膜,所述第一电极31和所述第二电极32的厚度均在100nm~1000nm范围内。进一步地,所述第一电极31和所述第二电极32的厚度均在400nm~1000nm范围内。

44.本实施例中,所述第一电极31为源极,所述第二电极32为漏极,所述第一电极区21

为源极区,所述第二电极区22为漏极区。但在本技术的其他实施例中,所述第一电极31还可以为漏极,所述第二电极32为源极,所述第一电极区21为漏极区,所述第二电极区22为源极区。

45.本实施例中,所述第一电极31和所述第二电极32同层且间隔设置,所述第一电极31和所述第二电极32可以在一道成膜工艺中图案化形成,所述第一电极31和所述第二电极32之间形成有一暴露所述有源层20的间隙区域,所述间隙区域在所述衬底基板10上的正投影覆盖所述沟道区23在所述衬底基板10上的正投影。

46.本实施例中,所述绝缘层40覆盖所述第一电极31、所述第二电极32和所述间隙区域,并在所述间隙区域形成一凹槽401。本技术利用所述第一电极31和所述第二电极32凸出于所述有源层20的结构,使所述绝缘层40在所述间隙区域形成凹槽401,所述凹槽401的底部覆盖所述沟道区23。

47.本实施例中,所述栅极50容置于所述凹槽401内,从而使得所述栅极50在所述衬底基板10上的正投影,与所述第一电极31在所述衬底基板10上的正投影、所述第二电极32在所述衬底基板10上的正投影均不重叠,实现了栅极50与第一电极31、第二电极32的自动对准,减少了显示面板的寄生电容,降低了电容耦合对显示面板驱动信号的影响,提高了显示面板的显示质量。

48.本实施例中,所述栅极50覆盖所述凹槽401的底部,也即,所述栅极50在所述有源层20上的正投影覆盖所述沟道区23,从而能够实现栅极50与沟道区23的自动对准,避免栅极50相对于所述沟道区23发生偏移而造成的薄膜晶体管无法正常打开或关闭的失效问题。

49.本实施例中,所述栅极50的材质为导电光刻胶,所述导电光刻胶可以为透明导电光刻胶或不透明导电光刻胶。所述导电光刻胶在第一状态下为具有流平性的液态,在第二状态下为稳定的固态。具体的,所述第一状态为所述导电光刻胶未经光照和/或加热时的状态,所述第二状态为所述导电光刻胶经光照和/或加热后的状态。其中,由于所述导电光刻胶在未经光照和/或加热时为具有流平性的液态,同时,所述绝缘层40利用第一电极31和第二电极32凸出于所述有源层20结构形成了包含所述凹槽401的凹凸不平的结构,因此,当将所述第一状态的导电光刻胶涂布于所述绝缘层40上后,位于第一电极31和第二电极32的上方的绝大部分所述导电光刻胶会流动到所述凹槽401内或其他未设置第一电极31和第二电极32的区域中;当将所述第一状态的导电光刻胶进行光照和/或加热处理后,容置于所述凹槽401内的导电光刻胶由第一状态转化为第二状态,从而形成具有稳定形态且具有导电功能的栅极50,所述栅极50在所述凹槽401的限定下,避免了在垂直于所述衬底基板10的方向上栅极50与第一电极31、第二电极32产生交叠而产生的寄生电容问题。

50.本实施例中,所述第一部分311、第三部分321的厚度均为第一厚度,所述栅极50的厚度为第二厚度,所述栅极50容置于所述凹槽401内,且所述栅极50的厚度小于或等于所述凹槽401的深度,也即,所述第二厚度小于或等于所述第一厚度。优选的,所述栅极50的厚度小于所述凹槽401的深度,所述第二厚度小于所述第一厚度,在此种状态下,所述栅极50的表面低于其两侧的所述绝缘层40的表面,从而能够降低因导电光刻胶溢出凹槽401而导致的栅极50与第一电极31和第二电极32产生交叠的风险。

51.本实施例中,所述显示面板还包括在所述衬底基板10上交叉设置的扫描线60和数据线33,其中,所述扫描线60与所述薄膜晶体管中的各个膜层(也即有源层、第一电极和第

二电极所在的电极层、绝缘层和栅极所在的栅极层)异层设置,并与所述栅极50电性连接;所述数据线33与所述第一电极31、所述第二电极32同层设置,并与所述第一电极31或第二电极32中的一个电性连接。

52.本实施例中,所述扫描线60设置于所述绝缘层40上,所述扫描线60在所述衬底基板10上的正投影与所述栅极50在所述衬底基板10上的正投影不重叠。所述显示面板还包括位于所述间隙区域外的搭接部51,所述搭接部51与所述栅极50同层设置,并分别与所述栅极50和所述扫描线60电性连接。本实施例中,所述搭接部51与所述栅极50同层设置,从而能够使所述搭接部51与所述栅极50可以在同一道成膜工艺中形成,但本技术对所述搭接部51的形成方式不作限制,在本技术的其他实施例中,所述搭接部51还可以与所述扫描线60在同一道成膜工艺中形成。

53.另一方面,本技术还提供一种显示面板的制作方法。具体的,参照图4、图5a、图5b、图6a、图6b、图7a、图7b、图8a、图8b、图9a、图9b,所述显示面板的制作方法包括以下步骤:

54.s01:在一衬底基板10上形成一图案化的有源层20;

55.s02:形成一图案化的电极层,所述电极层包括第一电极31和第二电极32,所述第一电极31和第二电极32分别覆盖所述有源层的部分区域,且所述第一电极31和所述第二电极32之间形成一暴露所述有源层20的间隙区域300;

56.s03:形成一绝缘层40,所述绝缘层40覆盖所述第一电极31、所述第二电极32和所述间隙区域300,并在所述间隙区域300形成一凹槽401;

57.s04:在所述绝缘层40上涂布具有流平性的导电光刻胶500,涂布完成后,位于所述第一电极31和所述第二电极32上方的至少部分导电光刻胶500流入到未设置所述第一电极31和所述第二电极32的区域中,所述未设置所述第一电极31和所述第二电极32的区域包括所述凹槽401;

58.s05:对所述导电光刻胶500进行曝光、显影和剥离,留存于所述凹槽401内的导电光刻胶500,转化为具有稳定形态的栅极50。

59.本技术提供的上述显示面板的制作方法中,由于所述栅极50的材质为导电光刻胶,所述导电光刻胶在未作光照处理时为具有流平性的液态,因此,当在凹凸不平的绝缘层40上涂布液态的所述导电光刻胶500后,位于所述第一电极31和所述第二电极32上方的绝大部分导电光刻胶500会自发流动到所述凹槽401内或其他未设置所述第一电极31和所述第二电极32的区域中;在对所述导电光刻胶500进行曝光、显影和剥离处理后,留存于所述凹槽401内的导电光刻胶500,已经由原来的液态转化为了具有稳定形态的固态,从而在垂直于所述衬底基板10的方向上形成了与所述第一电极31、第二电极32均不交叠的栅极50,避免了寄生电容的引入。

60.并且,在实际制备过程中,本技术的有源层20无需进行导体化制程,在有源层20的沟道区23位置确定的情况下,第一电极31和第二电极32之间的间隙区域300也是相对确定的,而当间隙区域300确定时,绝缘层40的凹槽401位置也是确定的,相应的栅极50的位置也是可以确定的,因此,本技术提供的所述显示面板的制作方法所制备的显示面板,不仅能够实现栅极50与第一电极31和第二电极32的自动对准,还能够实现栅极50与沟道区23的自动对准。

61.进一步地,所述s04步骤还包括:利用等离子灰化工艺,去除残留在所述第一电极

31和所述第二电极32上方的导电光刻胶500。具体的,当涂布在所述绝缘层40上的导电光刻胶500充分流平后,为避免第一电极31和第二电极32上方的区域残留少量的导电光刻胶500的情况发生,本技术在对所述导电光刻胶500进行曝光、显影和剥离之前还包括以下步骤:利用等离子灰化工艺,去除残留在所述第一电极31和所述第二电极32上方的导电光刻胶,从而使所述导电光刻胶500的整体厚度减薄,并使位于所述凹槽401内的所述导电光刻胶500的厚度小于所述凹槽401的深度。

62.进一步地,在形成具有稳定形态的栅极50之后还包括以下步骤s06:在所述绝缘层40上形成一图案化的金属层,所述金属层包括与栅极电性连接的扫描线。所述扫描线可以通过搭接部与所述栅极50电性连接,所述搭接部可以在所述步骤s05中与所述栅极50同层制备形成,所述搭接部位于所述凹槽401外。

63.综上所述,本技术提供一种显示面板及其制作方法,所述显示面板包括:衬底基板和设置于所述衬底基板上的薄膜晶体管;所述薄膜晶体管包括:有源层、第一电极、第二电极、绝缘层和栅极,其中,所述有源层设置于所述衬底基板上;所述第一电极和第二电极分别覆盖所述有源层的部分区域,并形成一暴露所述有源层的间隙区域;所述绝缘层覆盖所述第一电极、所述第二电极和所述间隙区域,并在所述间隙区域形成一凹槽;所述栅极容置于所述凹槽内。本技术通过将栅极容置于绝缘层的凹槽内,而凹槽位于第一电极和第二电极之间的间隙区域,从而使第一电极、第二电极在衬底基板上的正投影与栅极在衬底基板上的正投影不重叠,实现了栅极与第一电极、第二电极的自动对准,减少了显示面板的寄生电容,降低了电容耦合对显示面板驱动信号的影响,提高了显示面板的显示质量。

64.以上对本技术实施例所提供的一种显示面板及其制作方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1