一种d

一种d

15

模式铁电单晶薄膜压电振动传感器及其制备方法

技术领域

1.本技术属于mems结构工艺制备技术领域,尤其涉及一种d

15

模式铁电单晶薄膜压电振动传感器及其制备方法。

背景技术:

2.振动信号作为监控系统主要的监控参数,在多样化的振动环境中,有效提取和监测振动信号对于传统振动传感器提出严峻的挑战,基于压电材料的压电式振动传感器成为未来振动传感器的主要发展方向。目前,主要有五大类压电材料,如:压电晶体、压电陶瓷、压电聚合物、压电复合材料以及压电薄膜。尽管压电晶体、压电陶瓷、压电聚合物及压电复合材料都各有其优异的性能,但都存在与mems工艺不兼容的问题。

3.对于压电式振动传感器而言,材料的压电系数对器件的性能起到决定性的作用。目前,压电式的振动传感器大多采用铁电薄膜pzt、pmn-pt和铌酸锂。其中,铁电pzt薄膜和弛豫铁电pmn-pt薄膜作为压电材料有很高的能量密度、优异的介电性能并且pzt易于制备等优势广泛用于制备传感器及能量收集器,但其作为铁电多晶材料,性能相对不稳定,且含有铅元素对人体及环境不友好。

4.基于铁电薄膜的压电式振动传感器主要有三种工作模式,d

15

,d

31

和d

33

模式,而力-电输出、灵敏度及品质因子等性能的好坏压电系数起着举足轻重的作用。大多数悬臂梁振动传感器通常采用上下电极的d

31

模式,而压电系数d

31

较小,进而影响电压的输出、相应灵敏度及器件性能。因而,设计一种新模式高输出性能的压电振动传感器显得特别重要。

技术实现要素:

5.有鉴于此,本技术提供了一种d

15

模式铁电单晶薄膜压电振动传感器及其制备方法,可用于制造宽频带、高输出电压的传感器件,同时可提高器件相应灵敏度。

6.本技术的具体技术方案如下:

7.本技术提供一种d

15

模式铁电单晶薄膜压电振动传感器的制备方法,包括如下步骤:

8.步骤一:分别清洗铌酸锂晶片和硅基底,采用等离子体增强化学气相沉积法在硅基底表面沉积二氧化硅层,并在二氧化硅层表面磁控溅射底电极;

9.步骤二:将铌酸锂晶片与硅基底键合,再依次进行减薄、化学机械抛光和清洗,得到铌酸锂单晶薄膜;

10.步骤三:采用磁控溅射及离子束刻蚀工艺制备对准标记,接着在显影图形区采用磁控溅射与剥离工艺制备表面电极;

11.步骤四:采用离子束法刻蚀铌酸锂单晶薄膜使其图形化,随后采用反应离子刻蚀法刻蚀二氧化硅层实现其图形化;最后采用离子束法刻蚀底电极使其图形化。

12.步骤五:在图形化的铌酸锂表面采用喷胶-光刻-显影-后烘-深硅刻蚀方法完成悬臂梁及质量块的制备,并从硅基背面采用喷胶-光刻-显影-后烘-深硅刻蚀方法实现器件的

释放,制得所述d

15

模式铁电单晶薄膜压电振动传感器。

13.优选地,所述二氧化硅层和所述氧化层的厚度为1~3μm,所述底电极的厚度为100~350nm,所述铌酸锂单晶薄膜的厚度为5~10μm,所述质量块及悬臂梁的厚度为60~100μm。

14.优选地,步骤一中所述清洗的溶液依次为丙酮、异丙醇、无水乙醇和去离子水。

15.优选地,步骤一中所述磁控溅射的功率为300~600w,所述底电极为铬/金。

16.优选地,步骤二中所述键合的压力1000~3000n,所述键合的温度为80~120℃

17.优选地,步骤二中减薄和所述化学机械抛光具体为:先在压力40~50n作用下利用1~20μm的al2o3研磨,最后在抛光压力40~50n下及采用500nm的sio2进行抛光。

18.优选地,步骤三中所述制备对准标记及表面电极采用反转胶az5214,正胶参数:热板95℃前烘2min,曝光剂量为65mj/cm2,110℃热板后烘2分钟;负胶参数:板95℃前烘2min,曝光剂量为45mj/cm2,110℃热板中烘90s,泛曝540mj/cm219.优选地,步骤四中所述离子束刻蚀及反应离子刻蚀法采用的腌膜为正胶az4620,旋涂厚度为8μm~15μm

20.优选地,步骤五中所述喷胶为正胶az4620,喷胶厚度为30μm~60μm,采用显影液与水比例为1:2进行显影。

21.本技术还提供一种d

15

模式铁电单晶薄膜压电振动传感器,由所述d

15

模式铁电单晶薄膜压电振动传感器的制备方法制备得到。

22.综上所述,本技术提供了一种d

15

模式铁电单晶薄膜压电振动传感器及其制备方法,通过将底电极/二氧化硅层/硅基底与铌酸锂晶片进行键合,再依次进行减薄、化学机械抛光和清洗,得到铌酸锂单晶薄膜;在晶圆表面采用磁控溅射、离子束刻蚀剥离等工艺制备对准标记及表面电极,接着采用离子束刻蚀法刻蚀铌酸锂单晶薄膜使其图形化,采用反应离子刻蚀法刻蚀二氧化硅层使其图形化,随后采用离子束刻蚀法刻蚀底电极使其图形化,最后采用深硅刻蚀工艺从硅基底正面制备悬臂梁与质量块并从其背部完成器件的释放。本技术能够将铁电单晶铌酸锂薄膜与硅片很好键合,实现了氧化硅基带底电极与铁电单晶薄膜的异质集成,进而完成宽频带、高电压输出的元器件制备,工艺可行性和重复率高,为高频微振动器件的开发与制备提供良好的理论与工艺基础。本技术利用铁电单晶铌酸锂薄膜d

15

模式提高电压输出及灵敏度的原理,制得的产物具有很高机电转换效率,且低温环境性能下降很小、对环境友好,为传感器的制备提供了保障。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

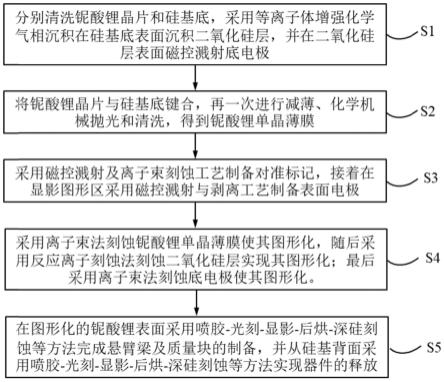

24.图1为本技术实施例中d

15

模式铁电单晶薄膜压电振动传感器的制备方法流程图;

25.图2为本技术实施例中以底电极/二氧化硅层/硅为基底的铌酸锂单晶薄膜结构剖面图;

26.图3为本技术实施例中d

15

模式铁电单晶薄膜压电振动传感器结构示意图。

具体实施方式

27.参照图1,图1为本技术实施例中d

15

模式铁电单晶薄膜压电振动传感器的制备方法流程图。

28.本技术实施例提供一种d

15

模式铁电单晶薄膜压电振动传感器的制备方法,包括如下步骤:

29.s1:分别清洗铌酸锂晶片和硅基底,采用等离子体增强化学气相沉积法在硅基底表面沉积二氧化硅层,并在二氧化硅层表面磁控溅射底电极;

30.s2:将铌酸锂晶片与硅基底键合,再依次进行减薄、化学机械抛光和清洗,得到铌酸锂单晶薄膜;

31.s3:采用磁控溅射及离子束刻蚀工艺制备对准标记,接着在显影图形区采用磁控溅射与剥离工艺制备表面电极;

32.s4:采用离子束法刻蚀铌酸锂单晶薄膜使其图形化,随后采用反应离子刻蚀法刻蚀二氧化硅层实现其图形化;最后采用离子束法刻蚀底电极使其图形化;

33.s5:在图形化的铌酸锂表面采用喷胶-光刻-显影-后烘-深硅刻蚀等方法完成悬臂梁及质量块的制备,并从硅基背面采用喷胶-光刻-显影-后烘-深硅刻蚀等方法实现器件的释放,制得所述d

15

模式铁电单晶薄膜压电振动传感器。

34.需要说明的是,本技术实施例采用的铌酸锂单晶薄膜极化方向、铁电薄膜受力方向与电极方向垂直,并通过邦德矩阵及matlab软件计算出压电系数d

15

最大的的铌酸锂切向,压电系数d

15

取最大时大约为d

31

的100倍,利用压电系数d

15

能有效提高压电式悬臂梁振动传感器的性能。

35.需要说明的是,s1中清洗铌酸锂晶片和硅基底可去除表面的有机物及杂质,确保硅基与铌酸锂表面保持清洁,并完成硅基表面氧化层及底电极的生长,获得能够进行直接键合工艺的工艺面。s2中依次进行减薄、化学机械抛光和清洗,以得到铌酸锂单晶薄膜。s3中完成对准标记及表面电极制备。s4中采用离子束刻蚀和反应离子刻蚀法,使铌酸锂、二氧化硅层与底电极层图形化。s5中从硅基正面采用深硅刻蚀法刻蚀硅基,形成所需的质量块及悬臂梁的厚度,接着采用深硅刻蚀法从硅基背面对器件进行释放,完成振动传感器的制备。本技术实施例的制备方法能够将铁电单晶铌酸锂薄膜与soi片很好键合,实现了带底电极氧化硅基与铁电单晶薄膜的异质集成,并在此基础上采用标准mems工艺完成器件的制备,工艺可行性和重复率高。

36.根据本技术实施例,所述二氧化硅层的厚度为1~3μm,所述底电极的厚度为100~350nm,所述铌酸锂单晶薄膜的厚度5~10μm,所述质量块及悬臂梁的厚度为60~100μm。

37.根据本技术实施例,s1中所述清洗的溶液依次为丙酮、异丙醇、无水乙醇和去离子水。

38.根据本技术实施例,s1中所述磁控溅射的功率为300~600w,所述底电极为铬/金。

39.根据本技术实施例,s2中所述键合的压力1000~3000n,所述键合的温度为80~120℃。

40.需要说明的是,本技术实施例的键合方法避免了由于热失配等问题引起的解键合与结构破裂等问题,能够提升铁电单晶铌酸锂薄膜与硅片的键合效果,解决现有技术的不足。

41.根据本技术实施例,s2中所述减薄和所述化学机械抛光具体为:先在压力40~50n作用下利用1~20μm的al2o3研磨,最后在抛光压力40~50n下及采用500nm的sio2进行抛光。

42.需要说明的是,减薄和化学机械抛光方法实现了高品质、大面积、低应力铁电单晶薄膜的制备。

43.根据本技术实施例,s3中所述制备对准标记及表面电极采用反转胶az5214,正胶参数:热板95℃前烘2min,曝光剂量为65mj/cm2,110℃热板后烘2分钟;负胶参数:板95℃前烘2min,曝光剂量为45mj/cm2,110℃热板中烘90s,泛曝540mj/cm2在热板90~120℃中烘90~120s。

44.需要说明的是,采用反转胶az5214避免了采用正光刻胶进行金属剥离困难的问题,减小金属线宽、提高剥离精度,同时采用az5214反转胶并进行泛曝光使其形成倒梯形,更有利于金属电极的剥离。利用ibe刻蚀铌酸锂避免了rie工艺刻蚀速率慢及刻蚀有倾角等问题,并结合深硅刻蚀工艺制备出剪切模式悬臂梁压电式振动传感器。此种mems工艺制备的器件成品率高,可重复性高,可得到性能优良的传感器,为高频微振动元器件提供良好的基础。

45.根据本技术实施例,s4中所述离子束刻蚀和反应离子刻蚀均采用正胶az4620,涂抹厚度为8μm~15μm。

46.根据本技术实施例,s5中所述喷胶为az4620胶,喷涂厚度为30μm~60μm,采用显影液与水比例为1:2进行显影。

47.参照图2~3,图2为本技术实施例中以底电极/二氧化硅层/硅为基底的铌酸锂单晶薄膜结构剖面图,图3为本技术实施例中d

15

模式铁电单晶薄膜压电振动传感器结构示意图。

48.本技术实施例还提供一种d

15

模式铁电单晶薄膜压电振动传感器,由所述d

15

模式铁电单晶薄膜压电振动传感器的制备方法制备得到。需要说明的是,本技术实施例的d

15

模式铁电单晶薄膜压电振动传感器是基于邦德矩阵及小挠度形变理论,利用邦德矩阵计算出压电系数d

15

达到最大的铌酸锂切型,并选择合适的铌酸锂切型,依次经过键合、减薄、抛光、刻蚀、显影、图形化等操作实现的。本技术实施例制得产物具有很高的机电转换效率和输出电压,且低温环境性能下降很小,适用于低温极端环境的应用。

49.为使得本技术的目的、特征、优点能够更加的明显和易懂,对本技术实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本技术一部分实施例,而非全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

50.本技术实施例所使用的试剂和原料均为市售或自制。

51.实施例1

52.步骤1、制备以底电极/二氧化硅层/硅为基底的铌酸锂单晶薄膜,具体方法如下:

53.a将铌酸锂晶片和硅基底分别依次用丙酮、异丙酮、无水乙醇和去离子水各超声5分钟,去离子水冲洗干净,氮气吹干,去除表面的有机物及杂质;

54.b在硅基底上利用等离子体增强化学气相沉积生长一层2μm的二氧化硅层;

55.c在二氧化硅层表面磁控溅射底电极,磁控溅射设备功率为500w,在二氧化硅层表面溅射20nm的金属铬作为粘附层,200nm金作为底电极,以获得能够进行直接键合工艺的工

艺面;

56.d重复步骤(a)再次清洗硅基底;

57.e先将铌酸锂晶片与硅基底在空气中进行预键合,晶圆键合系统中抽真空至10-5

pa,在键合压力2000n,键合温度100℃条件下预键合后退火3h,完成键合;

58.f键合片通过logitech-lp50减薄系统于盘转速40r/min,减薄压力40n等条件下利用20μm的al2o3研磨;

59.g键合片通过logitech-lp50抛光系统于盘转速40r/min,摆臂摆动幅度70%,抛光压力40n等条件下抛光至5μm,将键合片再次进行清洗,完成减薄抛光工艺。

60.步骤2、制备铌酸锂单晶薄膜的对准标记、表面电极、铌酸锂压电层及底电极图形化,具体方法如下:

61.a重复步骤1(a)再次清洗基片;

62.b采用磁控溅射表面电极,溅射机频率为500w,生长10纳米的金属铬作为粘附层,生长50纳米的金属金做为对准标记层;

63.c铌酸锂单晶薄膜表面采用反转胶az5214,匀胶机4000转速进行匀胶,热板95℃前烘2分钟,进而采用光刻机evg610进行光刻,采用显影液az238进行显影,并用氧等离子去除显影后残留的底胶,110℃热板后烘2分钟进行坚膜,进而采用ibe刻蚀工艺完成对准标记的制备;

64.d铌酸锂单晶薄膜表面采用反转胶az5214,匀胶机4000转速进行匀胶,热板95℃前烘2分钟,进而采用光刻机evg610进行光刻,热板110℃中烘90s,光刻设备evg610进行泛曝光,显影液az238进行显影,用氧等离子体运行2分钟,去除显影后残留的底胶;

65.e采用磁控溅射表面电极,溅射机频率为500w,生长20纳米的金属铬作为粘附层,生长200纳米的金属金作为表面电极,并用丙酮浸泡2小时,超声机超声2分钟,用去离子水将表面冲洗干净,用氮气将表面吹干,完成表面金属进行剥离;

66.f采用正胶4620,匀胶机1000转转速进行匀胶,热板100℃下进行前烘2分钟,进而采用光刻机evg610进行光刻,用显影液az400k进行显影,用氧等离子体运行2分钟,去除显影后残留的底胶,最后热板120℃进行坚膜;

67.g利用ibe等离子刻蚀机刻蚀4小时左右,每半个小时查看铌酸锂薄膜刻蚀情况,完成刻蚀铌酸锂单晶薄膜的图形化,采用反应离子刻蚀机刻蚀1个半小时左右,完成二氧化硅层的图形化,最后采用等离子刻蚀机刻蚀4分钟左右,每半分钟查看金属层的刻蚀情况,完成底电极刻蚀工艺。

68.步骤3、硅基底质量块及悬臂梁的制备及其释放,具体方法如下:

69.a用丙酮、无水乙醇、去离子水分别超声5分钟,然后用去离子水将表面冲洗干净,用氮气将表面吹干,完成对硅基铌酸锂单晶薄膜的清洗;

70.b采用正胶az4620,喷胶工艺,喷涂抹厚度为15um,热板100℃下进行前烘2分钟,进而采用光刻机evg610进行光刻,用显影液az400k比例1:3进行显影,用氧等离子体运行4分钟,去除显影后残留的底胶,最后热板120℃进行坚膜20分钟;

71.c采用深硅刻蚀设备刻蚀60μm厚的硅层,制备出质量块与悬臂梁结构;

72.d丙酮和无水乙醇分别超声5分钟,去离子水冲洗干净,用氮气吹干,去除硅基底表面剩余的胶及杂质;

73.e在硅基背面用喷胶机喷8圈4620胶,热板100℃前烘4分钟,用光刻设备evg610进行套刻,显影液az400k比例1:2进行显影,氧等离子体去除显影后残留的底胶,最后热板120℃,坚膜30分钟;

74.g采用泵油将其与硅片进行键合,深硅刻蚀机继续对硅进行刻蚀,刻蚀厚度为440μm,使悬梁与质量块的释放;

75.h用无水乙醇浸泡30分钟去掉结构表面的泵油,释放悬臂梁应力,完成表面质量块及悬臂梁制备,得到产物。

76.测试表明本实施例制得产物的频率范围达到20hz~2000hz,输出电压的灵敏度达28.4mv/g,使传感器在宽频带范围内很灵敏的感应到环境中的振动信号。

77.实施例2

78.步骤1、制备以底电极/二氧化硅层/硅为基底的铌酸锂单晶薄膜,具体方法如下:

79.a将铌酸锂晶片和硅基底分别依次用丙酮、异丙酮、无水乙醇和去离子水各超声5分钟,去离子水冲洗干净,氮气吹干,去除表面的有机物及杂质;

80.b在硅基底上利用等离子体增强化学气相沉积生长一层1μm的二氧化硅层;

81.c在二氧化硅层表面磁控溅射底电极,磁控溅射设备功率为400w,在二氧化硅层表面溅射10nm的金属铬作为粘附层,100nm金作为电极,以获得能够进行直接键合工艺的工艺面;

82.d重复步骤(a)再次清洗硅基底;

83.e先将铌酸锂晶片与硅基底在空气中进行预键合,晶圆键合系统中抽真空至10-5

pa,在键合压力1000n,键合温度80℃条件下预键合后退火3h,完成键合;

84.f键合片通过logitech-lp50减薄系统于盘转速70r/min,减薄压力40n等条件下利用9μm的al2o3研磨;

85.g键合片通过logitech-lp50抛光系统于盘转速70r/min,摆臂摆动幅度70%,抛光压力40n等条件下抛光至8μm,将键合片再次进行清洗,完成减薄抛光工艺。

86.步骤2、制备铌酸锂单晶薄膜的对准标记、表面电极和底电极图形化,具体方法如下:

87.a重复步骤1(a)再次清洗基片;

88.b铌酸锂单晶薄膜表面采用反转胶az5214,匀胶机4000转速进行匀胶,热板95℃前烘2分钟,进而采用光刻机evg610进行光刻,采用显影液az238进行显影,并用氧等离子去除显影后残留的底胶,110℃热板后烘2分钟进行坚膜,进而采用ibe刻蚀工艺完成对准标记的制备;

89.c铌酸锂单晶薄膜表面采用反转胶az5214,匀胶机4000转速进行匀胶,热板95℃前烘2分钟,进而采用光刻机evg610进行光刻,热板110℃中烘90s,光刻设备evg610进行泛曝光,显影液az238进行显影,用氧等离子体运行2分钟,去除显影后残留的底胶;

90.d采用磁控溅射表面电极,溅射机频率为400w,生长10纳米的金属铬作为粘附层,生长100纳米的金属金作为表面电极,并用丙酮浸泡2小时,超声机超声2分钟,用去离子水将表面冲洗干净,用氮气将表面吹干,完成表面金属进行剥离;

91.e采用正胶4620,匀胶机1000转转速进行匀胶,热板100℃下进行前烘2分钟,进而采用光刻机evg610进行光刻,用显影液az400k进行显影,用氧等离子体运行2分钟,去除显

影后残留的底胶,最后热板120℃进行坚膜;

92.f利用ibe等离子刻蚀机刻蚀5小时左右,每半个小时查看铌酸锂薄膜刻蚀情况,完成刻蚀铌酸锂单晶薄膜的图形化,采用反应离子刻蚀机刻蚀1个小时左右,完成二氧化硅层的图形化,最后采用等离子刻蚀机刻蚀2分钟左右,每半分钟查看金属层的刻蚀情况,完成底电极刻蚀工艺。

93.步骤3、制备硅基底质量块及悬臂梁,具体方法如下:

94.a用丙酮、无水乙醇、去离子水分别超声5分钟,然后用去离子水将表面冲洗干净,用氮气将表面吹干,完成对硅基铌酸锂单晶薄膜的清洗;

95.b采用正胶az4620,喷胶工艺,喷涂抹厚度为30um,热板100℃下进行前烘2分钟,进而采用光刻机evg610进行光刻,用显影液az400k比例1:3进行显影,用氧等离子体运行4分钟,去除显影后残留的底胶,最后热板120℃进行坚膜25分钟;

96.c采用深硅刻蚀设备刻蚀80μm厚的硅层,制备出质量块与悬臂梁结构;

97.d丙酮和无水乙醇分别超声5分钟,去离子水冲洗干净,用氮气吹干,去除硅基底表面剩余的胶及杂质;

98.e在硅基背面用喷胶机喷8圈4620胶,热板100℃前烘5分钟,用光刻设备evg610进行套刻,显影液az400k比例1:2进行显影,氧等离子体去除显影后残留的底胶,最后热板120℃,坚膜30分钟;

99.g采用泵油将其与硅片进行键合,深硅刻蚀机继续对硅进行刻蚀,刻蚀厚度为420μm,使悬梁与质量块的释放;

100.h用无水乙醇浸泡30分钟去掉结构表面的泵油,释放悬臂梁应力,完成表面质量块及悬臂梁制备,得到产物。

101.测试表明本实施例制得产物的频率范围和输出电压灵敏度与实施例1产物相类似,并无明显性能差异。

102.实施例3

103.步骤1、制备以底电极/二氧化硅层/硅为基底的铌酸锂单晶薄膜,具体方法如下:

104.a将铌酸锂晶片和硅基底分别依次用丙酮、异丙酮、无水乙醇和去离子水各超声5分钟,去离子水冲洗干净,氮气吹干,去除表面的有机物及杂质;

105.b在硅基底上利用等离子体增强化学气相沉积生长一层3μm的二氧化硅层;

106.c在二氧化硅层表面磁控溅射底电极,磁控溅射设备功率为300w,在二氧化硅层表面溅射30nm的金属铬作为粘附层,300nm金作为电极,以获得能够进行直接键合工艺的工艺面;

107.d重复步骤(a)再次清洗硅基底;

108.e先将铌酸锂晶片与硅基底在空气中进行预键合,晶圆键合系统中抽真空至10-5

pa,在键合压力3000n,键合温度120℃条件下预键合后退火3h,完成键合;

109.f键合片通过logitech-lp50减薄系统于盘转速70r/min,减薄压力40n等条件下利用3μm的al2o3研磨;

110.g键合片通过logitech-lp50抛光系统于盘转速70r/min,摆臂摆动幅度70%,抛光压力40n等条件下抛光至10μm,将键合片再次进行清洗,完成减薄抛光工艺。

111.步骤2、制备铌酸锂单晶薄膜的对准标记、表面电极和底电极图形化,具体方法如

下:

112.a重复步骤1(a)再次清洗基片;

113.b铌酸锂单晶薄膜表面采用反转胶az5214,匀胶机4000转速进行匀胶,热板95℃前烘2分钟,进而采用光刻机evg610进行光刻,采用显影液az238进行显影,并用氧等离子去除显影后残留的底胶,110℃热板后烘2分钟进行坚膜,进而采用ibe刻蚀工艺完成对准标记的制备;

114.c铌酸锂单晶薄膜表面采用反转胶az5214,匀胶机4000转速进行匀胶,热板95℃前烘2分钟,进而采用光刻机evg610进行光刻,热板110℃中烘90s,光刻设备evg610进行泛曝光,显影液az238进行显影,用氧等离子体运行2分钟,去除显影后残留的底胶;

115.d采用磁控溅射表面电极,溅射机频率为300w,生长30纳米的金属铬作为粘附层,生长300纳米的金属金作为表面电极,并用丙酮浸泡3小时,超声机超声4分钟,用去离子水将表面冲洗干净,用氮气将表面吹干,完成表面金属进行剥离;

116.e采用正胶4620,匀胶机1000转转速进行匀胶,热板100℃下进行前烘2分钟,进而采用光刻机evg610进行光刻,用显影液az400k进行显影,用氧等离子体运行2分钟,去除显影后残留的底胶,最后热板120℃进行坚膜;

117.f利用ibe等离子刻蚀机刻蚀6小时左右,每半个小时查看铌酸锂薄膜刻蚀情况,完成刻蚀铌酸锂单晶薄膜的图形化,采用反应离子刻蚀机刻蚀2个小时左右,完成二氧化硅层的图形化,最后采用等离子刻蚀机刻蚀4分钟左右,每半分钟查看金属层的刻蚀情况,完成底电极刻蚀工艺。

118.步骤3、制备硅基底质量块及悬臂梁,具体方法如下:

119.a用丙酮、无水乙醇、去离子水分别超声5分钟,然后用去离子水将表面冲洗干净,用氮气将表面吹干,完成对硅基铌酸锂单晶薄膜的清洗;

120.b采用正胶az4620,喷胶工艺,喷涂抹厚度为60um,热板100℃下进行前烘2分钟,进而采用光刻机evg610进行光刻,用显影液az400k比例1:3进行显影,用氧等离子体运行6分钟,去除显影后残留的底胶,最后热板120℃进行坚膜30分钟;

121.c采用深硅刻蚀设备刻蚀90μm厚的硅层,制备出质量块与悬臂梁结构;

122.d丙酮和无水乙醇分别超声5分钟,去离子水冲洗干净,用氮气吹干,去除硅基底表面剩余的胶及杂质;

123.e在硅基背面用喷胶机喷8圈4620胶,热板100℃前烘6分钟,用光刻设备evg610进行套刻,显影液az400k比例1:2进行显影,氧等离子体去除显影后残留的底胶,最后热板120℃,坚膜30分钟;

124.g采用泵油将其与硅片进行键合,深硅刻蚀机继续对硅进行刻蚀,刻蚀厚度为410μm,使悬梁与质量块的释放;

125.h用无水乙醇浸泡30分钟去掉结构表面的泵油,释放悬臂梁应力,完成表面质量块及悬臂梁制备,得到产物。

126.测试表明本实施例制得产物的频率范围和输出电压灵敏度与实施例1产物相类似,并无明显性能差异。

127.综上所述,本技术实施例的制备方法能够将铁电单晶铌酸锂薄膜与硅片很好键合,实现了氧化硅基带底电极与铁电单晶薄膜的异质集成,进而完成宽频带、高电压输出的

元器件制备。本技术实施例制得的产物具有很高的机电转换效率及输出性能,且低温环境性能下降很小、对环境友好,为传感器的制备提供了保障。

128.以上所述,以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1