一种新型大功率叠阵激光器封装工艺及工装的制作方法

1.本发明涉及激光器技术领域,具体涉及一种新型大功率叠阵激光器封装工艺及工装。

背景技术:

2.现有高功率叠阵激光器的输出功率越来越高,因此高功率激光器封装工艺的可靠性急需提高。由于激光器结构的特殊性,需要采用多梯度焊料、多步骤进行封装,即:芯片封装、陶瓷封装、热沉封装分步进行,为了确保前工序封装效果,后工序封装所采用的焊料温度需要低于前工序,最终造成热沉封装的焊料温度低,可靠性差,而且多工序封装的过程,也导致成品低,生产管理难度较大,产品一致性较差。

技术实现要素:

3.本发明是为了解决激光器封装可靠性差、成品率低的问题,提供一种新型大功率叠阵激光器封装工艺及工装,采用冷装夹,在加热板上将激光单元进行前后左右的定位,并在上部使用压块固定,使激光器在封装过程中不产生位移,仅使用一种焊膏、并只加热一次就可以封装完毕。本工艺可提高激光模组焊接效果好、降低热阻、提高产品散热性能,并提升了激光器的性能和产品性能稳定,适用于激光模组的稳定快速批量生产。

4.本发明提供一种新型大功率叠阵激光器封装工艺,包括以下步骤:

5.s1、激光单元制备:将电极与一个激光器芯片焊接,焊接时使激光器芯片的发光面与电极的边缘平齐,得到激光电极部件;

6.s2、冷装夹:将热沉放置在加热板中部,在绝缘散热陶瓷的激光单元封装区和热沉封装区涂抹同种焊膏后,将热沉封装区放置在热沉的封装位置;

7.用左侧限位装置、前侧限位装置将绝缘散热陶瓷、热沉和激光单元封装区定位后,在激光单元封装区放入激光电极部件和其余的激光器芯片组成激光单元,然后进行右侧限位装置、后侧限位装置和顶部压块限位装置的冷装夹,将激光单元、绝缘散热陶瓷和热沉右侧、后侧和顶部进行定位;

8.s3、封装:将加热板放置到加热台上,加热至160~240℃,保持0~5min,待焊膏融化以后,停止加热,冷却至室温,加热和冷却过程中激光单元、绝缘散热陶瓷和热沉保持相对位置不变,移开左侧限位装置、前侧限位装置、右侧限位装置、后侧限位装置和顶部压块限位装置,新型大功率叠阵激光器封装完成。

9.本发明所述的一种新型大功率叠阵激光器封装工艺,作为优选方式,步骤s2中,将左侧限位装置固定至可接触激光单元封装区的左侧边缘的位置,将前侧限位装置固定至可接触激光单元封装区的前侧边缘的位置后,从左到右依次将激光电极部件、至少1个激光器芯片和另一个激光电极部件排列到激光单元封装区组成激光单元,并使激光单元的前端贴紧前侧限位装置的末端、激光单元的左端贴紧左侧限位装置的末端,再将右侧限位装置的末端、后侧限位装置的末端依次固定在激光单元的右端和后端,然后将顶部压块限位装置

固定到激光单元上方并避开芯片发光点。

10.本发明所述的一种新型大功率叠阵激光器封装工艺,作为优选方式,步骤s2中,将左侧限位装置固定至可接触激光单元封装区的左侧边缘的位置的方法为:将左侧限位块贴紧热沉左侧并固定在加热板上,顶针穿过限位板移动孔后移动至激光单元封装区的左侧边缘的位置,定位销穿过定位孔将顶针的位置固定;左侧电极放置在与顶针前端接触的激光单元封装区左侧边缘的位置。

11.本发明所述的一种新型大功率叠阵激光器封装工艺,作为优选方式,步骤s2中,前侧限位装置的末端为前侧限位板,前侧限位板为连接在前侧限位夹本体的顶部并向后延伸的板状结构,前侧限位夹放置至可接触激光单元封装区前侧边缘的位置后,将前侧限位块放置在贴紧前侧限位夹前侧的位置,并固定在加热板上,激光单元的前端贴紧前侧限位板的末端放置。

12.本发明所述的一种新型大功率叠阵激光器封装工艺,作为优选方式,步骤s2中,右侧限位装置的末端为右侧限位弹针,右侧限位弹针的末端贴紧右侧电极的两端并产生压缩量以激光单元,然后将右侧限位装置本体固定在加热板上;

13.后侧限位装置的上部末端为后侧限位夹,后侧限位夹为连接在后侧限位装置本体的顶部并向前突出的板状结构,后侧限位装置本体贴紧热沉且后侧限位夹的末端贴紧激光单元后侧;

14.顶部压块限位装置的放置方法为:将压块限位块放置在前侧限位块上方进行支撑,压块穿过压块限位块的开孔放置在激光单元上方,压块弹针压住激光单元的上部两侧并避开发光点,然后将压紧装置与压块固定,以进一步施加压力,压块弹针产生压缩量。

15.本发明提供一种新型大功率叠阵激光器封装的工装,包括加热板,可拆卸的固定在加热板上的左侧限位装置、前侧限位装置、右侧限位装置和可移动的后侧限位装置、顶部压块限位装置;

16.待封装激光器包括从上到下依次固定的激光单元、绝缘散热陶瓷和热沉,激光单元包括电极和激光器芯片;

17.绝缘散热陶瓷包括绝缘散热陶瓷本体、设置在绝缘散热陶瓷本体的上部用于封装激光单元的激光单元封装区、设置在绝缘散热陶瓷本体的下部用于封装热沉的热沉封装区,热沉封装区与热沉通过焊接方式连接,激光单元封装区通过焊接方式与激光单元连接;

18.左侧限位装置用于从左侧固定待封装激光器;前侧限位装置用于从前侧固定待封装激光器,右侧限位装置用于从右侧固定待封装激光器,后侧限位装置用于从后侧固定待封装激光器,顶部压块限位装置用于从顶部压紧待封装激光器。

19.本发明所述的一种新型大功率叠阵激光器封装的工装,作为优选方式,激光单元设置在左右两侧的激光电极部件和设置在中间的至少1个激光器芯片,激光电极部件包括通过焊接连接的电极和激光器芯片;

20.左侧限位装置包括可拆卸的固定在加热板上的左侧限位块、设置在左侧限位块上部内侧的限位板移动孔、在限位板移动孔内移动的限位板、固定在限位板前端两侧的顶针和设置在限位板移动孔上方的至少两个定位孔,左侧限位块用于接触并顶紧热沉,定位孔用于通过插入定位销将限位板定位,顶针的数量为2个,顶针用于接触及顶紧左侧激光电极部件的电极的两端。

21.本发明所述的一种新型大功率叠阵激光器封装的工装,作为优选方式,前侧限位装置包括可拆卸的固定在加热板上的前侧限位块和可移动的前侧限位夹,前侧限位块设置在前侧限位夹的前侧,前侧限位块用于与加热板固定并顶紧前侧限位夹,前侧限位夹用于接触并顶紧激光单元的前端;

22.前侧限位夹包括垂直于加热板上的前侧限位夹本体、与前侧限位夹本体顶部连接向后延伸的前侧限位板和设置在前侧限位夹本体顶部的前侧避让槽,前侧限位板为板状结构,前侧限位夹本体用于与热沉的前侧面贴紧,前侧避让槽用于避让热沉得到前部边缘,前侧限位板用于用于贴紧热沉的上表面且接触并顶紧激光单元的前端。

23.本发明所述的一种新型大功率叠阵激光器封装的工装,作为优选方式,右侧限位装置包括可移动的右侧限位装置本体和固定在右侧限位装置本体前端上侧的右侧限位弹针,右侧限位弹针为可伸缩的杆状结构,右侧限位弹针的数量为至少2个,右侧限位弹针用于接触及顶紧激光单元的右侧激光电极部件的电极的两端,右侧限位弹针的伸缩量为大于0.1mm;

24.后侧限位装置包括可移动的后侧限位装置本体、与后侧限位装置本体顶部连接向前延伸的后侧限位夹和设置在后侧限位装置本体顶部的后侧避让槽,后侧限位夹为板状结构,后侧限位装置本体用于与热沉的后侧面贴紧,后侧避让槽用于避让热沉的后部边缘,后侧限位夹用于贴紧热沉的上表面且接触并顶紧激光单元的后侧。

25.本发明所述的一种新型大功率叠阵激光器封装的工装,作为优选方式,顶部压块限位装置包括压块限位块、可移动的穿过压块限位块的压块、固定在压块下端的压块弹针和设置在压块上部的压紧装置;

26.压块限位块设置用于支撑在前侧限位装置上的支架和用于使压块穿过的通孔,压块弹针排列成2排,压紧装置通过螺钉与压块固定,压紧装置用于进一步向压块施加压力并使压块弹针产生压缩量。

27.本发明采取的技术方案为:

28.一种新型高功率叠阵激光模组封装工艺及工装,其部件包括:激光单元(包含2个电极和1个芯片),绝缘散热陶瓷,热沉。

29.热沉为散热性能好的金属材料;

30.电极为钨铜材质,尺寸为长:0.1~100mm,宽0.1~100mm,高0.1~100mm;

31.芯片为砷化镓材质,尺寸为长:0.1~100mm,宽0.1~100mm,高0.1~10mm;

32.绝缘散热陶瓷为aln或者导热性能好的陶瓷,其表面镀钛铂金或者镍铂金、镍钯金、镍金等,使用数量1~1000pcs,绝缘散热陶瓷尺寸为长:1~1000mm,宽1~1000mm,高0.1~30mm;绝缘散热陶瓷的面积由激光单元的数量决定。

33.一种新型高功率叠阵激光模组封装工艺及工装,其设计原理如下:

34.在激光单元制备完成后,采用工装设计,在各物料焊接面涂抹适量焊膏,用工装将激光单元、绝缘散热陶瓷、热沉等物料全部进行冷装夹,具体步骤如下:

35.1、在芯片单元下方涂抹焊膏。

36.2、将涂有焊膏的芯片单元放置在激光器热沉上,于加热板区域居中放置。

37.3、用限位板将激光单元进行限位,用定位销在定位孔处进行定位,确保限位板上两个顶针与激光器芯片单元电极接触位置,精确保证芯片的位置精度,防止放置过程中芯

片单元出现位移。

38.4、用限位夹在两侧将激光器激光器单元从侧面进行固定,避免位移。

39.5、用带弹针的限位块顶住激光单元另外一侧电极,确保限位块上两个弹针与激光器芯片单元电极接触,且弹针有一定的压缩量(弹针压缩距离为0.1mm至弹针可伸缩的最大距离),防止焊接过程中芯片单元出现位移。

40.6、用压块压住激光单元上方,通过压块限位块中的孔对压块进行限位,压块上的弹针避开芯片发光点。

41.所有物料确认装夹好以后,将整体工装放置加热台上加热,待焊膏融化以后,停止加热,将整体工装冷却至室温,激光模组制备完成。

42.本发明具有以下优点:

43.(1)本方法采用冷装夹,在加热板上将激光单元进行前后左右的定位,上部使用压块固定,使激光器在封装过程中不产生位移,因此可以仅使用一种焊膏、并只加热一次就使封装完毕。由于可以一次封装,避免了因多次焊接带来的成品率逐次下降,焊接不良多发的情况,保证了焊接效果,使激光模组焊料均匀,热阻低,产品散热性能良好。

44.(2)本发明由于仅需装夹一次,使用一种焊膏即可,避免了多梯度焊料温度低、可靠性差的问题,焊料加热温度在160~240℃之间,比现有技术的焊料的可靠性大大提高,从而使产品性能稳定,可以实现激光模组的稳定快速批量生产。

附图说明

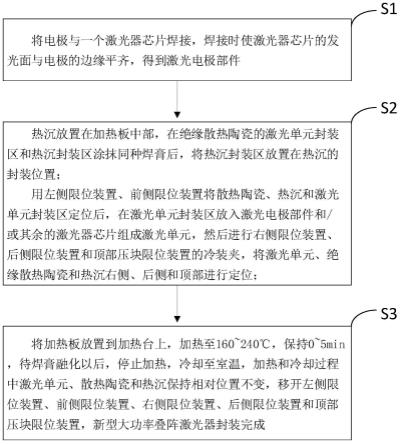

45.图1为一种新型大功率叠阵激光器封装工艺流程图;

46.图2为一种新型大功率叠阵激光器封装的工装爆炸图;

47.图3为一种新型大功率叠阵激光器封装的工装部分安装状态示意图;

48.图4为一种新型大功率叠阵激光器封装的工装安装状态示意图。

49.附图标记:

50.1、加热板;2、左侧限位装置;21、左侧限位块;22、限位板移动孔;23、限位板;24、顶针;25、定位孔;3、前侧限位装置;31、前侧限位块;32、前侧限位夹;4、右侧限位装置;41、右侧限位装置本体;42、右侧限位弹针;5、后侧限位装置;6、顶部压块限位装置;61、压块限位块;62、压块;63、压块弹针;64、压紧装置;7、待封装激光器;71、激光单元;72、绝缘散热陶瓷;73、热沉。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

52.实施例1

53.如图1所示,一种新型大功率叠阵激光器封装工艺,包括以下步骤:

54.s1、激光单元制备:将电极与一个激光器芯片焊接,焊接时使激光器芯片的发光面与电极的边缘平齐,得到激光电极部件;

55.s2、冷装夹:将热沉73放置在加热板1中部,在绝缘散热陶瓷72的激光单元封装区和热沉封装区涂抹同种焊膏后,将热沉封装区放置在热沉73的封装位置;

56.用左侧限位装置2、前侧限位装置3将绝缘散热陶瓷72、热沉73和激光单元封装区定位后,在激光单元封装区放入激光电极部件和其余的激光器芯片组成激光单元71,然后进行右侧限位装置4、后侧限位装置5和顶部压块限位装置6的冷装夹,将激光单元71、绝缘散热陶瓷72和热沉73右侧、后侧和顶部进行定位;

57.将左侧限位装置2固定至可接触激光单元封装区的左侧边缘的位置,将前侧限位装置3固定至可接触激光单元封装区的前侧边缘的位置后,从左到右依次将激光电极部件、至少1个激光器芯片和另一个激光电极部件排列到激光单元封装区组成激光单元71,并使激光单元71的前端贴紧前侧限位装置3的末端、激光单元71的左端贴紧左侧限位装置2的末端,再将右侧限位装置4的末端、后侧限位装置5的末端依次固定在激光单元71的右端和后端,然后将顶部压块限位装置6固定到激光单元71上方并避开芯片发光点;

58.将左侧限位装置2固定至可接触激光单元封装区的左侧边缘的位置的方法为:将左侧限位块21贴紧热沉73左侧并固定在加热板1上,顶针24穿过限位板移动孔22后移动至激光单元封装区的左侧边缘的位置,定位销穿过定位孔25将顶针24的位置固定;左侧电极放置在与顶针24前端接触的激光单元封装区左侧边缘的位置;

59.前侧限位装置3的末端为前侧限位板,前侧限位板为连接在前侧限位夹本体的顶部并向后延伸的板状结构,前侧限位夹32放置至可接触激光单元封装区前侧边缘的位置后,将前侧限位块31放置在贴紧前侧限位夹32前侧的位置,并固定在加热板1上,激光单元71的前端贴紧前侧限位板的末端放置;

60.右侧限位装置4的末端为右侧限位弹针42,右侧限位弹针42的末端贴紧右侧电极的两端并产生压缩量以激光单元71,然后将右侧限位装置本体41固定在加热板1上;

61.后侧限位装置5的上部末端为后侧限位夹,后侧限位夹为连接在后侧限位装置本体的顶部并向前突出的板状结构,后侧限位装置本体贴紧热沉73且后侧限位夹的末端贴紧激光单元71后侧;

62.顶部压块限位装置6的放置方法为:将压块限位块61放置在前侧限位块31上方进行支撑,压块62穿过压块限位块61的开孔放置在激光单元71上方,压块弹针63压住激光单元71的上部两侧并避开发光点,然后将压紧装置64与压块62固定,以进一步施加压力,压块弹针63产生压缩量;

63.s3、封装:将加热板1放置到加热台上,加热至160~240℃,保持0~5min,待焊膏融化以后,停止加热,冷却至室温,加热和冷却过程中激光单元71、绝缘散热陶瓷72和热沉73保持相对位置不变,移开左侧限位装置2、前侧限位装置3、右侧限位装置4、后侧限位装置5和顶部压块限位装置6,新型大功率叠阵激光器封装完成。

64.实施例2

65.如图1-4所示,一种新型高功率叠阵激光模组封装工艺及工装,激光模组模组制备步骤如下:

66.步骤1,激光单元71制备:通过电极与芯片尺寸配合,芯片正极与电极1的10

×

1.5mm面焊接,芯片发光面与电极边缘平齐,芯片负极与电极2的10

×

1.5mm面焊接,芯片发光面与电极边缘平齐。

67.步骤2,在芯片单元上方和下方涂抹焊膏。

68.步骤3,将芯片单元放置在激光器热沉73上,于加热板1区域居中放置。

69.步骤4,用左侧限位装置2将激光单元71进行限位,用定位销在定位孔25处进行定位,确保左侧限位装置2上两个顶针24与激光器芯片单元71电极接触位置,精确保证芯片的位置精度,防止放置过程中芯片单元出现位移。

70.步骤5,用前侧限位装置4、后侧限位装置5的限位夹在两侧将激光器单元71从侧面进行固定,避免位移。

71.步骤6,用带弹针的右侧限位装置4顶住激光单元71另外一侧电极,确保右侧限位装置4上两个弹针与激光器芯片单元71电极接触,且弹针有一定的压缩量(弹针压缩距离为0.1mm至弹针可伸缩的最大距离),防止焊接过程中芯片单元出现位移。

72.步骤7,用压块62压住激光单元71上方,通过压块限位块61中的孔对压块62进行限位,压块62上的弹针避开芯片发光点。

73.所有物料确认装夹好以后,将整体工装放置加热台上加热,加热温度为160℃,加热时间5min,待焊膏融化以后,停止加热,将整体工装冷却至室温,激光模组制备完成。

74.待封装激光器包括激光单元71(包含2个电极和3个以上芯片),绝缘散热陶瓷72,热沉73。

75.热沉73为散热性能好的金属材料;

76.电极为钨铜材质,电极1尺寸为长

×

宽

×

高:10

×

1.5

×

1mm,电极2厚度为10

×

1.5

×

0.88mm;

77.芯片为砷化镓材质,尺寸为长

×

宽

×

高:10

×

1.0

×

0.12mm,芯片的数量为6个;

78.绝缘散热陶瓷72为aln或者导热性能好的陶瓷,其表面镀钛铂金或者镍铂金、镍钯金、镍金等,尺寸为长:30.8mm,宽12mm,高0.3mm。

79.实施例3

80.如图1-4所示,一种新型高功率叠阵激光模组封装工艺及工装,其激光模组制备步骤如下:

81.步骤1,激光单元71制备:通过电极与芯片尺寸配合,芯片正极与电极1的10

×

1.5mm面焊接,芯片发光面与电极边缘平齐,芯片负极与电极2的10

×

1.5mm面焊接,芯片发光面与电极边缘平齐。

82.步骤2,在芯片单元下方涂抹焊膏。

83.步骤3,将涂有焊膏的芯片单元放置在激光器热沉73上,于加热板1区域居中放置。

84.步骤4,用左侧限位装置2将激光单元71进行限位,用定位销在定位孔25处进行定位,确保左侧限位装置2上两个顶针24与激光器芯片单元71电极接触位置,精确保证芯片的位置精度,防止放置过程中芯片单元出现位移。

85.步骤5,用前侧限位装置4、后侧限位装置5的限位夹在两侧将激光器激光器单元71从侧面进行固定,避免位移。

86.步骤6,用带弹针的右侧限位装置4顶住激光单元71另外一侧电极,确保右侧限位装置4上两个弹针与激光器芯片单元71电极接触,且弹针有一定的压缩量(弹针压缩距离为0.1mm至弹针可伸缩的最大距离),防止焊接过程中芯片单元出现位移。

87.步骤7,用压块62压住激光单元71上方,通过压块限位块61中的孔对压块62进行限位,压块62上的弹针避开芯片发光点。

88.所有物料确认装夹好以后,将整体工装放置加热台上加热,加热温度为220℃,加

热时间2min,待焊膏融化以后,停止加热,将整体工装冷却至室温,激光模组制备完成。

89.待封装激光器包括激光单元71(包含电极和芯片),绝缘散热陶瓷72,热沉73。

90.热沉73为散热性能好的金属材料;

91.电极为钨铜材质,电极1尺寸为长

×

宽

×

高:10

×

1.5

×

1mm,电极2厚度为10

×

1.5

×

0.9mm;

92.芯片为砷化镓材质,尺寸为长

×

宽

×

高:10

×

1.0

×

0.1mm,芯片的数量为6个;

93.绝缘散热陶瓷72为aln或者导热性能好的陶瓷,其表面镀钛铂金或者镍铂金、镍钯金、镍金等,尺寸为长:30.8mm,宽12mm,高0.3mm,其中绝缘散热陶瓷72的面积由激光单元71的数量决定。

94.实施例4

95.如图1所示,一种新型高功率叠阵激光模组,其制备步骤如下:

96.步骤1,激光单元71制备:通过电极与芯片尺寸配合,芯片正极与电极1的10

×

1.5mm面焊接,芯片发光面与电极边缘平齐,芯片负极与电极2的10

×

1.5mm面焊接,芯片发光面与电极边缘平齐。

97.步骤2,在芯片单元下方涂抹焊膏。

98.步骤3,将涂有焊膏的芯片单元放置在激光器热沉73上,于加热板1区域居中放置。

99.步骤4,用左侧限位装置2将激光单元71进行限位,用定位销在定位孔25处进行定位,确保左侧限位装置2上两个顶针24与激光器芯片单元71电极接触位置,精确保证芯片的位置精度,防止放置过程中芯片单元出现位移。

100.步骤5,用前侧限位装置4、后侧限位装置5的限位夹在两侧将激光器激光器单元71从侧面进行固定,避免位移。

101.步骤6,用带弹针的右侧限位装置4顶住激光单元71另外一侧电极,确保右侧限位装置4上两个弹针与激光器芯片单元71电极接触,且弹针有一定的压缩量(弹针压缩距离为0.1mm至弹针可伸缩的最大距离),防止焊接过程中芯片单元出现位移。

102.步骤7,用压块62压住激光单元71上方,通过压块限位块61中的孔对压块62进行限位,压块62上的弹针避开芯片发光点。

103.所有物料确认装夹好以后,将整体工装放置加热台上加热,加热温度为180℃,加热时间5min,待焊膏融化以后,停止加热,将整体工装冷却至室温,激光模组制备完成。

104.一种新型高功率叠阵激光模组封装工艺及工装,其部件包括激光单元71(包含电极和芯片),绝缘散热陶瓷72,热沉73。

105.热沉73为散热性能好的金属材料;

106.电极为钨铜材质,电极1尺寸为长

×

宽

×

高:10

×

1.5

×

1mm,电极2厚度为10

×

1.5

×

0.87mm;

107.芯片为砷化镓材质,尺寸为长

×

宽

×

高:10

×

1.0

×

0.13mm,芯片的数量为6个;

108.绝缘散热陶瓷72为aln或者导热性能好的陶瓷,其表面镀钛铂金或者镍铂金、镍钯金、镍金等,尺寸为长:30.8mm,宽12mm,高0.3mm;

109.其中绝缘散热陶瓷72的面积由激光单元71的数量决定。

110.实施例5

111.如图2-4所示,一种新型大功率叠阵激光器封装的工装,包括加热板1,可拆卸的固

定在加热板1上的左侧限位装置2、前侧限位装置3、右侧限位装置4和可移动的后侧限位装置5、顶部压块限位装置6;

112.待封装激光器7包括从上到下依次固定的激光单元71、绝缘散热陶瓷72和热沉73,激光单元71包括电极和激光器芯片;

113.绝缘散热陶瓷72包括绝缘散热陶瓷本体、设置在绝缘散热陶瓷本体的上部用于封装激光单元71的激光单元封装区、设置在绝缘散热陶瓷本体的下部用于封装热沉73的热沉封装区,热沉封装区与热沉73通过焊接方式连接,激光单元封装区通过焊接方式与激光单元71连接;

114.左侧限位装置2用于从左侧固定待封装激光器7;前侧限位装置3用于从前侧固定待封装激光器7,右侧限位装置4用于从右侧固定待封装激光器7,后侧限位装置5用于从后侧固定待封装激光器7,顶部压块限位装置6用于从顶部压紧待封装激光器7;

115.激光单元71包括设置在左右两侧的激光电极部件和设置在中间的至少1个激光器芯片,激光电极部件包括通过焊接连接的电极和激光器芯片;

116.左侧限位装置2包括可拆卸的固定在加热板1上的左侧限位块21、设置在左侧限位块21上部内侧的限位板移动孔22、在限位板移动孔22内移动的限位板23、固定在限位板23前端两侧的顶针24和设置在限位板移动孔22上方的至少两个定位孔25,左侧限位块21用于接触并顶紧热沉73,定位孔25用于通过插入定位销将限位板23定位,顶针24的数量为2个,顶针24用于接触及顶紧左侧激光电极部件的电极的两端;

117.前侧限位装置3包括可拆卸的固定在加热板1上的前侧限位块31和可移动的前侧限位夹32,前侧限位块31设置在前侧限位夹32的前侧,前侧限位块31用于与加热板1固定并顶紧前侧限位夹32,前侧限位夹32用于接触并顶紧激光单元71的前端;

118.前侧限位夹32包括垂直于加热板1上的前侧限位夹本体、与前侧限位夹本体顶部连接向后延伸的前侧限位板和设置在前侧限位夹本体顶部的前侧避让槽,前侧限位板为板状结构,前侧限位夹本体用于与热沉73的前侧面贴紧,前侧避让槽用于避让热沉73得到前部边缘,前侧限位板用于用于贴紧热沉73的上表面且接触并顶紧激光单元71的前端;

119.右侧限位装置4包括可移动的右侧限位装置本体41和固定在右侧限位装置本体41前端上侧的右侧限位弹针42,右侧限位弹针42为可伸缩的杆状结构,右侧限位弹针42的数量为至少2个,右侧限位弹针42用于接触及顶紧激光单元71的右侧激光电极部件的电极的两端,右侧限位弹针42的伸缩量为大于0.1mm;

120.后侧限位装置5包括可移动的后侧限位装置本体、与后侧限位装置本体顶部连接向前延伸的后侧限位夹和设置在后侧限位装置本体顶部的后侧避让槽,后侧限位夹为板状结构,后侧限位装置本体用于与热沉73的后侧面贴紧,后侧避让槽用于避让热沉73的后部边缘,后侧限位夹用于贴紧热沉73的上表面且接触并顶紧激光单元71的后侧;

121.顶部压块限位装置6包括压块限位块61、可移动的穿过压块限位块61的压块62、固定在压块62下端的压块弹针63和设置在压块62上部的压紧装置64;

122.压块限位块61设置用于支撑在前侧限位装置3上的支架和用于使压块62穿过的通孔,压块弹针63排列成2排,压紧装置64通过螺钉与压块62固定,压紧装置64用于进一步向压块62施加压力并使压块弹针63产生压缩量。

123.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,

任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1