一种锂电池高速双工位叠片机的制作方法

1.本发明涉及锂电池生产领域技术,尤其是指一种锂电池高速双工位叠片机。

背景技术:

2.锂电池的生产制造过程中具有对电池极片进行叠片的叠片工艺,锂电池的叠片工艺是指将正极极片和负极极片二者通过隔膜间隔叠置以形成电池电芯。

3.传统的锂电池叠片机通常为单工位叠片机,在配合贴胶下料机构后,一次仅生产一个电芯,设备占用空间大,生产效率低;后来出现有双工位叠片机,其采用叠片台移动,通过机械手搬运负极极片至叠片台,负极压爪压紧极片,伺服电机驱动叠片台牵引隔膜处于正极叠片位置,机械手搬运正极极片至叠片台,正极压爪压紧极片,往复交替运行,该方式叠片台牵引隔膜移动,高速运行时,隔膜容易起皱,从而影响叠片质量,且因为线速度和加速度对直线滑轨寿命的影响,该方式到达了效率的瓶颈,难以提高叠片效率;针对该种情况出现有如中国专利zl 201920615025.0所公开之双工位叠片机,其通过隔膜主动放卷,由两个机械手带动正极极片和负极极片进行上料,来完成极片的堆叠;其虽解决了隔膜容易起皱的问题,但是其通过叠片台对极片进行纠正定位和堆叠,极片堆叠时间长,导致上料机械手和下料机械手等待时间长,叠片效率低。

4.因此,有必要设计一种新的技术方案来解决上述问题。

技术实现要素:

5.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种锂电池高速双工位叠片机,其通过设置有负极备片机械手、正极备片机械手将相应的极片放至相应的定位台进行极片位置纠正,叠片机械手具有负极上料部和正极上料部分别对负极极片和正极极片进行堆叠,在极片的备片和堆叠通过两个不同的机械手完成,叠片机械手可直接取相应的叠片进行堆叠,省去了堆叠过程中需要纠正的步骤,堆叠效率高,且在叠片机械手堆叠的过程中,负极备片机械手、正极备片机械手可开始下一极片的备片工作,进一步提高堆叠的效率;以及,隔膜进行主动放卷,避免隔膜出现起皱的现象,提高产品质量。

6.为实现上述目的,本发明采用如下之技术方案:一种锂电池高速双工位叠片机,包括左右对称布置的第一工位和第二工位;所述第一工位和第二工位均包括有隔膜放卷机构、负极料槽、负极备片机械手、负极定位台、叠片台、叠片机械手、正极定位台、正极备片机械手、正极料槽、叠片台下料机械手;所述隔膜放卷机构位于叠片台的上方,所述隔膜放卷机构具有切隔膜机械手,所述隔膜放卷机构将隔膜进行主动放卷,避免隔膜出现起皱的现象,提高产品质量,所述负极备片机械手衔接负极料槽和负极定位台,所述正极备片机械手衔接正极料槽和正极定位台,所述叠片机械手具有负极上料部和正极上料部,所述负极上料部衔接负极定位台和叠片台,所述正极上料部衔接正极定位台和叠片台,叠片机械手可直接取相应的叠片进行堆叠,省去了堆叠过程中需要纠正的步骤,堆叠效率高,且在叠片机械手堆叠的过程中,负极备片机械手、正极备

片机械手可开始下一极片的备片工作,进一步提高堆叠的效率;所述第一工位和第二工位之间设置有贴胶下料工位,第一工位和第二工位两者共用一个贴胶下料工位,提高贴胶下料工位的利用率,所述贴胶下料工位包括有电芯旋转移动机械手、旋转贴胶治具、左贴胶机构、右贴胶机构和产品下料机械手,所述叠片台下料机械手通过电芯旋转移动机械手衔接旋转贴胶治具,所述左贴胶机构、右贴胶机构对应旋转贴胶治具设置,所述产品下料机械手设置于旋转贴胶治具的输出侧。

7.作为一种优选方案,所述叠片机械手包括有叠片架,所述叠片架具有间距布置的第一安装板和第二安装板,所述负极上料部包括有第一摆杆组、设置于第一摆杆组的第一取放件、驱动第一摆杆组摆动的第一驱动装置,所述正极上料部包括有第二摆杆组、设置于第一摆杆组的第二取放件、驱动第二摆杆组摆动的第二驱动装置;所述第一摆杆组包括有两个第一摆杆和连接两个第一摆杆的第一连杆,两个第一摆杆分别设置于第一安装板和第二安装板上,所述第一取放件设置于第一连杆上,所述第二摆杆组包括有两个第二摆杆和连接两个第二摆杆的第二连杆,两个第二摆杆分别设置于第一安装板和第二安装板上,所述第二取放件设置于第二连杆,实现对极片进行摆动式堆叠,其进一步缩短了叠片机械手的行程,提高了堆叠效率。

8.作为一种优选方案,所述第一安装板、第二安装板的外侧均对应第一摆杆、第二摆杆设置有弧形导槽,相应的,所述第一摆杆、第二摆杆均具有与弧形导槽相适配的导滑块,所述导滑块适配于弧形导槽中。

9.作为一种优选方案,所述第一连杆、第二连杆上均对应第一摆杆、第二摆杆设置有平衡杆组。

10.作为一种优选方案,所述负极料槽、负极定位台、叠片台、正极定位台、正极料槽自前往后依次布置。

11.作为一种优选方案,所述电芯旋转移动机械手、旋转贴胶治具和产品下料机械手自后往前依次布置。

12.作为一种优选方案,所述负极备片机械手设置于负极定位台的侧旁,所述叠片机械手对应叠片台设置,所述正极备片机械手设置于正极定位台的侧旁。

13.作为一种优选方案,所述叠片台下料机械手设置于一安装架上,所述安装架设置有第一横向驱动装置,所述第一横向驱动装置驱动叠片台下料机械手横向移动。

14.作为一种优选方案,所述负极定位台、正极定位台均具有检测装置和用于矫正极片的定位装置。

15.作为一种优选方案,所述旋转贴胶治具包括有第二横向驱动装置、旋转装置、治具,所述第二横向驱动装置带动治具横向移动,所述旋转装置带动治具旋转。

16.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:其主要是,通过设置有负极备片机械手、正极备片机械手将相应的极片放至相应的定位台进行极片位置纠正,叠片机械手具有负极上料部和正极上料部分别对负极极片和正极极片进行堆叠,在极片的备片和堆叠通过两个不同的机械手完成,叠片机械手可直接取相应的叠片进行堆叠,省去了堆叠过程中需要纠正的步骤,堆叠效率高,且在叠片机械手堆叠的过程中,负极备片机械手、正极备片机械手可开始下一极片的备片工作,进一步提高

堆叠的效率;以及,隔膜进行主动放卷,避免隔膜出现起皱的现象,提高产品质量;其次是,通过设置有第一摆杆组和第二摆杆组,实现对极片进行摆动式堆叠,相对于传统的升降式堆叠而言,其进一步缩短了叠片机械手的行程,提高了堆叠效率;再者是,所述负极料槽、负极定位台、叠片台、正极定位台、正极料槽自前往后依次布置,所述电芯旋转移动机械手、旋转贴胶治具和产品下料机械手自后往前依次布置;结构紧凑、布局合理,减小了设备所占用的空间,便于管理。

17.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

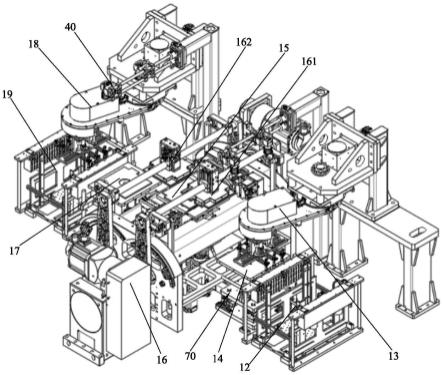

18.图1是本发明之较佳实施例的立体示意图;图2是本发明之较佳实施例的俯视图;图3是本发明之较佳实施例的部分组装立体示意图(不含第二工位);图4是本发明之较佳实施例的另一视角的部分组装立体示意图(不含第二工位);图5是本发明之较佳实施例的第一工位的立体示意图;图6是本发明之较佳实施例的叠片机械手的立体示意图。

19.附图标识说明:10、第一工位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、隔膜放卷机构111、切隔膜机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、负极料槽13、负极备片机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、负极定位台15、叠片台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16、叠片机械手161、负极上料部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1611、第一摆杆组1612、第一取放件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1613、第一驱动装置1614、第一摆杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1615、第一连杆162、正极上料部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1621、第二摆杆组1622、第二取放件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1623、第二驱动装置1624、第二摆杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1625、第二连杆163、叠片架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1631、第一安装板1632、第二安装板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164、平衡杆组101、弧形导槽17、正极定位台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、正极备片机械手19、正极料槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110、叠片台下料机械手20、第二工位

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、贴胶下料工位31、电芯旋转移动机械手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32、旋转贴胶治具33、左贴胶机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34、右贴胶机构35、产品下料机械手40、检测装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、安装架51、第一横向驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、支撑架61、第三横向驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、定位装置。

具体实施方式

20.请参照图1至图6所示,其显示出了本发明之较佳实施例的具体结构,包括有左右对称布置的第一工位10和第二工位20,所述第一工位10和第二工位20之间设置有贴胶下料工位30,第一工位10和第二工位20两者共用一个贴胶下料工位30,提高贴胶下料工位30的利用率。

21.所述第一工位10和第二工位20均包括有隔膜放卷机构11、负极料槽12、负极备片机械手13、负极定位台14、叠片台15、叠片机械手16、正极定位台17、正极备片机械手18、正极料槽19、叠片台下料机械手110;所述隔膜放卷机构11位于叠片台15的上方,所述隔膜放卷机构11具有切隔膜机械手111,所述隔膜放卷机构11将隔膜进行主动放卷,避免隔膜出现起皱的现象,提高产品质量,叠片台15上正、负极片交替叠设,由隔膜进行隔开,因此放一片极片,隔膜将会走一个行程,对极片进行包裹。

22.所述负极料槽12、负极定位台14、叠片台15、正极定位台17、正极料槽19自前往后依次布置,其中负极料槽12、负极定位台14的位置可与正极定位台17、正极料槽19的位置对调,即负极上料和正极上料只需设置于1叠片台15的两侧即可,不以此为限;所述负极备片机械手13设置于负极定位台14的侧旁,所述负极备片机械手13衔接负极料槽12和负极定位台14所述正极备片机械手18设置于正极定位台17的侧旁,所述正极备片机械手18衔接正极料槽19和正极定位台17就,具体而言,负极定位台14、正极定位台17均具有检测装置40和用于矫正极片的定位装置70,在负极备片机械手13、正极备片机械手18将相应的极片放至相应的定位台时,检测装置40将位置检测结构反馈到定位装置70后,定位装置70对定位台上的极片进行位置调整,以便叠片机械手16取料。

23.所述叠片机械手16对应叠片台15设置,所述叠片机械手16具有负极上料部161和正极上料部162,所述负极上料部161衔接负极定位台14和叠片台15,所述正极上料部162衔接正极定位台17和叠片台15,叠片机械手16可直接取相应的叠片进行堆叠,省去了堆叠过程中需要纠正的步骤,堆叠效率高,且在叠片机械手16堆叠的过程中,负极备片机械手13、正极备片机械手18可开始下一极片的备片工作,进一步提高堆叠的效率;具体而言,所述叠片机械手16包括有叠片架163,所述叠片架163具有间距布置的第一安装板1631和第二安装板1632,所述负极上料部161包括有第一摆杆组1611、设置于第一摆杆组1611的第一取放件1612、驱动第一摆杆组1611摆动的第一驱动装置1613,所述正极上料部162包括有第二摆杆组1621、设置于第一摆杆组1611的第二取放件1622、驱动第二摆杆组1621摆动的第二驱动装置1623;所述第一摆杆组1611包括有两个第一摆杆1614和连接两个第一摆杆1614的第一连杆1615,两个第一摆杆1614分别设置于第一安装板1631和第二安装板1632上,所述第一取放件1612设置于第一连杆1615上,所述第二摆杆组1621包括有两个第二摆杆1624和连接两个第二摆杆1624的第二连杆1625,两个第二摆杆1624分别设置于第一安装板1631和第二安装板1632上,所述第二取放件1622设置于第二连杆1625;实现对极片进行摆动式堆叠,其进一步缩短了叠片机械手16的行程,提高了堆叠效率;进一步的,所述第一摆杆组1611和第二摆杆组1621左右对称布置,所述第一安装板1631和第二安装板1632前后对称布置,易于生产制作,且,对称组装使得叠片机械手16的负极上料部161、正极上料部162动作统一,提高了叠片的精度;以及,所述第一安装板1631、

第二安装板1632的外侧均对应第一摆杆1614、第二摆杆1624设置有弧形导槽101,相应的,所述第一摆杆1614、第二摆杆1624均具有与弧形导槽101相适配的导滑块(图中未示),所述导滑块适配于弧形导槽101中;提高了第一摆杆1614和第二摆杆1624的运动稳定性,减小误差;优选的,所述第一连杆1615、第二连杆1625上均对应第一摆杆1614、第二摆杆1624设置有平衡杆组164。

24.所述叠片台下料机械手110设置于一安装架50上,在本实施例中,所述安装架50位于正极定位台17、正极料槽19的侧旁,因此,在叠片台下料机械手110下料过程中,负极极片即可开始叠片;所述安装架50设置有第一横向驱动装置51,所述第一横向驱动装置51驱动叠片台下料机械手110横向移动。

25.所述贴胶下料工位30包括有电芯旋转移动机械手31、旋转贴胶治具32、左贴胶机构33、右贴胶机构34和产品下料机械手35,所述叠片台下料机械手110通过电芯旋转移动机械手31衔接旋转贴胶治具32,所述左贴胶机构33、右贴胶机构34对应旋转贴胶治具32设置,所述产品下料机械手35设置于旋转贴胶治具32的输出侧;具体而言,所述电芯旋转移动机械手31、旋转贴胶治具32和产品下料机械手35自后往前依次布置,对空间进行合理利用,设备整体结构紧凑、布局合理,减小了设备所占用的空间,便于管理;进一步的,所述旋转贴胶治具32包括有第二横向驱动装置、旋转装置、治具,所述第二横向驱动装置带动治具横向移动,所述旋转装置带动治具旋转;优选的,如图4所示,所述隔膜放卷机构11设置于一支撑架60的顶部,以使,隔膜放卷机构11位于叠片台15的上方,其中一工位的支撑架60上设置第三横向驱动装置61,所述产品下料机械手35设置于第三横向驱动装置61上,第三横向驱动装置61带动产品下料机械手35移动进行取料和放料,结构设计巧妙,进一步减小设备占用的空间。

26.详述本实施例的工作过程如下:叠片过程:首先,所述负极备片机械手13将负极极片从负极料槽12转运至负极定位台14上进行纠正定位,同时,所述正极备片机械手18将正极极片从正极料槽19转运至正极定位台17上进行纠正定位;然后,所述叠片机械手16的负极上料部161先将负极极片从负极定位台14取片放于叠片台15上,叠片机械手16的正极上料部162再将正极极片从正极定位台17取片放于负极极片上,完成单次叠片,在此过程中,负极极片和正极极片由隔膜进行隔开,因此放一片极片,隔膜将会走一个行程,对极片进行包裹;接着,所述叠片台下料机械手110移动至叠片台15下料位置将电芯取出;然后,所述切隔膜机械手111切断隔膜,最后,叠片台下料机械手110移动至下料位。

27.贴胶过程:首先,电芯旋转移动机械手31旋转至第一工位10的下料位将叠片完成的电芯从叠片台下料机械手110取下,随后转移至旋转贴胶治具32,此时,第一工位10的叠片台15叠片新的电芯;然后,电芯旋转移动机械手31旋转至第二工位20的下料位将叠片完成的电芯从叠片台下料机械手110取下,随后转移至旋转贴胶治具32,此时,第二工位20的叠片台15叠片新的电芯;接着,左贴胶机构33、右贴胶机构34同时进行贴胶,将叠片完成的电芯进行贴胶;贴胶完成后,旋转贴胶治具32移动至产品下料机械手35的取料位置,最后,产品下料机械手35取走完成贴胶的电芯进行下料;往复循环。

28.本发明的设计重点在于:其主要是,通过设置有负极备片机械手、正极备片机械手将相应的极片放至相应

的定位台进行极片位置纠正,叠片机械手具有负极上料部和正极上料部分别对负极极片和正极极片进行堆叠,在极片的备片和堆叠通过两个不同的机械手完成,叠片机械手可直接取相应的叠片进行堆叠,省去了堆叠过程中需要纠正的步骤,堆叠效率高,且在叠片机械手堆叠的过程中,负极备片机械手、正极备片机械手可开始下一极片的备片工作,进一步提高堆叠的效率;以及,隔膜进行主动放卷,避免隔膜出现起皱的现象,提高产品质量;其次是,通过设置有第一摆杆组和第二摆杆组,实现对极片进行摆动式堆叠,相对于传统的升降式堆叠而言,其进一步缩短了叠片机械手的行程,提高了堆叠效率;再者是,所述负极料槽、负极定位台、叠片台、正极定位台、正极料槽自前往后依次布置,所述电芯旋转移动机械手、旋转贴胶治具和产品下料机械手自后往前依次布置;结构紧凑、布局合理,减小了设备所占用的空间,便于管理。

29.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1