用于铅酸电池的基于红铅的核壳颗粒的制作方法

1.本发明涉及基于气相法金属氧化物涂覆的红铅核壳颗粒、其制备方法及其在铅酸电池中的用途。

背景技术:

2.传统的铅酸电池(lab)包含正极、包含pbo2的充电活性物和负极、包含浸入稀硫酸电解质中的海绵状pb的充电活性物。电极通过例如叶形或信封形隔板进行电分隔,这确保了离子在电解质内的传输。多孔隔板材料防止任何直接接触,从而防止电极的电短路。这种电极通常基于导电格栅,并且是通过将包含一种或多种铅氧化物和一种或多种铅硫酸盐的糊状物(paste)施加到格栅上来制造的。在涂浆(pasting)过程之后,经涂浆的所谓“生(green)”极板需要经过固化过程,然后是化成(formation)过程。

3.常规的糊状物含有氧化铅、硫酸、水和添加剂如纤维,以及在负极活性物的情况下的膨胀剂混合物。正极糊状物还可以包含红铅,一种高度氧化的含铅氧化物,以确保更快和更有效的化成过程。用于正极活性物(pam)的正极糊状物通常通过将稀硫酸和水添加到粉末状铅和一种或多种铅氧化物的混合物中来制备。由于混合期间的化学反应,一部分含铅氧化物最初转化为碱性铅硫酸盐,并且所得正极糊状物包含铅、含铅氧化物和少量硫酸铅的非均相混合物。

4.正极活性物的关键特征之一是所谓的物质使用率。后者表示提供极板的电容量的活性物的百分比。极板容量取决于放电率和测试条件。因此,电池行业中使用参考容量。对于这项工作,申请人使用c5容量作为参考。

5.由于电解质参与了正极活性物中的充放电反应,因此需要活性物的相对高的孔隙率,以使电解质渗透到活性物的内层并达到高的比容量。通过水注入测定的孔隙率是获得活性电极物质的电解质吸收的一个相关参数。通过水注入法测定的至少40%的孔隙率对于优化活性物是理想的。除水注入外,还研究了汞注入。汞注入允许研究不同孔径对总孔隙率的贡献。

6.已经开发了不同的方法来增加铅酸电池的孔隙率和容量。

7.因此,可以向lab糊状物添加各种添加剂如纤维、二氧化硅或金属氧化物,以提高它们的性能。二氧化硅和金属氧化物通常用作所谓的膨胀剂或成孔添加剂,旨在增加电极糊状物的可达到的活性表面积,这可提高铅电池的整体容量。

8.ru 2611879 c2公开了使用金红石形式的tio2作为包含铅氧化物的电池糊状物的膨胀剂。生产这种氧化铅糊状物的方法包括将水、硫酸、氧化铅、纤维、二氧化硅、二氧化钛和硫酸铝进行湿式混合。

9.cn 107863521 a公开了通过湿式混合方法来制备用于铅酸电池的糊状物,包括研磨氧化铅,并加入硫酸钡、木质素、二氧化钛、腐植酸和碳纤维水分散体,搅拌湿混合物10至12分钟,并加入硫酸。氧化铅颗粒的平均粒径为4至6μm,氧化度为75至78%。没有公开tio2颗粒的性质。据报道,tio2的粒径在20至30nm范围内。

10.cn 102931399 a公开了用于铅酸电池的阴极糊状物,其包含70至75重量%的铅、2至6重量%的氧化铝、0.05至0.1重量%的导电纤维、5至8重量%的硫酸、9.1至0.6重量%的氧化锑、0.005至0.01重量%的二氧化硅、0.005至0.01重量%的硫酸镁、0.005至0.01重量%硫酸钾、氧化铅和水。该阴极糊状物的制备方法及其组分的确切作用均未公开。

11.wo 2004/059772 a2中描述的包含平均粒径小于3μm的四碱式硫酸铅(4pbo

×

pbso4,4bs)和细二氧化硅颗粒的添加剂可促进铅电极的电化学化成,并导致产生特别大功率的铅蓄电池。

12.红铅(pb3o4,也用式2pbo

×

pbo2描述)可以添加到正极糊状物配制物中,其改善化成效率和正极活性物的结构,从而在初始特征如初始容量方面显著改善铅电池的性能。因此,us 4986317 a和us5252105a描述了使用红铅制备铅酸电池的电极的方法。

13.(正极和负极)电池糊状物中使用的添加剂可能会影响后者的粘度。密度相对高但粘度相对低的电池糊状物有利于提高涂浆工艺的生产量。稳定的糊状物粘度允许实现在随时间更稳定的涂浆厚度方面进一步提高工艺稳定性。所有这些效果允许降低铅酸电池的生产成本。使用这样的糊状物可通过将糊状物更快和更均匀地施加在诸如铅格栅的铅支撑元件的表面上,而导致增加连续生产线和不连续生产线两者的最大生产量。

14.尽管铅酸电池技术长久以来已为人所知,但仍进一步需要开发新的方法来提高这种电池的整体性能,特别是提高这种电池的容量,并降低其生产成本。需要的是用于铅酸电池的新添加剂,这些添加剂可用于各种类型的目前应用的lab,而不用改变既定的制造实践并改进其性能。

15.所使用的添加剂在极板固化期间不应阻碍四碱式硫酸铅晶体(4bs)的形成。固化的活性物的孔结构不应因使用所述添加剂而劣化。最佳地,使用的添加剂应增加总孔隙率和直径为约1μm的孔的比例。这种结构变化有利于活性物的快速形成。增加活性物的孔隙率通常会导致每单位重量活性物的电极板的比容量增加。

16.本发明解决的另一个技术问题是提供在高密度的情况下降低电极糊状物粘度的添加剂。

17.本发明的目的是一种核壳颗粒,其包括含有红铅的核和含有热解制备的二氧化钛和/或热解制备的氧化铝的壳。

18.发明人出乎意料地发现,这种用作铅酸电池中的添加剂的核壳颗粒导致正极活性物的使用率增加,活性物涂浆和极板制造过程有更低且更稳定的粘度。

19.红铅

20.在本发明的上下文中,术语“红铅”是指比pbo更高度氧化的一类含铅氧化物。出于实际原因,红铅化合物通常以所谓的标称pbo2含量为特征。然而,红铅不是pbo和pbo2的混合物,而标称pbo2含量提供氧化当量。在本发明的上下文中,优选的是红铅包含最少25重量%且最多32重量%的pbo2。因此,本发明颗粒中的红铅优选包含25重量%至32重量%的pbo2。已经发现,将纯pbo2(不是半导体)与纯pbo混合时会导致一些缺点。

21.红铅的数均粒径d

50

非常重要,并且优选不超过5μm,更优选小于3μm,更优选在约1μm至3μm的范围内特别有利。特别有利的是当红铅的数均粒径d

50

在约1μm至3μm时。数均粒径d

50

可以根据iso 13320:2009通过激光衍射粒径分析来测定。

22.包含在本发明的核壳颗粒中的红铅优选具有不超过约1.5m2/g、尤其是不超过约

1.3m2/g、更优选在约1.3m2/g和0.9m2/g之间、尤其是在约1.3m2/g和0.5m2/g之间的bet比表面积。bet比表面积可以根据din 9277:2014-01通过根据brunauer-emmett-teller程序的氮气吸附来测定。

23.二氧化钛和氧化铝

24.本发明的核壳颗粒包括含有热解制备的二氧化钛和/或热解制备的氧化铝的壳。

25.术语“热解制备的”在本发明的上下文中是指氧化物是通过热解法(也称为“气相法”)制备的。因此,术语“热解制备的”和“气相法”被作为可互换的等价物使用。

26.这种“热解”或“气相”工艺涉及相应金属前体在氢氧焰中的火焰水解或火焰氧化以形成金属氧化物的反应。该反应最初形成高度分散的近似球形的初级金属氧化物颗粒,该初级金属氧化物颗粒在进一步的反应过程中聚结形成聚集体(aggregate)。然后聚集体可以聚集成团聚体(agglomerate)。与通常可以通过引入能量相对容易地分离成聚集体的团聚体相反,所述聚集体仅可通过引入强烈的能量才能被进一步分解(break down),如果有分解的话。所述金属氧化物粉末可以通过适当的研磨被部分破坏,并转化为对本发明有利的纳米(nm)范围的颗粒。

27.例如,气相法二氧化钛的制备进一步描述在ep 1697260 a1中。

28.例如在ep 1083151 a1、wo 2006067127 a1、wo2005061385 a2中进一步描述了热解氧化铝的制备。

29.热解制备的、尤其是火焰水解制备的二氧化钛和氧化铝粉末可以从钛或铝卤化物,优选ticl4或alcl3开始生产。可以蒸发这样的金属卤化物或其他金属前体,并且在燃烧器中的混合单元中将所得蒸气单独或与载气如氮气一起与其他气体(即,空气、氧气、氮气和氢气)混合。使气体在封闭的燃烧室中在火焰中相互反应,以产生相应的金属氧化物和废气。然后使热废气和金属氧化物在换热器单元中冷却,将废气与金属氧化物分离,并将任何附着在所得金属氧化物上的卤化物残留物通过湿空气的热处理而去除。

30.适用于制备气相法二氧化钛或氧化铝的火焰喷雾热解(fsp)工艺可包括以下步骤:

31.1)例如凭借空气或惰性气体,将含有金属前体的溶液雾化,优选使用多物质喷嘴进行雾化,和

32.2)与燃烧气体(优选氢气和/或甲烷)和空气混合,和

33.3)使混合物在火焰中燃烧到被外壳包围的反应室中,

34.4)将热气体和固体产物冷却,然后从气体中除去固体产物。

35.热解制备的二氧化钛和氧化铝呈聚集的初级颗粒的形式,优选地由透射电子显微镜(tem)测定的所述初级颗粒的数均直径d

50

为5至100nm、更优选10至90nm、甚至更优选20至80nm。该数均直径d

50

可以通过计算通过tem分析的至少500个颗粒的平均尺寸来确定。

36.在制备本发明的核壳颗粒中使用的热解制备的二氧化钛和热解制备的氧化铝的聚集体的平均直径d

50

通常为约10nm至1000nm,且团聚体的平均直径d

50

通常为1μm至2μm。这些平均数值d

50

可以在合适的分散体中,例如在水分散体中通过静态光散射(sls)方法测定。团聚体和部分存在的聚集体可例如通过颗粒的研磨或超声处理而被破坏,以产生具有较小粒径的颗粒。

37.在核壳颗粒的形成期间,也可以降低气相法金属氧化物的团聚体和聚集体的粒

径。

38.根据本发明,如通过tem分析确定的,核壳颗粒中的二氧化钛和/或氧化铝的数均聚集体粒径d

50

优选为10nm至150nm、更优选20nm至130nm、甚至更优选30至120nm。

39.热解制备的二氧化钛和相对窄的粒径分布优选地成为本发明核壳颗粒中存在的热解制备的氧化铝的特征。这有助于在红铅的表面上获得高质量的金属氧化物层。

40.这些金属氧化物的粒径分布的狭窄度可以由跨度值=(d

90-d

10

)/d

50

表征。

41.二氧化钛和/或氧化铝颗粒的跨度(d

90-d

10

)/d

50

优选为0.4至1.2、更优选0.5至1.1、甚至更优选0.6至1.0,如在25℃下对由5重量%的颗粒和95重量%的0.5g/l焦磷酸钠水溶液组成的混合物进行60秒的超声处理之后,通过静态光散射(sls)所测定的。

42.d值d

10

、d

50

和d

90

通常用于表征给定样品的累积粒径分布。例如,d

10

直径是样品体积的10%由小于d

10

的颗粒组成时的直径,d

50

是样品体积的50%由小于d

50

的颗粒组成时的直径。d

50

也称为“体积中值直径”,因为它将样品按体积等分;d

90

是样品体积的90%由小于d

90

的颗粒组成时的直径。

43.优选所述热解制备的二氧化钛和氧化铝在性质上为亲水性的,即这些在它们通过热解法合成后不用任何疏水性试剂如硅烷进一步处理。因此,所述颗粒通常具有至少96重量%、优选至少98重量%、更优选至少99重量%的纯度。这些元素中除al或ti金属以外的所有金属的比例之和优选小于500ppm、更优选小于100ppm。基于金属氧化物粉末的质量,氯化物的含量优选小于0.5重量%、更优选0.01至0.3重量%。基于金属氧化物粉末的质量,碳的比例优选小于0.2重量%、更优选0.005至0.2重量%、甚至更优选0.01至0.1重量%。

44.本发明的核壳颗粒中的二氧化钛和/或氧化铝的bet表面积优选为5m2/g至200m2/g、更优选20m2/g至160m2/g、更优选30m2/g至140m2/g。特别优选地,气相法氧化铝的bet表面积在60m2/g至140m2/g的范围内,二氧化钛的bet表面积在30m2/g至80m2/g的范围内。bet表面积可以根据din 9277:2014-01通过根据brunauer-emmett-teller程序的氮气吸附来测定。

45.合适的气相法氧化铝是例如可以商品名alu 130、alu c、alu 65获得,并由evonik industries ag制造的那些,或者可以商品名100、51、81、pc401获得,并由cabot corporation制造的那些。

46.合适的气相法二氧化钛是例如可以商品名tio2p25获得,并由evonik industries ag制造的那种。

47.核壳颗粒

48.根据本发明,核壳颗粒包括含有红铅的核和含有热解制备的二氧化钛和/或热解制备的氧化铝的壳。

49.按核壳颗粒的总重量计,气相法二氧化钛和/或氧化铝在核壳颗粒中的含量优选为0.1%至10%、更优选0.5%至8%、甚至更优选1.0%至6%、甚至更优选2.0%至5.0%。

50.本发明的核壳颗粒优选进一步包含四碱式硫酸铅(4pbo

×

pbso4)。

51.本发明的核壳颗粒中四碱式硫酸铅的存在允许在经电极涂浆的电极固化期间具有限定尺寸的四碱式硫酸铅晶体的形成,这对于实现铅酸电池的增加的容量和寿命是有益

的。例如在wo 2004/059772 a2中进一步公开了这种添加剂的使用。

52.发现使用四碱式硫酸铅晶体作为添加剂导致具有较窄孔径分布和高比例的介于约1μm和2μm之间的孔的活性物。具有高比例的在约1μm和2μm之间的孔的这种窄孔径分布对于最佳电极/电解质相互作用是有利的。

53.按颗粒的重量计,核壳颗粒中四碱式硫酸铅的量可以是0.1%至10%、更优选1.0%至8%、更优选2.0%至6%。

54.所用四碱式硫酸铅的平均粒径优选小于约1.5μm。发现约0.2至0.9μm的范围是尤其有利的。低于0.2μm的平均粒径值不会带来任何经济优势。随着平均粒径的增加,添加剂的量必须增加,因此出于经济原因在此应避免上限值的超出。

55.将四碱式硫酸铅优选在水性介质中,尤其是在软化水中进行湿式研磨,并继续研磨直至四碱式硫酸铅的平均粒径小于约3μm。

56.在用气相法二氧化钛和/或气相法氧化铝涂覆所得混合物之前,可以将四碱式硫酸铅(4bs)与红铅混合。这种用4bs改性的红铅颗粒的制备可以以干式或湿式混合方法进行。可使4bs在水中的分散体与红铅混合,以便在湿法中将四碱式硫酸铅均匀分布在红铅颗粒中。

57.本发明核壳颗粒的夯实密度通常低于所用红铅的夯实密度。这反映了核壳颗粒的独特表面结构。

58.根据本发明的核壳颗粒优选具有小于3.3g/cm3、更优选不超过3.1g/cm3、更优选2.2g/cm3至3.1g/cm3、更优选2.3g/cm3至3.0g/cm3、更优选2.4g/cm3至2.9g/cm3、更优选2.5g/cm3至2.8g/cm3的夯实密度。

59.各种粉状或粗粒粒状材料的夯实密度(也称为“振实密度”)可根据din en iso 787-11:1995“颜料和增量剂的通用测试方法-第11部分:夯实后的夯实体积和表观密度的测定(general methods of test for pigments and extenders

‑‑

part 11:determination of tamped volume and apparent density after tamping)来测定。这涉及在搅拌和夯实之后测量床的表观密度。

60.制备核壳颗粒的方法

61.本发明进一步提供了制备根据本发明的核壳颗粒的方法,其中使红铅和热解制备的二氧化钛和/或氧化铝经受干式混合。

62.干式混合应理解为是指在混合过程期间基本上不添加或使用液体,即例如将基本上干燥的粉末混合在一起。然而,可能的是在混合原料中存在痕量的水分或除了水以外的一些其它液体,或者这些粉末包括结晶水。优选地,红铅和热解制备的金属氧化物的混合物含有小于5重量%、更优选小于3重量%、更优选小于1重量%的水和/或其它液体。

63.本发明的干式混合方法相对于涉及湿式混合的混合方法,如使用含有金属氧化物的分散体的方法具有一些重要的益处。这种湿式混合方法不可避免地涉及必须在混合过程完成后蒸发掉的溶剂的使用。因此,本发明的干式混合方法比湿式混合方法更简单和更经济。另一方面,令人惊讶地发现,本发明的干式混合方法还提供了热解制备的金属氧化物颗粒在红铅表面上的更好分布。

64.干式混合优选在本发明方法中通过电混合单元以0.02kw至2.0kw、更优选0.05kw至1.5kw,更优选0.1kw至1.0kw,更优选0.15kw至0.6kw/kg红铅的比电功率进行。

65.术语“电混合单元”在本发明的上下文中涉及通过电能操作的任何混合装置。

66.电功率是每单位时间电路传递电能的速率。在本发明的上下文中,术语“比电功率”涉及在每kg红铅的混合过程期间由电混合单元供应的电功率。

67.如果所施加的比电功率小于0.02kw/kg红铅,则这给出了热解制备的金属氧化物的不均匀分布,该金属氧化物可能不牢固地结合(bonded)到本发明核壳颗粒的核材料(红铅)上。

68.大于2.0kw/kg红铅的比电功率会导致在混合过程期间更高的能量消耗。此外,存在由于过于强烈的混合而破坏目标核壳颗粒的风险。

69.混合单元的标称电功率可以在宽范围内变化,例如从0.1kw到1000kw。因此,可以使用具有0.1至5kw标称功率的实验室规模的混合单元,或具有10至1000kw标称电功率的生产规模的混合单元。标称电功率是混合单元的铭牌的最大绝对电功率。

70.同样可以在宽范围内如从0.1l到2.5m3改变混合单元的容积。因此,可以使用具有0.1至10l容积的实验室规模的混合单元,或具有0.1至2.5m3容积的生产规模的混合单元。

71.在本发明的上下文中,术语“混合单元的容积”是指电混合单元的可以放置待混合的物质的腔室的最大容积。

72.优选地,在根据本发明的方法中,强制混合器以具有高速混合工具的强力混合器的形式使用。已经发现,5至30m/s、更优选10至25m/s的混合工具的速度可得到最好的结果。在本发明的上下文中,术语“混合工具”是指混合单元中的可以移动如旋转、摇动等,并因此将混合单元的内容物混合的任何物体。这种混合工具的例子是各种形式的搅拌器。非常适用于本发明方法的市售混合单元是例如henschel混合器或eirich混合器。

73.本发明混合过程的持续时间优选为0.1至120分钟、更优选0.2至60分钟、非常优选0.5至20分钟。

74.混合之后可以对所得核壳颗粒进行热处理。这种处理可以改善热解制备的金属氧化物与红铅颗粒的结合。然而,根据本发明的方法不需要这种处理,因为在本方法中,热解制备的金属氧化物以足够的牢固度粘附到红铅颗粒上。因此,根据本发明的方法的优选实施方案不包括在混合后的任何热处理。

75.包含核壳颗粒的铅电池部件

76.本发明进一步提供了包含本发明的核壳颗粒的用于铅酸电池的糊状物组合物。

77.在本发明的上下文中,术语“糊状物组合物”等同于术语“正极活性物”或“pam”。

78.除了核壳颗粒之外,所述糊状物组合物通常包含氧化铅(ii)pbo、硫酸h2so4、水和其它添加剂诸如短切纤维、气相法二氧化硅。

79.糊状物组合物中的本发明核壳颗粒的量优选为5重量%至40重量%、更优选10重量%至35重量%、更优选15重量%至30重量%。糊状物组合物中的pbo的量优选为30重量%至90重量%、更优选40重量%至80重量%、更优选50重量%至70重量%。硫酸(98%h2so4)可占糊状物组合物的2重量%至20重量%、更优选3重量%至17重量%、更优选5重量%至15重量%。其它添加剂诸如短切纤维或气相法二氧化硅的总量可占至多5重量%。糊状物组合物中水的量可以是至多25重量%、更优选不超过20重量%、甚至更优选不超过15重量%。

80.与用于lab的常规糊状物组合物相比,本发明的糊状物组合物具有增加的孔隙率。

81.两种方法可以足够测量糊状物组合物的孔隙率:根据penox定义的测试方法pm600

(pm600,日期为13.04.2018,后者遵循电池工业的测试程序)的水注入法,和根据din iso 15901-1:2019的汞注入法。

82.根据din iso 15901-1:2019通过汞注入法测定的本发明糊状物组合物的孔隙率优选小于0.20cm3/g、更优选0.10cm3/g至0.18cm3/g、更优选0.11cm3/g至0.15cm3/g、更优选0.12cm3/g至0.14cm3/g。

83.根据din iso 15901-1:2019的汞注入法测定的本发明的糊状物组合物的平均孔径优选小于10μm、优选0.5μm至8μm、更优选0.8μm至6μm、更优选0.9μm至4.0μm、更优选1.0μm至2.0μm。

84.通过根据penox程序pm600的水注入法测定的本发明糊状物组合物的孔隙率优选大于40%、更优选40%至60%、更优选40%至50%。

85.水孔隙率优选接近固化的活性物的总孔隙率。后者通过汞注入法测定。

86.本发明的糊状物组合物可用于涂覆铅电极,例如用作铅酸电池中的电流导体的铅格栅。在固化阶段,涂覆的电极通常暴露于高湿度环境中的温和的热。固化过程使糊状物变成粘附到铅电极上的硫酸铅的混合物。然后,在电池的初始充电(称为“化成”)期间,电极上的固化的糊状物被转化成电化学活性材料(“活性物”)。

87.本发明进一步提供包含本发明核壳颗粒的用于铅酸电池的电极。本发明的电极可以以任何合适的形式存在,例如平板电极或管板电极。

88.本发明进一步提供包含根据本发明的核壳颗粒的铅酸电池。

89.本发明的核壳颗粒优选存在于铅酸电池的电极中。此类电极通常通过合适的隔板彼此隔开,例如由穿孔的聚氯乙烯制成的隔板。这种铅酸电池的电解质通常包含在完全充电状态下密度为1.25至1.29g/cm3的稀硫酸。

90.本发明还提供本发明的核壳颗粒在铅酸电池中,特别是在铅酸电池的电极中的用途。

91.优选的是,根据本发明的核壳颗粒用作正极活性组合物中的添加剂,并且在铅蓄电池的生产中在单个化(individualized)极板和非单个化极板的固化和干燥之前添加。尤其有利地是,在约大于60℃的温度下,尤其是在约70至85℃的温度下的蒸汽的作用下,在约1至2小时内,以水平、垂直或悬浮的堆叠形式实现极板的固化。当在分批室(batch chamber)中,或在低于约70℃的温度下的蒸汽的作用下并且在12至24小时内以水平、垂直或悬浮的堆叠形式进行极板的固化时,也实现了良好的结果。

92.极板也可以在连续的固化和干燥操作中固化。当在约70至85℃的蒸汽作用下的连续固化和干燥操作中,在约1小时内以水平、垂直或悬浮的堆叠形式进行板的固化时,实现了尤其好的结果。在所描述的连续固化和干燥操作中,尤其优选的是在升高的温度下以多阶段干燥进行所述固化和干燥。已经发现尤其有利的是干燥在升高的温度下在约50℃开始,并且在升高至约85℃下进行约1至4小时,尤其是约2至3小时。

93.本发明的核壳颗粒可应用于所有类型的当前铅酸电池设备技术和常规工艺操作。具有下游堆叠系统和所有标准固化和干燥腔室的当前涂浆线可以不经修改而使用。

94.本发明的核壳颗粒添加剂的优点主要在于固化的铅板能够实现更好的充电接收能力,并表现出更高的物质使用率。该化成工艺更节能,因为通过实现较低的过电压降低了过充电能量(后者是指对固化的活性物完全充电所需的额外能量)。根据固化的活性物的额

外孔隙率和bet表面积,也可以减少化成时间,并因此进一步减少过充电。

95.另外,本发明的核壳颗粒的使用降低了高密度电极糊状物的粘度,因此促进了糊状物的混合过程和进一步的处理。因此,这样的高密度电极糊状物可以更快和更均匀地分布在电极格栅上。后者允许增加生产线的生产量,并且产生用于铅酸电池的品质上更好的电极。

附图说明

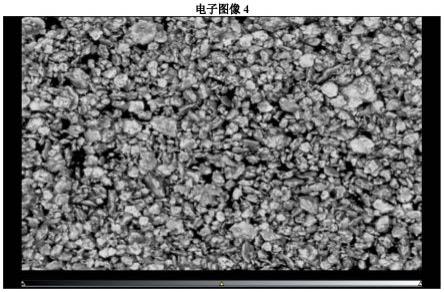

96.图1显示了根据实施例2制备的本发明核壳颗粒的sem图像。

97.图2显示了涂覆在红铅上的气相法al2o3中铝原子(白色)的sem-edx映射图像(实施例2)。

具体实施方式

98.实施例

99.用5重量%四碱式硫酸盐改性的红铅粉末的制备

100.de102019135155a1中描述了用四碱式硫酸铅晶种改性的红铅的制备。

101.核壳颗粒的制备

102.实施例1

103.将3kg的d

50

为约3μm、夯实密度为3.3g/cm3的用5重量%四碱式硫酸盐改性的红铅粉末与相应量(相对于红铅质量为4重量%)的气相法氧化铝alu 130粉末(制造商evonik industries ag)在具有三级星型搅拌器的实验室混合器eirich r01中,以500rpm(混合功率为0.125kw)的转速进行混合。所得橙红色混合物在光学上比起始材料更易流动。所得产品的夯实密度约为2.8g/cm3。

104.实施例2

105.采用与实施例1中相同的程序,不同之处在于使用未改性的红铅(由penox制造),转速为4000rpm,并且旋转时间为10分钟。

106.实施例3

107.采用与实施例1中相同的程序,不同之处在于转速和时间分别为4000rpm(混合功率1kw)和10分钟。

108.对比例1

109.使用未添加红铅的氧化铅(pbo)来制备正极活性物(见下文)。

110.对比例2

111.使用未改性的红铅来制备正极活性物(见下文)。

112.正极活性物(pam)的制备:一般程序

113.使用2036.8g的氧化铅(pbo,100%)(对比例1)或者氧化铅(pbo,75重量%)以及改性或未改性的红铅(pb3o4,25重量%)的混合物(所有其他实施例)。加入短切纤维(5.1g),然后使用逆流原则以500rpm的转速将组分进行预混合干燥。在这种情况下,如果混合容器/盘以与转子工具的搅拌叶片相反的方向旋转(逆流原则),则所有干组分的干混合物典型地更均匀。然后加入去离子水(229.1g),同时以500rpm的恒定速度不断搅拌材料。1.5分钟后完成添加。以约2分钟加入稀硫酸(229.1g,d=1.40g/ml),同时糊状物混合物的温度从约25℃

升至50℃。将该糊状物搅拌2分钟,然后主动冷却直到温度降至45℃以下。

114.正极板的制备和固化

115.正极板通过将正极物质手动涂浆到重力浇注的格栅上来制备。根据规定的固化程序,将制备好的正极板在耐候箱中固化。在这项工作中,所有极板都已固化为四元结构。

116.在固化期间,活性物经历了几个步骤。最初,在高温(85℃)和两个小时的持续时间下,促进了晶体生长。之后,将腔室中的湿度降低到约70%,以使活性物中的游离铅被氧化成氧化铅。根据正极板的厚度,氧化过程可需要长达6小时。此后,将极板干燥直到达到小于1重量%的目标残留水分含量。

117.通过水注入法和另外通过高压汞注入法测定固化极板的孔隙率。后者使用的是autopore iv 9500 2.03.00。

118.固化的极板在进行电测试之前需要经历化成过程。化成步骤对于将固化的活性物结构转变为形成的活性物结构具有显著影响。因此,化成参数一直保持不变。

119.对正极板的电测试

120.在进行的一系列测量中测试了标称容量为2.5ah(c5)的正极板。电池由正极板、测试样品和两个负极板组成。容量是在25℃下用1.28g/cm3(+/-0.05g/cm3)的电解质密度测定的。对于五小时的容量测试中,极板的最终放电电压设置为1.70v,并使用0.5a作为放电电流。通过水浴将测试温度保持恒定在25℃下。

121.目的是通过使用的添加剂材料在第一个循环中增加正极活性物的容量。此外,目标是尽可能快地达到恒定工作容量。为此目的,在第一次充电/放电循环中测量了与使用的活性质量(g)相关的所实现的容量(ah)(以ah/g为单位)。

122.表1所示为对未添加pb3o4的含有pbo的lab糊状物的充电/放电的测试结果(对比例1)。

123.表1:对不含pb3o4的含有pbo的lab糊状物的充电/放电测试(对比例1)

[0124][0125]

在此处和其他表中:

[0126]

*pam=正极活性物

[0127]

**c 5#1至#3:充电循环数

[0128]

***物质使用率(#3)=pam质量/c5#3。

[0129]

表2所示为对含有25重量%pb3o4的lab糊状物的充电/放电的测试结果(对比例2)。

[0130]

表2:对含有25重量%pb3o4的糊状物的充电/放电测试(对比例2)

[0131][0132]

表3所示为对在4000rpm下用4重量%的气相法al2o3涂覆的含有25重量%pb3o4的lab糊状物的充电/放电的测试结果(实施例1)。

[0133]

表3:在4000rpm下对用4重量%的气相法al2o3涂覆的含有25重量%pb3o4的lab糊状物的充电/放电测试(实施例1)

[0134][0135]

表4所示为在4000rpm下对用4重量%气相法al2o3涂覆的含有25重量%(pb3o4+5重量%4pbo

×

pbso4)混合物的lab糊状物的充电/放电测试结果(实施例2)。

[0136]

表4:对在4000rpm下用4重量%气相法al2o3涂覆的含有25重量%(pb3o4+5重量%4pbo

×

pbso4)混合物的lab糊状物的充电/放电测试(实施例2)

[0137][0138]

表5所示为对在500rpm下用4重量%的气相法al2o3涂覆的含有25重量%(pb3o4+5重量%4pbo

×

pbso4)的lab糊状物的充电/放电测试结果(实施例3)。

[0139]

表5:对在500rpm下用4重量%的气相法al2o3涂覆的含有25重量%(pb3o4+5重量%4pbo

×

pbso4)混合物的糊状物的充电/放电测试(实施例3)

[0140][0141]

表6总结了表1-5中所示的对比例1-2和实施例1-3的结果。

[0142]

表6提供了以物质使用率表示的正极活性物(pam)的概述,它已经根据结构参数和相关的比容量进行了研究和表征。后者是以c5容量(在25℃和每个电池放电至1.70v下)测试的每安培小时(ah)容量所需的pam质量。添加热解氧化物会影响固化电极的结构,并导致更好的物质使用率,即减少每ah所需的pam重量。

[0143]

更好的物质使用率的一个驱动因素是根据水注入测量的增加的孔隙率。然而,因为孔的直径,简单的孔隙率模型并不能给出完整的解释,并且孔径分布也因添加剂的使用而改变。因此,表6还提供了汞注入,它表明了孔的浮力。实施例1-3中pam的平均物质使用率低于对比例1-2的,这表明使用核壳颗粒将允许活性电极物质的更有效使用。当核壳颗粒的形成发生在4000rpm的较高混合速率(实施例2-3)下时,这种效果更显著。

[0144]

另一个重要的观察结果是,根据实施例1-3,用核-壳颗粒制备的糊状物由于降低的塑性/粘度而更易于涂浆和处理。此外,显著减少了通常导致颜色变化和糊状物硬化的正极活性物的老化。这样可以显著减少涂浆过程和将糊状物施加到电极栅上所需的混合和处理能量。这种效果可归因于使用了气相法金属氧化物来涂覆红铅颗粒。据观察,在相同的干式涂覆工艺中使用非气相法金属氧化物会导致糊状物粘度方面的较差结果。

[0145]

表6:在充电/放电测试中应用不同铅氧化物类型的比较

[0146][0147]

*4bs=四碱式硫酸铅(4pbo

×

pbso4)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1