一种铝铁硼磁制冷材料及其制备方法

1.本发明属于磁制冷材料领域,具体涉及一种铝铁硼磁制冷材料及其制备方法。

背景技术:

2.磁制冷是以磁性材料为工质,利用磁热效应来实现制冷的一种固态制冷技术,相比较于传统气体压缩式制冷,在能量利用效率、无气态制冷剂方面有显著优势,利于节约能源、保护环境。

3.磁制冷技术被认为是未来可能取代传统的气体压缩制冷,成为最有发展前景的制冷技术之一。稀土磁制冷材料具有理想的性能,现有制备磁制冷材料主要通过稀土制备磁制冷材料。

4.专利号为cn113444966a的中国专利公开了一种混合稀土铁硼磁制冷材料及制备方法,其材料化学组分为:re

x

re'

1-x

,fe

12

b6;其中re和re'为稀土la、y、ce、nd中任意不同元素中的一种,0.2≤x≤0.8。本发明混合稀土re

x

re'

1-x

,fe

12

b6材料属于空间群,为srni

12

b6型晶体结构。本发明的稀土铁硼材料通过将原料在氩气的保护下电弧熔炼结合甩带技术制备,工艺简单,适用于工业化生产与应用。

5.但决定了磁制冷材料这一技术能否走出实验室、走向商用化的关键之一是寻找合适的室温温区的磁制冷材料。目前一方面高性能室温温区磁制冷材料相对较少,另一方面目前报道的高性能磁制冷材料,一般均含有稀土元素,由于稀土元素价格昂贵且含量稀少,而限制了该类材料的实际应用。其成本制约难以商业化。因此寻找高性能的非稀土磁制冷材料成为磁制冷技术应用的关键。

6.现发现铝铁硼(alfe2b2)金属间相有较好的磁热效应,并且其成本十分理想,因而受到研究者的关注。但铝铁硼相传统的制备方法存在如下缺点:1.需要消耗50~200%的过量al以抑制feb相、提高铝铁硼相纯度,造成浪费;2.需要长时间热处理;3.制备出的铝铁硼相性能不一,许多研究者制备的铝铁硼相磁熵变在2~3j kg-1

k-1

(2t),远低于4j kg-1

k-1

的理想值。

7.因此亟需涉及一种能够降低热处理时间,较小消耗al量,得到铝铁硼相纯度较高、磁熵变较高的铝铁硼磁制冷材料的制备方法。

技术实现要素:

8.本发明提供一种铝铁硼磁制冷材料的制备方法,该方法消耗al量较少,热处理时间较短,制得的铝铁硼磁制冷材料中的铝铁硼相纯度较高,具有较高的磁熵变。

9.一种铝铁硼磁制冷材料的制备方法,包括:

10.(1)按照al

x

fe2b2成分式配制原料,其中1.0≤x≤1.35;

11.(2)将原料熔炼成母合金锭;

12.(3)通过涡流加热所述母合金锭得到母合金熔体,对所述母合金熔体进行快速凝固得到铸态铝铁硼制冷材料;

13.(4)真空条件下对所述铸态铝铁硼制冷材料进行退火得到最终铝铁硼磁制冷材料。

14.通过加入合适含量的al并结合快速凝固工艺的快淬,使得先析出相feb尺寸较小,从而将尺寸较小feb相更彻底的通过包晶反应转化为alfe2b2相,从而获得纯度较高的alfe2b2相,再通过退火工艺使得最终制备得到的铝铁硼磁制冷材料成分均匀,进而获得了较高的磁制冷性能。

15.al含量较低会导致alfe2b2相质量分数下降,无贡献相feb质量分数增加,从而削弱性能。

16.步骤(1)中,原料中的al,fe或b的纯度不低于98wt.%。

17.步骤(2)中,所述熔炼过程在氩气或真空条件下进行的。

18.步骤(3)中,所述快速凝固工艺参数为:冷却速度为:105–

106k/s。

19.步骤(3)中,所述快速凝固工艺为:将所述母合金熔体喷射到高速旋转的铜辊表面。

20.步骤(3)中,所述铜辊旋转的线速度为10

–

50m/s。

21.线速度过低则会导致铜辊快淬方法效果不足,所制备材料无法获得充足的冷却。这将导致所制备材料包晶转变形成alfe2b2相的过程不够彻底,杂相分数增加,并使得制备材料微观成分更不均匀,使后面均匀化热处理效果变差。

22.步骤(4)中,退火工艺参数为:退火温度为800

–

1050℃,退火时间为1

–

24h。

23.金属间相通常需要较高的热处理温度。若退火温度不足将导致均匀化退火不充分,削弱材料性能。若退火温度更高将会带来过多的烧损,因为b元素是具有一定挥发性的元素,材料的氧化问题也将变得严重。

24.进一步的,所述al

x

fe2b2的成分式子中1.0≤x≤1.2,铜辊转速为12

–

15m/s,退火温度为900

–

1050℃,退火时间为20

–

24h。

25.一种根据铝铁硼磁制冷材料的制备方法制备得到的铝铁硼磁制冷材料,所述铝铁硼磁制冷材料在0

–

2t外磁场下,磁熵变不低于3.5j kg-1

k-1

。

26.与现有技术相比,本发明的优异效果为:

27.本发明通过铜辊快淬技术手段消耗副相feb相,将feb相转化为alfe2b2相,不需要通过大量的al来抑制feb相的生长,由于feb相的大量消耗得到了纯度较高的alfe2b2相,然后通过退火工艺得到得到的铝铁硼磁制冷材料成分均匀,进而获得了较高的磁制冷性能。

附图说明

28.图1为本发明实施例1~2制得的al

1.0

fe2b2、al

1.2

fe2b2高性能磁热样品和对比例1~2制得的al

1.4

fe2b2和al

1.8

fe2b2磁热样品的x射线衍射xrd图像。

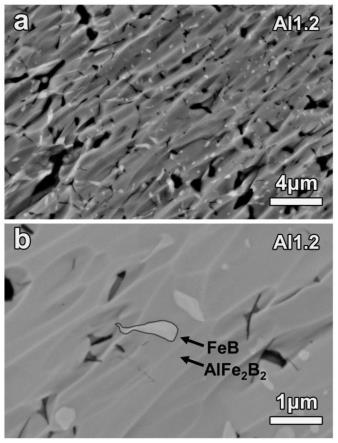

29.图2为本发明实施例2制得的al

1.2

fe2b2高性能磁热样品在退火前、铸态下的扫描背散射bse图像。

30.图3为本发明对比例1制得的al

1.4

fe2b2磁热样品在退火前、铸态下的扫描背散射bse图像。

31.图4为本发明对比例2制得的al

1.8

fe2b2磁热样品在退火前、铸态下的扫描背散射bse图像。

32.图5为本发明实施例1~2制得的al

1.0

fe2b2、al

1.2

fe2b2高性能磁热样品和对比例1~2制得的al

1.4

fe2b2和al

1.8

fe2b2磁热样品的磁熵曲线。

33.图6为本发明实施例1~2制得的al

1.0

fe2b2、al

1.2

fe2b2高性能磁热样品和对比例3~4制得的al

1.0

fe2b2和al

1.2

fe2b2磁热样品的磁熵曲线。

具体实施方式

34.以下将结合附图及实施例对本发明做进一步说明,需要指出的是,以下所述实施例旨在便于对本发明的理解,而不对其起任何限定作用。

35.实施例1

36.制备al

1.0

fe2b2高性能铝铁硼磁制冷材料:

37.按照化学式将纯度99.5wt.%以上的al、fe和b元素按照原子比1:2:2配好后,在感应熔炼炉(首先抽真空,随后回填高纯氩气至0.05mpa)中熔成熔体并短暂保温,随后将熔体倒入圆柱形铜模具内,获得母合金铸锭。将母合金铸锭在氩气氛围下感应熔化,熔化完全后通过0.045mpa的瞬时压差将金属熔体喷射到转速为15m/s的铜轮上,获得铸态条带状al

1.0

fe2b2快速凝固样品。样品用mo箔包裹,在真空状态下退火,退火温度900℃,退火时长24小时,随后淬火,获得退火态al

1.0

fe2b2高磁热性能样品。本实施例中,条带宽度约2mm,条带厚度约70μm。

38.实施例2

39.制备al

1.2

fe2b2高性能铝铁硼磁制冷材料:

40.按照化学式将纯度99.5wt.%以上的al、fe和b元素按照原子比1.2:2:2配好后,在感应熔炼炉(首先抽真空,随后回填高纯氩气至0.05mpa)中熔成熔体并短暂保温,随后将熔体倒入圆柱形铜模具内,获得母合金铸锭。将母合金铸锭在氩气氛围下感应熔化,熔化完全后通过0.045mpa的瞬时压差将金属熔体喷射到转速为15m/s的铜轮上,获得铸态条带状al

1.2

fe2b2快速凝固样品。样品用mo箔包裹,在真空状态下退火,退火温度900℃,退火时长24小时,随后淬火,获得退火态al

1.2

fe2b2高磁热性能样品。本实施例中,条带宽度约2mm,条带厚度约70μm。

41.对比例1

42.制备al

1.4

fe2b2铝铁硼磁制冷材料:

43.按照化学式将纯度99.5wt.%以上的al、fe和b元素按照原子比1.4:2:2配好后,在感应熔炼炉(首先抽真空,随后回填高纯氩气至0.05mpa)中熔成熔体并短暂保温,随后将熔体倒入圆柱形铜模具内,获得母合金铸锭。将母合金铸锭在氩气氛围下感应熔化,熔化完全后通过0.045mpa的瞬时压差将金属熔体喷射到转速为15m/s的铜轮上,获得铸态条带状al

1.4

fe2b2快速凝固样品。样品用mo箔包裹,在真空状态下退火,退火温度900℃,退火时长24小时,随后淬火,获得退火态al

1.4

fe2b2铝铁硼磁制冷样品。在测试磁性能前,样品用20wt.naoh溶液浸泡约6小时以去除al

13

fe4第二相。本对比例中,条带宽度约2mm,条带厚度约70μm。

44.对比例1与实施例的区别在于成分不同,对比例1中多出的al

13

fe4第二相在磁性能测试前用20wt.naoh溶液浸泡去除。

45.对比例2

46.制备al

1.8

fe2b2铝铁硼磁制冷材料:

47.按照化学式将纯度99.5wt.%以上的al、fe和b元素按照原子比1.8:2:2配好后,在感应熔炼炉(首先抽真空,随后回填高纯氩气至0.05mpa)中熔成熔体并短暂保温,随后将熔体倒入圆柱形铜模具内,获得母合金铸锭。将母合金铸锭在氩气氛围下感应熔化,熔化完全后通过0.045mpa的瞬时压差将金属熔体喷射到转速为15m/s的铜轮上,获得铸态条带状al

1.8

fe2b2快速凝固样品。样品用mo箔包裹,在真空状态下退火,退火温度900℃,退火时长24小时,随后淬火,获得退火态al

1.8

fe2b2铝铁硼磁制冷样品。在测试磁性能前,样品用20wt.naoh溶液浸泡约6小时以去除al

13

fe4第二相。本对比例中,条带宽度约2mm,条带厚度约70μm。

48.对比例2与实施例的区别在于成分不同,对比例2中多出的al

13

fe4第二相在磁性能测试前用20wt.naoh溶液浸泡去除。

49.对比例3

50.制备al

1.0

fe2b2铝铁硼磁制冷材料:

51.按照化学式将纯度99.5wt.%以上的al、fe和b元素按照原子比1:2:2配好后,在感应熔炼炉(首先抽真空,随后回填高纯氩气至0.05mpa)中熔成熔体并短暂保温,随后将熔体倒入圆柱形铜模具内,获得母合金铸锭。将母合金铸锭在氩气氛围下感应熔化,熔化完全后通过0.045mpa的瞬时压差将金属熔体喷射到转速为15m/s的铜轮上,获得铸态条带状al

1.0

fe2b2快速凝固样品。本对比例中,条带宽度约2mm,条带厚度约70μm。

52.对比例3与实施例1的区别在于对比例3未进行均匀化退火。

53.对比例4

54.制备al

1.2

fe2b2铝铁硼磁制冷材料:

55.按照化学式将纯度99.5wt.%以上的al、fe和b元素按照原子比1.2:2:2配好后,在感应熔炼炉(首先抽真空,随后回填高纯氩气至0.05mpa)中熔成熔体并短暂保温,随后将熔体倒入圆柱形铜模具内,获得母合金铸锭。将母合金铸锭在氩气氛围下感应熔化,熔化完全后通过0.045mpa的瞬时压差将金属熔体喷射到转速为15m/s的铜轮上,获得铸态条带状al

1.2

fe2b2快速凝固样品。本对比例中,条带宽度约2mm,条带厚度约70μm。

56.对比例4与实施例2的区别在于对比例4未进行均匀化退火。

57.微观结构与性能测试

58.对实施例1~2,对比例1~4的微观结构与磁热性能进行了测试。

59.图1为本发明实施例1~2,对比例1~2的x射线衍射(xrd)图像,图中附加了alfe2b2相标准衍射峰。根据图1,实施例1~2对应的al

1.0

fe2b2和al

1.2

fe2b2高性能磁热样品主相为alfe2b2相,同时有少量feb副相。而具有不同al含量的对比例al

1.4

fe2b2和al

1.8

fe2b2铝铁硼磁制冷材料主相为alfe2b2相,同时有少量al

13

fe4副相。

60.图2为本发明实施例2铸态扫描背散射(bse)图像。图2的a和b为不同放大倍数下al

1.2

fe2b2铸态条带微观组织,图片显示出feb相存在于alfe2b2晶粒之内的典型包晶反应微观组织。

61.图3为本发明对比例1铸态扫描背散射(bse)图像。图3的a和b为不同放大倍数下al

1.4

fe2b2铸态条带微观组织,微观组织已经发生了非常大的变化,观察不到feb相的存在,而是显示出直接结晶生长的针状晶组织。

62.图4为本发明对比例2铸态扫描背散射(bse)图像。图4的a和b为不同放大倍数下al

1.8

fe2b2铸态条带微观组织,与对比例1微观组织相似,同样观察不到feb相的存在,而在晶间可以观察到al

13

fe4副相,整体上显示出直接结晶生长的针状晶组织。

63.图5为本发明实施例1~2和对比例1~2的磁熵曲线。相较于经历直接结晶生长的对比例al

1.4

fe2b2和al

1.8

fe2b2铝铁硼磁制冷材料,经历包晶转变的实施例al

1.0

fe2b2和al

1.2

fe2b2高性能铝铁硼磁制冷材料具有更加优异的磁热性能。

64.图6为本发明实施例1~2和对比例3~4的磁熵曲线。相较于未均匀化退火的对比例,均匀化退火后的实施例al

1.0

fe2b2和al

1.2

fe2b2高性能铝铁硼磁制冷材料的磁热性能有明显改善。

65.表1各实施例与对比例磁转变温度与磁熵变峰值(2t)

[0066][0067]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1