开关电器的制作方法

1.本发明涉及一种开关电器,具体涉及一种灭弧功能优化的开关电器。

背景技术:

2.断路器分断时,动触头和静触头之间的初始间距较小,而电场强度较高,在动、静触头之间就会产生电弧,电弧不熄灭,则电路无法完全断开,而且电弧的温度很高,高温电弧会烧坏设备,造成严重的事故。因此,对断路器分断时产生的电弧做快速有效的灭弧是断路器的重要功能之一。

3.在断路器产生电弧时,通过电弧烧蚀产气材料往往伴随着大量的气体产生,电弧产生的高压高热气体吹向灭弧室,既能加速电弧进入灭弧室、拉长电弧,也能对灭弧室的栅片进行预热,减小电弧进入栅片的阻力。但是灭弧栅片通常是涵盖了动触头分合闸行程的一长排结构,现有技术中,在动、静触头分断因电弧而产生的高压高热气体喷发时,通常是只能对靠近静触头侧的灭弧栅片进行预热,而靠近动触头分断运动方向一侧的灭弧栅片仍然温度较低,这不利于电弧快速进入灭弧栅片,制约了灭弧室的灭弧效果。

技术实现要素:

4.因此,针对上述问题,本发明提出一种结构优化的开关电器,通过设置气体导向通道以将因电弧产生的高温气体导向动触头分断运动方向一侧的灭弧栅片。

5.本发明采用如下技术方案实现:

6.本发明提出开关电器,包括基座、触头组件、灭弧室组件,所述基座包括两相向接合的第一基座和第二基座,所述触头组件设置在所述灭弧室组件的一侧,所述触头组件包括实现开关电器接通或分断的动触头组件和静触头组件,所述灭弧室包括灭弧栅片,所述触头组件和灭弧室组件被包夹在所述第一基座和第二基座之间,所述第一基座和第二基座上在对应包夹所述灭弧室组件的侧立面上分别设有呈镜像对称第一导气通道和第二导气通道,所述第一导气通道和第二导气通道朝着所述动触头组件分断运动方向的一侧延伸,以促使所述动触头组件和静触头组件之间的因电弧产生的高温气体导向并预热所述动触头组件分断运动方向的一侧的灭弧栅片。

7.其中,为加快气流的流速,在一个实施例中,优选所述第一导气通道和第二导气通道是通道口径由大变小向中间收缩,而后又由小变大向外扩张的拉瓦尔喷口通道。

8.其中,基于制造和安装考虑,在一个实施例中,优选所述第一导气通道和第二导体通道是分别在所述第一基座和第二基座的对应包夹所述灭弧室组件的侧立面上凹陷形成的通道。

9.其中,为防止气体快速冲击在断路器基座底部产生激波反射后返回触头区域,同时为了提高触头区绝缘强度,增强消游离能力,在一个实施例中,定义所述触头组件相对处于所述灭弧室组件的上方,所述灭弧室组件相对处于所述触头组件的下方,所述第一导气通道和第二导体通道的终止位置向下超出所述灭弧室组件的最下端,从而冲出所述灭弧室

组件的气体可通过所述第一导气通道和第二导体通道回流至所述灭弧室组件上方。

10.其中,在一个实施例中,优选所述灭弧室组件包括栅片支持、灭弧栅片、第一产气隔板和第二产气隔板,所述动触头组件包括动触点端,所述静触头组件包括静触点端,通过所述动触点端相对所述静触点端的活动以实现开关电器的接通或分断,在第一产气隔板和第二产气隔板之间具有供所述动触点端活动通过的间隙。

11.其中,为增加电弧和产气隔板的接触面以及增大动、静触点间的爬电距离,在一个实施例中,优选在所述第一产气隔板和/或第二产气隔板上各设有至少一道弧形凹槽。

12.其中,为使动静触头在出现故障电流时能够快速斥开,在一个实施例中,优选所述静触头组件相对靠近动触头组件的接触末端呈u型弯折结构,从而所述静触头能与动触头组件构成一导通的“s”型电流回路。

13.其中,为加快电弧与产气隔板的接触,提高气吹灭弧效果,在一个实施例中,优选还包括一u型的增磁块,所述增磁块半包围地固定在静触头组件的接触末端,以在所述动触点端和静触点端产生电弧时通过所述增磁块的磁场作用驱使电弧的朝向发生偏移。

14.其中,在一个实施例中,优选所述开关电器是断路器。

15.本发明具有以下有益效果:本发明在灭弧室组件两侧的基座上设置第一导气通道和第二导气通道,一方面能够将动、静触头组件分断时的热态气体导向动触头分断运动方向的一侧灭弧栅片,能够更好地对该侧的灭弧栅片进行预热,提高栅片间热击穿,减少电弧进入灭弧栅片的阻力,从而大幅提高灭弧室组件的灭弧效果,另一方面第一导气通道和第二导气通道是设置在基座上方的,没有改变灭弧室组件的整体结构,保留了灭弧室组件设计的灵活性。

附图说明

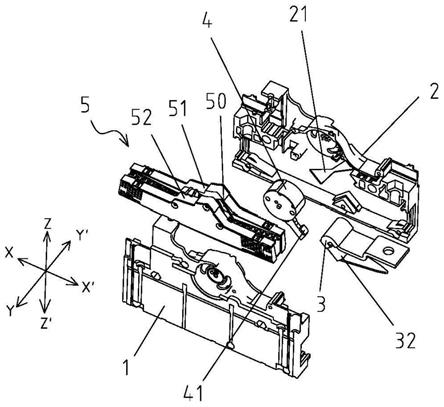

16.图1是实施例中断路器的结构爆炸图;

17.图2是实施例中灭弧室组件的示意图;

18.图3是实施例中静触头组件的示意图;

19.图4是实施例中第二基座和触头组件的示意图(动触头组件和静触头组件处于接通状态);

20.图5是实施例中断路器的正视图(隐去第一基座以便于观察);

21.图6是图5中a-a处的剖视图。

具体实施方式

22.为进一步说明各实施例,本发明提供有附图。这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理。配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点。图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

23.现结合附图和具体实施方式对本发明进一步说明。

24.参阅图1所示,作为本发明的优选实施例,提供一种断路器,包括基座和安装设置在基座上的触头组件和灭弧室组件5,还包括操作机构、脱扣机构和手柄(此三者图中未示出)等功能单元以满足断路器的基本功能。其中,断路器基座包括第一基座1和第二基座2,

第一基座1和第二基座2相向接合以组成断路器的壳体,所述触头组件和灭弧室组件5被包夹在第一基座1和第二基座2之间。触头组件进一步包括动触头组件4和静触头组件3,其中动触头组件4具有动触点端,静触头组件3具有静触点端,通过动触点端相对静触点端的运动实现二者的接触或分离,从而实现断路器的接通或分断。灭弧室组件5用于对动、静触点端分断时产生的电弧进行灭弧处理。为了便于描述,参阅图1和图5,本实施例中定义:

25.第一基座1相对处于第二基座2的前方,第二基座2相对处于第一基座1的后方,即图示y、y'方向分别为前、后方向;

26.触头组件相对处于灭弧室组件5的上方,灭弧室组件5相对处于触头组件的下方,即图示z、z'方向分别为上、下方向;

27.灭弧室组件5的长度延伸方向为左右方向,其中以图示x、x'方向分别为左、右方向。

28.如图2,灭弧室组件5包括栅片支持53、灭弧栅片54、第一产气隔板51和第二产气隔板52。该栅片支持53具有在前后方向对置的两个,数个在左右方向排列成排的灭弧栅片54装夹在两个栅片支持53之间。第一产气隔板51和第二产气隔板52分别固定安装在两个栅片支持53上端,第一产气隔板51和第二产气隔板52在前后方向镜像对置。动触头组件4包括动触点端41,本实施例中该静触头组件3设置在动触点端41的右侧,动触点端41是沿左右方向进行摆动活动,从而实现断路器的接通和分断。该动触点端41是设置在第一产气隔板51和第二产气隔板52之间,在第一产气隔板51和第二产气隔板52在之间形成供动触点端41通过的、呈左右延伸的间隙50。第一产气隔板51和第二产气隔板52均由绝缘产气材料如如尼龙,三聚氰胺,pa46制成,当动、静触点端之间产生电弧时,通过电弧烧蚀第一产气隔板51和第二产气隔板52产生大量气体推动电弧加速进入灭弧室,从而通过灭弧栅片54切割电弧来达到气吹灭弧的效果。

29.进一步的,在第一产气隔板51和第二产气隔板52各上设有八道弧形延伸的弧形凹槽,以第一产气隔板51为例,参阅图2,第一产气隔板51上设有八道弧形凹槽511,该弧形凹槽511可有效增大电弧与第一产气隔板51的接触面积,在电弧的高温作用下提高第一产气隔板51产气效率,有效提高灭弧室压力,加速驱动电弧进入灭弧室实现快速灭弧。同时,该弧形凹槽511可有效增大动、静触点端之间的爬电距离,提升产品试后绝缘能力。上述弧形凹槽的数量在其他实施例中可以是四道、六道等其他的数量,可根据实际产品的规格来决定。

30.参阅图3-4,本实施例中静触头组件3相对靠近动触头组件4的接触末端呈u型弯折结构,其上设有与动触点端41进行接触或分离配合的静触点端31。本实施例将静触头组件3的接触末端设为u型弯折结构,可使动、静触头构成一导通的“s”型电流回路,动触点端41和静触点端31的电流方向相反,若线路出现大故障电流,依据电磁学定则可知,异向电流使动触头产生斥开力,有效限制电流上升,实现高效限流效果。在该静触头组件3的接触末端上还固定安装有一u型的增磁块32,该u型的增磁块32半包围地包套在静触头组件3的接触末端,能够有效增强静触点端31附近的磁通量,在动触点端41和静触点端3之间产生电弧时,通过静触点端31附近的高磁通量对电弧产生洛伦兹力,使电弧产生偏移,加强电弧与第一产气隔板51或第二产气隔板52的接触,提高产气效率和灭弧效果。

31.参阅图4-5,在灭弧室组件5前侧和后侧位置,于第一基座1和第二基座上2对应包

夹灭弧室组件5的侧立面上分别设有镜像对称的第一导气通道(因角度问题未示出)和第二导气通道。以第二基座2为例,在第二基座2上设有第二导气通道21,该第二导气通道21是朝着动触头组件4分断运动方向的一侧延伸(如图4),当线路出现短路电流时,动触点端41和静触点端31快速斥开,电弧烧蚀左右第一产气隔板51和第二产气隔板52产生大量高热气体,使得触头区域形成高压区,在第一导气通道和第二导气通道21的作用下,使得触头区域的高压高热气体通过第一导气通道和第二导气通道21的引导能够沿第一导气通道和第二导气通道21的延伸路径向动触头组件4分断运动方向的一侧快速转移。如图5,在动、静触头组件从导通状态分断时,相对靠近静触头组件3的p2区域的灭弧栅片距离高热气体更近,气体从动、静触头组件之间的触头区域喷发时,该p2区域的灭弧栅片能够被更好更快地预热,但相对远离静触头组件3的、动触头组件4分断运动方向的一侧的p1区域的灭弧栅片距离高热气体更远,受到的预热效果不好,电弧进入该p1区域的灭弧栅片的阻力很大,在现有技术中,电弧往往只有经过引弧板引弧后才能进入该p1区域的灭弧栅片,因此该p1区域的灭弧栅片在现有技术中的利用效果不好。本实施例通过设置第一导气通道和第二导气通道21,来将动、静触头组件分断时的热态气体导向动触头分断运动方向的一侧的p1区域的灭弧栅片,能够更好地对该侧的灭弧栅片进行预热,提高栅片间热击穿,减少电弧进入灭弧栅片54的阻力,从而大幅提高灭弧室组件5的灭弧效果。

32.本实施例优选的,该第一导气通道和第二导气通道21先形成一口径由大变小的收缩通道,再形成由小变大的扩张通道,也就是在总体上形成一通道口径由大变小向中间收缩,而后又由小变大向外扩张的拉瓦尔喷口通道,从而第一导气通道和第二导气通道21不仅能够起到引导气流的作用,还能够加速气流的流速,进一步快速推动电弧进行灭弧栅片,提高灭弧效果。另一方面,本实施例中作为拉瓦尔喷口通道的第一导气通道和第二导气通道21是分别设置在第一基座1和第二基座2上的,与灭弧室组件5互为独立,灭弧室组件5(尤其是其中的灭弧栅片)的结构不会受到第一导气通道和第二导气通道21的干涉和影响,因此灭弧室组件5的结构设计的灵活性更高。

33.参阅图4-6,本实施中,该第一导气通道和第二导气通道21在对应静触头组件3的位置起始,第一导气通道和第二导体通道21的终止位置向下超出灭弧室组件5的最下端。那么当气体向下冲出灭弧室组件5后,又能通过第一导气通道11和第二导气通道21回流到灭弧室组件5上端的触头区域,循环气体可进一步驱动电弧向灭弧栅片54移动,同时本实施例通过第一导气通道11和第二导气通道21形成回流路径,还能防止气体快速冲击在断路器基座底部产生激波反射后返回触头区域,进而减缓电弧进入灭弧室的速度,也能防止严重情况下电弧反向移动造成触头区域重燃。经过第一基座1和第二基座2冷却后,循环至触头区的气体恢复为绝缘状态,提高触头区绝缘强度,防止触头区背后击穿,另一方面冷却后的气体进入触头区有效降低触头区温度,增强局部区域消游离能力。并且,本实施例中因为第一导气通道和第二导气通道21的设置使得触头区域的气体是斜向向下喷发,其气体流动路径更长(相比于现有技术中气体垂直向下喷发的形式),气体向上回流之后,灭弧室组件5上端的气体基本已消失,因此不会存在向上气体和向下气体的冲撞形成紊流的情况。

34.本实施例中,第一导气通道11和第二导气通道21是分别在第一基座1和第二基座2的对应包夹灭弧室组件5的侧立面上凹陷形成的通道,从而通过注塑工艺在基座上便可以一体成型出第一导气通道11和第二导气通道21,更容易制造和装配。

35.本实施例一种断路器为例说明了触头组件、灭弧室组件5和基座的技术效果,除此之外,亦可以将上述的触头组件、灭弧室组件5和基座应用于其他的不同类别的开关电器中。其中,所述开关电器是指gb/t 5226.1-2019/iec60204-1:2016中的术语与定义的开关电器,即用于接通或断开一个或几个电路电流的电器,其具体元件形式可以是断路器、继电器、隔离开关等。

36.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上对本发明做出的各种变化,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1